环氧树脂固化剂用量的确定

环氧树脂固化剂概述

环氧树脂固化剂概述环氧树脂本身为热塑性的线型结构,受热后固态树脂可以软化、熔融,变成粘稠态或液态;液态树脂受热黏度降低。

只有加入固化剂后,环氧树脂才能得到实用。

一个完整概念的环氧树脂组成物应该由四个方面的成分组成。

但在实际应用时,不一定四个方面的成分都要具备,但树脂成分中的固化剂必不可少,可见固化剂的重要。

环氧树脂所以能取得广泛应用,就是因为这些成分多变配合的结果。

尤其是固化剂,一旦环氧树脂确定之后,固化剂对环氧树脂组成物的工艺性和固化产物(产品)的最终性能起决定性作用。

固化剂定义及分类1、定义环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组分,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网状结构)的固化物后才能使用。

这个充当第二组分的化合物称作固化剂,分为加成型固化剂和触媒型固化剂。

2、固化剂的分类固化剂按反应性和化学结构分类如下1、伯胺与环氧基的反应当用伯胺固化环氧树脂时,在第一阶段伯胺和环氧基反应生成仲胺;在第二阶段,生成的仲胺和环氧基反应生成叔胺,并且生成的羟基亦能和环氧基反应、具有加速反应进行的倾向。

胺的化学结构不同,它们与环氧基的反应速度也不相同,在初期反应速度比较快,环氧基消耗的比较多,到达一定的时间后,环氧基的消耗不像开始那么多。

环氧基的反应程度在3周的期间内非常低,聚酰胺只有40%,二亚乙基三胺也只不过65%,要进一步提高环氧基的反应程度,有必要在高温下进行固化反应。

当多胺固化环氧树脂时,醇或酚的存在会促进反应加快,但不能改变最后的反应程度。

醇、酚的羟基和环氧基的氧原子形成氢键而促进开环,醇羟基容易开成这种键,因此显示更大的从促进作用。

除了酚、醇之外,有机酸、硫酰胺等对反应也有促进作用。

但邻苯二甲酸、顺丁烯二酸没有促进作用,这是由于它们和胺反应和成了酰亚胺之故。

有些基团具有抑制作用。

如:,OR、,COOR、,SO3R、,CON2R、,SO2NR2、,CN、,NO2等。

环氧树脂漆配比

环氧树脂漆配比环氧树脂漆是一种常见的涂料,由环氧树脂和固化剂按一定比例配制而成。

它具有耐磨、耐腐蚀、耐高温等优良性能,广泛应用于建筑、船舶、汽车、电子等领域。

在使用环氧树脂漆前,我们需要了解其配比原则,确保涂装效果和涂层质量。

环氧树脂漆的配比包括环氧树脂与固化剂的配比和稀释剂的加入比例。

环氧树脂与固化剂的配比是关键,它直接影响到漆膜的硬度、耐磨性和耐化学品性能。

一般来说,环氧树脂与固化剂的配比为1:1或2:1,根据不同的产品要求可以进行调整。

配比过高会导致漆膜过硬,容易出现开裂;配比过低则漆膜硬度不够,耐磨性差。

在配制环氧树脂漆时,还需要加入适量的稀释剂。

稀释剂的主要作用是调节漆膜的流动性和干燥速度,使涂装更加顺畅均匀。

稀释剂的加入比例一般为漆涂料总质量的10%左右,具体比例也可以根据实际情况进行调整。

除了环氧树脂、固化剂和稀释剂,还可以根据需要加入颜料、填料等辅助材料。

颜料可以提供漆膜的色彩,填料可以增加漆膜的厚度和硬度。

这些辅助材料的加入比例一般很小,但对于涂装效果和性能有着重要影响,需要精确控制。

在配比环氧树脂漆时,需要根据具体产品要求和使用环境来确定配比比例。

不同的产品有不同的配比要求,例如室内地面涂料、船舶防腐涂料等。

此外,环氧树脂漆的配比还要考虑固化剂的种类和性能,以及环氧树脂的性质和粘度等因素。

配比不当会导致涂层质量下降,甚至无法达到设计要求。

在实际配比过程中,可以通过试验和经验来确定最佳配比比例。

首先,根据环氧树脂和固化剂的配比范围,选择一个初步比例进行试验。

然后,根据试验结果调整配比比例,直到获得最佳配比效果。

在调整过程中,要注意固化剂的用量不要超过环氧树脂的最大承载能力。

此外,稀释剂的加入量也要适量,过多会影响涂层的性能,过少会影响涂装的效果。

环氧树脂漆的配比是保证涂装效果和涂层质量的关键因素。

正确的配比可以使涂层具有良好的硬度、耐磨性和耐化学品性能,提高涂装的效果和使用寿命。

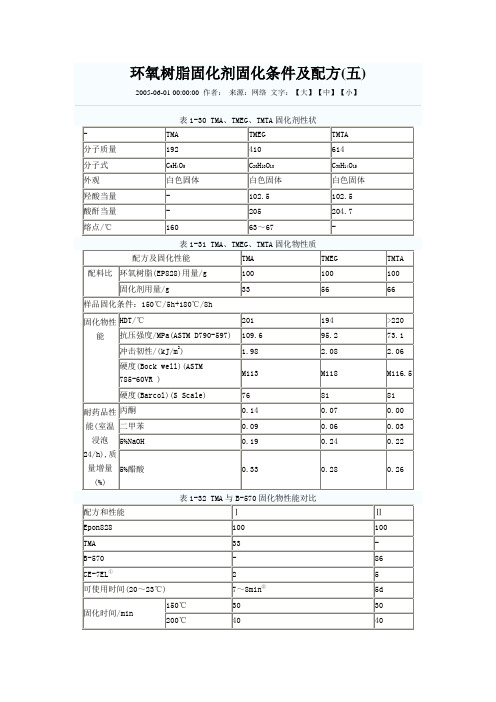

环氧树脂固化剂固化条件及配方(五)

2005-06-01 00:00:00作者:来源:网络文字:【大】【中】【小】

表1-30 TMA、TMEG、TMTA固化剂性状

-

TMA

TMEG

TMTA

分子质量

192

410

614

分子式

C9H4O5

C20H10O10

C30H14O15

外观

白色固体

白色固体

白色固体

羟酸当量

295.18

-

抗弯强度/MPa

常温

75.51

75.02

89.24

89.24

150℃

31.58

35.01

25.11

-

200℃

26.77

26.09

-

-

洛氏硬度(M)

109

109

-

119

热变形温度/℃

290

255

207

150

线胀系数/(1/k)

5.2×10-5

5.37×10-5

4.5×10-5

2.46×10-5

8

5

5

5

5

-

-

9

5

5

5

5

-

-

10

5

5

5

5

-

-

125℃→75℃

11

5

5

5

5

-

-

12

5

4

4

5

-

-

13

5

1

3

5

-

-

150℃→-75℃

14

5

1

2

5

-

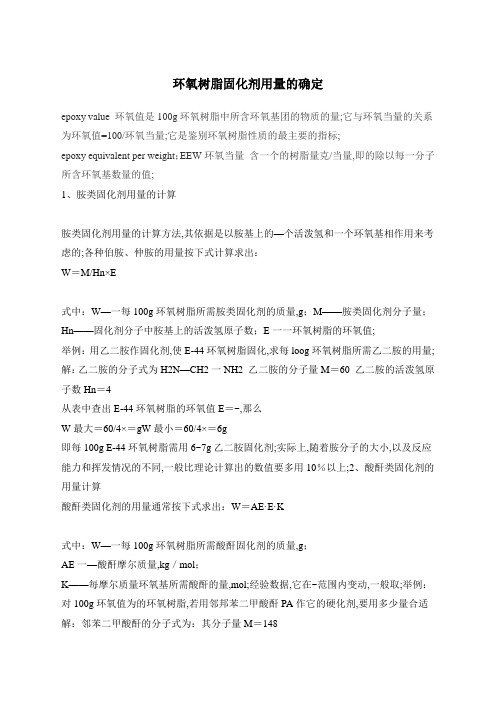

环氧树脂固化剂用量的计算

环氧树脂固化剂用量的确定epoxy value 环氧值是100g环氧树脂中所含环氧基团的物质的量;它与环氧当量的关系为环氧值=100/环氧当量;它是鉴别环氧树脂性质的最主要的指标;epoxy equivalent per weight;EEW环氧当量含一个的树脂量克/当量,即的除以每一分子所含环氧基数量的值;1、胺类固化剂用量的计算胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的;各种伯胺、仲胺的用量按下式计算求出:W=M/Hn×E式中:W—一每100g环氧树脂所需胺类固化剂的质量,g;M——胺类固化剂分子量;Hn——固化剂分子中胺基上的活泼氢原子数;E一一环氧树脂的环氧值;举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量; 解:乙二胺的分子式为H2N—CH2一NH2 乙二胺的分子量M=60 乙二胺的活泼氢原子数Hn=4从表中查出E-44环氧树脂的环氧值E=~,那么W最大=60/4×=gW最小=60/4×=6g即每100g E-44环氧树脂需用6~7g乙二胺固化剂;实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上;2、酸酐类固化剂的用量计算酸酐类固化剂的用量通常按下式求出:W=AE·E·K式中:W—一每100g环氧树脂所需酸酐固化剂的质量,g;AE一—酸酐摩尔质量,kg/mol;K——每摩尔质量环氧基所需酸酐的量,mol;经验数据,它在~范围内变动,一般取;举例:对100g环氧值为的环氧树脂,若用邻邦苯二甲酸酐PA作它的硬化剂,要用多少量合适解:邻苯二甲酸酐的分子式为:其分子量M=148E=经验数值取K=因此其合适的用量为:W=148×××=g即100g环氧值为的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适;实际使用量也均比理论计算的用量值高;固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀;但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆;上述计算值,都是指纯的固化剂,即含量百分之百;当达不到此纯度时,应进行换算调整;。

环氧树脂和固化剂配比的计算公式

环氧树脂和固化剂配比的

计算公式

The latest revision on November 22, 2020

w(100质量份数所需胺固化剂质量份数)/%=(胺当量/当量)*100质量份数=(胺的分子质量*100质量份数)/(胺分子中活泼氢原子数*当量)=(胺的分子质量/胺分子中活泼氢原子数)*值=(胺的分子质量/胺分子中活泼氢原子数)*(基质量百分数/基分子质量)

2、低相对分子量聚酰胺用量计算

低相对分子量聚酰胺产品指标说明中常用“胺值“这一指标衡量氨基的多少,陈声锐认为,这不能正常正确反映活泼氢原子的数目,因此不能简单地将胺值作为计算聚酰胺用量的依据。

对于典型的聚酰胺,可以用下式计算用两。

w(聚酰胺)%=(56100/胺值*f)*值n-3式中:56100----------KOH(*10mol)f-------------系数,f=

(n+2)/(n+1),n为多亚乙基多胺中CHCH—的重复数减去1nn22

3、酮亚胺用量计算

W(酮亚胺)%=(固化剂当量/当量)*100

这里的“当量“系指酮亚胺和水完全反应时相当。

环氧固化剂的计算

环氧值变低了,固化剂用量也就少了。

fuzhufeng(站内联系TA)

Originally posted by love-study at 2011-03-10 1723:

因为实际反应量30%的稀释剂比50%的稀释剂的多;主要是体系粘度差别大,导致反应活性、反应量的差异:)

嗯,稍微了解一点,你是做环氧的吗

xizhouren(站内联系TA)

我树脂是用E51的环氧树脂,稀释剂用的是AGE(环氧值0.32),为什么,我A组分中含30%的稀释剂的时候所需的固化剂还比50%的稀释剂的A组分所需的固化剂要多呢,我的固化剂用量都是A组分的30%,求助各位大侠

love-study(站内联系TA)

因为实际反应量30%的稀释剂比50%的稀释剂的多;主要是体系粘度差别大,导致反应活性、反应量的差异:)

这种混合体系需要计算平均环氧当量,需要固化剂的活泼氢当量,你的固化剂用量是30%,基本上的活泼氢当量为57。

E-51 70 190

AGE 30 290

------ 100 212

和固化剂用量为:57*100/211=26.9

E-51 50 190

AGE 50 290

*100/230=25.8

所以多是应该的,你的计算依据又是什么呢?

charleygan(站内联系TA)

我是这样计算混合后的环氧值:

30%稀释剂:

100克料中有70 克E51和30克 AGE,环氧值分别为:0.51和0.32,

(70*0.51+30*0.32)/100=0.453

50%稀释剂:

100克料中有50克E51和50克 AGE,环氧值分别为:0.51和0.32,

环氧树脂及固化剂用法

环氧树脂的用途环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。

现将它们的选择方法简介于下:(一)环氧树脂的选择1、从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0.40)的树脂,如618、6101;作涂料用的一般选用低环氧值(<0.25)的树脂,如601、604、607、609等。

2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

(二)、固化剂的选择1、固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

2、固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=MG/Hn式中:M=胺分子量Hn=含活泼氢数目G=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=MG(0.6~1)/100式中:M=酸酐分子量G=环氧值(0.6~1)为实验系数3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。

环氧树脂的用法及配比

环氧树脂的用法及配比环氧树脂是一种非常常见的化学物质,具有很多用途。

它是由环氧基团(C-O-C)和它们之间的连结所组成的聚合物。

环氧树脂具有许多优点,包括高强度、耐磨性、耐化学腐蚀性和良好的附着力。

在这篇文章中,我们将讨论环氧树脂的使用方法和配比。

首先,让我们来了解一下环氧树脂的基本信息。

环氧树脂主要由两部分组成:环氧树脂固化剂和环氧树脂。

环氧树脂固化剂是用于将环氧树脂硬化成坚硬、耐用的材料。

常见的固化剂包括脂肪胺、芳香氨基、多羟基化合物等。

环氧树脂本身是一种非常黏稠的液体,涂抹在物体表面后能够在室温下硬化成坚硬的塑料。

环氧树脂的使用方法多种多样。

首先,它可以用于涂层和涂装。

环氧树脂与各种颜料和填料相容,因此可以制成各种各样的颜色和纹理。

涂层和涂装可以为物体提供保护层,防止其受到潮湿、化学腐蚀和磨损的影响。

此外,涂层和涂装还可以改变物体的外观,使其看起来更加美观。

其次,环氧树脂可以用于粘接和密封。

由于环氧树脂具有高强度和良好的附着力,因此它被广泛应用于各种粘接和密封应用中。

例如,它可以用于修复损坏的陶瓷、金属或塑料部件,或者用于粘接不同材料的接头。

由于环氧树脂的粘接强度高,因此可以用于制造各种复杂的结构,如复合材料,以及修复和加固钢结构。

另外,环氧树脂还可以用于模具制造。

由于环氧树脂可以在室温下硬化成坚硬的材料,因此它很适合制造模具。

模具可以用于生产各种产品,如塑料制品、橡胶制品、铸造件等。

环氧树脂模具具有高精度、高强度和耐磨性,因此非常适合于需要高质量和大量生产的产品。

在使用环氧树脂时,配比非常重要。

配比是指在制备环氧树脂时,根据用途和要求,将环氧树脂和其固化剂按一定比例混合在一起。

正确的配比可以确保环氧树脂具有理想的性能和性能。

通常,环氧树脂的配比是根据其固化剂的推荐剂量来确定的。

通过准确地控制配比,可以获得所需的固化程度、硬度、耐磨性和耐化学腐蚀性等性能。

总结起来,环氧树脂是一种多功能的化学物质,具有广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧树脂固化剂用量的确定

1、胺类固化剂用量的计算

胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。

各种伯胺、仲胺的用量按下式计算求出:

W=(M/H n)×E

式中:W—一每100g环氧树脂所需胺类固化剂的质量,g;

M——胺类固化剂分子量;

H n——固化剂分子中胺基上的活泼氢原子数;

E一一环氧树脂的环氧值。

举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。

解:乙二胺的分子式为H2N—CH2一NH2

乙二胺的分子量M=60

乙二胺的活泼氢原子数H n=4

从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么

W最大=60/4×0.47=7.05(g)

W最小=60/4×0.40=6(g)

即每100g E-44环氧树脂需用6~7g乙二胺固化剂。

实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。

2、酸酐类固化剂的用量计算

酸酐类固化剂的用量通常按下式求出:

W=A E·E·K

式中:W—一每100g环氧树脂所需酸酐固化剂的质量,g;

A E一—酸酐摩尔质量,kg/mol;

K——每摩尔质量环氧基所需酸酐的量,mol。

经验数据,它在0.5~1.1范围内变动,一般取0.85。

举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适?

解:邻苯二甲酸酐的分子式为:

其分子量M=148

E=0.43

经验数值取K=0.85

因此其合适的用量为:

W=148×0.43×0.85×=54.1(g)

即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。

实际使用量也均比理论计算的用量值高。

固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。

但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。

上述计算值,都是指纯的固化剂,即含量百分之百。

当达不到此纯度时,应进行换算调整。