阳离子型超细颜料的制备与颜色性能研究

实验十三 阳离子染料染色工艺实验

实验十三阳离子染料染色工艺实验一、实验目的掌握阳离子染料对腈纶染色的一般方法。

二、实验原理阳离子染料是一种阳离子型染料,具有水溶性,主要用于腈纶的染色。

由于腈纶在聚合过程中,引进了第三体,使得纤维分子中含有一定数量的带有负电荷基团,染色时可以与阳离子染料的正电荷以离子键结合。

腈纶用阳离子染料染色,在玻璃化温度以下几乎不上染,超过玻璃化温度时,上染速率剧增,极容易染花,因此必须严格控制好升温速度。

另外,在染浴中还需加入适量的阳离子缓冲剂,以提高染色的匀染性。

三、主要实验材料、化学品和仪器1、腈纶绒线(1g/扎)2、阳离子艳红5GH(10g/L)、醋酸(20g/L)、醋酸钠(10g/L)3、烧杯、量筒、吸管、温度计、天平、水浴锅、烘箱四、实验步骤1、处方阳离子艳红5GH(10g/L)(0 wf) 2%冰醋酸(0 wf) 2.5%醋酸钠(0 wf) 1.0%浴比 1:1002、染色工艺曲线(1)控制升温染色法100℃,100℃×30 min3、步骤(1)、控制升温染色法在染杯中,按实验处方用移液管移取染液和各种助剂溶液配制染浴,加入顺序为:醋酸钠、醋酸、和染液,补足所需的水量,最后用醋酸钠和醋酸调节PH值至4.5,染浴配制完毕后,加热至50℃,将已经在50℃水中润湿的腈纶绒线挤干后投入染浴中开始染色,以1℃/ min的速度升温到60℃,染10 min后再以1℃/ min升至70℃,以此方法染色升温到100℃,在此温度下(100℃)染色30 min,然后以1~2℃/min的速度逐渐降温至50℃,取出度样,充分水洗烘干。

(2)、恒温染色法按实验处方用移液管移取醋酸钠、醋酸(匀染剂)配成不含染料的染浴,染浴升温至85℃,将已经用水润湿的腈纶绒线挤干后投入染液中处理10 min,然后铵处方移取染液加入到染浴中,搅拌均匀后在85℃染色40 min,并不断翻动,再以1℃/ min升至沸点,处理20 min,然后以1~2℃/min的速度逐渐降温至50℃,取出试样,充分水洗、烘干。

阳离子染料阳离子涂料配方制备工艺技术共5页word资料

同时提供各种研究生以上论文!本套技术资料汇集国内所有相关技术资料,为你的创业提供可靠包括,资料全面真实!资料包括相关制备工艺流程,研究,设计等全面新颖!本资料在行业价格保证最低,(如果有比此价格低的同类资料,我们可以按相关价格的8折价格给你,这就是我们的实力!现全国支持货到付款,手续费用买家承担!)欢迎咨询以下联系方式:本套技术资料160元1. 201980037054 用于阳离子电沉积涂料组合物的电导率控制剂以及用于使用该控制剂调节阳离子电沉积涂料2. 201980002257 用于可电沉积涂料的阳离子微凝胶的制备方法和包含由该方法制备的阳离子微凝胶的可电沉积涂料组合物3. 90104177 阳离子胺改性环氧树脂含水涂料组合物和导电基片涂覆方法制备方法4. 93112494 甲川型荧光红色阳离子染料以及制备方法5. 93109442 含阳离子淀粉/醋酸乙烯酯的纸板涂料粘合剂6. 93106492 催化阳离子涂料粘合剂及其制备方法和应用以及含有它们的涂料7. 94105853 阳离子重氮花青染料8. 94191054 用于染色含角蛋白纤维的阳离子染料9. 95115046 一种制备可阳离子电沉积涂料组合物的方法10. 95102199 固化剂及阳离子电沉积涂料组合物11. 95102064 固化剂及含有该固化剂的阳离子电沉积涂料组合物12. 97118622 用不溶性金属盐固化阳离子和阴离子染料和颜料分散体13. 97190947 阳离子电沉积涂覆方法和阳离子电沉积涂料组合物14. 98120097 蚕丝及其织物的阳离子染料染色方法15. 98120095 羊毛等动物蛋白纤维的阳离子染料染色方法16. 99123668 含有阳离子直接染料和作为氧化显色碱的吡唑并[1,5-a]嘧啶的染料组合物以及染色方法17. 99119516 使用阳离子直接染料和增稠聚合物的角蛋白纤维染色组合物18. 99111494 含有阳离子直接染料与聚合物增稠剂的用于角蛋白纤维的染色组合物19. 99111493 含阳离子直接染料与聚合物增稠剂的角质纤维染色组合物20. 99107017 使用阳离子直接染料和直染聚合物的角蛋白纤维染色组合物21. 99815549 辐射可固化的水基阳离子墨水和涂料22. 99809080 具有阳离子改性缔合醚的水性涂料23. 99801872 含有阳离子直接染料与阴离子表面活性剂的用于染色角蛋白纤维的组合物24. 99801436 含阳离子直接染料和非离子表面活性剂的角质纤维染色组合物25. 99801453 含阳离子直接染料和硅氧烷的角质纤维染色组合物26. 99103436 用于角蛋白纤维的包含阳离子两亲聚合物的氧化染色法和氧化染料组合物27. 99107305 角质纤维染色所用阳离子直接染料与直染聚合物的组合物28. 99109246 含阳离子直接染料,多元醇和/或其醚的角质纤维直染组合物29. 99119515 使用阳离子直接染料和增稠聚合物的角蛋白纤维染色组合物30. 99801871 使用阳离子直接染料和季铵盐的角蛋白纤维染色组合物31. 99814391 含阳离子电荷的染料保持聚合物的洗衣洗涤剂组合物32. 00100839 阳离子苯基-偶氮-苯化合物染色角蛋白纤维的用途,染料组合物和染色方法33. 00102528 阳离子单苯硝基苯胺在角蛋白纤维染色中的用途,染料组合物和染色方法34. 00807785 含某种带阳离子电荷的染料维护聚合物的洗衣用洗涤剂组合物35. 00101132 两种阳离子染料混合物在角蛋白纤维直接染色中的应用36. 00100469 用于阳离子电沉积的紫外线固化型涂料组合物37. 00137345 用于阳离子电镀涂料的颜料分散树脂的生产方法38. 01806132 使用阳离子染料的染发方法39. 01110807 阳离子电沉积涂料组合物40. 01103185 阻燃-阳离子染料易染涤纶短纤维制造方法41. 01818586 用于角蛋白纤维的含有阳离子缔合的聚氨酯的氧化染料组合物42. 01141261 阳离子涂料组合物43. 01112219 阳离子涂料组合物44. 02159405 一种阳离子染料数字印花墨水和数字印花墨水的印花方法45. 02810890 在信息层中包括阳离子胺基杂环染料作为光吸收剂化合物的光学数据载体46. 02112052 用于生产阳离子染料可染丙纶的染色添加剂的制备方法47. 02111264 一种阳离子染料可染丙纶的制造方法48. 02110771 抗菌阳离子染料可染丙纶纤维的制造方法49. 02110770 阳离子染料易染共聚酯切片或纤维及制备方法50. 02107406 包含含有磷**基团的化合物的阳离子电泳涂料组合物51. 02818611 阳离子反应性染料52. 02136329 紫外激光改变聚酯纺织品阳离子染料染色性能的方法53. 02815684 含有特定二阳离子重氮染料的角质纤维染色组合物54. 02152802 阳离子涂料组合物55. 02148247 阳离子电沉积涂料组合物56. 02120187 新的阳离子染料57. 02119085 抑制陷穴的方法和用于阳离子电沉积涂料组合物的陷穴抑制剂58. 02111106 一种橄榄绿色阳离子染料及其制备方法59. 03143685 使用阳离子表面活性剂改善染料基喷墨油墨的打印质量60. 03104400 含二氨基吡唑型氧化基料、阳离子氧化基料和偶合剂的染料组合物61. 03802236 有机材料染色用的黄色阳离子染料62. 03102686 阳离子电解沉积涂料组合物63. 201910060520 阳离子染料常压深染共聚酯及其制备方法64. 201910034784 阳离子电极沉积涂料组合物及涂饰物65. 201910067717 阳离子染料易染的聚对苯二甲酸丙二醇酯纤维的制造方法66. 201910084108 可用阳离子染料染色的阻燃聚酯组合物、其制造方法、以及使用其的共聚酯纤维67. 201980004356 阳离子取代的腙染料68. 201910054168 一种阳离子染料母体季胺化的新工艺69. 201980021345 阳离子直接染料70. 201910035180 用于角蛋白纤维的包含阳离子两亲聚合物的氧化染色法和氧化染料组合物71. 201980023515 包含至少一种具有混合生色团的直接阳离子染料的着色增亮组合物72. 201980009633 聚加成物和含有该聚加成物的阳离子电淀积涂料73. 201980007278 阳离子二聚体染料74. 201980005072 阳离子染料、其制备及应用75. 201910041153 用于染整毛类蚕丝纺织品的阳离子染料76. 201910041152 毛用阳离子染料的染色方法77. 201910016950 一种高浓度液状阳离子染料的制备方法78. 201910077987 阳离子电沉积涂料组合物79. 201980014896 阳离子染料和含有所述化合物的用于角蛋白纤维的染色剂80. 201980007974 阳离子电沉积涂料组合物81. 201910109830 特殊阳离子重氮化合物,含其作为直接染料的组合物,角蛋白纤维染色方法及其装置82. 201910092226 新的特殊阳离子重氮化合物,含其作为直接染料的组合物,角蛋白纤维染色方法及其装置83. 201910077989 阳离子电沉积涂料组合物84. 201910050652 一种高牢度高性能的阳离子黑色染料85. 201910091353 阳离子重氮化合物,含有其的染料组合物,角蛋白纤维染色的方法和用于该方法的装置86. 201980037511 阳离子偶氮吖嗪染料及包含所述化合物的染色剂87. 201980047126 特别的不对称阳离子多偶氮化合物、包含其作为直接染料的组合物、对角蛋白纤维进行染色88. 201910111881 阳离子、酸性染料均可染腈纶的制造方法89. 201910111880 阳离子染料和酸性染料均可染的腈纶的制造方法90. 201910111879 阳离子染料和酸性染料均可染的聚丙烯腈树脂混合物91. 201910111878 阳离子、酸性染料均可染聚丙烯腈树脂混合物的制造方法92. 201910068795 阳离子涂料组合物93. 201910050682 一种匀染性极佳的阳离子黑色染料94. 201910049976 一种用于改性涤纶染色的阳离子黑色染料95. 201910049974 一种用于染色和印花的拔白阳离子黑色染料96. 201910040442 阳离子染料可染的弹性织物97. 201910105863 阳离子电沉积涂料98. 201980003155 用于染色角蛋白纤维的阳离子吖菁染料的用途99. 201910106036 阳离子电沉积涂料组合物100. 201910147558 抗菌型阳离子活性染料及其制备方法101. 201910128560 阳离子电沉积涂料组合物和用其涂覆的制品102. 201910106035 收缩抑制剂和含该抑制剂的阳离子电沉积涂料组合物103. 201980049870 混杂的阳离子可固化涂料104. 201980048095 阳离子电沉积涂料组合物及其应用105. 201910068740 连续缩聚直纺阳离子染料可染聚酯长丝的制备方法106. 201910040963 用于阳离子染料与酸性染料同浴染色的助剂107. 201980018664 含有具有插入的亚烷基链的原吡啶*基团和外部阳离子电荷的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮白的方法108. 201910085032 带有久洛尼定单元的阳离子偶氮染料、含有该染料的染色组合物、染色的方法109. 201980018750 包含具有杂环和内部阳离子电荷的硫醇/二硫化物的荧光染料的染料组合物,使用这种染料增亮角蛋白物质的方法110. 201980018919 含有包含杂环和外部阳离子电荷的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮白的方法111. 201980019030 含有包括氨基和内部阳离子电荷的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮白的方法112. 201980019082 含有包括外部阳离子电荷的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮白的方法113. 201980019056 含有包含杂环和包含外部阳离子电荷的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮白的方法114. 201980019139 含有包括外部阳离子电荷和插入的亚烷基链的硫醇/二硫化物荧光染料的染料组合物、使用该染料让角蛋白材料变亮的方法115. 201980019898 消毒水溶液和用以着色皮肤的相容性阳离子染料116. 201980022263 三价阳离子染料117. 201910040409 一种液体阳离子染料及其制备方法118. 201910165910 阳离子电沉积涂料组合物及使用该电沉积涂料涂装的物件119. 201910036664 一种共轭型阳离子染料及其制备方法120. 201910152152 阳离子染料印染废水处理工艺121. 201910123958 一种涂料染色用阳离子粘合剂乳液及其制备方法和用途122. 201980104124 包含松香的阳离子可电沉积涂料123. 201910034653 一种杂环偶氮阳离子染料及其制备方法124. 201980001445 阳离子染料125. 201980019850 包含胺型阳离子表面活性剂和直接染料的毛发调理组合物126. 201910021427 全消光阳离子染料可染聚酯纤维及生产方法127. 201910242979 一种高压阳离子染料可染聚酯合成技术128. 201910191194 包含具有疏水性取代基的纤维素、氧化染料及阳离子聚合物的角蛋白纤维氧化染色用组合物129. 201910018626 一种阳离子染料常压深染共聚酯及生产方法130. 201910019585 一种含阳离子染料可染聚酯纤维纺织品及生产方法131. 201910051575 一种阳离子水性紫外光固化树脂涂料及制法132. 201910130393 紫外线固化型阳离子电沉积涂料用组合物及其涂膜133. 201910213834 阳离子电沉积涂料组合物134. 201910127397 阳离子电沉积涂料组合物135. 201910093836 可在大气压力下用阳离子染料染色的共聚酯聚合物、其制造方法、及其制得的共聚酯纤维136. 200910049868 季铵型阳离子棕色活性染料化合物及其染色应用137. 200910155225 一种环保型无锌阳离子染料的制备方法138. 200910155012 一种腈纶纤维阳离子染料染色促进剂及其应用139. 200910055727 一种阳离子染料易染共聚酯纤维静电植绒面料的制备方法140. 200910138731 特定阳离子聚合物在染料组合物中并且与螯合剂联合作为抗氧剂或自由基清除剂的应用141. 200910101099 阳离子染料可染聚酯复合纤维的制备方法142. 200910031912 一种含阳离子染料废水的处理方法143. 201910275601 一种耐汗渍牢度高的黑色阳离子染料组合物144. 201910154497 阳离子电沉积涂料组合物145. 201910241819 阳离子染料易染共聚酯纤维助染剂及用其进行染色的方法146. 201910188248 阳离子电沉积涂料组合物147. 201910108931 一种阳离子光固化含氟有机硅复合涂料及其制备方法148. 201910158732 阳离子电沉积涂料组合物149. 201910139221 利用直接染料废水污泥处理阳离子染料废水的方法150. 201910022454 一种抗菌型阳离子活性染料及其制备和应用。

阳离子染色详解.pptx

– 较快的升温速度 – 最短的染色时间 • 严格控制工艺条件,可保证染色效果

第37页/共56页

(三)、染色工艺

• 按染色的最高温度和对工艺过程中温度的 控制方式不同: 升温沸染法

染色工艺 恒温染色法 高温染色法 低温染色法

第38页/共56页

(一)控温法染色工艺

• 最常用的染色方法 • 从始染温度到沸点,要严格按工艺要求控

部分染料在此范围内完成上染,故为染料集中上 染区。 分段升温染色,越接近集中上染区,升温速率应 越慢,每个升温段应保温一定时间,以利于匀染 最高染色温度一般控制在98~105℃ 染色温度对染色饱和值没有显著影响

第23页/共56页

第24页/共56页

(3)缓染剂

改善阳离子染料的匀染性能 阳离子型:争夺染座,延缓上染 阴离子型:形成不稳定染料—助剂复合物,

• 纤维饱合值Sf:纤维上所能吸附的染料最大值

• 测试: • 用指定的标准染料(一般是相对分子质量为400、亲和力较高的纯孔雀绿), • 在100℃,pH=4.5±0.2,浴比100:1,回流染色4小时或平衡上染百分率达到95

%时, • 100g腈纶上吸附的染料量[(染料重量/纤维重量)×100%] 。

染 对含羧酸基的腈纶影响更为显著,含磺酸

基的腈纶上染速率影响较小

第21页/共56页

pH值在4~6范围 内,大部分染料 和纤维性质稳定, 理想的在4.5~5.5 之间

在实际染色中, 采用缓冲体系来 保持染浴中pH值 的稳定

第22页/共56页

(2)温度的影响

在玻璃化温度以上时,上染速率会迅速增加 染色温度处于玻璃化温度以上10~15℃时,大

升温 – 或加入一定的缓染剂控制染色速率

阳离子橘红荧光染料的合成及其染色性能

了结构表征 ; 研究 其丝绸染 色时的上染速率 曲线 、 吸附等 温线及荧光性 能和各项染 色牢度 , 筛选 固色剂进 并

行固色处理 。结果表明 , H A P r D E S B. 荧光性能 良好 , C 固色后染色牢度得到改善 。

关键 词 :染 色 ; 离子 染 料 ; 光 染 料 ; 织 物 阳 荧 丝

C E aw i , I ha — ag , I GTel g 。 H N G oqag H N D —e Q NC unx n X N i-n C E u—i1 i i J

f. oeefT t n lh gEgn rg So o n ei 。 u o 10 1C i ; , Cl e i adC tn ni en , oc w Uw ̄t Sz u 52 ,h a 1 l o xl g e oi Ntn EgergL o r oM drSk Sz u 52。 h l.ao l ni en bro fr oe i,u o 113 Ci ; 2 i a n i a ay t n l h 2 a n I k.o g oCe s ,h il n e i d arlSe e S c wUirt S hu 11 , h 3Cl e hrt Ce c g en a tiscn ,o h nei ,u o 52 Ci e f r r m aE n rg n M ea ic o o vs l dy y z 2 3 n a

Ab t a t sr c :Usn i g N。N —diy r x h n lt ya ie。p r i e a d a e i n y ie a a ma e il ,n v l a inc c s ii e h d o y p e ye h lm n y i n n c t a h dr s r w t r s d c d a o e t i hr od n c o y f or s e th m i y nn y l e c n e a i e d e DHE PB - a y t e i d a d a p id t i y n .I tu t r s c a a t r e y ifa u c AS rC2 w s s n h sz n p l o s l d eig t s r c u e wa h r c e i d b r ・ e e k s z n r d s e to c p n u la g e i e o a c p c r m e e .T e d e n e t g r t u v e p c r s o y a d n c e rma n t r s n n e s e to c t r h y ig h a i -a e c e。a s r t n io h r ,f o e — n r d o pi te m o s l r s u c n e f r a c n olrf s n s fsl y ig wi h y s u fwe e s u i d e t r m n e a d c o a t e s o i d e n t t e d e t f r t d e .Th e u t h we h tt e f o e c n e - p o k h ers l s o s d t a h l r s e tp r u f r a c fDHE om n e o ASP — ,w a as a t r BrC s s if c o y。c l rf s n s a mp o e fe i t n o o a t e s w s i r v d a t rf a i . x o Ke r s:d e n y wo d y ig;c t nc d e:f o e c c y ai i y o l r s en e d e;sl a r u i fbi k c

阳离子化棉织物的纳米乳胶荧光颜料染色

阳离子化棉织物的纳米乳胶荧光颜料染色刘杰;杜长森;张丽平;李敏;付少海【摘要】针对常规分散加工荧光颜料分散体粒径较大,稳定性较差的问题,采用细乳液聚合法制备了纳米乳胶荧光颜料,将其作为着色剂用于改性棉织物染色,探讨了纳米荧光乳胶颜料对阳离子化棉织物的染色工艺.结果表明,依据这种法制备的纳米乳胶荧光颜料的平均粒径为162 nm,Zeta电位为-34.3 mV,最大吸收波长为425 nm,最大荧光发射波长为517 nm.该着色剂对棉织物的染色性能与其阳离子化程度密切相关,在改性剂3-氯-2-羟基丙基三甲基氯化铵浓度为0.10 mol/L时,改性棉织物较佳的染色工艺:pH值为7,染色温度为50℃,染色时间为40 min,浴比1∶30,染色织物具有良好的干湿摩擦牢度.【期刊名称】《纺织学报》【年(卷),期】2016(037)010【总页数】6页(P56-61)【关键词】纳米乳胶荧光颜料;阳离子化棉织物;细乳液聚合;染色【作者】刘杰;杜长森;张丽平;李敏;付少海【作者单位】江南大学江苏省纺织品数字喷墨印花工程技术研究中心,江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122;苏州市世名科技股份有限责任公司,江苏昆山215337;江南大学江苏省纺织品数字喷墨印花工程技术研究中心,江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122;江南大学江苏省纺织品数字喷墨印花工程技术研究中心,江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122;江南大学江苏省纺织品数字喷墨印花工程技术研究中心,江苏无锡214122;生态纺织教育部重点实验室(江南大学),江苏无锡214122【正文语种】中文【中图分类】TS193.841涂料染色工艺相对简单,具有显著节能减排的优势,是当前我国印染行业研究的热点[1-3]。

然而由于颜料与棉纤维之间没有作用力,导致涂料染色上染率普遍偏低[4]。

《阳离子染料》课件

03 阳离子染料的性能

颜色与色牢度

总结词

阳离子染料具有良好的颜色表现和色牢度,能够提供鲜艳、 持久的染色效果。

详细描述

阳离子染料在染色过程中能够与纤维紧密结合,不易褪色或 迁移,因此具有较高的色牢度。这种特性使得阳离子染料特 别适合用于需要长期保持鲜艳度的纺织品染色。

溶解性与稳定性

总结词

阳离子染料具有良好的溶解性和稳定性 ,能够在染色过程中保持稳定的性能。

历史与发展

历史

阳离子染料最早起源于20世纪50年代 ,经过多年的研究和发展,已经成为 一种重要的染料品种。

发展

随着环保要求的提高和新型纤维的不 断涌现,阳离子染料也在不断改进和 优化,以满足市场需求。

分类与应用

分类

阳离子染料按照结构可以分为偶氮型、蒽醌型、杂环型等,按照色泽可以分为 碱性紫、碱性蓝、碱性棕等。

天然皮革染色

阳离子染料可用于天然皮革如牛皮、羊皮等 的染色,能赋予皮革鲜艳的色泽和良好的耐 光、耐气候性能。

人造皮革染色

人造皮革如PU革、PVC革等也可使用阳离 子染料染色,具有良好的染色效果。

在食品包装中的应用

塑料薄膜染色

阳离子染料可用于塑料薄膜的染色,如聚乙烯、聚丙烯等,提高食品包装的视觉效果。

全球阳离子染料市场规模

近年来,随着纺织品市场的不断扩大,全球阳离子染料市场规模持 续增长。

区域市场分布

亚洲地区是全球最大的纺织品生产区域,因此也是阳离子染料的主 要消费市场。

市场趋势

环保意识的提高和可持续发展需求的增加,促使阳离子染料市场向 更加环保、可持续的方向发展。

技术创新与挑战

要点一

技术创新

04 阳离子染料的应用

阳离子超细有机颜料及涂料染色

投 稿 日期 :2014—11-17 作者简 介 :陈荣圻 (1930一),男,江 苏太仓人 ,教授 ,从 事染料 、助 剂、印染及 生态环保研 究。

染整技术

第 38卷

1 纤 维 表 面 电 荷 和 染 色 的 电荷 效 应

所有 纤维 在水 中被润 湿后 形成 界 面 ,在 界面 上 主 要是 静 电力 (库仑 力 ),其 次是 偶极 力 ,引起 界 面 电荷 不均 匀 分布 ,产生 电位 差 ,大多数 情 况下 是 负 电荷 。这是 因为静 电作用 力很 大 ,强 度达 50~250 kJ/mol,而且 作用距 离 长 ;仅次 于共 价键 力 (约 350 kJ/mol,但作 用距 离很短 )。氢键和 范德 华力 的强度 都很小 ,而且 作用距离很短 ,在很 近距 离才发 生作用。

第 38卷 第 2期 2016年 2月

染 整 技 术

Textile Dyeing and Finishing Journal

V0l-38 No.2 Feb.2016

阳离子超 细有机颜料及涂料 染色

陈 荣圻

摘 要 涂料染色 不同于涂料 印花 ,除了可用于不 同纤维 混纺或交织纺织 品用一 种着色剂染色外 ,还可节能 、 节水 ,减少废 水排放 。但从设想 、研究到生产 实践需要一个过程 ,并非一蹴而就 。从 纤维阳离子改性 与附有 阴 离子分散 剂颜 料的静 电引力 而上染到 阳离 子聚合物或其单 体包覆超细微颜料 以及树枝状 (或称超支化 )聚合 物 的阳离子对超 细微颜料贮 于内腔都是基 于各种纤维在水 中都呈阴 电性 ,借离 子吸附而上染 ,但孰佳孰差 ,本 文 一 一 详述 。 关键词 涂料染 色 ;纤 维 ;超细微颜料 ;阳离子化 中图分类 号 :TS 190.2 文献标识码 :A 文章编号 :1005—9350(201 6)02—0039—07

北服染整工艺实验指导08阳离子染料染色

实验八阳离子染料染色一、实验目的1.了解阳离子染料的染色方法2.了解阳离子染料的配伍性能对拼色染色的影响。

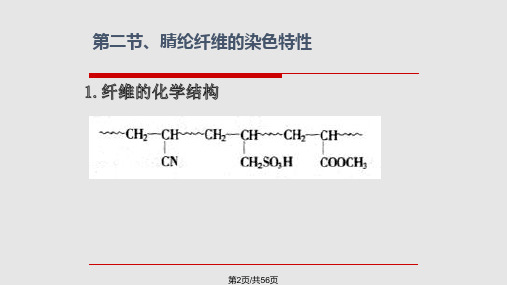

二、实验原理阳离子染料分子上含有阳离子基团,能与腈纶纤维中第三单体上阴离子基团发生反应,形成离子键结合而使阳离子染料固着在纤维上。

配伍性能是阳离子染料的重要特性,它直接影响到拼色染色的效果,配伍值越低,上染越快,反之则上染越慢。

介绍阳离子染料的结构特点、染色性能及配伍性能三、实验内容(一)阳离子染料的染色1.实验材料、仪器及药品腈纶绒线(1 g×10份),阳离子红5GN,阳离子黄X-8GL、阳离子艳蓝RL、1227匀染剂,其余见教材2.实验步骤(1)工艺处方和条件阳离子红5GN(owf) 2%醋酸钠(1%) (owf) 1.0%匀染剂1227 0.5%浴比1:100注:醋酸已经加入染料中(2)工艺流程按实验处方用移液管移取醋酸钠、匀染剂1227,配成不含染料的染浴,染浴升温至85℃,将已经用润湿的腈纶绒线挤干后投入染浴中处理10min。

然后按处方移取加入到染浴中,搅拌均匀后在85℃染40min,并不断翻动。

再以1℃/min的速度升温至沸点,处理20min。

然后以1-2℃/min的速度逐渐降温至50℃,取出试样,充分水洗,烘干,至此染色完成。

(二)阳离子染料配伍性能实验1# 2# 阳离子红5GN(owf)(o.w.f %)0.4 0.4阳离子兰GRRL 0.4阳离子兰RL(o.w.f %)0.21227匀染剂(o.w.f %)0.5 0.5浴比50:1 50:1染色温度(℃)92 92试样(晴纶绒线)(g)1g×5份1g×5份(2)工艺流程试样润湿、挤干→第一份试样染色(92℃,3min)→取出第一份试样→第二、三、四份试样染色同第一份(92℃,3min)→取出第四份后,放入第五份试样,待染料吸尽后取出→水洗→晾干(3)实验操作按处方配好染液置于100mL烧杯中,并升温至92℃,先投入1份试样,在此温度下染色3min,取出水洗,干燥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳离子型超细颜料的制备与颜色性能研究张涛,房宽峻,付少海江南大学生态纺织教育部重点实验室,江苏无锡(214122)E-mail:sytu.zhangtao@摘要:使用颜料红146和实验室自制的阳离子分散剂,采用超声分散法制备阳离子型超细涂料。

当分散剂用量为颜料质量的12%,超声30分钟时可以制备出粒径205nm左右且具有较好分散稳定性的阳离子型超细涂料。

利用该超细涂料对棉机织物进行轧染,具有良好的表观得色量和颜色提深力,经过粘合剂的处理也能得到较好的摩擦牢度。

关键词:超细阳离子涂料;轧染;染色性能;表观得色量中图分类号:TS1. 引言有机颜料是用于物体着色的一类重要的有色物质,具有品种繁多、色谱齐全、着色力高等优点。

有机颜料的粒径及分散状况是影响其应用性能的关键因素[1-2]。

超细涂料改变了颜料粒子的大小、粒径的分布和表面能,使得颜料的应用性能发生重大变化。

有机颜料的超细化和分散稳定是制备超细涂料的关键[3]。

颜料的分散包括润湿、机械粉碎和分散稳定三个过程。

颜料的润湿过程是一个颜料/空气、颜料/颜料界面被颜料/分散剂界面替换的过程。

在水性体系中,介质的表面张力远高于粒子的表面张力,故有机颜料被润湿的能力较在有机溶剂中低很多,需要加入少量的润湿剂来改善。

粉碎过程是颜料粒子的凝聚体通过剪切力或冲击力破碎为细小粒子的过程,常用的分散设备有微射流、超声粉碎机、砂磨机、球磨机等等。

颜料粒子细化后,表面吸附了足量的分散剂,依靠分散剂产生的静电斥力或空间位阻效应实现了分散体系的稳定[4]。

经过阳离子分散剂分散的颜料带有正电荷,在表面电位为负值的物质表面上有更好的着色效果。

利用阳离子颜料体系对纤维素纤维织物轧染,移染现象明显减少,染色牢度也有所提高[5]。

随着对质量要求的日益提高,阳离子型颜料涂料将具有更大的优势。

本试验采用自制的阳离子型分散剂和颜料永固桃红FBB,通过适当的加工工艺,制备超细颜料分散体系,并对其稳定性以及在棉织物上的染色性能进行探讨。

2. 试验2.1 材料及仪器材料纯棉漂白机织布(14.5 tex);颜料永固桃红FBB(国际索引号: Pigment Red 146)(常州北美化学集团有限公司);阳离子分散剂(自制,含固量30%);粘合剂WB2(青岛海怡精细化工有限公司);平平加O25(工业品)。

仪器 EHP 350MM型微调水平轧车(英国ROACHES);MINI THERMO 350型烘箱(英国ROACHES);X-Rite 8400测色配色仪(美国爱色丽公司);Y571L摩擦牢度试验仪(莱州市电子仪器有限公司);Nano-Zs90纳米粒径及Zeta电位分析仪(英国Malvern公司);JY98-3D超声波细胞粉碎机(宁波新芝科器研究所)。

2.2 实验方法2.2.1 超细涂料制备工艺研究取定量颜料、润湿剂、分散剂、去离子水,充分混合、搅拌得到预分散液,将预分散液在超声粉碎仪上进行超声分散。

固定超声粉碎仪的功率及超声时间,改变分散剂的用量,研究分散剂用量与颜料粒径的关系。

使用定量的分散剂配置预分散液,固定超声功率,改变超声时问,研究颜料粒径与超声时间的关系。

2.2.2 阳离子型超细颜料的染色性能研究按2.2.1中得出的最佳分散剂用量与超声时间制备浓度分别为0.5%、1%、1.5%、2%、2.5%、3%、4%、6%、8%、10%的阳离子型超细颜料,对棉机织物轧染。

轧染工艺:二浸二轧(轧余率70%)—烘干(90℃,5min)—焙烘(150℃,3min)—测试K/S值。

2.2.3 粘合剂对染色织物摩擦牢度的改善制备0.5%的阳离子型超细颜料对棉机织物轧染;取两块染色织物,称量每块织物的重量,根据浴比配置粘合剂溶液,将染色织物浸渍粘合剂溶液,浸渍工艺:浸渍粘合剂溶液(浴比50:1)→烘干(90℃,5min)→焙烘(150℃,3min)。

浸渍过程中不搅拌织物,浸渍10min;取两块染色织物浸轧粘合剂溶液,浸轧工艺:浸轧粘合剂溶液(两浸两轧,轧余率70%)→烘干(90℃,5min)→焙烘(150℃,3min)2.2.4 普通颜料的染色性能取颜料永固桃红FBB和分散剂配置浓度分别为0.5%、1%、1.5%、2%、2.5%、3%、4%、6%、8%、10%的涂料并用高速乳化机使涂料搅拌均匀,对棉机织物轧染。

轧染工艺:二浸二轧(轧余率70%)—烘干(90℃,5min)—焙烘(150℃,3min)—测试K/S值。

2.3 性能测定2.3.1 分散体系粒径及粒径分布测试将颜料分散体系稀释1000倍,采用ZS-90型纳米粒度及Zeta电位分析仪,25℃条件下测定分散体系中颜料粒径和粒度分布指数。

2.3.2 分散稳定性的测试取适量超细分散体系置于离心机中,设定离心转速3000r/min,离心时间30min,将移液管插入离心液面下,取1ml超细涂料,多次稀释至10000倍,采用722光栅分光光度计测定离心前后分散体系的吸光度,计算比值。

离心后吸光度(公式1)离心率=%×100离心前吸光度按照公式1计算比吸光度,离心率越接近于100%,体系的离心稳定性越好。

2.3.3 K/S值的测定采用用X—Rite 8400测色配色仪,测定染色织物的K/S值。

2.3.4 摩擦牢度的测定按照GB/T 3920-1997《纺织品色牢度试验耐摩擦牢度》,采用摩擦牢度仪YB571测定染色织物的干摩擦牢度、湿摩擦牢度。

3. 结果与讨论3.1 阳离子型超细涂料的制备3.1.1 分散剂用量与颜料粒径的关系预分散液中加入不同量的分散剂,超声功率600W,超声时间40min时,测量分散液的粒径,得到分散剂用量与颜料粒径的关系,结果见表1。

表1. 分散剂用量与分散体系粒径间的关系分散剂与颜料质量比(%) 6 8 10 12 14 16 18 20278.8粒径(nm) 301.2279.3233.6205.5226.8245.3255.00.152PDI 0.1820.1980.1690.0260.1770.1710.155表1说明颜料粒径的变化与分散剂的用量密切相关,分散剂用量为颜料质量的12%时,粒径降低最明显。

颜料的分散程度与分散剂的用量密切相关。

分散剂用量不足时,新增加的颜料表面不能及时吸附足量的分散剂分子,裸露的颜料表面容易发生相互吸附,导致机械力粉碎无效。

过量分散剂的存在,导致颜料表面的吸附层不牢固,容易脱吸,颜料颗粒重新聚集,致使颜料粒径变大[6-7]。

因此,要获得稳定的均匀分散体系,分散剂的用量至关重要,过量与不足都会导致颜料粒径的增加。

3.1.2 超声时间的确定预分散液中加入对颜料质量为12%的分散剂,超声功率定为600W,改变超声时间,制备超细涂料,得到超声时问与超细涂料粒径关系如下:表2. 超声分散时间与颜料粒径的关系超声时间(min) 5 10 15 20 25 30 35 40206.1303.9258.4239.7220.3205.5205.3 粒径(nm) 348.10.1030.1990.1680.1870.1620.0260.081PDI 0.213表2数据说明随着超声粉碎仪工作时间的增加颜料粒径减小,30min后颜料粒径变化趋于平稳。

颜料粒径的减小,实质上是颜料颗粒的分散与聚集的动态平衡过程,当颜料粒径较大时,分散速度高于颗粒聚集的速度,因而颜料粒径随超声时间的增加而减小;颜料粒径越小,颜料颗粒的比表面能越大,聚集的倾向越明显,当颜料粒径减小到205.5nm左右时,颜料颗粒分散与凝聚的速率基本达到平衡,颜料粒径不再随超声时间而变化。

超声时间对颜料粒径的分布也有一定影响,其结果见图1、图2。

超声5分钟时,颜料粒径分布较宽,且有大颗粒存在,超声30分钟时,颜料粒径分布较窄,没有大颗粒存在。

这是由于随着超声时间的延长,大颗粒的颜料粒不断被分散的结果。

颜料粒径分布变窄,有利于提高颜色的鲜艳度。

图1. 超声5分钟后的粒径分布图 图2. 超声30分钟后的粒径分布图3.1.3 超细颜料体系的分散稳定性离心率=%100×离心前吸光度离心后吸光度=48.7% 当改性剂用量为颜料质量12%,得到涂料的zeta 电位为40mv ,较强的静电斥力使得涂料具有较好的离心稳定性能。

3.2 阳离子型超细涂料的染色性能3.2.1染色织物K/S 值与颜料浓度的关系制备不同颜料浓度的阳离子型超细涂料和普通涂料对棉机织物进行轧染,测试K/S 值,得到染色织物K/S 值与颜料浓度的关系如下:表3. 染色织物K/S 值与颜料浓度的关系 颜料浓度(%)0.5 1.0 1.5 2.0 2.5 3.0 4.0 6.0 8.0 10.0超细涂料K/S2.83 4.73 5.977.028.419.7811.6513.57 15.30 15.83普通涂料K/S 2.09 3.94 5.01 6.247.598.6510.8612.77 12.94 13.02(注:普通涂料的粒径为780nm 左右)从表3数据可以得出,在相同的颜料浓度下,超细涂料轧染的棉织物比普通涂料轧染的棉织物的颜色要深,这说明在相同的条件下,颜料颗粒减小,其着色力和颜色遮盖力提高了,这是因为一方面颜料粒径越小,颜料扩散能力越强,单位面积的织物表面上吸附的颜料粒子数目增多,另一方面颜料粒径减小,颜料的表面积增大,从而增加了颜料的遮盖力[8]; 而且普通涂料染色在颜料浓度为6.0%时达到吸附平衡,超细涂料染色在颜料浓度为10.0%时颜色深度还具有提升能力,这主要因为颜料粒径减小,表面能增大,在织物上聚集和被织物吸附的倾向增大。

3.3 阳离子型超细涂料染色织物色牢度的改善3.3.1 粘合剂浓度及整理方法对染色织物牢度的影响由于染色时涂料中没有添加粘合剂和交联剂等用来改善牢度,所以涂料轧染织物的干湿摩擦牢度较差,实验中用浓度为0.1%与1.0%的粘合剂溶液分别用浸轧法和浸渍法对0.5%超细涂料染得的织物整理,比较整理后织物摩擦牢度和手感的差别。

表4. 粘合剂浓度及处理方式对染色织物摩擦牢度的影响 处理方式干摩擦牢度(级) 湿摩擦牢度(级) 手感 未处理1 0 柔软 浸渍0.1%粘合剂1-2 1 柔软 浸轧0.1%粘合剂1-2 1 柔软 浸渍1.0%粘合剂2-3 1-2 柔软 浸轧1.0%粘合剂2-3 1-2柔软 由表4综合牢度及手感考虑,选择1.0%的粘合剂对染色织物进行处理可以得到比较好的效果;对0.5%的阳离子超细涂料染色棉机织物进行整理,浸渍法和浸轧法对织物摩擦牢度的改善效果相近。

3.3.2 涂料浓度与染色织物摩擦牢度的关系采用1.0%的粘合剂溶液分别用浸渍法和浸轧法对不同浓度的超细涂料染得的棉织物进行处理,测试织物处理后的摩擦牢度和手感。