极化曲线在电镀中的应用

电镀极化曲线

电镀极化曲线是指在电镀过程中,电流密度对电镀材料电位的变化关系的图形表达。

它是描述电镀系统中阳极和阴极之间电流传输行为的重要参数曲线。

电镀极化曲线通常由三个主要区域组成:

1.激活区:在低电位下,曲线初始阶段的斜率较大。

这是因为阳极表面存在氧化物或其他杂质物质,需要消耗一定的电能才能使阳极开始电镀。

2.极化区:在中等电位范围内,曲线逐渐趋于平缓,即斜率较小。

而电流密度此时开始增加,阳极表面的氧化物逐渐清除,金属离子开始被还原并沉积在阴极上。

3.富集区:在较高电位下,曲线呈水平趋势。

此时,电镀材料表面已经覆盖了一层均匀的电镀层,电流密度变化较小,处于稳定的电镀状态。

通过观察电镀极化曲线,可以获得以下信息:

1.催化剂效应:极化曲线在激活区的斜率能够反映电镀体系的催化剂活性。

斜率越大,催化剂的活性越高。

2.电镀速率:极化曲线的斜率与电流密度之间存在线性关系。

通过计算斜率,可以获得电镀材料的电镀速率。

3.腐蚀倾向:极化曲线能够反映电镀体系的腐蚀性质。

当曲线在相对较低的电位出现明显的爆发点时,可能表明电镀层质量较差,具有较高的腐蚀倾向。

综上所述,电镀极化曲线是电镀过程中的重要工具,可以用于评估电镀材料的质量、催化剂活性以及腐蚀倾向,对于优化电镀工艺参数和提高电镀质量具有重要意义。

极化曲线 标准

极化曲线标准极化曲线是电化学分析中常用的一种曲线,它反映了电极电位与电流之间的关系。

在不同的电化学测试中,极化曲线的获取和分析方法可能会有所不同,但它们的基本原理和标准是相似的。

以下是关于极化曲线的获取、分析和应用的一些基本标准和原则。

一、极化曲线的获取1. 测量方法:极化曲线通常通过控制电流法或控制电位法来获取。

在控制电流法中,电流保持恒定,而电位随时间变化;在控制电位法中,电位保持恒定,而电流随时间变化。

2. 实验设备:进行极化曲线测量时,需要使用电化学测试系统,包括电极(工作电极、参比电极和辅助电极)、电解池、电流源和电位测量装置。

3. 测试条件:测试条件应保持一致,包括电解质的种类和浓度、温度、搅拌速度等。

这些因素都会影响极化曲线的形状和特征。

二、极化曲线的分析1. 曲线形状:极化曲线通常分为三个区域:活性溶解区、钝化区和过钝化区。

活性溶解区表现为电流随电位增加而线性增加;钝化区电流随电位增加而减少,表明电极表面形成了一层稳定的氧化物膜;过钝化区电流再次增加,表明氧化物膜被破坏。

2. 腐蚀速率:通过极化曲线可以估算金属的腐蚀速率。

在活性溶解区,腐蚀速率可以通过斜率(电流密度/电位)来计算。

3. 钝化行为:钝化区的出现和形态可以用来评估金属的钝化能力,即金属抵抗腐蚀的能力。

三、极化曲线的应用1. 腐蚀研究:极化曲线是研究金属腐蚀行为的重要工具,通过分析极化曲线可以了解金属在不同环境条件下的腐蚀特性。

2. 防腐设计:极化曲线的分析结果可以用于指导金属结构的防腐设计,选择合适的材料和涂层。

3. 电化学测试:极化曲线是电化学测试中的一种基本曲线,它可以用于评估电镀、电池、燃料电池等电化学系统的性能。

四、结论极化曲线是电化学分析中的一种重要工具,它通过反映电极电位与电流之间的关系,提供了关于金属腐蚀行为和电化学系统性能的详细信息。

通过标准的测量方法和分析技术,可以获得准确的极化曲线,为腐蚀研究和电化学应用提供重要的数据支持。

第二章稳态极化曲线的测量和应用

通过测量磁学 器件在不同磁 场下的稳态极 化曲线,可以 研究其磁滞回 线、磁矫顽力

等特性。

稳态极化曲线 还可以用来研 究磁学器件的 磁畴结构、磁 畴壁运动等微 观磁学现象。

磁学器件的稳 态极化曲线在 磁存储器、磁 传感器等领域 具有重要应用

价值。

在电感器型传感器件中的应 用

稳态极化曲线在电容器型传 感器件中的应用

温度:温度对稳态 极化曲线有显著影 响,温度升高会使 曲线向正电极电位 移动。

电解液浓度:电解 液浓度对稳态极化 曲线有较大影响, 浓度增大会使曲线 向负电极电位移动。

电极材料:不同电 极材料的稳态极化 曲线存在差异,因 为不同材料的电化 学性质不同。

电流密度:电流密 度对稳态极化曲线 有明显影响,电流 密度增大会使曲线 向上移动。

数据可视化:将处理后的数据绘 制成图表,便于观察和分析

误差来源:设备精度、环境因素、人为操作等 误差分析:对实验数据进行统计分析,识别误差来源 精度提高:采用高精度设备、优化实验条件、提高操作技能等 重复实验:对同一组数据进行多次测量,取平均值以减小误差

实验数据的获取 方式

数据处理的方法 和步骤

在电阻型传感器件中的应用

在其他类型传感器件中的应 用

经典理论模型定 义

稳态极化曲线的 数学表达式

稳态极化曲线与 电极电位的关系

经典理论模型的 适用范围和局限 性

简介:量子理论模型是稳态极化曲线理论模型的基础,它描述了电子在电场中的行为。

计算方法:基于量子力学原理,通过求解薛定谔方程来计算电子的能级和波函数,进一步 得到稳态极化曲线。

挑战与机遇:虽然新材料和新效应的探索为稳态极化曲线带来了新的机遇,但同时也面临着实 验技术、理论模型等方面的挑战。

稳态极化曲线测量在电镀中的应用

稳态极化曲线测量在电镀中的应用稳态极化曲线在电镀工艺实验研究及电镀工艺的筛选等方面应用归纳如下:1选择适宜的J K、J A和S K/S A通常在现场不具备测量极化曲线的条件,往往都是采用赫尔槽试验及小槽试验来确定镀液组成及工艺条件。

如果在实验室研究新的电镀工艺,除了进行赫尔槽试验、小槽试验及正交试验外,还应配合阴极极化曲线的测量,从极化曲线上确定电化学极化较大,极化度也较大的阴极电流密度上限和下限的数值,上限值一定要小于极限电流密度。

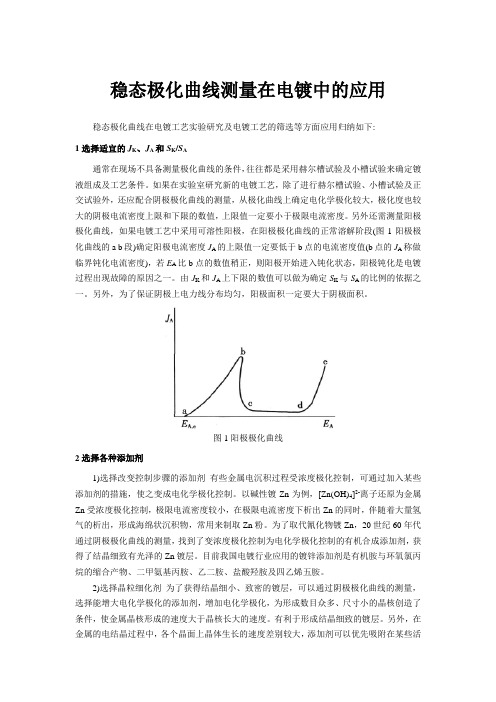

另外还需测量阳极极化曲线,如果电镀工艺中采用可溶性阳极,在阳极极化曲线的正常溶解阶段(图1阳极极化曲线的a b段)确定阳极电流密度J A的上限值一定要低于b点的电流密度值(b点的J A称做临界钝化电流密度),若E A比b点的数值稍正,则阳极开始进入钝化状态,阳极钝化是电镀过程出现故障的原因之一。

由J K和J A上下限的数值可以做为确定S K与S A的比例的依据之一。

另外,为了保证阴极上电力线分布均匀,阳极面积一定要大于阴极面积。

图1阳极极化曲线2选择各种添加剂1)选择改变控制步骤的添加剂有些金属电沉积过程受浓度极化控制,可通过加入某些添加剂的措施,使之变成电化学极化控制。

以碱性镀Zn为例,[Zn(OH)4]2-离子还原为金属Zn受浓度极化控制,极限电流密度较小,在极限电流密度下析出Zn的同时,伴随着大量氢气的析出,形成海绵状沉积物,常用来制取Zn粉。

为了取代氰化物镀Zn,20世纪60年代通过阴极极化曲线的测量,找到了变浓度极化控制为电化学极化控制的有机合成添加剂,获得了结晶细致有光泽的Zn镀层。

目前我国电镀行业应用的镀锌添加剂是有机胺与环氧氯丙烷的缩合产物、二甲氨基丙胺、乙二胺、盐酸羟胺及四乙烯五胺。

2)选择晶粒细化剂为了获得结晶细小、致密的镀层,可以通过阴极极化曲线的测量,选择能增大电化学极化的添加剂,增加电化学极化,为形成数目众多、尺寸小的晶核创造了条件,使金属晶核形成的速度大于晶核长大的速度。

电极极化与电镀的关系简述

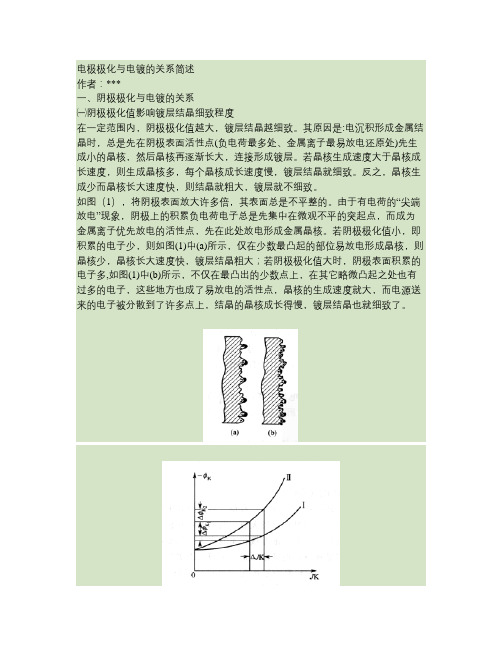

电极极化与电镀的关系简述作者:***一、阴极极化与电镀的关系㈠阴极极化值影响镀层结晶细致程度在一定范围内,阴极极化值越大,镀层结晶越细致。

其原因是:电沉积形成金属结晶时,总是先在阴极表面活性点(负电荷最多处、金属离子最易放电还原处)先生成小的晶核,然后晶核再逐渐长大,连接形成镀层。

若晶核生成速度大于晶核成长速度,则生成晶核多,每个晶核成长速度慢,镀层结晶就细致。

反之,晶核生成少而晶核长大速度快,则结晶就粗大,镀层就不细致。

如图(1),将阴极表面放大许多倍,其表面总是不平整的。

由于有电荷的“尖端放电”现象,阴极上的积累负电荷电子总是先集中在微观不平的突起点,而成为金属离子优先放电的活性点,先在此处放电形成金属晶核。

若阴极极化值小,即积累的电子少,则如图(1)中(a)所示,仅在少数最凸起的部位易放电形成晶核,则晶核少,晶核长大速度快,镀层结晶粗大;若阴极极化值大时,阴极表面积累的电子多,如图(1)中(b)所示,不仅在最凸出的少数点上,在其它略微凸起之处也有过多的电子,这些地方也成了易放电的活性点,晶核的生成速度就大,而电源送来的电子被分散到了许多点上,结晶的晶核成长得慢,镀层结晶也就细致了。

图(1) 阴极极化值与晶核的形成图(2) 阴极极化曲线(a)阴极极化值小时,活性点少(b)值大时,阴极极化,活性点多㈡阴极极化过于强烈时,析氢加快,允许Jk减小当阴极浓差极化或电化学极化过大时,金属离子放电过于困难,溶液中的H+就易趁机放电而析氢。

析氢使镀层易起气体针孔、麻点,在阴极电流密度稍大的区域,镀层易疏松多孔、长毛刺。

在大电流密度区,极化更大,析氢严重,镀层则烧焦,降低了允许阴极电流密度Jk。

㈢浓差极化的影响对浓差极化的影响,应一分为二地看待,有利也有弊。

对于络合物电镀,因生成了络合物,电化学极化容易达到较大值,若浓差极化再过大,则更易析氢,镀层易烧焦,故此时浓差极化不宜太大。

譬如有人认为采用络合物电镀的锌酸盐镀锌时,镀液浓一倍则电镀效果更好;而氰化物镀铜时,“高效率”的镀较厚铜层的配方也比预镀铜配方要浓得多。

极化曲线在电镀中的应用 PPT

•极化曲线与镀层质量的关系

区域Ⅲ:为高电流密度区域,电流密度超过了极限电流密度 。这时阴极开始析氢,镀层疏松,严重时出现烧焦现象。

•镀锌溶液的筛选

1一Zn0+NaOH

2一Zn0+NaOH+三乙醇胺+乙二 胺+六次甲基次胺+明胶 3一Zn0+KOH+三乙醇胺+KCl + 添加剂(环氧氯丙烷与六次甲基四胺 的反应物) 4一Zn0+NaCN +

•镀锌溶液的筛选

曲线3:使用复合添加剂 的镀液,在低电流密度

区,阴极极化便较大,

镀层获得细致结晶。 高电流密度,极化 作用减小,不存在极限 电流密度,工作电流范 围大大增加。

图2.几种碱性镀锌液的阴极极化曲线

•增加剂的影响

1-没有添加剂 2-添加硫脲

图3. 硫脲的影响

•增加剂的影响

0.25A/dm2以下时,添加硫脲极化度稍有增大; 0.25~2A/dm2,极化度反而减小; 2A/dm2以上,极化度又增大。 因而,欲在加硫脲的镀液内获得细致的镀层,必须

···

欢迎批评指正

2018/7/6

A

Cu2+浓度

+

镀 件

ee- Cu2+ e- Cu2+ e- Cu2+

0

Cu2+ Cu2+ Cu2+

Cu2+ Cu2+ Cu2+ Cu2+

距阴极的距离

Cu2+ Cu2+

A

Cu2+浓度

+

ee 镀e e Cu2+ 件 e- 2+ e- Cu

金属电极的极化曲线

金属电极的极化曲线是描述金属电极在电化学反应过程中电势与电流之间关系的曲线。

它通常是通过进行极化实验来获取的,其中对电极施加一定的电位或电流,并测量相应的电流或电势响应。

极化曲线通常具有三个主要区域:

1. 阳极极化区:在该区域内,电极表面发生氧化反应,即金属电极溶解或氧化。

在该区域,电流随电位的增加而增加,形成一个斜上升的曲线。

2. 反极化区:在该区域内,电极表面的氧化反应逐渐减弱或停止,电流开始饱和。

在该区域,电流变化缓慢,形成一个相对平缓的曲线。

3. 阴极极化区:在该区域内,电极表面发生还原反应,即金属电极得到电子或还原。

在该区域,电流随电位的增加而减小,形成一个斜下降的曲线。

极化曲线的形状和特征取决于金属电极的特性、电解质溶液的成分和浓度,以及外部施加的电位或电流。

通过分析极化曲线,可以获得有关电极的电化学反应、电化学反应动力学以及电极的电化学性能的信息。

这对于研究腐蚀、电镀、电池等电化学过程具有重要意义。

极化曲线在电镀中的应用

极化曲线在电镀中的应用镀层质量与电极极化有极其密切的联系,如镀层结晶的细致程度、光亮度、整平度与分散能力等评定镀层质量的主要指标,都直接受电极极化行为的影响,而电极的极化行为,则依赖于极化曲线的测量。

一般地,凡能适当增大阴极极化度的各种因素,均能提高镀层的细致程度、光亮度、整平度与分散能力,因此,通过极化曲线可从理论上直观地分析各种工艺条件对镀层质量的影响,并进行选择,然后结合赫尔槽试验和电镀生产实践确定最优的工艺参数。

下面分别叙述极化曲线在电镀中的应用。

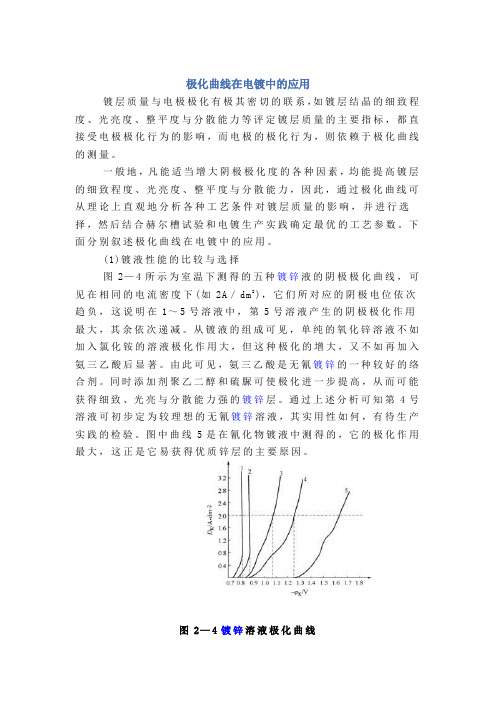

(1)镀液性能的比较与选择图2—4所示为室温下测得的五种镀锌液的阴极极化曲线,可见在相同的电流密度下(如2A/dm2),它们所对应的阴极电位依次趋负,这说明在1~5号溶液中,第5号溶液产生的阴极极化作用最大,其余依次递减。

从镀液的组成可见,单纯的氧化锌溶液不如加入氯化铵的溶液极化作用大,但这种极化的增大,又不如再加入氨三乙酸后显著。

由此可见,氨三乙酸是无氰镀锌的一种较好的络合剂。

同时添加剂聚乙二醇和硫脲可使极化进一步提高,从而可能获得细致、光亮与分散能力强的镀锌层。

通过上述分析可知第4号溶液可初步定为较理想的无氰镀锌溶液,其实用性如何,有待生产实践的检验。

图中曲线5是在氰化物镀液中测得的,它的极化作用最大,这正是它易获得优质锌层的主要原因。

图2—4镀锌溶液极化曲线1一ZnCl250g/L 2--ZnCl250g/L+NH4C1250g/L;3—ZnCl250g/L+NH4C1250g/L+氨三乙酸40g/L;4一ZnCl250g/L+NH4C1250g/L+氨三乙酸40g/L+硫脲2g/L+聚乙二醇2g/L;5一氰化镀锌液锌液图2—5几种碱性镀锌液的阴极极化曲线1一Zn010g/L+NaOH l00g /L; 2一Zn010g/L+NaOH 70g/L+三乙醇胺20g/L+乙二胺5g/L+六次甲基次胺3g/L+明胶lg/L;3一Zn020g/L+KOH 70g/L+三乙醇胺l00g/L+KCl l0g/L+添加剂(环氧氯丙烷与六次甲基四胺的反应物)适量;4一Zn035g/L+NaCN 90g/L+NaOH 75g/L+Na2S 2g/L图2-5所示为几种碱性镀锌液的阴极极化曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•极化曲线与镀层质量的关系

区域Ⅲ:为高电流密度区域,电流密度超过了极限电流密度 。这时阴极开始析氢,镀层疏松,严重时出现烧焦现象。

•镀锌溶液的筛选

1一Zn0+NaOH

2一Zn0+NaOH+三乙醇胺+乙二 胺+六次甲基次胺+明胶 3一Zn0+KOH+三乙醇胺+KCl + 添加剂(环氧氯丙烷与六次甲基四胺 的反应物) 4一Zn0+NaCN +

Cu2+ Cu2+ Cu2+ Cu2+

距阴极的距离

Cu2+ Cu2+

A

Cu2+浓度

+

e e- e镀 - e 件e e e- e- Cu2+

0

Cu2+ Cu2+

Cu2+ Cu2+ Cu2+ Cu2+

距阴极的距离

Cu2+ Cu2+

A

Cu2+浓度

+

e e- e镀 - e 件e e e- e0

Cu2+

Cu2+ Cu2+ Cu2+ Cu2+

采用大的电流密度。

pH值与温度的影响

pH=7

pH=9

pH=11

图5.pH值对焦盐镀铜液阴极极化 曲线的影响

图6.温度对某焦磷酸盐铜-锡合金 镀液阴极极化曲线的影响

pH值与温度的影响

pH=7

pH=9

pH=11

pH增大,低电流下, 极化增大。

但pH值不可过高,否

则在较低的电流密度下 便有一明显的极限电流 ,使镀层容易“烧焦” 。

· · ·

极化曲线在电镀中的应用

姓名:summer 班级:材物1301

2017/3/2

•极化曲线在电镀中的应用

在电镀中,镀层质量与电极极化有极其密切的联系,

如镀层结晶的细致程度、光亮度、整平度与分散能力等评 定镀层质量的主要指标,都直接受电极极化行为的影响, 而对电极的极化行为评价,则依赖于极化曲线的分析。

NaOH+Na2S

图2.几种碱性镀锌液的阴极极化曲线

•镀锌溶液的筛选

曲线1:在工作电流范 围内极化很小,镀层

呈疏松海绵状。

图2.几种碱性镀锌液的阴极极化曲线

•镀锌溶液的筛选

曲线2、4:阴极极化作 用在工作电流范围内已 比曲线1有明显增大, 但其后便是阴极大量析 氢。电流密度范围小。

图2.几种碱性镀锌液的阴极极化曲线

•极化曲线与镀层质量的关系

•极化曲线与镀层质量的关系

(a)阴极极化小时,活性点少 (b)极化大时,活性点多

•极化曲线与镀层质量的关系

区域I:低电流密度,极化小,镀层结晶比较粗糙,表

面颜色发乌。

•极化曲线与镀层质量的关系

区域Ⅱ:电流密度极化较高,电化学极化和浓差极化共同

控制。这时得到的镀层颜色均匀光亮,结晶细致,并且表

距阴极的距离

Cu2+ Cu2+

此时的 外加电流

A

Cu2+浓度

+

极 限 电 流 密 度

ቤተ መጻሕፍቲ ባይዱ

e e- e镀 - e 件e e e- e0

阴极附近Cu2+ 浓度等于0

Cu2+

Cu2+ Cu2+ Cu2+ Cu2+

距阴极的距离

Cu2+ Cu2+

···

欢迎批评指正

2017/3/2

A

Cu2+浓度

+

镀 件

ee- Cu2+ e- Cu2+ e- Cu2+

0

Cu2+ Cu2+ Cu2+

Cu2+ Cu2+ Cu2+ Cu2+

距阴极的距离

Cu2+ Cu2+

A

Cu2+浓度

+

ee 镀e e Cu2+ 件 e- 2+ e- Cu

0

Cu2+ Cu2+ Cu2+

图5.pH值对焦盐镀铜液阴极极化 曲线的影响

pH值与温度的影响

温度升高,金属

离子的扩散速度加快

,降低了阴极浓差极 化,因而温度过高对 镀层质量有不利影响 。

图6.温度对某焦磷酸盐铜-锡合金 镀液阴极极化曲线的影响

总结

提高镀层的质量:增大阴极极化度。

通过极化曲线可从理论上直观地分析各种 工艺条件对镀层质量的影响,并进行选择,然 后再结合电镀生产实践确定最优的工艺参数。

•镀锌溶液的筛选

曲线3:使用复合添加剂 的镀液,在低电流密度

区,阴极极化便较大,

镀层获得细致结晶。 高电流密度,极化 作用减小,不存在极限 电流密度,工作电流范 围大大增加。

图2.几种碱性镀锌液的阴极极化曲线

•增加剂的影响

1-没有添加剂 2-添加硫脲

图3. 硫脲的影响

•增加剂的影响

0.25A/dm2以下时,添加硫脲极化度稍有增大; 0.25~2A/dm2,极化度反而减小; 2A/dm2以上,极化度又增大。 因而,欲在加硫脲的镀液内获得细致的镀层,必须