普通异步电机能否当变频电机使用

变频电动机与其他普通异步或同步电动机的区别

变频电动机与其他普通异步或同步电动机的区别YVP系列变频电动机一、普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求。

以下为变频器对电机的影响1、电动机的效率和温升的问题不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

拒资料介绍,以目前普遍使用的正弦波PWM型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,较为显著的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应所产生的附加铜耗。

这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%--20%。

2、电动机绝缘强度问题目前中小型变频器,不少是采用PWM的控制方式。

他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

另外,由PWM变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

3、谐波电磁噪声与震动普通异步电动机采用变频器供电时,会使由电磁、机械、通风等因素所引起的震动和噪声变的更加复杂。

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。

当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

由于电动机工作频率范围宽,转速变化范围大,各种电磁力波的频率很难避开电动机的各构件的固有震动频率。

4、电动机对频繁启动、制动的适应能力由于采用变频器供电后,电动机可以在很低的频率和电压下以无冲击电流的方式启动,并可利用变频器所供的各种制动方式进行快速制动,为实现频繁启动和制动创造了条件,因而电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题。

普通三相电机可以当作变频三相电机使用吗?

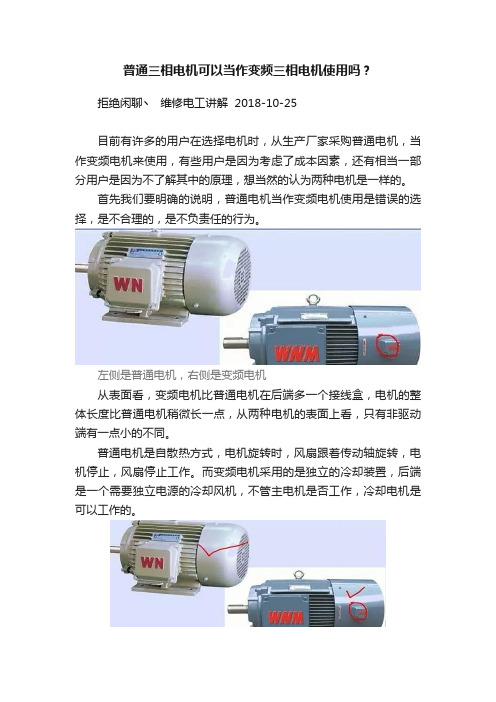

普通三相电机可以当作变频三相电机使用吗?拒绝闲聊丶维修电工讲解 2018-10-25目前有许多的用户在选择电机时,从生产厂家采购普通电机,当作变频电机来使用,有些用户是因为考虑了成本因素,还有相当一部分用户是因为不了解其中的原理,想当然的认为两种电机是一样的。

首先我们要明确的说明,普通电机当作变频电机使用是错误的选择,是不合理的,是不负责任的行为。

左侧是普通电机,右侧是变频电机从表面看,变频电机比普通电机在后端多一个接线盒,电机的整体长度比普通电机稍微长一点,从两种电机的表面上看,只有非驱动端有一点小的不同。

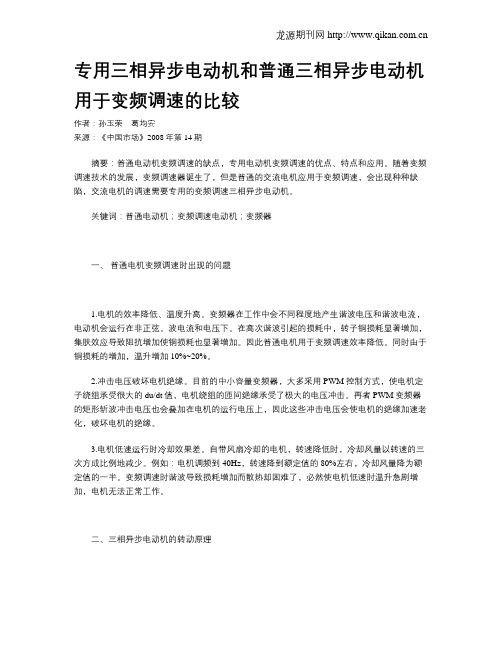

普通电机是自散热方式,电机旋转时,风扇跟着传动轴旋转,电机停止,风扇停止工作。

而变频电机采用的是独立的冷却装置,后端是一个需要独立电源的冷却风机,不管主电机是否工作,冷却电机是可以工作的。

两种电机的冷却方式不同两种电机虽然外观相似,但设计、工艺、原材料,各个方面是完全不同的,下面我们来了解它们的不同之处。

首先我们要知道变频电机的调速原理,也就是电动机的调速原理,从公式是可以看出,电机要调速,可以从3个方面去调,1是频率,2是极对数,3是转差率。

第1种调速方式,只能用在绕组上,调速范比较窄。

第2种是我们用的比较多的双速电机或3速电机,是有极的调速,比如从3000转调到1500,从1500调到1000等等。

第3种是无极调速,可以实现0到几万转,甚至更高的速度平滑的调速。

变频电机与普通电机的区别,首先体现在电磁设计,对于普通电机的电磁设计,主要考虑的是电机效率,功率因数,过载能力,起动性能,而变频电机在设计时,基本不需要考虑过载能力和起动性能,重点需要考虑的是电动机对非正弦波电源的适应能力。

电机在设计时,普通电机与变频电机考虑的侧重点不同,造成两种电机的内部电磁系统完全不同。

另外是结构设计,结构设计是,变频电机考虑的是非正弦波电源特性情况下的对变频电机的绝缘结构、振动、噪声、冷却方式的影响。

当普通电机当作变频电机使用时的危害如下:普通异步电机是按照恒压和恒频率设计的,不可能完全完全满足调速的要求,以下是变频器对电机的主要影响:1、电机效率与温升的问题,变频器运行时会产生谐波电压与谐波电流,这使得电机在非正弦电压与电流下运行,高次谐波会引起电机定子铜耗与转子铜耗的增加,如果把普通电机当变频电机使用,温度会升高10%——20%2、对电机绝缘强度的影响,普通电机的载波频繁为几千到十几千赫兹,电机的定子绕组要承受很高的电压上升率,相当于对电机施加抖动很大的冲击电流,使电机的匝间绝缘承受严酷的考验,由于变频器产生的矩形冲击电压叠加在电机的运行电压上,会对电机的运行绝缘造成很大的威胁,对地绝缘在高压的反复冲击下,会加速绝缘老化,也就是说普通电机当变频电机使用时,会对绝缘有很大的影响。

专用三相异步电动机和普通三相异步电动机用于变频调速的比较

专用三相异步电动机和普通三相异步电动机用于变频调速的比较作者:孙玉荣葛均安来源:《中国市场》2008年第14期摘要:普通电动机变频调速的缺点,专用电动机变频调速的优点、特点和应用。

随着变频调速技术的发展,变频调速器诞生了,但是普通的交流电机应用于变频调速,会出现种种缺陷,交流电机的调速需要专用的变频调速三相异步电动机。

关键词:普通电动机;变频调速电动机;变频器一、普通电机变频调速时出现的问题1.电机的效率降低、温度升高。

变频器在工作中会不同程度地产生谐波电压和谐波电流,电动机会运行在非正弦。

波电流和电压下。

在高次谐波引起的损耗中,转子铜损耗显著增加,集肤效应导致阻抗增加使铜损耗也显著增加。

因此普通电机用于变频调速效率降低。

同时由于铜损耗的增加,温升增加10%~20%。

2.冲击电压破坏电机绝缘。

目前的中小容量变频器,大多采用PWM控制方式,使电机定子绕组承受很大的du/dt值,电机绕组的匝间绝缘承受了极大的电压冲击。

再者PWM变频器的矩形斩波冲击电压也会叠加在电机的运行电压上,因此这些冲击电压会使电机的绝缘加速老化,破坏电机的绝缘。

3.电机低速运行时冷却效果差。

自带风扇冷却的电机,转速降低时,冷却风量以转速的三次方成比例地减少。

例如:电机调频到40Hz,转速降到额定值的80%左右,冷却风量降为额定值的一半。

变频调速时谐波导致损耗增加而散热却困难了,必然使电机低速时温升急剧增加,电机无法正常工作。

二、三相异步电动机的转动原理当向三项定子绕组中通过入对称的三项交流电时,就产生了一个以同步转速n1沿定子和转子内圆空间作顺时针方向旋转的旋转磁场。

由于旋转磁场以n1转速旋转,转子导体开始时是静止的,故转子导体将切割定子旋转磁场而产生感应电动势(感应电动势的方向用右手定则判定)。

由于导子导体两端被短路环短接,在感应电动势的作用下,转子导体中将产生与感应电动势方向基本一致的感生电流。

转子的载流导体在定子磁场中受到电磁力的作用(力的方向用左手定则判定)。

普通电机是否可以使用电机变频器?需要注意什么?

普通电机是否可以使用电机变频器?需要注意什么?普通电机是否可以使用电机变频器?需要注意什么?以正弦波工频电源和单速运行方式为目的设计的普通异步电机用在变频调速系统时,它的特性不是很理想。

这些普通电机一般都是恒频—恒压供电,用于变频调速系统中,运行噪声大、振动大、功耗大、线圈容易烧、发热。

电机的温升和效率当普通电机在变频器非正弦波条件下运行时,其温升值会增加至10~20%左右,电机效率会降低百分之十左右。

因为无论何种型式的变频器,在工作过程中都会有不同程度地产生谐波电压及电流,所以普通电机在非正弦波电压及电流运行,温升值会增加。

尤其是高次谐波会引起电机转子铜损,还有趋肤效应会导致实际阻抗增加,也会引起铜损。

普通电机低速时的冷却普通电机是自带风扇的冷却方式,缺点是普通电机在低速时,冷却风量与转速的三次方成比例的减少。

因此会导致损耗增加且散热困难。

于是普通电机在低速时温升快,使之无法实现恒转矩输出。

至于电机的振动,是因为变频器有开环和闭环控制方式,当电机的转速根据设定值而定,那么电机转速不跟着负荷变化,一旦负荷发生变化,电机转速是不变化的,所以电机会振动。

所以说在某些场合,假如电机长时间工作在中高频场合,普通电机是可以用的。

假如电机长时间工作在低频场合,是不太适合的,根据上述可知,普通电机确实自带风扇冷却,但是低速工作时冷却风量与转速三次方成比例的减少,散热效果是很不理想的,这样就很容易导致电机温升过高而烧毁。

因此变频电机和普通电机最为明显的区别变频电机有单独的散热风扇(采用独立的轴流风机强迫通风),而且有专门的接线盒,需要单独接工频电源,确保电机不管在什么频率下工作,都不会对电机的散热有所影响。

而普通电机的散热风扇是在端盖内侧,电源也是源自于电机本身。

变频器对普通异步电动机的影响

一、变频器对普通异步电动机的影响1、电动机的效率和温升的问题2、电动机绝缘强度问题3、谐波电磁噪声与震动4、电动机对频繁启动、制动的适应能力5、低转速时的冷却问题二、变频电动机的特点1、电磁设计2、结构设计普通异步电动机与变频电机的区别一,普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求.以下为变频器对电机的影响 1,电动机的效率和温升的问题 不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压,电流下运行.拒资料介绍,以目前普遍使用的正弦波pwm型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比). 高次谐波会引起电动机定子铜耗,转子铜(铝)耗,铁耗及附加损耗的增加,最为显著的是转子铜(铝)耗.因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗.除此之外,还需考虑因集肤效应所产生的附加铜耗.这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%--20%. 2,电动机绝缘强度问题 目前中小型变频器,不少是采用pwm的控制方式.他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验.另外,由pwm变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化. 3,谐波电磁噪声与震动 普通异步电动机采用变频器供电时,会使由电磁,机械,通风等因素所引起的震动和噪声变的更加复杂.变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力.当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声.由于电动机工作频率范围宽,转速变化范围大,各种电磁力波的频率很难避开电动机的各构件的固有震动频率. 4,电动机对频繁启动,制动的适应能力 由于采用变频器供电后,电动机可以在很低的频率和电压下以无冲击电流的方式启动,并可利用变频器所供的各种制动方式进行快速制动,为实现频繁启动和制动创造了条件,因而电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题. 5,低转速时的冷却问题 首先,异步电动机的阻抗不尽理想,当电源频率较底时,电源中高次谐波所引起的损耗较大.其次,普通异步电动机再转速降低时,冷却风量与转速的三次方成比例减小,致使电动机的低速冷却状况变坏,温升急剧增加,难以实现恒转矩输出.二,变频电动机的特点 1,电磁设计 对普通异步电动机来说,再设计时主要考虑的性能参数是过载能力,启动性能,效率和功率因数.而变频电动机,由于临界转差率反比于电源频率,可以在临界转差率接近1时直接启动,因此,过载能力和启动性能不在需要过多考虑,而要解决的关键问题是如何改善电动机对非正弦波电源的适应能力.方式一般如下: 1) 尽可能的减小定子和转子电阻. 减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗增 2)为抑制电流中的高次谐波,需适当增加电动机的电感.但转子槽漏抗较大其集肤效应也大,高次谐波铜耗也增大.因此,电动机漏抗的大小要兼顾到整个调速范围内阻抗匹配的合理性. 3)变频电动机的主磁路一般设计成不饱和状态,一是考虑高次谐波会加深磁路饱和,二是考虑在低频时,为了提高输出转矩而适当提高变频器的输出电压. 2,结构设计 再结构设计时,主要也是考虑非正弦电源特性对变频电机的绝缘结构,振动,噪声冷却方式等方面的影响,一般注意以下问题: 1)绝缘等级,一般为f级或更高,加强对地绝缘和线匝绝缘强度,特别要考虑绝缘耐冲击电压的能力. 2)对电机的振动,噪声问题,要充分考虑电动机构件及整体的刚性,尽力提高其固有频率,以避开与各次力波产生共振现象. 3)冷却方式:一般采用强迫通风冷却,即主电机散热风扇采用独立的电机驱动. 4)防止轴电流措施,对容量超过160kw电动机应采用轴承绝缘措施.主要是易产生磁路不对称,也会产生轴电流,当其他高频分量所产生的电流结合一起作用时,轴电流将大为增加,从而导致轴承损坏,所以一般要采取绝缘措施. 5)对恒功率变频电动机,当转速超过3000/min时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高. 同步电动机: 一, 特点: 1, 功率因数超前,一般额定功率因数为0.9,有利于改善电网的功率因数,增加电网容量. 2, 运行稳定性高,当电网电压突然下降到额定值的80%时,其励磁系统一般能自动调节实行强行励磁,保证电动机的运行稳定. 3, 过载能力比相应的异步电动机大. 4, 运行效率高,尤其是低速异步电动机. 二, 启动方式 1, 异步启动法,,同步电动机多数在转子上装有类似与异步电机笼式绕组的启动绕组.再励磁回路串接约为励磁绕组电阻值10倍的附加电阻来构成闭合电路,把同步电动机的定子直接接入电网,使之按异步电动机启动,当转速达到亚同步转速(95%)时,再切除附加电阻. 2, 变频启动,用变频器启动,不在赘述. 三, 应用 作过油田节电的师傅都知道,油田的抽油机电机,由于要求的启动转矩大,工程师设计时一般将电机设计的很大,这就出现"大马拉小车"现象,如:55kw的抽油机电机,再平衡块基本调好后,其实际有功一般在十几个kw,有时还小.我曾做过这样的改造,将抽油机55kw异步电动机改为22kw同步电机,后用变频器控制,当然也可以根据排液量或别的信号进行自动控制.节电率可达40%. 因此,异步电动机,同步电动机,变频电动机三者各有特点,主要看您所控制的工况环境,当然还要根据工程成本,能用异步电机尽量用异步电动机.事实上,变频器产生的谐波应严格分为两个部分即:一是输入端谐波含量指标,指变频器对电网产生的骚扰作用;二是输出端谐波含量指标,指变频器的高频辐射和对电动机产生的运转脉动性、温升、绝缘老化、轴承疲劳的副作用。

普通三相异步电动机与变频电动机的区别

普通三相异步电动机与变频电动机的区别集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-普通三相异步电动机与变频电动机的区别普通的三相异步电动机可以用变频器驱动吗?普通的三相异步电动机与变频调速的三相异电动机有何区别?普通异步电机与变频电机的区别——普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求。

以下为变频器对电机的影响:1、电动机的效率和温升的问题不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

据资料介绍,以目前普遍使用的正弦波PWM型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,最为显着的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应所产生的附加铜耗。

这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%~20%。

2、电动机绝缘强度问题目前中小型变频器,不少是采用PWM的控制方式。

他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

另外,由PWM变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

3、谐波电磁噪声与震动普通异步电动机采用变频器供电时,会使由电磁、机械、通风等因素所引起的震动和噪声变的更加复杂。

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。

当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

变频电机与普通电机的区别

变频电机与普通电机的区别:一、普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求。

以下为变频器对电机的影响,即变频电机与普通电机的区别:1、电动机的效率和温升的问题不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

据资料介绍,以目前普遍使用的正弦波PWM型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,最为显著的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应所产生的附加铜耗。

这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%--20%。

2、电动机绝缘强度问题目前中小型变频器,不少是采用PWM的控制方式。

他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

另外,由PWM变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

3、谐波电磁噪声与震动!普通异步电动机采用变频器供电时,会使由电磁、机械、通风等因素所引起的震动和噪声变的更加复杂。

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。

当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

由于电动机工作频率范围宽,转速变化范围大,各种电磁力波的频率很难避开电动机的各构件的固有震动频率。

.4、电动机对频繁启动、制动的适应能力由于采用变频器供电后,电动机可以在很低的频率和电压下以无冲击电流的方式启动,并可利用变频器所供的各种制动方式进行快速制动,为实现频繁启动和制动创造了条件,因而电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题。

普通电机与变频电机的区别

普通异步电动机与变频电机的区别一、普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求。

以下为变频器对电机的影响1、电动机的效率和温升的问题不论那种形式的变频器,在运行中均产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

拒资料介绍,以目前普遍使用的正弦波PWM 型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2u+1(u为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,最为显著的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应(skin effect)所产生的附加铜耗(导线中的电流密度,自表面向其中心以指数模式下降,一般取其降至表面密度的38%之处的深度,称之为集肤厚度(skindepth),以d表之。

d与信号频率有关,是为d=6.6/√f式中 d=集肤厚度,cm f=信号频率,Hz 在实际应用上,设若导线之直径大於2d时,相对而言,则导线的中心部份,已无传导功能。

,当信号频率高至100MHz以上时,在中心部份运动的电子甚少,似乎可将导线的中心部份除去,而在传导效果上,亦不致会有显著的影响:由是可知,当信号频率升高时,导体的有效截面积会减少。

且因导线的电阻与其截面积成反比,则电阻将因信号频率升高而增加,亦即集肤效应将使导线的电阻增加,是为交流电阻。

)。

这些损耗都会使电动机额外发热,效率降低,输出功率减小,如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%--20%。

2、电动机绝缘强度问题目前中小型变频器,不少是采用PWM的控制方式。

他的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通异步电机能否当变频电机使用

普通异步电动机都是按恒频恒压设计的,不可能完全适应变频调速的要求

以下为变频器对电机的影响。

1、电动机的效率和温升的问题

不论哪种形式的变频器,在运行中均会产生不同程度的谐波电压和电流,使电动机在非正弦电压、电流下运行。

据资料介绍,以目前普遍使用的正弦波PWM型变频器为例,其低次谐波基本为零,剩下的比载波频率大一倍左右的高次谐波分量为:2U+1(U为调制比)。

高次谐波会引起电动机定子铜耗、转子铜(铝)耗、铁耗及附加损耗的增加,最为显著的是转子铜(铝)耗。

因为异步电动机是以接近于基波频率所对应的同步转速旋转的,因此,高次谐波电压以较大的转差切割转子导条后,便会产生很大的转子损耗。

除此之外,还需考虑因集肤效应所产生的附加铜耗。

这些损耗都会使电动机额外发热,效率降低,输出功率减小。

如将普通三相异步电动机运行于变频器输出的非正弦电源条件下,其温升一般要增加10%~20%。

2、电动机绝缘强度问题

目前中小型变频器,不少是采用PWM的控制方式。

它的载波频率约为几千到十几千赫,这就使得电动机定子绕组要承受很高的电压上升率,相当于对电动机施加陡度很大的冲击电压,使电动机的匝间绝缘承受较为严酷的考验。

另外,由PWM变频器产生的矩形斩波冲击电压叠加在电动机运行电压上,会对电动机对地绝缘构成威胁,对地绝缘在高压的反复冲击下会加速老化。

3、谐波电磁噪声与震动

普通异步电动机采用变频器供电时,会使由电磁、机械、通风等因素所引起的震动和噪声变的更加复杂。

变频电源中含有的各次时间谐波与电动机电磁部分的固有空间谐波相互干涉,形成各种电磁激振力。

当电磁力波的频率和电动机机体的固有振动频率一致或接近时,将产生共振现象,从而加大噪声。

由于电动机工作频率范围宽,转速变化范围大,各种电磁力波的频率很难避开电动机各构件的固有震动频率。

4、电动机对频繁启动、制动的适应能力

由于采用变频器供电后,电动机可以在很低的频率和电压下以无冲击电流的方式启动,并可利用变频器所供的各种制动方式进行快速制动,为实现频繁启动和制动创造了条件,因而电动机的机械系统和电磁系统处于循环交变力的作用下,给机械结构和绝缘结构带来疲劳和加速老化问题。

5、低转速时的冷却问题

首先,异步电动机的阻抗不尽理想,当电源频率较低时,电源中高次谐波所引起的损耗较大。

其次,普通异步电动机在转速降低时,冷却风量与转速的三次方成比例减小,致使电动机的低速冷却状况变坏,温升急剧增加,难以实现恒转矩输出。

2变频电动机的特点

1、电磁设计

对普通异步电动机来说,在设计时主要考虑的性能参数是过载能力、启动性能、效率和功率因数。

而变频电动机,由于临界转差率反比于电源频率,可以在临界转差率接近1时直接启动,因此,过载能力和启动性能不再需要过多考虑,而要解决的关键问题是如何改善电动机对非正弦波电源的适应能力。

方式一般如下:

∙尽可能的减小定子和转子电阻。

减小定子电阻即可降低基波铜耗,以弥补高次谐波引起的铜耗增。

∙为抑制电流中的高次谐波,需适当增加电动机的电感。

但转子槽漏抗较大其集肤效应也大,高次谐波铜耗也增大。

因此,电动机漏抗的大小要兼顾到整个调速范围内阻抗匹配的合理性。

∙变频电动机的主磁路一般设计成不饱和状态,一是考虑高次谐波会加深磁路饱和;

二是考虑在低频时,为了提高输出转矩而适当提高变频器的输出电压。

2、结构设计

在结构设计时,主要也是考虑非正弦电源特性对变频电机的绝缘结构、振动、噪声冷却方式等方面的影响。

一般注意以下问题:

∙绝缘等级,一般为F级或更高,加强对地绝缘和线匝绝缘强度,特别要考虑绝缘耐冲击电压的能力。

∙对电机的振动、噪声问题,要充分考虑电动机构件及整体的刚性,尽力提高其固有频率,以避开与各次力波产生共振现象。

∙冷却方式:一般采用强迫通风冷却,即主电机散热风扇采用独立的电机驱动。

∙防止轴电流措施,对容量超过160KW电动机应采用轴承绝缘措施。

主要是易产生磁路不对称,也会产生轴电流,当其它高频分量所产生的电流结合一起作用时,轴电流将大为增加,从而导致轴承损坏,所以一般要采取绝缘措施。

∙对恒功率变频电动机,当转速超过3000/MIN时,应采用耐高温的特殊润滑脂,以补偿轴承的温度升高。

3同步电动机

1、特点

∙功率因数超前,一般额定功率因数为0.9,有利于改善电网的功率因数,增加电网容量。

∙运行稳定性高,当电网电压突然下降到额定值的80%时,其励磁系统一般能自动调节实行强行励磁,保证电动机的运行稳定。

∙过载能力比相应的异步电动机大。

∙运行效率高,尤其是低速异步电动机。

2、启动方式

∙异步启动法。

同步电动机多数在转子上装有类似于异步电机笼式绕组的启动绕组。

在励磁回路串接约为励磁绕组电阻值10倍的附加电阻来构成闭合电路,把同步电动机的定子直接接入电网,使之按异步电动机启动,当转速达到亚同步转速(95%)时,再切除附加电阻。

∙变频启动。

用变频器启动,不在赘述。

3、应用

做过油田节电的师傅都知道,油田的抽油机电机,由于要求的启动转矩大,工程师设计时一般将电机设计的很大,这就出现“大马拉小车”现象,如:55KW的抽油机电机,平衡块基本调好后,其实际有功一般在十几个千瓦,有时还小。

有人曾做过这样的改造,将抽油机55KW异步电动机改为22KW同步电机,后用变频器控制,当然也可以根据排液量或别的信号进行自动控制,节电率可达40%。

因此,异步电动机、同步电动机、变频电动机三者各有特点,主要看所控制的工况环境,当然还要根据工程成本,能用异步电机尽量用异步电动机。