圆柱齿轮机械加工工艺过程卡

学习情境5圆柱齿轮机械加工工艺卡片设计

3. 调整法 利用机床上的定程装置或对刀装置或预先调整好的刀架,使刀具相对于机床或夹具达到一定的位置精度,然 后加工出一批工件。 4. 自动控制法 采用一定的装置,使工件在达到图样要求的尺寸时,自动停止加工。具体方法主要有两种:①自动测量,② 数字控制。

任务实施: 一、圆柱齿轮加工工艺过程

二、 圆柱齿轮加工工艺分析

知识准备:

一、毛坯的选择 1. 常见毛坯的种类 1)铸件

形状复杂的零件毛坯,宜采用铸造方法制造。目前铸件大多用砂型铸造,它又分为木模手工造型和金属模机 器造型。 木模手工造型铸件精度低,加工表面余量大,生产率低,适用于单件小批生产或大型零件的铸造。 金属模机器造型生产率高, 铸件精度高,但设备费用高,铸件的重量也受到限制,适用于大批量生产的中 小铸件。其次,少量质量要求较高的小型铸件可采用特种铸造(如压力铸造、离心制造和熔模铸造等)。

中载的一般用途的齿轮。

(2) 中碳合金结构钢(如40Cr) 这种钢进行调质或表面淬火后综合力学性能较45钢好,且热处理变形小, 适用于速度较高、 载荷大及精度较高的齿轮。 某些高速齿轮,为提高齿面的耐磨性,减少热处理后的变形,不再进行磨齿,可选用氮化钢 (如38CrMoAlA)进行氮化处理。

(3) 渗碳钢(如20Cr和20CrMnTi等) 这种钢经渗碳或碳氮共渗等渗碳淬火后,齿面硬度可达58~63HRC, 而芯部又有较高的韧性, 既耐磨 又能承受冲击载荷, 适用于高速、 中载或有冲击载荷的齿轮。 (4) 铸铁及其它非金属材料(如夹布胶木与尼龙等) 这些材料强度低,容易加工,适用于一些较轻载荷下的齿轮传动。

的抗振性差,零件的热变形大。

5)

冲压件 冲压件的精度较高,冲压生产的效率也比较高,适于加工形状复杂,批量较大的中小

齿轮泵体工艺过程、工序卡卡片

机电职业技术学院齿轮泵体加工工艺过程及工序卡片编制审核批准共2页第2页机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铸HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铸造设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车间工序号工序名称材料牌号机加铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数铣床X5012 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣前端面至总长为130±0.05mm端铣刀500 4 2.2 3 2 3.6min02 粗铣上盖结合面面铣刀500 4 2.2 3 2 3.6min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个∅9的孔钻头直径9 500 4 2 20 1 2min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个螺纹底孔钻头直径14 500 46.8 2 6 1 5min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻上盖结合面上4个螺纹细柄机用丝锥设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数加工中心TH6380加工中心1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣右端面至图样要求面铣刀500 4 2.2 67 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车床CA6140车床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 掉头,车腔∅50,深18±0.05mm 高速圆柱铣刀500 4 2.2 18.2 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻∅35的孔,至图样要求键槽铣刀500 4 2.2 13 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻∅35孔的螺纹至加工要求螺纹刀500 15 10 15 1 1min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钳HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 去毛刺,倒角锉刀、刮刀设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)。

圆柱齿轮的加工工艺样本

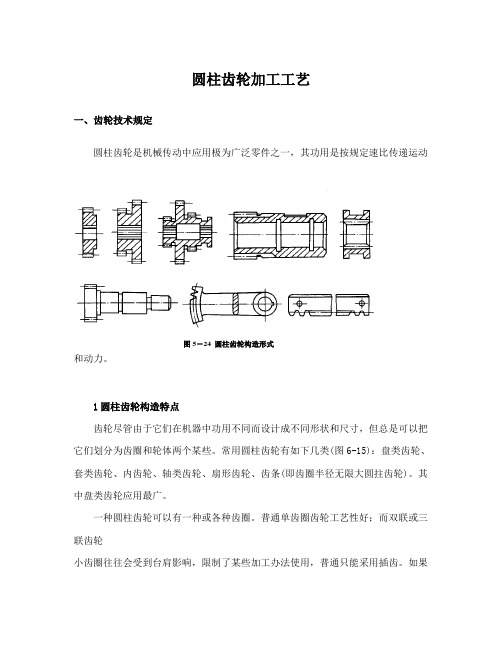

圆柱齿轮加工工艺一、齿轮技术规定圆柱齿轮是机械传动中应用极为广泛零件之一,其功用是按规定速比传递运动和动力。

1圆柱齿轮构造特点齿轮尽管由于它们在机器中功用不同而设计成不同形状和尺寸,但总是可以把它们划分为齿圈和轮体两个某些。

常用圆柱齿轮有如下几类(图6-15):盘类齿轮、套类齿轮、内齿轮、轴类齿轮、扇形齿轮、齿条(即齿圈半径无限大圆拄齿轮)。

其中盘类齿轮应用最广。

一种圆柱齿轮可以有一种或各种齿圈。

普通单齿圈齿轮工艺性好;而双联或三联齿轮 小齿圈往往会受到台肩影响,限制了某些加工办法使用,普通只能采用插齿。

如果图5-24 圆柱齿轮构造形式齿轮精度规定高,需要剃齿或磨齿时,普通将多齿圈齿轮做成单齿圈齿轮组合构造。

2圆柱齿轮精度规定齿轮自身制造精度,对整个机器工作性能、承载能力及使用寿命均有很大影响。

依照齿轮使用条件,对齿轮传动提出如下几方面规定:⑴运动精度规定齿轮能精确地传递运动,传动比恒定,即规定齿轮在一转中,转角误差不超过一定范畴。

⑵工作平稳性规定齿轮传递运动平稳,冲击、振动和噪声要小。

这就规定限制齿轮转动时瞬时速比变化要小,也就是要限制短周期内转角误差。

⑶接触精度齿轮在传递动力时,为了不致因载荷分布不均匀使接触应力过大,引起齿面过早磨损,这就规定齿轮工作时齿面接触要均匀,并保证有一定接触面积和符合规定接触位置。

⑷齿侧间隙规定齿轮传动时,非工作齿面间留有一定间隙,以储存润滑油,补偿因温度、弹性变形所引起尺寸变化和加工、装配时某些误差。

二、齿轮材料、热解决和毛坯⑴材料选取齿轮应按照使用工作条件选用适当材料。

齿轮材料选取对齿轮加工性能和使用寿命均有直接影响。

普通齿轮选用中碳钢(如45钢)和低、中碳合金钢,如20Cr、40Cr、20CrMnTi 等。

规定较高重要齿轮可选用38CrMoAlA氮化钢,非传力齿轮也可以用铸铁、夹布胶木或尼龙等材料。

⑵齿轮热解决齿轮加工中依照不同目,安排两种热解决工序:1)毛坯热解决:在齿坯加工先后安排预先热解决正火或调质,其重要目是消除锻造及粗加工引起残存应力、改进材料可切削性和提高综合力学性能。

圆柱齿轮加工工艺过程卡片

6

半精车

精车外圆至Ø325mm,并倒角。

金工

CAK6136

专用车夹具、YT15车刀

7

滚齿

滚齿m=5mm;z=63;α=20°

金工

YK38

专用车夹具、滚齿刀

8

插

插键槽22+0.026

金工

组合机床

专用钻夹具、插刀

9

检验

去毛刺

金工

钳工台

专用夹具、平锉

10

剃齿

剃齿至8级精度要求

金工

剃齿机

热

3

扩孔

轮辐孔扩至Ø50mm;扩中心孔至φ78mm。

金工

ZK5215

专用钻夹具、扩孔刀

4

拉孔

拉中心孔至Ø80mm。

金工

LYK6115

专用钻夹具、拉刀

5

粗车

1、粗车齿端侧面达到图纸要求;2、粗车外圆至Ø326mm;3、粗车轮辐版侧面并倒角达到图纸要求;4、粗车中心孔端面并倒角达到图纸要求。

金工

CAK6136

专用车夹具、剃刀

11

磨孔

推中心孔至精度要求IT7

金工

ZK5215

专用钻夹具、推刀

12

倒角

珩齿至IT7图纸要求

金工

YK5714

专用车夹具、珩刀

13

检验

按图样检查各部分尺寸精度检专Fra bibliotek量具14

入库

入库

设 计(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

会 签(日期)

标记

处数

更改文件号

签 字

日 期

标记

机械加工工艺过程卡片

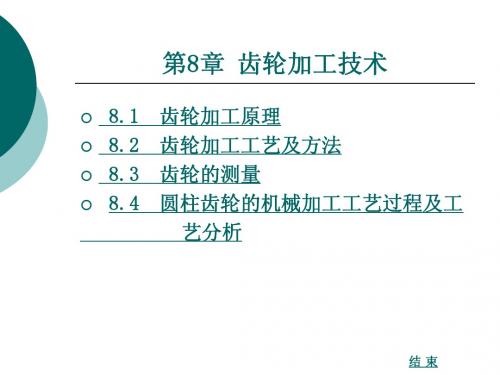

第8章 齿轮加工技术

8.1 8.2 8.3 8.4

齿轮加工原理 齿轮加工工艺及方法 齿轮的测量 圆柱齿轮的机械加工工艺过程及工 艺分析

结束

8.1 齿轮加工原理

8.1.1 常见齿轮的种类

齿轮在切削加工时,工件和刀具按一定规律运动,利用

刀具切削刃对工件毛坯的切削作用,切除毛坯上多余的金属, 而得到所要求的表面形状。常用的齿轮有圆柱齿轮,圆锥齿 轮及蜗杆蜗轮等,而以圆柱齿轮应用最广。齿轮齿面的表面 形状有渐开线表面,摆线表面,圆弧表面等,渐开线表面齿 轮是最常用的齿轮,它能方便地在机床上加工出来,图8-1为 常见齿轮种类。

上一页 下一页 返回

补充:热轧

热轧就是在高于合金再结晶温度的温度中使其软 化后用压轮把材料压成薄片或钢坯的横截面,使 材料形变,但材料物理性质并无变化。

补充:冷轧

冷轧是对已经过热轧、除麻点除氧化工序的材料在 低于合金再结晶温度的温度中用压轮进一步碾压材 料以让材料有再结晶的过程。经过反覆的冷压-- 再结晶--退火--冷压(反覆2~3次)过程, 材料里的金属发生分子级别的改变(再结晶),形 成的合金物理性质发生改变。

上一页 下一页 返回

图8-8 直齿圆柱齿轮的铣削

返回

8.2 齿轮加工工艺及方法

3)铣刀的选择。根据齿轮模数、压力角、齿轮齿数选择正确 铣刀。 4)分度计算与调整。据齿轮齿数选择合适的分度方法,计算 后进行有关调整。 5)确定合理铣削用量及切削液。按照切削用量选择原则,考 虑齿轮铣刀是铲齿成型铣刀,所选铣削速度应比普通铣刀略 低。为了保证齿轮加工质量和铣刀耐用度,可采用乳化液、 轻柴油等切削液。 6)对中心 对刀是使铣刀廓形的对称平面通过齿坯轴线。如偏 离标准中心,铣出的齿形将向一边倾斜,严重影响齿轮质量, 常用的方法有试切法,划线法。 7)铣削。

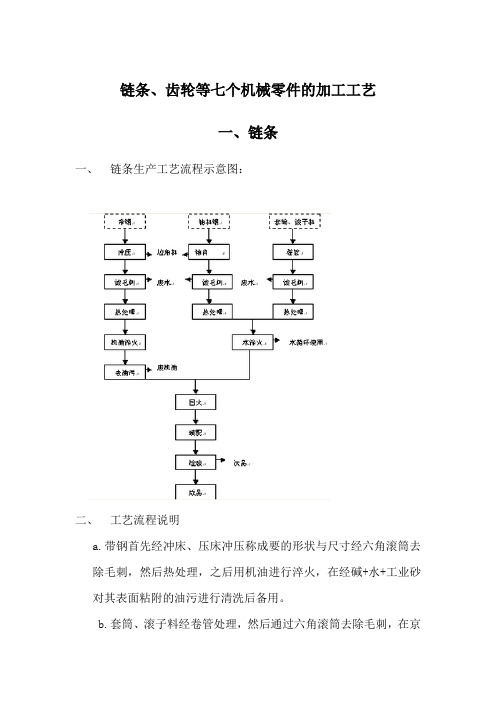

链条、齿轮等七个机械零件的加工工艺

链条、齿轮等七个机械零件的加工工艺一、链条一、链条生产工艺流程示意图:二、工艺流程说明a.带钢首先经冲床、压床冲压称成要的形状与尺寸经六角滚筒去除毛刺,然后热处理,之后用机油进行淬火,在经碱+水+工业砂对其表面粘附的油污进行清洗后备用。

b.套筒、滚子料经卷管处理,然后通过六角滚筒去除毛刺,在京哈热处理之后用水淬火,然后对其表面的油污进行去除。

c.轴料钢首先经轴销机处理制成需要的形状与尺寸,然后通过六角滚筒去除毛刺,再经热处理后用水淬火,然后对其表面的油污进行去除。

d.最后将个零件进行回火,最后装配成型。

经检验合格后即为成品。

三、工艺1、热处理:在热处理设备中,在高温下采用各种辅助介质,改善零件的组织结构,提高各种物品性能。

2、渗碳:将零件置在热处理设备中加热至一定温度并保温一定时间,再通入含碳介质,将碳渗入零件表面,以提高链条硬度和耐磨性能。

3、淬火:零件在热处理设备中加热到一定温度后,保温一定时间,然后按照要求在不同的介质中冷却,从而提高零件硬度。

4、回火:经过淬火后的零件在热处理设备中以一定的温度进行加热,并保温一定时间后冷却。

零件经过回火可以降低淬火硬度,消除淬火应力,提高韧性。

5、发黑:采用高分子有机聚合原理,利用热处理工艺过程中回火余热成膜发黑。

发黑后工件带有光泽,耐腐蚀,防锈性能强;降低劳动强度,改善生产环境。

6、发蓝:把零件加热至一定的温度后,经过化学水溶液冷却,皂化,使零件表面颜色呈现蓝色。

经过发蓝处理的链条外观美观,还有防锈的作用。

不足之处就是这些化学水溶液对环境造成很大的污染。

7、磷化:将零件浸置在一定温度的磷化液内,使零件表面形成磷化层,可使零件表面颜色呈现黑色或灰色,提高链条美观的同时达到防腐的目的。

这些磷化液可循环利用,对环境污染较轻。

8、镀镍:采用电镀或化学镀镍的方法,在零件表面形成镀镍层,镀镍层既可以美观链条,又可以防腐。

镀镍链条一般用在露天场合。

9、镀锌:采用电镀或化学镀锌的方法,在零件表面形成镀锌层,镀锌层既可以美观链条,又可以防腐。

圆柱齿轮加工工艺设计

圆柱齿轮加工工艺设计摘要本文对传动齿轮的加工工艺路线进行了设计。

其中包括了工艺分析,工艺要求,确定毛坯的制造形式,确定定位基准,粗基准的选择,精基准选择的原则,确定各表面加工方案,零件表面的加工方法的选择,提高齿轮的加工精度,工艺路线的拟定,工序的合理组合,加工阶段的划分,工艺路线,确定齿轮的偏差,机械加工余量及毛坯尺寸,毛双联坯形状、尺寸确定的要求,确定机械加工余量,确定毛坯尺寸,设计毛坯图,工序设计,选择加工设备,确定工序尺寸。

机械制造工艺规程的制定需选择机械加工余量,加工余量的大小,不仅影响机械零件的毛坯尺寸,设备的调整,材料的消耗,切削用量的选择。

先锻件成型后进行表面热处理(正火、淬火、回火等)此次设计的主要内容在于如何使加工工序简单化、降低加工难度。

关键词:工艺路线工序定位基准加工余量目录1 零件特点及其工艺性分析 (3)1.1圆柱齿轮的特点 (3)1.2圆柱齿轮的技术要求 (4)1.3审查圆柱齿轮的工艺性 (4)1.4确定圆柱齿轮的生产类型 (4)2机械加工工艺规程设计 (5)2.1选择毛坯 (4)2.2 确定毛坯的尺寸公差和机械加工余量 (5)2.3绘制圆柱齿轮铸造毛坯简图 (5)3数控加工工艺设计 (6)3.1 数控加工工艺设计主要内容 (6)3.2数控加工工艺的特点 (6)3.3 数控加工工艺分析的主要内容 (6)4拟定圆柱齿轮工艺路线 (8)4.1定位基准的选择 (8)4.2表面加工方法的确定 (8)4.3加工阶段的划分 (9)4.4工序的集中与分散 (9)4.5工序顺序的安排 (9)4.6确定工艺路线 (10)4.7齿轮加工工步 (14)4.8 机床设备及工艺装备的选用 (15)5齿轮程序的编制 (16)6切削用量、时间定额的计算 (18)6.1切削用量的计算 (18)6.2时间定额的计算 (19)7设计体会 (20)参考文献 (21)求的精度等级相差不是很大,采用半精加工即可以保证各加工表面技术要求。

圆柱齿轮制造基本工艺过程

滚切直、斜齿轮交换齿轮的调整公式见下表:

交换齿轮 速度交换齿轮 分度交换齿

名称

轮

公式 表公式中:

i An 0

n0

1000v da0

滚齿机是加工圆柱齿轮、蜗轮等零件的主要工艺装备。滚齿机按布局形式 和结构特点,可分为立式和卧式滚齿机,常用的是立式滚齿机。按JB/T6344.1— 1999的规定,滚齿机的型式有工作台移动式和立柱移动式两种,滚齿机的系列 由万能滚齿机、高效滚齿机和数控滚齿机构成。

滚齿是目前世界上在齿轮加工中应用最广的切齿方法,目前国际上精滚齿 的加工精度(主要指周节偏差)可以达到5~7级(GB/T10095),国内的滚齿机 (数控)精滚齿的加工精度也可以达到6~8级(GB/T10095)。CNC滚齿机是目 前国际上已广泛采用的设备,国内齿轮生产厂家的使用也越来越多。为了达到 最大可能的静刚度和动刚度,滚齿机部件都尽可能以封闭箱形的铸造结构制造, 采用减震性能良好的铸铁,有经过验证的热补偿系统。

滚齿原理图

10

二、齿轮的加工方法

1,滚齿 1),滚齿原理

根据滚齿加工原理,滚切齿轮时滚齿机必须 具有以下几种运动: (1)切削运动 即滚刀轴1的转速,借助于切削 速度交换齿轮或变速箱2,滚刀的转速为:

n0

1000v

da0

式中:—切削速度 (m/min)

—滚刀齿顶圆直径(mm)

2)分度运动 随着滚刀的转动,齿坯也要相应n地w

13

二、齿轮的加工方法

1,滚齿 常见的机械式传动链滚齿机很多,技术性能不尽相同,但均具备切削运动、

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工工艺过程卡

产品名称

圆柱齿轮

产品图号

第 1 页

零件名称

圆柱齿轮

零件图号

共 1 页

材料

HT200

毛坯种类

铸件

毛坯外形尺寸

Φ330x108

每个毛坯可制件数

1

每台件数

1

备注

工序

号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

1

铸造

铸造毛坯,清沙、去浇注口。

2

热处理

时效处理190-217HBS。

3

扩孔

扩中心孔,保留加工余量0.7mm;轮辐孔扩至Φ50mm。

ZK5215

扩孔刀,

游标卡尺,V型块和支撑板

4

拉孔

拉中心孔达到图纸要求。

LYK6115

拉刀,塞规,百分表,卡尺,V型块和支撑板

5

粗车

粗车∮80孔端面齿轮侧面及轮辐侧面,并倒角,达到图纸要求。车齿轮外圆保留加工余量1mm。

CAK6136

90°车刀游标卡尺,四爪卡盘 心轴

6

精车

粗车外圆达到图纸要求。

CAK6136

YT15车刀游标卡尺四爪卡盘

7

滚齿

滚齿M=5,Z=63,a=20°。

YK38

滚刀,游标卡尺,心轴

8

插键槽

插键槽22±0.026mm。

插床

插刀,游标卡尺

心轴

9

去毛刺

10

剃齿

Yቤተ መጻሕፍቲ ባይዱ5714

剃刀,心轴

11

推孔

精修中心孔。

LYK6115A

推刀,游标卡尺,心轴

12

珩齿

珩齿达到图纸要求。

YK5714

珩刀,心轴

游标卡尺

13

终结检验

游标卡尺

14

入库

编制(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期