电池和组件生产工艺流程图

光伏组件生产操作规范及操作规范 (1)

电池组件生产工艺目录精心整理太阳能电池组件生产工艺介绍组件线又叫封装线,强度。

产品的高质量和高精心整理寿命是赢得可客户满意的关键,所以组件板的封(去边、清洗)——装边精心整理框(涂胶、装角键、冲孔、装框、擦洗余胶)——焊精心整理2.2高质量的原材料,例如:高的交联度的EVA、精心整理由于太阳电池属于高科技产品,生产过程中是非常重要的。

精心整理3太阳电池组装工艺简介:件的随机性,生产出来的精心整理电池性能不尽相同,所以为了有效的将性能一致格的电池组件。

精心整理3.1.2正面焊接:是将汇流带焊接到带的长度约为电池边长精心整理的2倍。

多出的焊带在背面焊接时与后面的电池上面有36个放置电池片精心整理的凹槽,槽的大小和电池的大小相对应,槽的位置将36片串接在一起并在精心整理组件串的正负极焊接出引线。

(primer底漆)以增加精心整理玻璃和EVA的粘接强度。

敷设时保证电池串与玻精心整理将敷设好的电池放入层压机内,通过抽真空定。

我们使用快速固化精心整理EVA时,层压循环时间约为25分钟。

固化温度为镜框;给玻璃组件装铝精心整理框,增加组件的强度,进一步的密封电池组件,延精心整理池与其他设备或电池间的连接。

坏。

精心整理3.1.8组件测试:测试的目的是对电工序工艺规范精心整理精心整理晶体硅太阳能电池片分选工艺规范精心整理精心整理精心整理精心整理精心整理精心整理晶体硅太阳能电池片激光划片工艺规范精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理晶体硅太阳能电池片单焊工艺规范精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理精心整理晶体硅太阳能电池片串焊工艺规范精心整理精心整理精心整理精心整理精心整理。

电池组件生产工艺流程及操作规范

电池组件生产工艺流程及操作规范目录太阳能电池组件消费工艺引见 (1)晶体硅太阳能电池片分选工艺规范 (5)晶体硅太阳能电池片激光划片工艺规范 (8)晶体硅太阳能电池片单焊工艺规范 (12)晶体硅太阳能电池片串焊工艺规范 (16)晶体硅太阳能电池片串焊工艺规范 (18)晶体硅太阳能电池片叠层工艺规范 (21)晶体硅太阳能电池组件层压工艺规范 (27)晶体硅太阳能电池组件装框规范 (32)晶体硅太阳能电池组件测试工艺规范 (34)晶体硅太阳能电池组件装置接线盒工艺规范 (37)晶体硅太阳能电池组件清算工艺规范 (39)太阳能电池组件消费工艺引见组件线又叫封装线,封装是太阳能电池消费中的关键步骤,没有良好的封装工艺,多好的电池也消费不出好的组件板。

电池的封装不只可以使电池的寿命失掉保证,而且还增强了电池的抗击强度。

产品的高质量和高寿命是赢得可客户满意的关键,所以组件板的封装质量十分重要。

1流程图:电池检测——正面焊接—检验—反面串接—检验—敷设〔玻璃清洗、资料切割、玻璃预处置、敷设〕——层压——去毛边〔去边、清洗〕——装边框〔涂胶、装角键、冲孔、装框、擦洗余胶〕——焊接接线盒——高压测试——组件测试—外观检验—包装入库;2组件高效和高寿命如何保证:2.1高转换效率、高质量的电池片2.2高质量的原资料,例如:高的交联度的EVA、高粘结强度的封装剂〔中性硅酮树脂胶〕、高透光率高强度的钢化玻璃等;2.3合理的封装工艺;2.4员工严谨的任务作风;由于太阳电池属于高科技产品,消费进程中一些细节效果,一些不起眼效果如应该戴手套而不戴、应该平均的涂刷试剂而潦草完事等都是影响产质量量的大敌,所以除了制定合理的制造工艺外,员工的仔细和严谨是十分重要的。

3太阳电池组装工艺简介:3.1工艺简介:在这里只复杂的引见一下工艺的作用,给大家一个理性的看法,详细内容前面再详细引见:3.1.1电池测试:由于电池片制造条件的随机性,消费出来的电池功用不尽相反,所以为了有效的将功用分歧或相近的电池组合在一同,所以应依据其功用参数停止分类;电池测试即经过测试电池的输入参数〔电流和电压〕的大小对其停止分类。

详细锂离子电池生产工艺流程含图片

卷状极片 刷粉

裁大片 刮粉

相 应 图 片(2)

对辊 极耳铆接

裁小片 整理极片

相 应 图 片(3)

已铆接好的极片与未铆接 的极片

贴胶纸

计数

外观检查

钢壳电池装配工艺流程图1

裁隔膜纸

正

负

极

片 烘 烤

卷 绕

卷 绕 检

捍

压

贴

扁

扁

上

胶

正负极刷粉

查

纸

符号说明: 1 表示对生产对象进行加工、装配等; 2 表示品质部负责的专检点; 3 表示生产对象在工作地有计划地存放; 4 表示生产对象在工作地附近的临时存放。

收

卷

负

极 片

裁

刮

刷

大

粉

粉

对

裁

辊

小

片

片

符号说明: 1 表示对生产对象进行加工、装配等; 2 表示品质部负责的专检点; 3 表示生产对象在工作地有计划地存放; 4 表示生产对象在工作地附近的临时存放。

负极片工艺流程图2

极耳

裁

重

极

负

小

量

耳

极

片

分

连

片

档

接

贴

胶

外 观

计 数

检

查

送 装 配 车 间

纸

相 应 图 片(1)

钢壳电池装配工艺流程图2

钢壳

盖板

贴

贴贴

套

电

测套

焊

上

侧底

壳

池

内壳

连

胶

胶胶

整

阻后

接

纸

纸纸

形

全

片

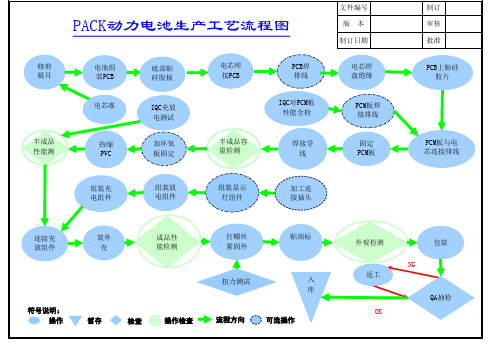

动力电池PACK生产工艺流程图

修剪 极耳

半成品 性能测

电池组 装PCB

电芯准

热缩 PVC

底部贴 硅胶板

IQC充放 电测试

加环氧 板固定

电芯焊 接PCB

半成品容 量检测

PCB焊 排线

IQC对PCM板 性能全检

焊接导 线

文件编号 版本 制订日期

电芯焊 盘绝缘

PCM板焊 接排线

固定 PCM板

组装充 电组件

组装放 电组件

组装显示 灯组件

加工连 接插头

制订 审核 批准 PCB上贴硅

胶片

PCM板与电 芯连接排线

连接充 放组件

装外 壳

成品性 能检测

打螺丝 紧固外

贴商标

符号说明: 操作

暂存

扭力测试

入

库

检查

操作检查

流程方向

可选操作

外观检测 返工 OK

包装 NG

QA抽检

锂电池工艺流程图(行业相关)

捏扁的电芯

压扁

贴侧胶纸

特备参考

贴上胶纸 26

相 应 图 片(4)

贴底胶纸

套壳

焊连接片

特备参考

27

套壳后全测内阻

相 应 图 片(5)

缠胶纸

已缠好胶纸

极耳整形

特备参考

点焊负极

28

相 应 图 片(6)

点焊盖板

已焊好盖板

检测短路、断路

特备参考

检测短路、断路 29

相 应 图 片(7)

盖板激光焊-侧面

盖板激光焊-侧面

厚 度 、 重

负 极 拉 浆 检

查

符号说明:

1

表示对生产对象进行加工、装配等;

2

表示品质部负责的专检点;

3

表示生产对象在工作地有计划地存放;

特备参考

3

相应图片

配料

搅拌

收卷

特备参考

拉浆

4

正极片工艺流程图1

收

卷

正

极 片

裁

刮

刷

对

大

粉

粉

辊

片

符号说明: 1 表示对生产对象进行加工、装配等; 2 表示品质部负责的专检点; 3 表示生产对象在工作地有计划地存放; 4 表示生产对象在工作地附近的临时存放。

测气密性

特备参考

盖板激光焊-正面

30

相 应 图 片(8)

测气密性

电池烘烤

测断路

特备参考

31

烘烤箱

相 应 图 片(9)

测短路

分档

称重

特备参考

注液

32

已注液流转的电池1

已注液流转的电池

<3.8V

预充

电池和组件生产工艺流程图

晶体硅太阳能电池生产工艺流程图电池片工艺流程说明:(1)清洗、制绒:首先用化学碱(或酸)腐蚀硅片,以去除硅片表面机械损伤层,并进行硅片表面织构化,形成金字塔结构的绒面从而减少光反射。

现在常用的硅片的厚度在 180μm 左右。

去除硅片表面损伤层是太阳能电池制造的第一道常规工序。

(2)甩干:清洗后的硅片使用离心甩干机进行甩干。

(3)扩散、刻蚀:多数厂家都选用P型硅片来制作太阳能电池,一般用POCl3液态源作为扩散源。

扩散设备可用横向石英管或链式扩散炉,进行磷扩散形成P-N结。

扩散的最高温度可达到850-900℃。

这种方法制出的PN结均匀性好,方块电阻的不均匀性小于10%,少子寿命大于10 微秒。

扩散过程遵从如下反应式:4POCl3+3O2(过量)→ 2P2O5+2Cl2(气)2P2O5+5Si → 5SiO2 + 4P 腐蚀磷硅玻璃和等离子刻蚀边缘电流通路,用化学方法除去扩散生成的副产物。

SiO2 与HF生成可溶于水的SiF62-,从而使硅表面的磷硅玻璃(掺P2O5的SiO2)溶解,化学反应为:SiO2 +6HF → H2(SiF6)+2H2O(4)减反射膜沉积:采用等离子体增强型化学气相沉积(PECVD: Plasma Enhanced Chemical Vapor Deposition)积一层氮化硅减反射膜,不仅可以减少光的反射,而且由于在制备SiNx 减反射膜过程中有大量的氢原子进入,因此也起到了很好的表面钝化和体钝化的效果。

这是因为对于具有大量晶界的多晶硅材料而言,晶界的悬挂键被饱和,降低了复合中心的原因。

由于表面钝化和体钝化作用明显,就可以降低对制作太阳能电池材料的要求。

由于增强了对光的吸收,氢原子对太阳能电池起到很好的表面和体内钝化作用,从而提高了电池的短路电流和开路电压。

(5)印刷、烧结:为了从电池上获取电流,一般在电池的正、背两面制作电极。

正面栅网电极的形式和厚度要求一方面要有高的透过率,另一方面要保证栅网电极有一个尽可能低的接触电阻。

太阳能电池组件生产工艺流程图

焊接汇流带 BUSSING

铺设EVA与背膜

EVA/TPT LAYING

半成品检查 SEMI-FINISHED PRODUCTS INSPECTION

EVA与背膜裁切 EVA/TPT CUTTING 装铝边框 ASSEMBLY 装接线盒 OUTFIT JUNCTION BOX 组件清洁 PV CLEANNING 电性与 隐裂检查 TESTING

太阳能电池组件生产工艺流程图

SOLAR CELL MODULE PRODUCTION PROCESS FLOW DIAGRAM

电池片分选 CELL SORTING

电池片受入 CELL INPUT

电池片自动单焊、 串焊,电池串摆串/排版 CELL SOLDERING

玻璃受入与清洁 GLA FQC

包装入库 PACKING AND STORAGE

锂电池生产工艺流程图

工序功能:将浆料间歇、均匀地涂覆在传送集流体的表面, 烘干,分别制成正负极的极片卷。

原理:涂辊转动带动浆料,通过调整刮刀 间隙来调节浆料转移量,并利用背辊或涂 辊的转动将浆料转移到基材上,按工艺要 求,控制涂布层的厚度以达到重量要求, 同时,通过干燥加热除去平铺于基材上的 浆料中的溶剂,使固体物质很好地粘结于 基材上。

Cutting(裁片、分条)

工序功能:将冷压后的极片卷,先裁成大片,然后分成所需 要的小条正负极极片

卷绕工艺的主要工艺流程 ---Cutting

卷绕工艺的主要工艺流程 ---Winding

Winding(卷绕)

工序功能:小条正负极极片、隔离膜卷绕组合成裸电芯

卷绕工艺的主要工艺流程 ---Winding

卷绕工艺的主要工艺流程 --- Top sealing

Top sealing(顶封)---与叠片工艺相同

工序功能:将裸电芯包上包装铝箔,对顶部和侧边进行热封装

原理:包装铝箔分3层(尼龙层、铝层、PP层),封装 时通过加热使PP溶化,同时加压(封头压合)使两层 包装铝箔粘合在一起,达到封装的目的

卷绕工艺的主要工艺流程 --- Top sealing

测试

叠片工艺物料形态流程图

叠片工艺的主要工艺流程 ---Mixing

Mixing (搅拌)

工序功能:将正极或者负极粉料以及其他配料混合均匀,并调制成浆。

活性物质

导电剂

粘接剂

搅拌罐 溶剂

Mixing示意图

浆料控制点: 1.Viscosity粘度 2.Particle size颗粒度 3.Solid content固含量 工序控制点: 1.搅拌速度 2.搅拌温度 3.搅拌时间 4.搅拌次序

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶体硅太阳能电池生产工艺流程图

电池片工艺流程说明:

(1)清洗、制绒:首先用化学碱(或酸)腐蚀硅片,以去除硅片表面机械损伤层,并进行硅片表面织构化,形成金字塔结构的绒面从而减少光反射。

现在常用的硅片的厚度在 180μm 左右。

去除硅片表面损伤层是太阳能电池制造的第一道常规工序。

(2)甩干:清洗后的硅片使用离心甩干机进行甩干。

(3)扩散、刻蚀:多数厂家都选用P型硅片来制作太阳能电池,一般用POCl3液态源作为扩散源。

扩散设备可用横向石英管或链式扩散炉,进行磷扩散形成P-N结。

扩散的最高温度可达到850-900℃。

这种方法制出的PN结均匀性好,方块电阻的不均匀性小于10%,少子寿命大于10 微秒。

扩散过程遵从如下反应式:

4POCl3+3O2(过量)→ 2P2O5+2Cl2(气)2P2O5+5Si → 5SiO2 + 4P 腐蚀磷硅玻璃和等离子刻蚀边缘电流通路,用化学方法除去扩散生成的副产物。

SiO2 与HF生成可溶于水的SiF62-,从而使硅表面的磷硅玻璃(掺P2O5的SiO2)溶解,化学反应为:

SiO2 +6HF → H2(SiF6)+2H2O

(4)减反射膜沉积:采用等离子体增强型化学气相沉积(PECVD: Plasma Enhanced Chemical Vapor Deposition)

积一层氮化硅减反射膜,不仅可以减少光的反射,而且由于在制备SiNx 减反射膜过程中有大量的氢原子进入,因此也起到了很好的表面钝化和体钝化的效果。

这是因为对于具有大量晶界的多晶硅材料而言,晶界的悬挂键被饱和,降低了复合中心的原因。

由于表面钝化和体钝化作用明显,就可以降低对制作太阳能电池材料的要求。

由于增强了对光的吸收,氢原子对太阳能电池起到很好的表面和体内钝化作用,从而提高了电池的短路电流和开路电压。

(5)印刷、烧结:为了从电池上获取电流,一般在电池的正、背两面制作电极。

正面栅网电极的形式和厚度要求一方面要有高的透过率,另一方面要保证栅网电极有一个尽可能低的接触电阻。

背面做成BSF结构,以减小表面电子复合,印刷后要进行高温烧结。

(6)检测分选:为了保证产品质量的一致性,通常要对每个电池片测试,并按电流和功率大小进行分类,也可根据电池效率进行分级。

(7)包装入库:将分选好的电池片一部分可以进行包装,入库,准备外卖;其他的准备进入积一层氮化硅减反射膜,不仅可以减少光的反射,而且由于在制备SiNx 减反射膜过程中有大量的氢原子进入,因此也起到了很好的表面钝化和体钝化的效果。

这是因为对于具有大量晶界的多晶硅材料而言,晶界的悬挂键被饱和,降低了复合中心的原因。

由于表面钝化和体钝化作用明显,就可以降低对制作太阳能电池材料的要求。

由于增强了对光的吸收,氢原子对太阳能电池起到很好的表面和体内钝化作用,从而提高了电池的短路电流和开路电压。

(5)印刷、烧结:为了从电池上获取电流,一般在电池的正、背两面制作电极。

正面栅网电极的形式和厚度要求一方面要有高的透过率,另一方面要保证栅网电极有一个尽可能低的接触电阻。

背面做成BSF结构,以减小表面电子复合,印刷后要进行高温烧结。

(6)检测分选:为了保证产品质量的一致性,通常要对每个电池片测试,并按电流和功率大小进行分类,也可根据电池效率进行分级。

(7)包装入库:将分选好的电池片一部分可以进行包装,入库,准备外卖;其他的准备进入电池组件生产工序待用。

电池组件生产工序待用。

晶体硅太阳能电池组件流程图

电池组件工艺流程说明:

(1)电池分选:由于采用自产电池片,电性能测试在电池片工艺

流程中已经完成,该步骤主要对电池片的色差、崩边、陷裂、缺角等外观不良进行筛选。

(2)正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,

汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。

焊接采

用热风或红外焊接方式。

焊带的长度约为电池边长的2倍。

多出的焊带在背面焊接时与后面

的电池片的背面电极相连。

(3)背面串接:背面焊接是将多片电池串接在一起形成一个组件

串。

电池片分选 电池片焊接 电池串焊接 玻璃清洗 TPT,EV A 裁

剪 电池板铺设 待压组件初测试 层压 裁边

逆电流测试 封装 固化 清洗 测试,贴标 包装

入库

(4)层压敷设:背面串接完成且经过检验合格后,将组件串、玻璃和切割好的EV A、背板按照一定的层次敷设好,准备层压。

敷设时保证各层之间的相对位置,调整好电池串间的距离,为层压打好基础。

(敷设层次:由下向上:玻璃、EV A、电池、EV A、背板)。

(5)组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EV A熔化,将电池、玻璃和背板粘接在一起,最后取出组件。

层压工艺是组件生产的关键一步,层压温度、层压时间根据EV A的性质决定。

(6)修边:层压时EV A熔化后由于压力而向外延伸固化形成毛边,所以层压完毕后应将其切除。

(7)逆电流测试:利用稳压电源在太阳能电池上外加正偏压或负偏压,然后观测红外热像图,判定电池片有无隐裂、虚焊等缺陷。

(8)装框:类似于给玻璃装一个镜框。

给玻璃组件装铝框,增加组件的强度,进一步密封电池组件,以延长电池的使用寿命。

边框和玻璃组件的缝隙用硅酮树脂填充,各边框间用角键连接。

(9)焊接接线盒:在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。

(10)高压测试:高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。

(11)组件测试:测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。

(12)包装入库:将电池片组件进行包装、入库。