苯氯苯精馏塔设计

苯-氯苯分离精馏塔设计

苯-氯苯分离精馏塔设计设计任务书1.1.1设计题目苯-氯苯连续精馏塔的设计1.1.2设计任务及操作条件1.进精馏塔的原料液含苯40%(质量%,下同),其余为氯苯;2.产品含苯不低于95%,釜液苯含量不高于2%;3.生产能力为3 万吨/年,原料液,每年工作日为300 天。

4.操作条件:(1)塔顶压强4kPa(表压);(2)进料热状态自选;(3)回流比自选;(4)加热蒸汽低压蒸汽;(5)单板压降≤0.7kPa。

设计工艺计算2设计方案的确定2.1操作压力本次设计为一般物料因此,采用常压操作。

2.2进料状况进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。

但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。

这样塔的操作比较容易控制。

不受季节气温的影响,此外泡点进料精馏段与提馏段的塔径相同,在设计和制造上也叫方便。

本次设计采用泡点进料。

2.3加热方式蒸馏釜的加热方式一般采用间接加热方式。

2.4冷却方式塔顶的冷却方式通常水冷却,应尽量使用循环水。

2.5热能利用蒸馏过程的特性是重复进行气化和冷凝。

因此,热效率很低,可采用一些改进措施来提高热效率。

因此,根据上叙设计方案的讨论及设计任务书的要求,本设计采用常压操作,泡点进料,间接蒸汽加热以及水冷的冷却方式,适当考虑热能利用。

本设计任务为分离苯—氯苯混合物。

对于二元混合物的分离,应采用连续精馏方法,设计中采用泡点进料,将混合料液经预热器加热至泡点后送入精馏塔内。

塔顶上升器采用全凝器冷凝后,部分回流。

其余部分作为塔顶产品经冷却后送入储罐。

该物系属于易分离物系,最小回流比较小,故操作回流比取最小回流比的1.4倍。

塔釜部分采用间接蒸汽加热,塔底产品经冷却后送入储罐。

工艺流程图见附图。

查阅有关资料得知苯和氯苯的一些性质如下:苯和氯苯的物理性质见下表13 精馏塔的物料衡算3.1 原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量 M A =78.11kg/kmol 氯苯的摩尔质量 M B =112.56kg/kmol029.056.112/98.011.78/02.011.78/02.0965.056.112/05.011.78/95.011.78/95.0490.056.112/6.011.78/4.011.78/4.0f =+==+==+=w d x x x 3.2 原料及塔顶、塔底产品的平均摩尔质量kmol kg M kmol kg M kmol kg M w d /56.11156.112029.01(11.78029.0/32.7956.112)965.01(11.78965.0/68.9556.112)490.01(11.78490.0f =⨯-+⨯==⨯-+⨯==⨯-+⨯=)3.3 物料衡算原料处理量 h k m o l q nF /55.4368.9567.4166==总物料衡算nWnD nW nD nF q q q q q +=+=55.43苯物料衡算nW nD wnW d nD f nF q q x q x q x q 029.0965.0490.055.43+=⨯+=联立可得hkmol q h kmol q nW nD /10.22/45.21==4塔板数的确定4.1理论板层数NT的求取由手册查得苯—氯苯物系的气液平衡数据,绘制x—y图,见表2yx图1 苯—氯相平衡曲线图x(y)t图2 苯—氯双组分溶液的温度-组成图该物系的平均相对挥发度为:400.4816.3950.3113.4399.4559.45137.57=⨯⨯⨯⨯⨯⨯=—α求最小回流比及操作回流比由于泡点进料(1=δ) 得809.0)1(1,__=-+==ffe f e x x y x x αα由ed e d x x y x R R --=+1min min可得489.0490.0809.0809.0965.0min =--=--=e e e d x y y x R取操作回流比为:685.0489.04.14.1min =⨯==R R 求精馏塔的气、液相的负荷:h koml q q h kmol q q q h koml q R q h kmol Rq q nV nVnF nL nLnD nV nD nL /14.36/24.5855.4369.14/14.3645.211685.0()1(/69.1445.21685.0=='=+=+='=⨯++==⨯==)求操作线方程精馏段操作线方程为573.0407.0+=+=x x q qx q q y d nV nD nV nL 提馏段操作线方程为018.0611.1-'='-'''='x x q qx q q y w nVnW nV nL 求相平衡方程yyyyx 400.3400.4)1(__-=--=αα逐板法求理论板层数,结果见表3解得所要总理论板层数 10=T N 块(含塔釜)进料板的位置 5=f N4.2 实际板层数的求取由图1温度—组成图查出(可依据操作压力,由泡点方程,安托因方程通过试差计算。

苯和氯苯精馏塔课程设计

苯和氯苯精馏塔课程设计一、引言苯和氯苯是常见的有机化合物,它们在工业生产中有广泛的应用。

苯和氯苯精馏塔是一种有效的分离方法,可以将两者分离出来。

本课程设计旨在探究苯和氯苯精馏塔的原理、设计方法、操作技巧和安全注意事项。

二、原理1. 精馏塔原理精馏是一种利用液体混合物中各组分沸点差异进行分离的物理过程。

精馏塔是一种基于精馏原理设计的设备,通常由填料层和板层组成。

填料层通常由多孔性材料制成,可增加液体与气体之间的接触面积,促进挥发性组分从液相向气相转移;板层则通过板孔将液体和气体分开,使得液体在不同板层之间反复蒸发和凝结,从而实现组分之间的分离。

2. 苯和氯苯之间的沸点差异苯(C6H5)的沸点为80.1℃,而氯苯(C6H5Cl)的沸点为131℃。

因此,在适当温度下,苯和氯苯可以通过精馏塔进行分离。

三、设计方法1. 精馏塔的选择根据物料性质和生产要求,选择合适的精馏塔类型。

常见的精馏塔类型有平板式、填料式、螺旋板式等。

2. 填料的选择填料是影响精馏效果的重要因素之一。

常用的填料有金属网、陶瓷球、聚合物球等。

填料的选取应考虑到其表面积、孔径大小、耐腐蚀性和可再生性等因素。

3. 操作参数的控制在操作过程中,应根据实际情况控制温度、压力和进出料量等参数。

通常情况下,应将温度控制在苯和氯苯沸点之间,并适当增加进出料量以提高分离效率。

4. 填充率的控制填充率是指填料所占据空间与总容积之比。

填充率过高会导致液体无法顺畅流动,从而影响分离效果;而填充率过低则会导致液体在塔内停留时间不足,也会影响分离效果。

一般来说,填充率应控制在50%~70%之间。

四、操作技巧1. 开始操作前应检查设备是否正常运转,并进行必要的维护保养。

2. 在进料前,应先将塔内空气排出,以避免氧化反应和爆炸事故。

3. 操作过程中应注意控制温度、压力和进出料量等参数,并及时调整。

4. 如果发现液位过高或过低,应及时采取措施调整液位。

5. 操作结束后,应清洗设备并进行必要的维护保养。

苯氯苯分离过程板式精馏塔设计课程设计精品

苯氯苯分离过程板式精馏塔设计课程设计精品海南大学课程设计书系(部、中心)材料与化工学院专业化学工程与工艺班级 10级2班课程名称化工原理课程设计设计题目名称苯-氯苯分离过程板式精馏塔设计化工单元设备设计任务书(苯—氯苯精馏装置设计)一、设计题目试设计一座苯-氯苯连续精馏装置,要求年产纯度为99.5%的氯苯26000吨,塔顶馏出液中含氯苯不得高于2%,原料液含氯苯35%(以上均为质量百分数)。

二、设计条件(一)精馏塔(1)塔顶压力 4KPa(表)(2)进料热状态自选(3)回流比自选(4)塔底加热蒸汽压力 0.5MPa(表)(5)单板压降≤0.7KPa(6)全塔效率 E T=54%(7)塔板类型——筛板或浮阀塔板(F1型)(二)换热器——配置于精馏装置中的预热器冷凝器冷却器再沸器等选一设计(1)加热介质——饱和水蒸汽0.3MPa(绝);(2)冷却介质——冷却循环水,进口温度30℃,出温度40℃;(3)换热器允许压降≯510Pa;(4)换热器类型——标准型列管式或板式换热器。

三、工作日每年工作300天,每天24小时连续运行。

四、生产厂址海南洋浦工业开发区五、设计内容(一)选择合适的精馏塔(1)精馏塔的物料衡算;(2)塔板数的确定;(3)精馏塔的工艺条件及有关物性数据的计算;(4)精馏塔的塔体工艺尺寸的计算;(5)塔板的主要工艺尺寸的计算;(6)塔板的流体力学验算与塔板负荷性能图;(7)精馏塔接管尺寸计算;(8)绘制精馏装置工艺流程图;(9)绘制精馏塔设计条件图;(10)对设计过程的评述和有关问题讨论。

(二)选择合适的换热的(1)确定设计方案——选择换热器类型;流动空间及流速的确定。

(2)确定物性数据(3)估算传热面积(4)工艺结构尺寸(5)换热器核算(6)绘制换热器设计示意图;(7)对换热器设计过程的评述和有关问题讨论。

目录第1章绪论1.1 精馏原理 (5)1.2 塔设备概述 (5)1.3 氯苯简介 (6)第2章苯-氯苯分离精馏 (7)2.1 工艺流程 (7)2.2设备选型 (8)2.2.1 塔设备的选型 (8)2.2.2 塔板的类型与选择 (9)2.3 操作条件的选择 (10)第3章工艺计算 (10)3.1 全塔的物料衡算 (10)3.1.1 原料液及塔顶、塔底产品的摩尔分率 (10)3.1.2 原料液及塔顶、塔底产品的平均摩尔质量 (10)3.1.3 原料液及塔顶底产品的摩尔流率 (11)3.2 塔板数的确定 (11)3.2.1 理论板层数N T的求取 (11)3.2.2 实际板层数的求取 (13)3.3精馏塔的工艺条件及有关物性数据的计算 (14)3.3.1 平均压强m p (14)3.3.2 平均温度m t (14)M (14)3.3.3 平均分子量m3.3.4 平均密度mρ (15)σ (16)3.3.5 液体的平均表面张力m3.3.6 液体平均粘度计算 (17)3.3.7 气、液负相体积流量负荷计算 (17)3.4 精馏塔的塔体工艺尺寸的计算 (18)3.4.1 塔径 (19)3.4.2 精馏塔有效高度 (19)3.5 塔板主要工艺尺寸的计算 (20)3.5.1 溢流装置计算 (20)3.5.2 塔板布置 (21)3.5.3 筛孔计算及其排列 (21)3.6 筛板的流体力学验算 (22)3.6.1 塔板压降 (22)3.6.2 液面落差 (23)3.6.3 液沫夹带 (23)3.6.4 漏液 (23)3.6.5 液泛 (23)3.7 塔板负荷性能图 (24)3.7.1 精馏段塔板负荷性能图 (24)3.8 塔附件的设计 (29)3.8.1 接管 (29)3.8.2 裙座 (30)3.8.3 塔板负荷性能图 (30)3.8.4 塔总体高度的设计 (31)第四章换热器的设计 (31)4.1 热量衡算 (31)4.1.1 原料预热的热量衡算 (31)4.1.2 塔顶苯的热量衡算 (32)4.1.3 再沸器的热量衡算 (32)4.2换热器(冷却器)的计算 (33)4.2.1 塔顶苯的设计 (33)4.2.2 估算传热面积 (34)4.2.3 工艺结构尺寸 (34)4.3 换热器核算 (35)4.3.1 核算压力降 (35)4.3.2 核算总传热系数 (37)4.5 对换热器设计过程的评述和有关问题的讨论 (39)致谢 (39)参考文献 (39)第1章总论1.1 氯苯简介氯苯为无色液体,分子式为C6H5Cl。

化工原理课程设计苯-氯苯精馏塔

化工原理课程设计苯-氯苯精馏塔

苯-氯苯精馏塔是一种常用的化学反应装置,它的主要作

用是分离混合物中的不同组分。

该装置利用液体的沸点来实现分离,可以有效地调节不同物质的比例。

它的基本结构包括精馏塔的体积、高度、温度和压力等参数,以及控制系统和气体供应系统。

苯-氯苯精馏塔的工作原理是将混合物加入到精馏塔中,

混合物中的不同物质会按照它们的沸点从低温到高温依次进行分离。

在精馏塔中,混合物会在蒸汽和冷却水的作用下,进行分离,蒸汽会使低沸点的物质从塔底升至塔顶,而高沸点的物质会沿着塔体下降到塔底,最终实现分离。

苯-氯苯精馏塔具有结构简单、操作方便、操作安全、运

行可靠、成本低等优点,在化工生产中具有重要的应用价值。

苯-氯苯精馏塔的设计要考虑许多因素,包括塔体的体积、高度、温度和压力,以及控制系统和气体供应系统。

精馏塔的体积太小或太大都会影响分离效果,而温度和压力也是影响分离效果的重要因素,控制系统和气体供应系统也必须考虑进去。

苯-氯苯精馏塔是一种常用的化学反应装置,它可以有效

地调节不同物质的比例,在化工生产中具有重要的应用价值。

在设计精馏塔时,要考虑到精馏塔的体积、高度、温度和压力,以及控制系统和气体供应系统,以确保精馏塔的正常运行。

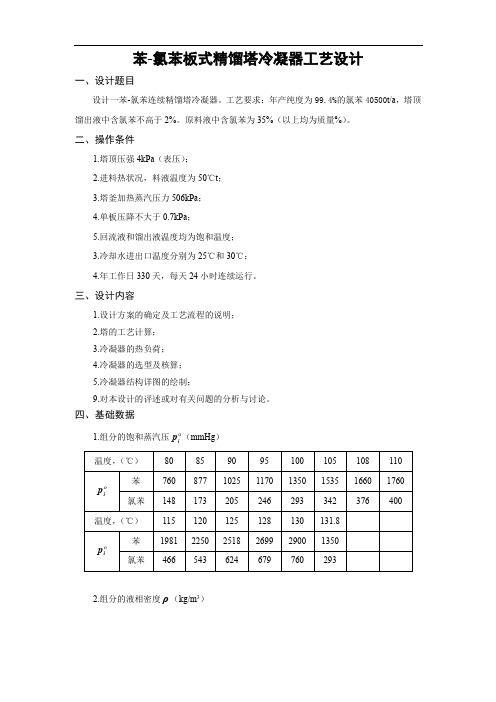

苯氯苯板式精馏塔冷凝器工艺设计

苯-氯苯板式精馏塔冷凝器工艺设计一、设计题目设计一苯-氯苯连续精馏塔冷凝器。

工艺要求:年产纯度为99.4%的氯苯40500t/a,塔顶馏出液中含氯苯不高于2%。

原料液中含氯苯为35%(以上均为质量%)。

二、操作条件1.塔顶压强4kPa(表压);2.进料热状况,料液温度为50℃t;3.塔釜加热蒸汽压力506kPa;4.单板压降不大于0.7kPa;5.回流液和馏出液温度均为饱和温度;3.冷却水进出口温度分别为25℃和30℃;4.年工作日330天,每天24小时连续运行。

三、设计内容1.设计方案的确定及工艺流程的说明;2.塔的工艺计算;3.冷凝器的热负荷;4.冷凝器的选型及核算;5.冷凝器结构详图的绘制;9.对本设计的评述或对有关问题的分析与讨论。

四、基础数据p(mmHg)1.组分的饱和蒸汽压οi2.组分的液相密度ρ(kg/m3)纯组分在任何温度下的密度可由下式计算苯 t A 187.1912-=ρ 推荐:t A 1886.113.912-=ρ 氯苯 t B 111.11127-=ρ 推荐:t B 0657.14.1124-=ρ 式中的t 为温度,℃。

3.组分的表面张力σ(mN/m )双组分混合液体的表面张力m σ可按下式计算:AB B A BA m x x σσσσσ+=(B A x x 、为A 、B 组分的摩尔分率)4.氯苯的汽化潜热常压沸点下的汽化潜热为35.3×103kJ/kmol 。

纯组分的汽化潜热与温度的关系可用下式表示:38.01238.012⎪⎪⎭⎫ ⎝⎛--=t t t t r r c c (氯苯的临界温度:C 2.359︒=c t )苯-氯苯板式精馏塔的工艺计算书(精馏段部分)一、设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

苯-氯苯板式精馏塔的工艺设计.

化工原理课程设计——苯-氯苯板式精馏塔的工艺设计工艺计算书目录苯-氯苯分离过程板式精馏塔设计任务 (2)一.设计题目 (2)二.操作条件 (2)三.塔板类型 (2)四.工作日 (2)五.厂址 (2)六.设计内容 (2)七.设计基础数据 (3)符号说明 (4)设计方案 (7)一.设计方案的思考 (7)二.设计方案的特点 (7)三.工艺流程 (7)苯-氯苯板式精馏塔的工艺计算书 (7)一.设计方案的确定及工艺流程的说明 (8)二.全塔的物料衡算 (8)三.塔板数的确定 (9)四.塔的精馏段操作工艺条件及相关物性数据的计算 (12)五.精馏段的汽液负荷计算 (15)六.塔和塔板主要工艺结构尺寸的计算 (15)七.塔板负荷性能图 (20)八.附属设备的的计算及选型 (23)筛板塔设计计算结果 (33)设计评述 (34)一.设计原则确定 (34)二.操作条件的确定 (34)设计感想 (36)苯-氯苯板式精馏塔的工艺设计苯-氯苯分离过程板式精馏塔设计任务一.设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为99.8%的氯苯50000t,塔顶馏出液中含氯苯不高于2%。

原料液中含氯苯为38%(以上均为质量%)。

二.操作条件1.塔顶压强4kPa(表压);2.进料热状况,自选;3.回流比,自选;4.塔底加热蒸汽压力0.5MPa(表压);5.单板压降不大于0.7kPa;三.塔板类型筛板或浮阀塔板(F1型)。

四.工作日每年300天,每天24小时连续运行。

五.厂址厂址为天津地区。

六.设计内容1.精馏塔的物料衡算;2.塔板数的确定;3.精馏塔的工艺条件及有关物性数据的计算;4.精馏塔的塔体工艺尺寸计算;5.塔板主要工艺尺寸的计算;6.塔板的流体力学验算;7.塔板负荷性能图;8.精馏塔接管尺寸计算;9.绘制生产工艺流程图;10.绘制精馏塔设计条件图;11.绘制塔板施工图(可根据实际情况选作);12.对设计过程的评述和有关问题的讨论。

苯氯苯精馏塔设计

设计任务一. 设计题目:苯-氯苯连续精馏塔的设计二. 设计任务及操作条件1. 进精馏塔的原料液含苯40%(质量%,下同),其余为氯苯;2. 产品含苯不低于95%,釜液苯含量不高于2%;3. 生产能力为96 吨/day(24h)原料液。

4. 操作条件(1)塔顶压强4kPa(表压);(2)进料热状态自选;(3)回流比自选;(4)塔底加热蒸汽压力:0.5MPa(5)单板压降≤ 0.7kPa。

三. 设备形式:筛板塔或浮阀塔四. 有关物性参数五. 设计内容(一)设计方案的确定及流程说明(二)精馏塔的物料衡算(三)塔板数的确定1、理论塔板数计算2、实际塔板数计算(四)塔体工艺尺寸计算1、塔径的计算2、塔的有效高度计算(五)塔板主要工艺尺寸的计算(1)溢流装置计算(堰长、堰高、弓形降液管宽度和截面积、降液管底隙高度)(2)塔板布置(边缘区宽度确定、开孔区面积计算、筛孔计算及排列)(3)塔板的流体力学验算(4)塔板的负荷性能图(六)设计结果概要或设计一览表(七)辅助设备选型与计算(八)生产工艺流程图及精馏塔的工艺条件图(九)对本设计的评述或有关问题的分析讨论符号说明:英文字母Aa---- 塔板的开孔区面积,m2Af---- 降液管的截面积, m2Ao---- 筛孔区面积, m2A T----塔的截面积m2△P P----气体通过每层筛板的压降C----负荷因子无因次t----筛孔的中心距C20----表面张力为20mN/m的负荷因子do----筛孔直径u’o----液体通过降液管底隙的速度D----塔径m Wc----边缘无效区宽度e v----液沫夹带量kg液/kg气Wd----弓形降液管的宽度E T----总板效率Ws----破沫区宽度R----回流比Rmin----最小回流比M----平均摩尔质量kg/kmolt m----平均温度℃g----重力加速度9.81m/s2Z----板式塔的有效高度Fo----筛孔气相动能因子kg1/2/(s.m1/2)hl----进口堰与降液管间的水平距离m θ----液体在降液管内停留时间h c----与干板压降相当的液柱高度mυ----粘度hd----与液体流过降液管的压降相当的液注高度m ρ----密度hf----塔板上鼓层高度m σ----表面张力h L----板上清液层高度mΨ----液体密度校正系数h1----与板上液层阻力相当的液注高度m 下标ho----降液管的义底隙高度m max----最大的h ow----堰上液层高度m min----最小的h W----出口堰高度m L----液相的h’W----进口堰高度m V----气相的hσ----与克服表面张力的压降相当的液注高度mH----板式塔高度mH B----塔底空间高度mHd----降液管内清液层高度mH D----塔顶空间高度mH F----进料板处塔板间距mH P----人孔处塔板间距mH T----塔板间距mH1----封头高度mH2----裙座高度mK----稳定系数l W----堰长mLh----液体体积流量m3/hLs----液体体积流量m3/sn----筛孔数目P----操作压力KPa△P---压力降KPa△Pp---气体通过每层筛的压降KPaT----理论板层数u----空塔气速m/su0,min----漏夜点气速m/su o’ ----液体通过降液管底隙的速度m/s V h----气体体积流量m3/hV s----气体体积流量m3/sW c----边缘无效区宽度mW d----弓形降液管宽度mW s ----破沫区宽度mZ ---- 板式塔的有效高度m希腊字母δ----筛板的厚度mτ----液体在降液管内停留的时间sυ----粘度mPa.sρ----密度kg/m3----表面张力N/mφ----开孔率无因次α----质量分率无因次下标Max---- 最大的Min ---- 最小的L---- 液相的V---- 气相的筛板塔的工艺设计计算结果总表:板式塔设计 一、设计方案的选定及流程简图1.设计任务为二元精馏,宜采用连续精馏过程。

苯-氯苯设计条件

一.设计题目

苯-氯苯板式精馏塔的工艺设计

二.设计任务及操作条件

(1)进精馏塔的料液含氯苯35%(质量).其余为苯。

(2)产品的氯苯含量不得低于99.8%(质量)。

(3) 塔顶馏出液中含氯苯不高于2% (质量)。

(4) 进料量12500kg/h,每年330天,每天24小时连续运行。

(5)操作条件

常压精馏塔顶压强4Kpa(表压);

加压精馏塔顶压强280Kpa(表压);

进料热状态自选;

回流比R=(1.1~2)R min自选,本文中选R=2R min;

加热蒸汽压强 1.6*106pa(表压);

单板压降≯0.7Kpa;

1.1

2.2工艺草图

图2-1 精馏塔物料流程简图(按此图修改)

原料先进入常压精馏塔,此塔为常压操作,塔顶采出一部分苯产品,塔釜液经换热后送入加压精馏塔。

加压精馏塔塔顶采出剩余苯,塔釜得到氯苯产品。

双塔精馏流程简单、操作方便、运行稳定。

将传统的单塔精馏改为双塔连续精馏工艺后,利用加压精馏塔塔顶苯蒸汽作为常压精馏塔塔釜加热热源,可显著降低整个精馏工序的能耗,同时加压精馏塔塔顶也无需循环水冷却,有效地降低了精馏工序的能耗。

相对传统单塔精馏过程大约可节省40%的能耗。

常压塔塔顶采出总苯产品流量的55%,剩余苯由加压塔塔顶采出,全部氯苯由加压塔塔釜采出。

计算过程和相关内容参照肖富龙论文。

苯和氯苯精馏塔课程设计案例

苯和氯苯精馏塔课程设计案例标题:苯和氯苯精馏塔课程设计案例第一部分:引言在化工工艺设计领域,精馏塔是一种常用的分离设备,广泛应用于各种化工过程中。

苯和氯苯的精馏塔设计案例是一个非常经典的课程设计项目,涵盖了许多热力学、传质和动力学等方面的知识。

本文将通过深度探讨这个课程设计案例,以帮助读者更全面、深刻地理解苯和氯苯精馏塔设计的关键要素与挑战。

第二部分:基本概念及要求在开始深入探讨之前,我们首先需要了解苯和氯苯分离的基本概念和设计要求。

苯和氯苯在常温常压下具有不同的沸点,因此通过精馏的方式可以实现它们的有效分离。

精馏塔的设计目标是使苯和氯苯分别以高纯度的形式从顶部与底部输出。

还需考虑能耗、设备尺寸和经济性等因素。

第三部分:热力学分析在苯和氯苯精馏塔的热力学分析中,我们将深入研究物质平衡、能量平衡和相平衡等方面的内容。

物质平衡方程可以帮助我们确定顶部和底部的进料和产品流量。

能量平衡方程则用于计算塔内的热量传递和热效率。

而相平衡方程则是为了理解和描述苯和氯苯在不同温度下的相互溶解性,从而优化塔内的分馏效果。

第四部分:传质分析在苯和氯苯精馏塔的传质分析中,我们将探讨传质速率、传质系数和质量传递的关系。

了解传质过程的基本原理对于塔内的传质效果和分离效率有着重要的影响。

我们将讨论传质过程中的界面质量传递、液相和气相传质系数的计算方法,以及塔底的液相回流和顶部的蒸汽相回流对传质的影响。

第五部分:动力学分析在苯和氯苯精馏塔的动力学分析中,我们将详细研究它们的动态行为和稳态操作过程。

了解塔内的动力学特性对于控制塔内的温度、压力和流量等参数具有重要意义。

我们将讨论塔的响应时间、压力平衡和流量控制等方面的知识,以帮助读者更好地理解塔的动态操作和优化。

第六部分:总结与回顾在本文的最后一部分,我们将对苯和氯苯精馏塔课程设计案例进行总结与回顾。

我们会从深度和广度两个维度对所探讨的内容进行总结,以帮助读者更全面、深刻和灵活地理解苯和氯苯精馏塔设计的关键要素与挑战。

苯-氯苯的精馏设计

0 PA 101.08 a 0 =19.684 = 5.14 PB

同理计算剩下的数据列入表 1:常压下苯—氯苯的气液平衡数据 p0 ������ (Kpa) 80 101.08 90 136.33 100 179.55 110 234.08 120 299.25 130 377.72 131.8 385.70 由表 1 可以得知: t(℃) 相对挥发度 a=

1 ρ LFm

= 796.6 + 1021 → ρLFm =873.4Kg/m3

3 精 =(ρLDm +ρLFm )/2=(820.5+873.4)/2=845Kg/m

0.6

0.4

故精馏段平均液相密度ρLm *气相密度ρVm ρVm

P m M Vm 精 = Rt m 精

= 8.314×(87.5+273)=2.75Kg/m3

1 ρ LDm

= 817 +1039 → ρLDm =820.5Kg/m3

0.684×78 0.684×78+(1−0.684 )×112.5

0.98 0.02

进料板:由xF =0.684=xA → αA =

= 0.6 → αB = 0.4

t F =97℃时用内差法得知:ρLA =796.6Kg/m3 ;ρLB =1023Kg/m3

V M Vm 精

Vm 精

= 3600 X2.75 =0.41m3 /s

50.53X79.8

L=RD=0.504× 33.6=16.93Kmol/h Ls =3600 ρ

L M Lm 精

Lm 精

= 3600 X 845 =4.7X10−4 m3 /s → Lh =4.7X10−4 X 3600=1.692m3 /h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计任务一. 设计题目:苯-氯苯连续精馏塔的设计二. 设计任务及操作条件1. 进精馏塔的原料液含苯40%(质量%,下同),其余为氯苯;2. 产品含苯不低于95%,釜液苯含量不高于2%;3. 生产能力为96 吨/day(24h)原料液。

4. 操作条件(1)塔顶压强4kPa(表压);(2)进料热状态自选;(3)回流比自选;(4)塔底加热蒸汽压力:0.5MPa(5)单板压降≤ 0.7kPa。

三. 设备形式:筛板塔或浮阀塔四. 有关物性参数五. 设计内容(一)设计方案的确定及流程说明(二)精馏塔的物料衡算(三)塔板数的确定1、理论塔板数计算2、实际塔板数计算(四)塔体工艺尺寸计算1、塔径的计算2、塔的有效高度计算(五)塔板主要工艺尺寸的计算(1)溢流装置计算(堰长、堰高、弓形降液管宽度和截面积、降液管底隙高度)(2)塔板布置(边缘区宽度确定、开孔区面积计算、筛孔计算及排列)(3)塔板的流体力学验算(4)塔板的负荷性能图(六)设计结果概要或设计一览表(七)辅助设备选型与计算(八)生产工艺流程图及精馏塔的工艺条件图(九)对本设计的评述或有关问题的分析讨论符号说明:英文字母Aa---- 塔板的开孔区面积,m2Af---- 降液管的截面积, m2Ao---- 筛孔区面积, m2A T----塔的截面积m2△P P----气体通过每层筛板的压降C----负荷因子无因次t----筛孔的中心距C20----表面张力为20mN/m的负荷因子do----筛孔直径u’o----液体通过降液管底隙的速度D----塔径m Wc----边缘无效区宽度e v----液沫夹带量kg液/kg气Wd----弓形降液管的宽度E T----总板效率Ws----破沫区宽度R----回流比Rmin----最小回流比M----平均摩尔质量kg/kmolt m----平均温度℃g----重力加速度9.81m/s2Z----板式塔的有效高度Fo----筛孔气相动能因子kg1/2/(s.m1/2)hl----进口堰与降液管间的水平距离m θ----液体在降液管内停留时间h c----与干板压降相当的液柱高度mυ----粘度hd----与液体流过降液管的压降相当的液注高度m ρ----密度hf----塔板上鼓层高度m σ----表面张力h L----板上清液层高度mΨ----液体密度校正系数h1----与板上液层阻力相当的液注高度m 下标ho----降液管的义底隙高度m max----最大的h ow----堰上液层高度m min----最小的h W----出口堰高度m L----液相的h’W----进口堰高度m V----气相的hσ----与克服表面张力的压降相当的液注高度mH----板式塔高度mH B----塔底空间高度mHd----降液管内清液层高度mH D----塔顶空间高度mH F----进料板处塔板间距mH P----人孔处塔板间距mH T----塔板间距mH1----封头高度mH2----裙座高度mK----稳定系数l W----堰长mLh----液体体积流量m3/hLs----液体体积流量m3/sn----筛孔数目P----操作压力KPa△P---压力降KPa△Pp---气体通过每层筛的压降KPaT----理论板层数u----空塔气速m/su0,min----漏夜点气速m/su o’ ----液体通过降液管底隙的速度m/s V h----气体体积流量m3/hV s----气体体积流量m3/sW c----边缘无效区宽度mW d----弓形降液管宽度mW s ----破沫区宽度mZ ---- 板式塔的有效高度m希腊字母δ----筛板的厚度mτ----液体在降液管内停留的时间sυ----粘度mPa.sρ----密度kg/m3----表面张力N/mφ----开孔率无因次α----质量分率无因次下标Max---- 最大的Min ---- 最小的L---- 液相的V---- 气相的筛板塔的工艺设计计算结果总表:板式塔设计 一、设计方案的选定及流程简图1.设计任务为二元精馏,宜采用连续精馏过程。

根据设计任务,可以采用筛 板塔,因为筛板塔造价比较低廉,且处理量大。

原料采用泡点进料,塔顶采用全 凝器,塔釜采用饱和蒸汽间接蒸汽加热。

2.3. A. 操作压强——常压;常压下苯和氯苯的沸点分别为80.1℃和131.7℃,两者沸点相差较大,常压即可较好分离。

B. 进料热状态——泡点进料;避免受季节气温影响。

C. 设计点的选择——塔顶第一块板二、精馏塔的工艺计算(一)料液及塔顶产品含苯的摩尔分率苯和氯苯的摩尔质量分别为78.11kg/kmol 和126.61kg/kmol 。

49.061.112/6011.78/4011.78/40=+=F x965.061.112/511.78/9511.78/95=+=D x029.061.112/98111.78/211.78/2=+=W x(二)平均摩尔质量 kmol kg M F /71.9561.112)49.01(49.011.78=⨯-+⨯=km ol /kg 32.7961.112965.0111.78965.0=⨯-+⨯=)(D Mkmol /kg 61.11161.112)029.0111.78029.0=⨯-+⨯=(W M(三) 料液及塔顶、底产品的摩尔流率生产力为96t/day 原料液,则h kmol M F F /79.4171.95400024/96000===,由全塔物料恒算:F=D+W0.49F=0.965D+0.029W解得:F=41.79kmol/h D=20.58kmol/h W=21.21koml/h(四)常压下苯-氯苯混合液相平衡关系1、纯组分的饱和蒸汽压P o 和温度t 的关系:Ct BA P o +-=ln 查表得:2、常压(101.3kPa )下苯-氯苯的气液相平衡数据:计算示例:取温度t=85℃9008.15lnP oA =o A P =881.6mmHg60.5515.2738512.32950676.16ln -+-=o B P g mm 1.177H P o B =827.01.1776.8811.177760=--=--=o B o A o B P P P P x 960.0827.07606.881=⨯==x P P y o A 979.41.1776.881===∂o B oA P P常压下苯-氯苯气液相平衡数据(P=760mmHg)表一温度℃oAP(mmHg)oBP(mmHg)x y80.1 759.95587135 147.990506581.00007210971.00001404155.135166362381.03 781.97009639 153.182457070.965059592440.992957555955.104828002785 881.62258856 177.051652810.827380633530.959786126134.979465452990 1020.9322077 211.347718260.677696137840.910370808094.830580694697.63103 1265.8451051 273.94021280.490026605360.816181289154.6208809292100 1350.413593 296.161056690.439969482950.781764171444.5597270895105 1543.1402339 347.845179730.344814294020.700127382034.4362846572110 1756.2747867 406.547489690.261869572540.605151220594.3199744954115 1991.1604546 472.933451220.189080123150.495380084184.2102339124120 2249.1603571 547.699996160.124775168850.369262320184.106555364125 2531.6539512 631.574538250.0675895233010.225149057534.008480073128.72 2758.5456844 700.334168940.0289891639460.10522096463.9388991808130 2840.0334709 725.313851490.0164022446240.0612933206973.9155924916131.5 2937.8044231 755.475904020.00207305909230.00801347654053.8886805092苯-氯苯气液平衡相图(五)塔板数的确定1、q 线方程。

因为采用泡点进料,所以q=1,则x q =x F2、相对挥发度∂的确定。

∂由试差法求的: 表一中第四栏结果在x F =0.49时,∂=4.62。

试差方法:在excel 表格中,设定各个参数的计算公式,然后按缩小范围的方法,逐步改变温度t 的值,直至某一温度对应的x 值为0.49,此时的∂值即为所求相对挥发度。

计算所用excel 表格见附表: 设计-苯-氯苯气液相数据表.excel97.63103 1265.8451051 273.9402128 0.49002660536 0.81618128915 4.62088092923、最小回流比R min 和实际回流比R 的确定qq q D x y y x R --=minx D =0.965 x q =0.49y q =()()816.049.0162.4149.062.411=⨯-+⨯=-∂+∂qq x xqq q D x y y x R --=min =457.049.0816.0816.0965.0=--取R =1.9R min =1.9⨯0.457=0.8684、理论塔板数计算L=RD=0.868×20.58=17.86kmol/hV =(R+1)D=(0.868+1)×20.58=38.44kmol/hkmol/h 65.5979.41186.17'=⨯+=+=qF L Lh kmol V V /44.38'==精馏段操作线方程:517.0465.011+=+++=x R xx R R y D 提留段操作线方程:016.0'55.1'''''-=-=x x V Wx V L y w作图法求理论塔板数N T :由图得N T =8(含塔釜),第 4块板为进料板5、实际塔板数计算:板效率可用公式:()245.0049.0-∂=L E μ①温度通过气液平衡关系,使用试差法,求得各温度见表一红色标注;读得:t D t F t W精馏段平均温度1-t提留段平均温度2t-温度(℃) 81.0397.63128.7289.33113.18②黏度通过温度查液体黏度共线图(化工原理上册p276),苯、氯苯不同温度下的黏度见下表:液相平均黏度用公式:∑=iiLm x μμlg lg 计算以温度为81.03℃为例计算:B B A A L x x μμμlg lg lg m ⋅+⋅==512.0387.0lg 965.01305.0lg 965.0-=⨯-+⨯)(mPas L 308.0m =μ其它各组计算结果见上表③实际塔板数N精馏段相对挥发度:85.4=∂ 提留段相对挥发度:25.4=∂精馏段:()45.0292.085.449.0245.01=⨯⨯=-E99.845.0/4/4101≈===E N P (块)提留段:48.025.025.449.0245.02=⨯⨯=-)(E725.648.0/1482≈=--=)(P N (块)则N=9+7=16(块)全塔效应E T =.%441618=-=N N T加料板在第944.04==m 块板(从塔顶往下数)(六)相关物性数据计算I. 平均压强P D =4+101.3=105.3kPa P F =P D +9×0.7=111.6kPaP w =P F +7×0.7=116.5kPa则精馏段平均压强P=(P D +P F )/2=108.5kPa提留段平均压强P'= (P F +P w )/2=114.05kPaII. 密度不同温度下苯-氯苯密度气相密度计算公式:OO V TP MP T 4.22=ρ液相密度计算公式:BBAALx x ρρρ+=1(x A 、x B 为质量百分含量)由下表可知精馏段和提留段x,y 的组成1、精馏段; 液相x=0.696 气相y=0.918液相kmol kg M L /6.8861.112)696.01(696.011.781=⨯-+⨯=气相kmol kg V M /94.8061.112)918.01(918.011.781=⨯-+⨯=—拉格郎日法求ρ:8158033.898155.792801001--=--A ρ 31m /kg 2.851=A ρ 1042101980100=--31m /kg 3.1031=B ρ则:311m /kg 79.9123.10316136.012.8516.88/696.011.781=⇒-+⨯=L L ρρ31m /kg 92.24.223.10115.27333.8994.805.10815.273=⨯⨯+⨯⨯=)(V ρ2、提留段;液相x=0.215 液相y=0.537液相kmol /kg 2.10561.112)215.01(215.011.782___=⨯-+⨯=L M气相kmol kg V M /1.9461.112)537.01(537.011.782____=⨯-+⨯=提留段113.18℃ X=0.215 Y=0.538 精馏段 89.33℃X=0.696Y=0.918322m /kg 9.7765.79210018.1135.7929.768100120=⇒--=--A A ρρ322m /kg 1.100410191008.11310194.996100120=⇒--=--B B ρρ则:322m /kg 2.9591.100416.019.7762.105/215.011.781=⇒-+⨯=L L ρρ32m /kg 40.34.223.10118.11315.2731.948.11515.273=⨯⨯+⨯⨯=)(V ρIII. 表面张力 不同温度下苯-氯苯表面张力液体平均表面张力公式:∑==ni i i Lm x 1σσ ①塔顶液相表面张力m /m 09.2127.218003.8127.2185.1880100N A A =⇒--=--σσm /m 63.2375.238003.8175.2357.2180100N B B =⇒--=--σσm /m 18.2163.23)965.01(09.21965.0m N LD =⨯-+⨯=σ ②进料板液相表面张力m /m 83.2175.238063.9775.2357.2180100m/m 14.1927.218063.9727.2185.1880100N N B B A A =⇒--=--=⇒--=--σσσσm /m 51.2083.2149.0114.1949.0m N LF =⨯-+⨯=)(σ③塔底液相表面张力m/m 41.1850.18029.0148.15029.0m/m 50.1842.1912072.12842.1932.17120140m/m 48.1549.1612072.12849.1617.14120140m N N N LW B B A A =⨯-+⨯==⇒--=--=⇒--=--)(σσσσσ④精馏段液相平均表面张力m/m 89.2073.22696.0108.20696.0m/m 73.2275.2333.8975.2357.2180100m/m 08.2027.218033.8927.2185.1880100B N N N LM B A A =⨯-+⨯==⇒-=--=⇒--=--)(精σσσσσ⑤提留段液相表面张力m/m 54.1915.20215.0129.17215.0m/m 15.2057.2110018.11357.2142.19100120m/m 29.1785.1810018.11385.1849.16100120m N N N L B B A A =⨯-+⨯==⇒--=--=⇒--=--)(提σσσσσ三、塔和塔板主要工艺尺寸的设计I.气液相负荷的计算⑴精馏段 质量流量skg h kg V V V s kg h kg L L MM L /864.0/33.311144.3894.801/440.0/40.158286.176.88_______11____1==⨯=•===⨯=•=体积流量s /m 296.092.2864.0s/m 1082.479.912440.0311134111===⨯===-V S L S V V L L ρρ⑵提留段 质量流量s/kg 005.1h /kg 20.361744.381.942s /kg 743.1h /kg 18.627565.592.1052'_______2'_______2==⨯=•===⨯=•=V ML M V V L L体积流量s /m 296.040.3005.12V s /m 1082.12.959743.132S233222===⨯===-V L S V L L ρρII.板间距取板间距H T =450mm ,板上液层高h L =60mmm m 39060450h =-=-L T HIII.塔径D ㈠精馏段按Smith 法求空塔气速u max (即泛点速度u f )029.092.279.912296.01082.45.042/11111=⎪⎭⎫ ⎝⎛⨯⨯=⎪⎪⎭⎫⎝⎛⋅⎪⎪⎭⎫ ⎝⎛-V L S S V L ρρ查图(化工原理下册P129)得:C 20=0.082 086.02089.20082.02020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=L C C σ s /m 518.192.292.279.912086.0max =-⨯=-•=V V L C u ρρρ 取u=0.6u max =s /m 912.052.17.0=⨯m 643.0912.014.3296.044=⨯⨯==u V D S π 圆整得D=700mm ㈡ 提留段 103.040.32.959296.01082.15.03212222=⎪⎭⎫ ⎝⎛⨯⨯=⎪⎪⎭⎫ ⎝⎛⋅⎪⎪⎭⎫ ⎝⎛-V L S S V L ρρ查图(化工原理下册P129)得:C 20=0.078076.02054.19078.02020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=L C C σs /m 274.140.340.32.959076.0max =-⨯=-•=V V L C u ρρρ 取u=0.7u f =0.6⨯1.274=0.892m/sm 650.0892.014.3296.044=⨯⨯==u V D S π 圆整得D=700mmIV . 溢流装置设计塔径700,采用单溢流平顶弓形堰、弓形降液管、凹形液盘。