缬沙坦粗品合成第一工序 甲酯

沙库巴曲缬沙坦合成工艺

沙库巴曲缬沙坦合成工艺

沙库巴曲缬沙坦是一种常用的抗高血压药物,其合成工艺经过多年的研究和改进,已经取得了重要的进展。

下面将介绍一种常见的沙库巴曲缬沙坦合成工艺。

首先,合成沙库巴曲缬沙坦的前体化合物是一种称为酐的物质。

该酐通过与一种活性试剂反应,发生酰化反应,生成酯化物。

这一步骤是整个合成工艺的核心步骤之一。

接下来,通过加热和溶剂萃取等步骤,将酯化物中的杂质去除,使得产物的纯度得到提高。

这一步骤需要进行多次反复,以确保产物的纯度能够满足药物合格标准。

然后,将纯化后的酯化物与一种碱反应,进行酯水解反应。

这一步骤将酯化物中的酯基转化为酸基,并与碱中的阳离子形成盐。

通过晶体分离和溶剂萃取,可以得到纯净的酸盐产物。

最后,通过与一种特定的酸反应,将酸盐产物中的酸基转化为沙库巴曲缬沙坦的活性部分。

这一步骤需要进行加热和溶剂萃取等操作,以提高产物的纯度。

整个合成工艺中,控制反应的温度、反应时间、溶剂的选择等因素十分重要。

合理的反应条件可以提高产物的收率和纯度,并减少副反应的发生。

此外,反应设备的选择和操作技术的熟练程度也对合成工艺的成功起到关键作用。

总之,沙库巴曲缬沙坦的合成工艺是一个复杂而严谨的过程。

通过多次反复的反应、纯化和分离步骤,最终可以得到纯净的沙库巴曲缬沙坦产品。

这一工艺的成功应用,为高血压患者提供了一种安全、有效的治疗选择。

抗高血压药缬沙坦的新合成方法

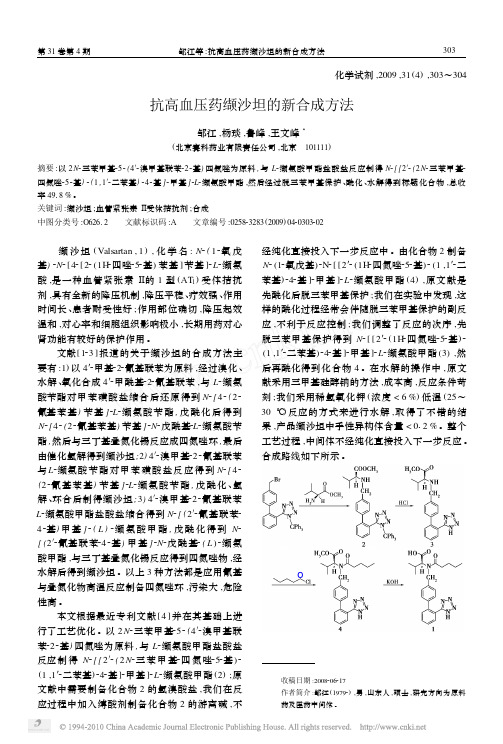

化学试剂,2009,31(4),303~304抗高血压药缬沙坦的新合成方法邹江,杨琰,鲁峰,王文峰3(北京赛科药业有限责任公司,北京 101111)摘要:以2N 2三苯甲基252(4′2溴甲基联苯222基)四氮唑为原料,与L 2缬氨酸甲酯盐酸盐反应制得N 2[[2′2(2N 2三苯甲基2四氮唑252基)2(1,1′2二苯基)242基]2甲基]2L 2缬氨酸甲酯,然后经过脱三苯甲基保护、酰化、水解得到标题化合物,总收率4918%。

关键词:缬沙坦;血管紧张素Ⅱ受体拮抗剂;合成中图分类号:O626.2 文献标识码:A 文章编号:025823283(2009)0420303202收稿日期:2008206217作者简介:邹江(19792),男,山东人,硕士,研究方向为原料药及医药中间体。

缬沙坦(Valsartan ,1),化学名:N 2(12氧戊基)2N 2[42[22(1H 2四唑252基)苯基]苄基]2L 2缬氨酸,是一种血管紧张素Ⅱ的1型(AT 1)受体拮抗剂,具有全新的降压机制,降压平稳、疗效强、作用时间长、患者耐受性好;作用部位确切,降压起效温和,对心率和细胞组织影响极小,长期用药对心肾功能有较好的保护作用。

文献[123]报道的关于缬沙坦的合成方法主要有:1)以4′2甲基222氰基联苯为原料,经过溴化、水解、氧化合成4′2甲酰基222氰基联苯,与L 2缬氨酸苄酯对甲苯磺酸盐缩合后还原得到N 2[42(22氰基苯基)苄基]2L 2缬氨酸苄酯,戊酰化后得到N 2[42(22氰基苯基)苄基]2N 2戊酰基2L 2缬氨酸苄酯,然后与三丁基叠氮化锡反应成四氮唑环,最后由催化氢解得到缬沙坦;2)4′2溴甲基222氰基联苯与L 2缬氨酸苄酯对甲苯磺酸盐反应得到N 2[42(22氰基苯基)苄基]2L 2缬氨酸苄酯,戊酰化、氢解、环合后制得缬沙坦;3)4′2溴甲基222氰基联苯L 2缬氨酸甲酯盐酸盐缩合得到N 2[(2′2氰基联苯242基)甲基]2(L )2缬氨酸甲酯,戊酰化得到N 2[(2′2氰基联苯242基)甲基]2N 2戊酰基2(L )2缬氨酸甲酯,与三丁基叠氮化锡反应得到四氮唑物,经水解后得到缬沙坦。

缬沙坦生产工艺

缬沙坦生产工艺缬沙坦是一种抗高血压药物,它通过抑制血管紧张素Ⅱ从而达到降血压的作用。

缬沙坦的生产工艺主要包括原料药的合成和制剂的制备两个部分。

原料药的合成主要包括以下步骤:1. 原料准备:将对甲苯磺酰胺、对甲苯磺酰氯、间甲氧基乙基氯化铵、尿素、氯乙酸以及其他辅助原料按照一定的配比准备好。

2. 中间体的合成:将对甲苯磺酰胺与对甲苯磺酰氯在一定的温度和时间下反应,生成4-氯-1-[(2-cyanoethoxy)carbonyl]benzene(合成中间体1)。

3. 改性反应:将合成中间体1与间甲氧基乙基氯化铵在一定的温度和时间下反应,生成2-n-丙氧基-4-氯-1-[(2-cyanoethoxy)carbonyl]benzene(合成中间体2)。

4. 氨解反应:将合成中间体2与尿素在一定的温度和时间下反应,生成[(3-methyl-2H-tetrazol-5-yl)-methyl]carbonyl]-L-valine。

5. 氯乙酸化反应:将[(3-methyl-2H-tetrazol-5-yl)methyl]carbonyl]-L-valine与氯乙酸在一定的温度和时间下反应,生成缬沙坦的最终产物。

制剂的制备主要包括以下步骤:1. 原料药的提取:将缬沙坦原料药与其他辅助原料按照一定的比例混合,并用适当的溶剂进行提取。

2. 溶液的制备:将提取得到的原料药溶解在适当的溶剂中,并加入一定的辅料和稳定剂。

3. 调整溶液的酸碱度:根据药物的特性,通过添加酸或碱来调整溶液的酸碱度。

4. 混合均匀:将调整好酸碱度的溶液进行混合,并通过搅拌或者其他方法使其均匀混合。

5. 过滤:将混合好的溶液经过过滤以去除杂质和固体颗粒。

6. 填充和封闭:将过滤好的溶液填充到合适的药用容器中,并进行封闭以防止外界污染。

7. 包装和贮存:对填充好的药品进行包装,以便于运输和贮存。

以上就是缬沙坦的生产工艺的主要步骤,通过这些步骤可以生产出高质量的缬沙坦原料药和制剂。

缬沙坦生产工艺

缬沙坦生产工艺姓名:谢青松学号:11110020128一、概述(1)化学结构与临床应用缬沙坦的化学名称为N-(1-戊酰基)-N-[4-[2-(1H-四氮唑-5-基)苯基]苄基]-L-缬氨酸,英文化学名称为3-Methyl-2-[pentanoyl-[[4-[2-(2H-tetrazol-5-yl)phenyl]phenyl]methyl]amino]-butanoic acid,化学结构如左下图所示。

缬沙坦适用于各类轻至中度高血压,本品为一新型抗高血压药.是非肽血管紧张素ⅡAT1受体拮抗剂避免了钙拮抗剂和ACEI的不良反应.疗效显著,耐受性好(2) 研发历史缴沙坦是第一个不含咪哩环的非肤类血管紧张素II受体拮抗剂,是瑞士诺华公司开发成功的产品,1896年12月获得美国FDA批准,首先在德国上市,商品名“代文”,复方制剂是氢氯唾凑+缘沙坦,1997年1}月获准上市,2a}2年专利保护期满。

沙坦类抗高血压药物是90年代出现的新的抗高血压药物,又称血管紧张素I I受体AT1拮抗剂。

洛沙坦是第一个口服有效的Ang II受体拮抗剂,它的降压作用要通过肝脏代谢成羧酸代谢物EXP3174来发挥。

缬沙坦是第二个沙坦类药物,疗效肯定,安全性好,耐受性高。

根据国际权威机构Datamonitor 公司的心血管分析家ChristineHollidge预测:到2007年,抗高血压药物市场价值将超过520亿关元,其中缬沙坦将产生39. 61亿美元的销售额。

市场前景广阔,极具开发价值。

二、工艺原理与合成路线以邻甲氧基苯甲酸为原料经酰氯化和2-甲基-2-氨基一丙醇缩合,再在氯化亚砜中环合制得恶唑啉。

再经格氏反应、水解、溴化制得4-溴甲基-2’-氰基联苯,与L一缬氨酸苄酯〔或甲酯)缩合,戊酰化,与叠氮三丁基锡环合成四氮唑,最后脱苄酯制得缬沙坦。

共九步反应,粗品收率25. 4 %。

合成路线如下图所示。

三、工艺过程与控制1、2’一氰基一4一甲基联苯合成方法(1) 在250mL四颈烧瓶中加三苯基氯化镍和250mLTHF、邻氯苯腈,通入氮气,搅拌,升温至45-49℃,滴加19. 80%对氯甲苯格氏试剂四氢呋喃溶液71mL,滴加完,保温反应2小时,冷却过滤,滤液中加入100ml,乙酸乙酯和2N HCl 100ml水解,分出水层,有机层分别用100mlX2水、2N NaOH 100mL X4 ,饱和盐水100ml. X 1洗,加入适量无水Na2SO4干燥过夜。

一种高纯度的缬沙坦甲酯晶体的生产工艺

一种高纯度的缬沙坦甲酯晶体的生产工艺一种高纯度的缬沙坦甲酯晶体的生产工艺引言缬沙坦甲酯是一种广泛应用于高血压治疗的药物。

本文将介绍一种生产高纯度缬沙坦甲酯晶体的工艺,以确保其药效和质量。

工艺步骤1.原料采购–购买高纯度的缬沙坦甲酯原料,确保原料的质量和纯度。

–确保原材料供应商具备合理的质量保证体系。

2.溶剂制备–使用高纯度溶剂,如无水乙醇或无水甲醇。

–溶剂应通过严格的质量检测,确保其无杂质。

3.晶体生长–将原料溶解在溶剂中,调整溶解度和浓度。

–使用搅拌器或加热操作,以加速晶体生长过程。

–控制温度、压力和搅拌速度,确保晶体的生长质量和速度。

4.结晶和分离–使用滤纸或其它合适的分离方法,将晶体和溶剂分离。

–对分离的晶体进行洗涤,去除残留的溶剂和杂质。

–对分离的液体进行再结晶,以提高晶体的纯度和质量。

5.干燥和粉碎–使用适当的干燥方法,将晶体中的水分去除。

–对干燥后的晶体进行粉碎,以获得所需的颗粒度。

6.质量检测–对生产得到的缬沙坦甲酯晶体进行质量检测。

–使用各种分析方法,如红外光谱、质谱等,检测晶体的纯度和结构。

–通过对检测结果的分析,确定生产工艺的成功与否。

结论通过本工艺的步骤,我们可以生产出高纯度的缬沙坦甲酯晶体,以提供给广大患者和医疗机构使用。

这种工艺保证了药物的质量和效果,有助于提高治疗效果和降低副作用。

我们将继续努力改进和完善该工艺,以满足市场的需求和临床的需求。

以上是一种高纯度的缬沙坦甲酯晶体的生产工艺,希望对相关领域的研究者和从业者有所帮助。

工艺优势•高纯度:本工艺采用高纯度原料和溶剂,确保了缬沙坦甲酯晶体的高纯度和纯净性。

•高效性:通过控制温度、压力和搅拌速度等参数,可以加速晶体生长的速度,提高生产效率。

•质量可控:通过质量检测手段,对生产得到的晶体进行全面的检测和分析,确保质量可控。

•可持续性:在工艺中使用的溶剂可循环利用,减少环境污染。

•可扩展性:该工艺可以根据生产需求进行扩展和调整,以满足不同规模的生产需求。

缬沙坦工艺流程

缬沙坦半成品生产工艺投料前检查确保合成系统、管道系统、放空系统、尾气吸收系统运行正常。

生产过程中的尾气经放空总管去尾气吸收塔吸收处理。

反应原理及工艺流程简述(1)甲酯缩合工序L-缬氨酸与氯化亚砜反应生成L-缬氨酸甲酯盐酸盐,L-缬氨酸甲酯盐酸盐与溴代沙坦联苯反应生成N-【(2,-氰基联苯-4-基)甲基】-L-缬氨酸甲酯盐酸盐。

从人孔向甲酯反应釜R401中投入L-缬氨酸,真空抽入一定量的甲醇,夹套通入冰盐水降温至20℃以下,从高位槽经流量计向釜内滴加入氯化亚砜。

约2小时滴完,滴加结束,夹套通入蒸汽升温至80℃回流反应5小时生成L-缬氨酸甲酯盐酸盐。

反应结束,打开真空阀,压力保持在-0.09MPa减压蒸馏,蒸馏出来的甲醇冷凝后进入甲醇接收罐回收再利用。

向釜内加入饮用水制成水溶液备用。

预先向缩合反应釜R402中加入饮用水,从人孔投入碳酸钠、溴代沙坦联苯,真空抽入一定量的醋酸乙酯,然后真空抽入上述甲酯反应釜中的备用水溶液,夹套通入蒸汽加热升温至40℃反应4小时。

反应结束,静置半小时分层,从高位槽经流量计向釜内滴加盐酸,边滴加边搅拌2小时成盐,然后将物料通离心机离心甩料,滤饼烘干得缩合物N-【(2,-氰基联苯-4-基)甲基】-L-缬氨酸甲酯盐酸盐。

(2)粗品工序N-【(2,-氰基联苯-4-基)甲基】-L-缬氨酸甲酯盐酸盐与特戊酰氯反应生成N-(2,-氰基联苯-4-亚甲基)-N-戊酰基-L-缬氨酸甲酯,N-(2,-氰基联苯-4-亚甲基)-N-戊酰基-L-缬氨酸甲酯再与叠氮钠和三乙胺反应生成N-(1-戊酰基)-N-【4-【2-(1H-四氮唑-5-基)苯基】苄基】-L-缬氨酸(缬氨酸)向戊酰化反应釜R403中真空抽入一定量甲苯、加入经计量的饮用水,从人孔投入缩合物N-【(2,-氰基联苯-4-基)甲基】-L-缬氨酸甲酯盐酸盐和碳酸钠,搅拌溶解,然后从高位槽向釜内缓慢滴加特戊酰氯,保持温度在60℃以下,1小时滴完后继续反应2小时。

缬沙坦的合成

缬沙坦的合成

任洪发

【期刊名称】《广东化工》

【年(卷),期】2011(38)6

【摘要】以N-(三苯基甲基)-5-(4′-溴甲基联苯-2-基)四氮唑为原料,与N-戊酰基-L-缬氨酸甲酯反应制得3-甲基-2-[戊酰基-[[4-[2-(1-三苯甲基四唑-5-基)苯基]苯基]甲基]氨基]丁酸甲酯,然后经过脱三苯基保护、水解反应得到缬沙坦,总收率52%.该工艺具有路线短、收率高、成本低等优点,适于工业化生产.

【总页数】2页(P88,80)

【作者】任洪发

【作者单位】广东肇庆星湖生物科技股份有限公司,广东,肇庆,526070

【正文语种】中文

【中图分类】X5

【相关文献】

1.缬沙坦有关物质B的合成 [J], 查岭;赵庆辉;郭海波;王英利

2.缬沙坦和氟伐他汀对糖尿病大鼠视网膜糖原合成激酶3β表达的影响 [J], 陈钦进;陈国辉;陆辉龙;杨琪

3.缬沙坦和氟伐他汀对糖尿病大鼠视网膜糖原合成激酶3β表达的影响 [J], 陈钦进;陈国辉;陆辉龙;杨琪

4.缬沙坦合成工艺改进 [J], 张立光;刘雪梅

5.抗高血压药缬沙坦的合成 [J], 张立光;於学良;吴芝园;丁荣敏;俞学炜

因版权原因,仅展示原文概要,查看原文内容请购买。

年产200吨颉沙坦合成车间的工艺设计

年产200吨颉沙坦合成车间的工艺设计以年产200吨颉沙坦合成车间的工艺设计为标题,本文将详细介绍该车间的工艺设计方案。

一、工艺流程设计颉沙坦是一种常用的高血压治疗药物,其合成过程需要经历多个步骤。

在年产200吨的车间中,工艺流程应该经过仔细设计,确保生产效率和产品质量。

需要准备原料。

颉沙坦的主要原料是苯甲酸乙酯和4-氨基苯甲酸乙酯。

这些原料需要经过精确的称量和配比,以确保在合成过程中的准确性和稳定性。

进行酯化反应。

将苯甲酸乙酯和4-氨基苯甲酸乙酯放入反应釜中,加入适量的溶剂,在一定温度和压力下进行酯化反应。

反应时间和温度的控制非常重要,以确保反应的充分和产物的纯度。

接下来,进行水解反应。

将酯化反应得到的产物与酸或碱反应,断裂酯键,生成颉沙坦的中间体。

水解反应需要在适当的温度和PH 值下进行,以确保反应的高效和产物的纯度。

然后,进行中和和结晶。

将水解反应得到的中间体与酸中和,使其转化为盐酸盐。

然后通过结晶过程,从溶液中获得纯净的颉沙坦晶体。

进行干燥和包装。

将颉沙坦晶体进行干燥,去除水分,并通过适当的包装方式,将其装入合适的容器中,以便储存和运输。

二、工艺参数设计工艺参数的设计对于确保产品质量和生产效率至关重要。

在颉沙坦合成车间中,以下参数需要仔细设计和控制:1. 温度:在酯化反应、水解反应、结晶等关键步骤中,温度的控制非常重要。

过高或过低的温度都会对反应速率和产物纯度产生不利影响。

2. 压力:在酯化反应中,适当的压力可以促进反应的进行,但过高的压力可能会引起安全风险。

因此,需要根据具体情况进行合理的压力控制。

3. PH值:水解反应中,PH值的控制对于产物纯度至关重要。

需要通过适量的酸或碱来调节反应体系的酸碱度。

4. 反应时间:不同步骤的反应时间需要根据实际情况进行合理的设定。

过短的反应时间可能导致反应不完全,而过长的反应时间则会影响生产效率。

5. 搅拌速度:在液相反应中,搅拌速度对于反应的均匀性和速率有重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缬沙坦粗品合成第一工序甲酯甲酯设备:(1)、2个反应釜1500升,(2)、2台水冲泵,(3)、1个1500升高位槽(抽氯化亚砜),(4)、1个甲醇罐2000升,(5)、1个蒸出甲醇罐,(6)、2个片冷冷却系统,甲酯投料:缬氨酸150kg,甲醇(回收甲醇)860升+180升,氯化亚砜200kg,饮用水200升。

酯化操作工艺:1、先将200kg的氯化亚砜抽入高位槽滴加待用。

2、打入酯化釜甲酯860升,再投入缬氨酸150kg盖好釜盖,开启冷冻系统,将釜内降温到-5—5度。

3、打开酸性废气,开始滴加氯化亚砜,滴加时控制釜内温度-10—15度滴加时控制时间2±0.5小时,滴加结束后升温30±10度,搅拌反应3小时。

反应结束继续升温,将釜内加热到有回流状态,即温度在55—60度时反应回流5小时。

析晶操作工艺:上述反应保温结束,将酯化釜内的料液转至结晶釜内开始升温,打开蒸馏阀门及配套的真空阀门、控制表压≤-0.06Mpa。

釜内温度20—55度,减压蒸馏,当蒸出680±50升甲醇时停止蒸馏,打开甲醇管道阀门,向釜内加入180升新甲醇,再打开蒸汽阀门继续升温到55—60度回流反应60±30分钟。

4、回流反应结束后,用冷却水将釜内料液温度降至40—50度。

5、打开真空系统,控制表压≤-0.06Mpa釜内温度35—75度,继续减压蒸馏,直至无液体流出(足够干)。

6、蒸馏结束打开氮气阀门,破釜内压力为0时关闭氮气,开废气阀门,将釜内降温至35±10度,7、冷却完毕后,静止60分钟,再向釜内加入700升饮用水,搅拌至溶清,送入缩合釜内待用。

缬沙坦粗品合成第二工序缩合缩合:设备2个5000升反应釜,一个盐酸高位槽1500升,一个螺冷,一台水冲泵抽料用,一个饮用水储罐2000升。

投料配比:饮用水:700升、300升、300升、600;升饱和盐水300升、300升,碳酸钠275kg精致盐酸125升,联苯溴化物270kg、乙酸乙酯2700升、200升缬氨酸甲酯盐酸盐溶液700—800升操作工艺1、向釜内打入饮用水700升,然后抽缬氨酸甲酯盐酸盐溶液搅拌溶清。

2、向釜内投入碳酸钠275kg,搅拌到溶清。

3、向釜内加入2700升乙酸乙酯搅拌。

4、向釜内投入270kg联苯溴化物搅拌到全部溶清。

5、投料完毕,将釜内温度缓慢加热至65—70度,并在回流状态下保温反应6±1小时。

6、保温反应结束,开循环水降温至30±10度,静止30分钟,分层,分去下层水液,水相放入地缸。

7、分层结束后,把釜内物料抽至另一釜,加饱和盐水300升,搅拌30分钟静止30分钟分层。

8、分层后,向釜内加入300升饮用水,搅拌30分钟,静止30分钟分层。

9、分层后,再向釜内加入300升饮用水搅拌30分钟静止30分钟分层。

10、分层后,再向釜内加入600升饮用水,搅拌30分钟,静止30分钟分层、11、向高位槽抽好精致盐酸,控制釜内料液温度10—20度,缓慢滴加盐酸,大约滴加至125±10升,调节ph1—2搅拌10分钟,复检ph1—2。

12、打开冷冻系统,将釜内物料降至0—10度并继续搅拌60分钟。

13、搅拌60分钟后,开始甩滤,甩滤分4—5次甩滤,甩滤时用乙酸乙酯淋洗,并要甩干,称重。

14、烘干、开启真空泵,在表压≤-0.090Mpa,打开热水箱,控制水箱温度65—75度,静止烘干6±0.5小时,每15分钟点动旋转一圈。

15、继续升温表压≤-0.090Mpa下控制水箱75—85度静止烘干6±0.5小时,每15分钟点动一圈。

16、升温表压≤-0.090Mpa下控制水箱85—95度旋转烘干8±0.5小时.17、烘干结束开始冷却,将物料冷却至30—40度出料。

18、出料后,进行粉碎、包装,称重、标识、检测。

19收率计算:(不会打)收率=缩合物盐酸盐产量kg*缬沙坦粗品合成第三工序戊酰化戊酰化设备:一个5000升反应釜,一个戊酰氯甲苯溶液高位槽1200升,一个2500升地缸。

原料投料比:饮用水1200升1000升1200升400升,碳酸钠325kg,氢氧化钠45kg,碳酸氢钠32kg,戊酰氯195kg,甲苯1500升600升,缩合物盐酸盐435kg。

工艺操作:1、向反应釜内打入1200升饮用水,加入325±5kg碳酸钠,再加入氢氧化钠45kg,在常温下搅拌至溶清。

2、向反应釜内抽入甲苯1500升,再投入435kg缩合物盐酸盐,继续搅拌至固体全部溶清。

3、用1—14试纸测下层水液ph≥9,否则再补加氢氧化钠搅拌10分钟,复测ph值达到要求。

4、将195kg的戊酰氯和600升的新甲苯抽到高位槽。

5、开启冷却系统,将釜内物料降至25±5度,控制釜温25±5度内,滴加戊酰氯甲苯溶液,时间2小时左右。

6、滴加结束后,保持釜内物料温度25±5度,搅拌反应2小时。

7、搅拌反应结束加1000升饮用水,搅拌30分钟,静止30分钟,分层,下层分入地缸。

8、向釜内有机层加1200升饮用水,搅拌30分钟、静止30分钟,分层。

9、、向釜内有机层加400升碳酸氢钠溶液(400升水和32kg碳酸氢钠配制)搅拌30分钟,静止30分钟分层。

10、向釜内有机层加入600升饱和食盐水搅拌30分钟,静止30分钟,分去下层水液。

11、浓缩蒸馏;洗涤结束后,将料液转至蒸馏釜,减压蒸馏,控制釜内物料温度80度以下,蒸出甲苯1400—1500升。

12、蒸馏结束后,将浓缩液降温至35±10度,抽至计量储罐,料液体积在1000—1200升左右,如果不到1000升要补加甲苯体积到1200升,如果超过1200升要重新蒸馏到1200升待用。

氯化锌工艺缬沙坦粗品戊酰化甲苯溶液减压蒸馏去除甲苯DMF拖带设备:一个3000升蒸馏釜,一个1500升高位槽,一个螺冷冷凝器,一个2500升甲苯蒸出液罐,一个1000升DMF蒸出液罐。

戊酰化甲苯溶液脱苯减压蒸馏操作:1、把戊酰化甲苯溶液抽至蒸馏釜,开启真空系统,冷却系统阀门,开启搅拌升温,控制真空度≤-0.085Mpa,控制釜内物料温度≤80度,蒸馏至冷凝器视盅内无液体滴下为止,切换受槽和真空阀门,冷却。

2、甲苯蒸馏完毕,向釜内加入DMF100升,继续蒸馏拖带,控制表压≤-0.085Mpa,控制釜内温度≤90—100度,蒸馏至冷凝器视盅无明显下滴为止,冷却。

3、再向蒸馏釜内加入100升DMF继续蒸馏拖带,控制表压≤-0.085Mpa,控制釜内温度≤90—100度,蒸馏至冷凝器视盅无明显下滴为止,蒸馏结束,向釜内加100升DMF开始降温至40±5度,抽至高位槽,补加DMF500升,补加到罐内体积950—1050升,然后放入上四釜内进行下一步反应。

氯化锌工艺第四工序缬沙坦粗品上四操作设备:一个2000升反应釜,一个玻璃冷凝器投料比:950--1050升戊酰化DMF溶液,,DMF500升,氯化锌250kg,叠氮钠250kg。

上四氮唑操作1、将戊酰化DMF溶液950—1050升全部抽入上四釜中,然后投入氯化锌250kg,搅拌10分钟,再投入叠氮钠250kg。

2、投料完毕,开始缓慢升温加热在两个小时,将釜内物料温度缓慢升温到135±2度,保温20小时。

3、保温结束,取样点板确认转化率合格后,开始降温,将料液降至70度左右,送入皂化釜。

(设备图)氯化锌工艺第五工序缬沙坦粗品皂化淬灭保温:设备:两个5000升反应釜,两个2500升高位槽,一个1500升甲基叔丁基醚回收储罐,一个甲苯洗涤罐500升,一个地缸3000升。

投料比:上四反应物料,饮用水3000升,盐酸600升,氢氧化钠275kg,亚硝酸钠250kg,甲基叔丁基醚1200升,皂化淬灭保温操作1、向皂化釜内打入2000升饮用水,然后加入275kg氢氧化钠,搅拌至溶清,配置成2100升的氢氧化钠溶液12%含量,抽至高位槽待用。

2、向釜内打入上四反应好的料液,然后加入甲基叔丁基醚,1200升搅拌30分钟。

3、向釜内打入1000升饮用水,开启冷冻搅拌降温,将釜内物料降到≤20度,向釜内投入亚硝酸钠250kg,搅拌30分钟,同时釜内继续降温到10度以下。

4、控制釜内0—10度,滴加6N盐酸滴加14小时1400—1200升,缓慢滴加玻璃冷凝器?直至ph1—3过十分钟复测ph1—3试纸(0.5—5.0)。

5、调节复测后关闭搅拌,静止60分钟分层,下层水层排入废水。

6、分层后,开搅拌,把预先配制好的氢氧化钠溶液放入釜内,同时控制釜内物料温度30±2度,进行保温5--6小时,并取样点板如果合格,静止60分钟分层。

7、下层水层分至地缸,有机相中间层留在釜内,抽另外釜处理。

8、将下层水液抽回皂化釜并加入甲苯400升搅拌洗涤30分钟,静止30分钟分层,下层水液分至酸化釜,,上层甲苯回收处理。

氯化锌工艺第六工序:缬沙坦粗品酸化设备:一个6300酸化釜,一个2000升高位槽,两个3000升地缸,一个3000升浓缩釜,一个3000升干燥液罐,一个3000升乙酸乙酯蒸出罐,两个过滤罐,一个1000升饮用水高位槽。

投料比:饱和食盐水900升,饮用水900升+600升,盐酸600升,无水硫酸镁180kg,。

酸化、滴加、洗涤、干燥过程操作:1、将皂化液物料抽入酸化釜内,打开冷冻系统,把釜内物料降至0—10度,开始滴加6N盐酸1200—1300。

2、保持釜内温度0—10度,滴加到ph6—7时,向釜内加入乙酸乙酯2500升,防止釜内析晶板结影响搅拌,并继续滴加6N盐酸,直至ph到1—2之间停止滴加,搅拌10分钟,复测ph1—2就是1.5。

3、结束滴加,切换冷冻,打开蒸汽阀门,将物料升温20—25度时,继续搅拌30分钟,静止分层。

4、把下层水液分入地缸,而上层有机相转至另一罐。

5、把下层水液抽回釜内,加入1500升乙酸乙酯,搅拌30分钟,静止30分钟分层。

6、下层水液分入地缸,上层料液同上一次2500升有机层合并,同时加饮用水600升,进行洗涤搅拌30分钟,静止30分钟分层。

7、下层水液分入地缸,水层料液留在釜内。

8、向釜内加入饮用水300升,饱和食盐水300升,搅拌30分钟静止30分钟分层,下层水液分入地缸,上层料液留在釜内(分层料分一点掉保证水质)。

9、向釜内加入饱和食盐水600升,进行第三次洗涤,搅拌30分钟,静止30分钟分层,把下层水液分入地缸一起确认后排废水系统。

10向釜内投入180kg无水硫酸镁干燥,搅拌30分钟,静止30分钟,取上面溶清液测水分和固含量,水分要求在1.2%以下。

11、将料液通过过滤罐,抽入计量储罐,再打入浓缩釜蒸馏。

氯化锌工艺第七工序:浓缩、析晶操作设备:一个3000升蒸馏釜,一个回收乙酸乙酯罐3000升,一台热水箱,两个螺冷。