气相沉积

气相沉积

化学气相沉积气相沉积技术是一种发展迅速、应用广泛的表面成膜技术,它不仅可以用来制备各种特殊力学性能(如超硬、高耐蚀、耐热和抗氧化等)的薄膜涂层,而且还可以用来制备各种功能薄膜材料和装饰薄膜涂层等。

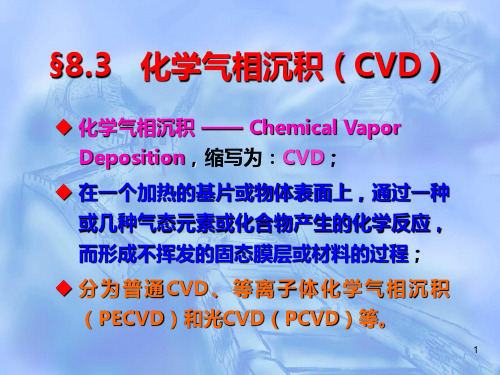

气相沉积技术可以分为物理气相沉积(Physical Vapor Deposition,简称PVD)和化学气相沉积(Chemical Vapor Deposition,简称CVD)。

其中化学气相沉积应用最为广泛,技术发展及研究最为成熟。

化学气相沉积的古老原始形态可以追朔到古人类在取暖或烧烤时熏在岩洞壁或岩石上的黑色碳层。

作为现代CVD技术发展的开始阶段在20世纪50年代,主要着重于刀具涂层的应用。

从20世纪60~70年代以来由于半导体和集成电路技术发展和生产的需要,CVD技术得到了更迅速和更广泛的发展。

目前CVD技术在电子、机械等工业部门中发挥了巨大作用,特别对一些如氧化物、碳化物、金刚石和类金刚石等功能薄膜和超硬薄膜的沉积。

化学气相沉积是通过化学反应的方式,利用加热、等离子激励或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术。

简单来说就是:两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到基片表面上。

CVD和PVD相比,沉积过程要发生化学反应,是一个气象化学生长的过程。

从气相中析出的固体的形态主要有下列几种:在固体表面上生成薄膜、晶须和晶粒,在气体中生成粒子。

一、CVD技术的基本要求:为适应CVD技术的需要,选择原料、产物及反应类型等通常应满足以下几点基本要求:(1)反应剂在室温或不太高的温度下最好是气态或有较高的蒸气压而且易于挥发成蒸汽的液态或固态物质,且有很高的纯度(2)通过沉积反应易于生成所需要的材料沉积物,而其他副产物均易挥发而留在气相排出或易于分离(3)反应易于控制二、CVD技术的基本原理:CVD是建立在化学反应基础上的,要制备特定性能材料首先要选定一个合理的沉积反应。

气相沉积的概念

气相沉积的概念气相沉积(Gas Phase Deposition)是一种常用的薄膜制备技术,它通过在气体相中加入适当的前体物质,利用物质的气相反应来沉积不同材料的薄膜。

气相沉积技术包括化学气相沉积(CVD)和物理气相沉积(PVD)两种。

化学气相沉积是指利用化学反应使气态前体分子发生解离或化学反应,并在衬底表面上生成固态产物的过程。

化学气相沉积可以分为低压化学气相沉积(LPCVD)和大气压化学气相沉积(APCVD)。

前者是在真空或低压环境下进行,后者则是在大气压下进行。

低压化学气相沉积主要通过两种方式进行:热解和气相化学反应。

在热解法中,高压气体通过加热管,被导入反应室中,然后沉积在衬底上。

而在气相化学反应中,通常需要增加催化剂,先生成前体气体,然后进行气相反应,最后在衬底表面上形成固态化合物。

在低压化学气相沉积中,可以制备出包括二氧化硅、多晶硅、金刚石、碳化硅等材料的薄膜。

大气压化学气相沉积常用于较简单的沉积过程,例如氧化物的沉积。

在该方法中,通常将前体分子溶解在溶剂中,形成液体溶液,然后将衬底浸入溶液中,通过加热使溶液中的前体分子析出并沉积在衬底上。

大气压化学气相沉积主要用于制备硅氧薄膜、氮化硅薄膜和锡氧化物薄膜等。

物理气相沉积是通过物理手段将固体物质转变为薄膜。

物理气相沉积包括物理气相淀积(Physical Vapor Deposition, PVD)和分子束外延(Epitaxy, MBE)两种方法。

物理气相沉积的主要特点是沉积温度低、沉积速度快,且可以制备出高纯度的薄膜。

物理气相淀积通常包括蒸发法和溅射法两种技术。

蒸发法是将沉积材料加热至其蒸汽压以上,然后通过进一步冷凝沉积在衬底表面上。

溅射法是将材料制备成靶材,然后用高能粒子轰击靶材,使材料脱离靶材并沉积在衬底上。

物理气相沉积主要用于制备金属和合金材料的薄膜。

分子束外延是一种用于制备高质量晶体薄膜的技术。

在分子束外延中,通过高真空环境下,利用分子束磊晶或分子束蒸镀方法,将具有单晶性的材料沉积在衬底上。

气相沉积技术

温度对化学反应的速率和程度有重要影响 ,同时也影响固态薄膜的结晶度和结构。

反应气体流量

基材温度

反应气体流量对化学反应的速率和产物有 直接影响,适当调整气体流量可以提高薄 膜的质量和性能。

基材温度对固态薄膜的附着力和结晶度有 重要影响,适当提高基材温度可以提高薄 膜的附着力和致密性。

03

气相沉积技术分类

化学气相沉积(CVD)是一种利用化学反应将气态物质转化为固体薄膜的工艺。

CVD技术通过将反应气体在一定温度和压力下进行化学反应,生成固态薄膜沉积在 基材表面。

CVD技术适用于制备各种高性能材料,如金刚石、类金刚石碳、碳化硅和氮化硅等。

物理化学气相沉积

物理化学气相沉积(PCVD)结合了物理气相沉积和 化学气相沉积的原理,通过物理和化学两种方式共同

未来应用前景与挑战

应用前景

气相沉积技术在许多领域都有广泛的应用前景,如半导体、新能源、生物医疗、环保等。随着技术的不断进步和 应用领域的拓展,气相沉积技术有望在未来发挥更加重要的作用。

挑战

尽管气相沉积技术具有广泛的应用前景,但仍然面临一些挑战,如设备成本、技术成熟度、生产效率和环保问题 等。因此,在未来的发展中,需要加强技术研发和产业合作,推动气相沉积技术的广泛应用和可持续发展。

复合材料

通过气相沉积技术将两种或多种材料复合在一起, 形成具有优异性能的复合材料。

光学薄膜制备

高反射膜

利用气相沉积技术制备高反射膜,用于反射激光、增强光学器件的 反射率。

增透膜

通过气相沉积技术制备增透膜,减少光学器件表面的反射,提高光 的透过率。

滤光片

气相沉积技术可制备各种光学滤光片,用于光谱分析、激光控制等领 域。

气相沉积技术

气相沉积技术

如利用H2还原SiCl4制备单晶硅外延层的反应

SiCl 4( g ) 2H 2( g ) Si(s) 4HCl ( g ) (1200°C)

各种难熔金属如W、Mo等薄膜的制备反应

蒸镀法

靶材的选择 基材加热 表面损害 合金沉积 受限制(金属靶材) 低 低,电子束产生X-ray损害 否

溅镀法

几乎不受限 除磁控法外,需高温 离子轰击的损害 可

均匀度

沉积种类 附着性

难

一次只能沉积一种薄膜 不佳

易

可以沉积多层膜 佳

薄膜性质

基本设备费

不易控制

低价格

可利用调偏压、压力、 基材加热来控制

昂贵

WF 6( g ) 3H 2( g ) W (s) 6HF ( g )

(300°C)

说明:适用于作为还原剂的气态物质中H2最容易得到,因而利用 15 得最多的是H2。

CZO PE

15

3.1.3 氧化反应

与还原反应相反,利用O2作为氧化剂对SiH4 进行的氧化反应为

SiH 4( g ) O2( g ) SiO2(s) 2H 2( g )

另外,还可以利用

SiCl 4( g ) 2H 2( g ) O 2( g ) SiO 2(s) 4HCl ( g )

实现SiO2的沉积。

这两种方法各应用于半导体绝缘层和光导纤维原料 的沉积。前者要求的沉积温度低,而后者的沉积温度可 以很高,但沉积速度要求较快。

16

CZO PE

16

3.1.4 置换反应

气相沉积技术

第七章气相沉积技术

离子镀膜的基本过程

蒸发 材料

蒸发材料 被电离

离子加速

基片 (工件)

气体光辉放电

镀膜材料的蒸发、材料离子化、离子加速、离子轰击 工件表面沉积成膜。

28

离子镀膜的特点

膜层的附着力强,不易脱落,这是离子镀膜的重要特性。

如在不锈钢上镀制2050m厚的银膜,可以达到300MPa的 粘附强度,钢上镀镍,粘附强度也极好。

1

负偏压

靶

plasma

基片

物理 气相沉积

反应性气体 CH4

基片

化学 气相沉积

2

7.1 气相沉积的过程

气相沉积基体过程包括三个步骤: (1)提供气相镀料;

蒸发镀膜: 使镀料加热蒸发; 溅射镀膜: 用具有一定能量的离子轰击,从靶材上击出镀料原子。 (2)镀料向所镀制的工件(或基片)输送 (在真空中进行,这主要是为了避免过多气体碰撞) 高真空度时(真空度为 10-2Pa): 镀料原子很少与残余气体分子碰撞,基本上是从镀源直线前进至基片; 低真空度时(如真空度为 10Pa): 则镀料原子会与残余气体分子发生碰撞而绕射,但只要不过于降低镀膜 速率,还是允许的。 真空度过低,镀料原子频繁碰撞会相互凝聚为微粒,则镀膜过程无法进 行。

22

3)溅射镀膜工艺与应用

溅射薄膜按其不同的功能和应用可大致分为机械功能膜和 物理功能膜两大类。

前者包括耐磨、减摩、耐热、抗蚀等表面强化薄膜材料、 固体润滑薄膜材料;后者包括电、磁、声、光等功能薄膜 材料等。

23

采用Cr、Cr-CrN等合金靶或镶嵌靶,在N2、CH4等气氛 中进行反应溅射镀膜,可以在各种工件上镀Cr、CrC、 CrN等镀层。纯铬膜的显微硬度为425~840HV,CrN膜 为1000~350OHV,不仅硬度高且摩擦系数小,可代替水 溶液电镀铬。

化学气相沉积法

时间与速率

要点一

总结词

时间和沉积速率在化学气相沉积过程中具有重要影响,它 们决定了薄膜的厚度和均匀性。

要点二

详细描述

时间和沉积速率决定了化学气相沉积过程中气体分子在反 应器中的停留时间和沉积时间。较长的停留时间和较慢的 沉积速率有利于气体分子充分反应和形成高质量的薄膜。 然而,过长的停留时间和过慢的沉积速率可能导致副反应 或降低沉积速率。因此,选择合适的时间和沉积速率是实 现均匀、高质量薄膜的关键。

05

化学气相沉积法优 缺点

优点

适用性广

涂层性能优良

化学气相沉积法适用于各种材料表面改性 和涂层制备,如金属、陶瓷、玻璃等。

通过控制化学气相沉积的条件,可以制备 出具有高硬度、高耐磨性、高抗氧化性的 涂层。

环保

高效

化学气相沉积法使用的原料在高温下分解 ,不会对环境造成污染。

化学气相沉积法具有较高的沉积速率,可 实现快速涂层制备。

应用领域

半导体产业

用于制造集成电路、微 电子器件和光电子器件

等。

陶瓷工业

制备高性能陶瓷材料, 如氧化铝、氮化硅等。

金属表面处理

在金属表面形成耐磨、 防腐、装饰等功能的涂

层。

其他领域

在航空航天、能源、环 保等领域也有广泛应用

。

02

化学气相沉积法分 类

热化学气相沉积法

原理

在较高的温度下,使气态的化 学反应剂与固态表面接触,通 过气相反应生成固态沉积物。

缺点

高温要求

化学气相沉积法需要在高温下进行,这可能会对 基材产生热损伤或变形。

操作难度大

化学气相沉积法需要精确控制反应条件,操作难 度较大。

ABCD

设备成本高

气相沉积技术

物理气相沉积

物理气相沉积(简称PVD)是将金属、合金或化合物放在真空室中蒸发(或称溅射)。使这些气相原子或分子在 一定条件下沉积在工件表面上的工艺。物理气相沉积可分为真空蒸镀、真空溅射和离子镀互类。与CVD相比,PVD 法的主要优点是处理温度较低,沉积速度较快,无公害等,因而有很高的实用价值。它的不足之处是沉积层与工 件的结合力很小,镀层的均匀性稍差。此外它的设备造价高,操作维护的技术要求也较高。

涂层的特点

①涂层具有很高的硬度、低的摩擦系数和自润滑性能,所以耐磨损性能良好。 ②涂层具有很高的熔点、化学稳定性好,基体金属在涂层中的溶解度小,摩擦系数较低,因而具有很好的抗 黏着磨损能力。使用中发生冷焊和咬合的倾向也很小,而且TiN比TiC更好。 ③涂层具有较强的耐蚀能力。 ④涂层在高温下也具有良好的抗大气氧化能力。

③方法的复合。较先进的气相沉积工艺多是各种单一PVD,CVD方法的复合。它们不仅采用各种新型的加热源, 而且充分运用各种化学反应高频电磁(脉冲、射频、微波等)及等离子体等效应来激活沉积粒子。如反应蒸镀、反 应溅射、离子束溅射、多种等离子体激发的CVD等。

化学气相沉积

化学气相沉积(简称CVD)是利用气态物质在一定温度下于固体表面进行化学反应,并在其表面上生成固态沉 积膜的过程。其过程如下:

气相沉积技术

利用气相中发生的物理、化学过程,改变工件表面成分

01 应用

目录

02 发展前景

03 化学气相沉积

04 物理气相沉积

化学气相沉积CVD

3. PECVD装置 普通CVD+高频电源(用于产生等离子体)

图8.3.4 卧式管状PECVD装置

用高频产生辉光放电等离子体的卧式反应 器,用于沉积氮化硅等薄膜。

在 350~400℃的低温下,以50~ 100nm/min的沉积速率进行成膜。

图8.3.5 立式PECVD反应器

SiH4生长Si外延层的立式管状 PECVD反 应器,当T=650℃,P<1.3Pa时,可得 到均匀优质的硅外延层。

(3) PECVD工艺的主要缺点是:由于等离子体轰击,使沉 积膜表面产生缺陷,反应复杂,也会使薄膜的质量有 所下降。

PECVD是20世纪80年代崛起的新沉积制膜

技术,特别适用于金属化后钝化膜和多层布 线介质膜的沉积!

18

三、光CVD(PCVD)

光化反应:用光束来激活反应物,促进生成物形成的化学反 应。

相沉积中的最简单形式,例如:

SiH4 (气) 800℃~1200℃ Si(固)+2H2 ↑

2

Ni(CO)4(气) 190~240℃ Ni(固)+4 CO↑ CH4(气) 900~1200℃ C(固)+2H2 ↑ TiI4(气) 加热 Ti(固)+2I2 ↑

用作热分解反应沉积的气态化合物原料主要有: 硼的氯化物,氢化物; 第IV族大部分元素的氢化物和氯化物; VB、VIB族的氢化物和氯化物; 铁、镍、钴的羰基化合物和羰基氯化物; 以及铁、镍、铬、铜等的金属有机化合物等。

12

2024/10/15

13

5. CVD的优缺点

(1)优点: ① 膜层纯度一般很高,很致密,容易形成结晶定向好的材料;

例如:用蓝宝石作基片,用CVD制备的-Al2O3单晶材料, 其杂质含量为30~34ppm,远小于蓝宝石本身的杂质含量; ② 能在较低温度下制备难熔物质;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用

➢ 装饰性:在塑料上蒸镀铝后染色——塑料金属化 纺织物中的闪亮的彩色丝也使镀铝后变色的塑料

丝;包装塑料薄膜上蒸镀铝,装饰和防潮作用,食品、 香烟、服装、礼品的包。

➢ 光学膜:手表玻璃和手机视窗玻璃,镀铬为银白色, 镀金为金色;汽车后视镜、反光镜,镜面发射。

主要问题

蒸气原子动能低,基材需加热,由于有方向性,结 合力低

•耐磨镀层,难熔物质:硼化物,碳化物,氮化物

•减摩镀层,TiN-金刚石:摩擦系数=0.03 •高温应用镀层,氧化物镀层

•耐腐蚀镀层

Ta,耐酸碱或含硫物质腐蚀;Si,叶片,高温高压下,抗氧 化,耐腐蚀

化学气相沉积(CVD)

原理

第十章 气相沉积技术

在一定温度下,混合气体与基体的表面相互作用, 使混合气体中的某些成分分解,在基体上形成金 属或化合物的薄膜或镀层。

一般过程 以形成TiN的工艺过程为例

化学气相沉积(CVD)

第十章 气相沉积技术

基本组成

初始气源(源物质)、加热反应室、废气处理排放系统

➢初始气源(源物质) 惰性气体:N2,Ar;还原气体:H2; 各种反应气:CH4,CO2,H2O,NH3,Cl2 固态金属:化合物转化成气体 ➢加热反应 900~2000℃ ;金属有机化合物分解 :500~800 ℃ 更低:等离子体辅助PACVD,等离子体增强 PECVD,激光LCVD

主要内容

第十章 气相沉积技术

一、概述 二、物理气相沉积(PVD) 三、化学气相沉积(CVD)

一、概述

第十章 气相沉积技术

定义 真空,物理、化学,气态分子、原子,沉积, 覆盖层

目的 超硬、耐蚀、耐高温、耐氧化、功能性、装饰性 如:高速钢刀具表面沉积TiN,使用寿命↑ 2~10倍。

分类

主要分两大类:PVD,CVD

离子镀

物理气相沉积(PVD)

➢原理

基材与坩埚之间加电压,Ar产生辉光放电,在辉光放 电空间形成等离子体,使蒸气原子电离为正离子,在 阴极表面被加速。

直流二极型离子镀

离子镀

物理气相沉积(PVD)

➢ 特点 优点:离子能量高,膜基界面形成较宽的伪

扩散层,膜层附着力强。 缺点:对基板损伤大,基板温度高;设备结

构复杂,投资大,操作繁琐。 ➢ 发展:多特别适合于沉积硬质薄膜,广泛用于刀具、模 具(铸模、注塑模、磁粉成型模),抗磨零件。

➢常用膜系:TiN、ZrN、HfN、TiC、Al2O3等, 类金刚石(DLC),TiBi2

➢被镀基材:高速钢、模具钢、硬质合金钢等

c、多靶系统:制作复合膜

溅射镀

物理气相沉积(PVD)

应用

➢阳光控制膜

高层建筑外墙广泛采用幕墙玻璃。基本功能是使阳光中可见

光的部分通过,而红外线和远红外线的部分反射。可见光部分 对室内采光是必要的,红外线部分的热能辐射能使室内温度升 高。在有中央空调的高层建筑,采用阳光控制膜玻璃,可以让 空调能耗至少节约1/3以上,色调鲜艳,有美化建筑的作用。

➢排放系统 废气处理,去除有害成分,去除固体颗粒

特点

➢优点

化学气相沉积(CVD)

•便于制备各种单质、化合物、复合材料,梯度沉积层

•适合涂镀各种复杂形状的部件,盲孔、沟、槽的工件

•温度高,涂镀层与基体结合力强

➢缺点

•温度高,需后续热处理,工件变形大

对于钢材不合适,在>800 ℃时,可能发生相变,膨胀系数的差 别产生应力;基体与HCl 气体反应,一般采用先沉积Ni保护,所

阳光控制膜一般三层:第一层是化合物膜层(SnO2、TiN), 由于膜厚不同,显示不同颜色;第二层:金属薄膜层(Cr、Cu、 Ti、Ag、不锈钢)调整透光率和反射率;第三层:保护层 (TiO2),防止膜层在环境条件下的变质和划伤。

➢液晶显示器:ITO(氧化铟锡)透明导电膜玻璃是液晶显示器

的基础材料。

返回

镀前处理:工艺表面要求清洁,无任何杂质才能提高结合力。

真空:尽量减少氧含量,减少生成氧化物的量。10 -2 ~10-3Pa

烘烤: ↑基体温度,↑反应所需激活能和增加相互扩散能力 预轰击净化 :用Ar 离子轰击表面,将吸附气体原子、杂质原 子轰掉,露出新鲜表面

分类

物理气相沉积(PVD)

➢真空蒸镀:包括电阻加热,电子束加热,激光加 热,高频感应加热

以对于钢材<700 ℃ 。适用于石墨,Mo,陶瓷等

•沉积速率低

•废气有毒,腐蚀设备,污染环境(如HCl)

应用

化学气相沉积(CVD)

➢制取材料

•制备难熔材料的粉末和晶须

复合材料提高强韧性(陶瓷增韧,SiC增强等) Si3N4,TiC,Al2O3,TiN,Cr3C2,SiC,ZrC,ZrN,ZrO2

➢制取特殊性能涂层

辉光放电,弧光放电,电子束,离子束,激光,等离子体等,

提供能量高、种类多的离子,电子或中性粒子,加速化学反

应过程或物理过程,提高附着力,提高沉积质量。

返回

二、物理气相沉积(PVD)

第十章 气相沉积技术

真空,物理过程,沉积金属、非金属及化合物,薄膜

工艺过程

➢镀材(靶料)气化——气相运输——沉积成膜

➢基材:镀前处理——真空排气——烘烤——离子轰 击——沉积——冷却——出炉

真空蒸镀

物理气相沉积(PVD)

物理气相沉积(PVD)

真空蒸镀

➢原理 当P<P 饱和蒸发,饱和蒸汽压是温度的函数。 10-3~10-2Pa,将材料加热,使其蒸发,遇到器壁凝固

➢蒸发源 电阻加热、电子束、激光束

➢成膜过程 低气压,大电流——蒸发——传输——形核——长

大——成膜

真空蒸镀

物理气相沉积(PVD)

➢膜厚:2.5~5微米

➢固体润滑膜:低摩擦系数的MoS2,掺金属的类 金刚石膜

溅射镀

物理气相沉积(PVD)

➢原理 利用离子轰击溅射原子沉积在被镀表面,磁控溅射

溅射镀

物理气相沉积(PVD)

特点

a、镀膜层粒子的能量比蒸发镀高1~10eV, 比离子镀低,附着力较强,而对基板损伤 小

b、靶材可以是纯金属,化合物,可以沉积

➢离子镀:包括辉光放电离子镀,弧光放电离子镀, 感应加热离子镀,活化蒸发离子镀

➢溅射镀:包括二极溅射,三极溅射,四极溅射, 磁控溅射,射频溅射,离子束溅射

物理气相沉积(PVD)

特点

➢镀膜材料广泛,易氧化、高熔点材料镀, 化合物层

➢界面清洁,一般都用Ar溅射 ➢致密,结合力好 ➢可沉积各种类型的薄膜 ➢基材温度低≤500℃,变形小