焦炭生产工艺流程

炼焦工艺流程解说

炼焦工艺流程解说炼焦是将煤转化为焦炭的工艺过程,主要用于冶金、化工等领域。

下面将详细解释炼焦的工艺流程。

炼焦的工艺流程可以分为原料预处理、装载炉料、炼焦过程和焦炭处理等几个阶段。

首先是原料预处理阶段,原料通常是选择性煤,煤种要求含碳高,灰分低,还要考虑煤与炭素反应的速度。

在此阶段,煤炭会被破碎成合适的粒度,通常是几毫米到几十毫米之间。

接下来是装载炉料阶段,经过预处理的煤炭会被装入炼焦炉中。

装入炼焦炉的煤炭需要进行层状装载,也就是将粗糙的煤料与细碎的煤料交替装入炉中,以便燃烧与反应均匀进行。

然后是炼焦过程阶段,炼焦过程主要通过加热炉料,使其脱除挥发分,达到固定碳的要求。

炼焦炉通常采用焦炉,其结构为矩形或圆形,内部有燃烧室和焦炭回收装置。

炉料在炉内进行干馏,通过加热使挥发性物质逸出,得到焦炭。

在开始炼焦过程时,炉内会先点火,在燃烧室燃烧一小部分炉料,形成火焰,将炉料之间的热量传递。

然后通过炉外给炉内喷加燃料,维持炉内的燃烧过程。

同时,炉内的高温燃烧会分解煤料中的挥发性物质,产生煤气、焦油和焦炭。

煤气是炼焦过程中除焦炭外的主要产物,其中含有可燃气体和一些杂质。

煤气会被引导到焦炉顶部的气管中,然后进一步处理,用于炼焦炉的燃烧或者作为其他化工生产的原料。

焦油是炼焦过程中除焦炭外的另一个主要产物,其中含有水、苯、酚等有机物质。

焦油会被冷凝成液体,然后通过分离和再加工,可以用于制取煤焦油、柴油等燃料,或作为化工原料。

焦炭是炼焦过程中得到的主要产品,也是电炉炼钢和冶金铸造中的重要原料。

焦炭会被释放出炉体,然后经过冷却、除尘等处理,得到成品焦炭。

最后是焦炭处理阶段,成品焦炭会被进行分类、包装等处理,以便于储存、运输和使用。

总的来说,炼焦工艺流程是将煤炭转化为焦炭的过程,主要包括原料预处理、装载炉料、炼焦过程和焦炭处理等几个阶段。

通过这些工艺步骤,可以有效地将煤炭转化为有用的能源和原材料,满足不同领域的需求。

焦化厂生产工艺流程

焦化厂生产工艺流程

焦化厂是煤炭加工企业中非常重要的一环,其生产工艺流程对

于煤炭的加工和利用具有至关重要的意义。

下面我们将介绍焦化厂

的生产工艺流程。

首先,原料的准备是焦化厂生产工艺流程中的第一步。

焦化厂

的原料主要是煤炭,而且通常是选用质量较好的烟煤。

在原料准备

阶段,煤炭需要经过除尘、除湿等处理,以确保后续生产过程中的

安全和稳定。

接下来是煤炭的炼焦过程。

在焦化厂中,煤炭被放入焦炉中进

行加热,经过高温热解,煤中的挥发分和焦油被释放出来,留下焦炭。

这个过程需要严格控制温度和时间,以确保焦炭的质量和产量。

随后是焦炭的处理和冷却。

经过炼焦过程后,焦炭需要进行处

理和冷却,以便后续的储存和运输。

在这个过程中,焦炭需要经过

除渣、除硫等处理,同时需要通过冷却设备使其降温至适宜的温度。

最后是焦炭的储存和运输。

经过处理和冷却的焦炭被储存在焦

堆中,等待运往下游企业进行利用。

在储存和运输过程中,需要注

意防潮防晒,以确保焦炭的质量不受影响。

总的来说,焦化厂的生产工艺流程包括原料准备、炼焦、焦炭

处理和冷却、以及焦炭的储存和运输。

这些步骤相互联系、相互作用,共同完成了焦化厂的生产过程。

通过严格控制每个环节,可以

确保焦炭的质量和产量,同时也能够提高生产效率,降低生产成本。

在实际生产中,焦化厂还需要考虑环保、安全等诸多因素,以

确保生产过程的安全和可持续发展。

希望通过本文的介绍,读者对

焦化厂的生产工艺流程有了更深入的了解。

炼焦的工艺流程

炼焦的工艺流程

接下来就是把煤送到配煤环节啦。

配煤就是把不同种类的煤按照一定的比例混合起来。

这个比例呢,也是有讲究的,不是随随便便混合就行的。

为什么要配煤呢?这是为了让炼出来的焦炭质量更好呀!这一步要是没做好,后面可能就会有麻烦,所以得小心对待。

然后呢,配好的煤就要进行粉碎啦。

把煤粉碎得细一点,这样在后面的工序里反应会更充分。

不过呢,粉碎到多细,这也可以根据实际情况自己调整一下。

我感觉啊,只要能保证后面的工序顺利进行,稍微有点偏差也没关系的。

再接下来就是装煤啦。

把粉碎后的煤装进炼焦炉里,这个时候要注意装得均匀一些哦!要是有的地方多,有的地方少,那可不好。

这就像是做饭的时候,食材放得不均匀,做出来的饭可能就不好吃啦。

在炼焦炉里,煤就开始发生一系列的反应啦。

这个过程需要一定的时间和温度控制。

温度可不能太高或者太低哦,不然焦炭的质量就会受到影响。

我想,这就像烤蛋糕一样,温度不对,蛋糕就烤不好啦。

具体的温度和时间,不同的炼焦炉可能会有一些差别,要根据实际情况来调整。

等反应完成之后,就可以出焦啦。

把炼好的焦炭从炼焦炉里弄出来。

这一步可得小心点,焦炭很烫的呢!小提示:别忘了做好防护措施哦!

最后就是焦炭的处理啦。

比如说进行筛选呀,把不符合要求的焦炭挑出来。

这个环节可以根据实际情况自行决定怎么做比较好。

刚开始了解炼焦工艺流程的时候,可能会觉得很麻烦,但习惯了就好了!希望我的分享能让你对炼焦工艺流程有个大致的了解。

如果有什么问题,欢迎随时交流呀!。

焦炉工艺流程

焦炉工艺流程

焦炉工艺流程是将煤炭进行加热、干馏和碳化的过程,主要用于

生产焦炭和煤焦油。

焦炉工艺流程包括以下几个主要步骤:

1. 进料:将煤炭通过煤气管道送入焦炉内。

进料的方式可以有

多种,常见的有上料斗、上料车等。

2. 预热:在焦炉顶部设有预热炉,用于对进料进行预热。

预热

有助于提高煤炭的热解效率。

3. 碳化:将预热后的煤炭送入焦炉的碳化室。

碳化室内温度通

常在1000℃左右,煤炭在高温下进行热解,产生焦炭和煤焦油。

4. 焦炭收集:焦炭通过焦炉底部的焦渣窖排出,在焦渣窖中进

行冷却和固化。

焦渣中还含有焦煤油,可以通过相应的工艺进行回收。

5. 煤焦油收集:焦炉中产生的煤焦油通过管道输送至相应的收

集设备中,进行冷凝和分离,得到煤焦油和其它副产品。

6. 煤气的处理和利用:焦炉中产生的煤气含有一定的燃烧热值,可以通过煤气净化、加热和回收等工艺,进行利用或回收。

7. 尾气处理:焦炉尾气中含有一定的有害物质,需要进行脱硫、脱尘等处理,以达到环保要求。

总的来说,焦炉工艺流程包括煤炭进料、预热、碳化、焦炭收集、煤焦油收集、煤气处理和利用、尾气处理等步骤,通过这些步骤可以

将煤炭转化为焦炭和煤焦油,并对煤气和尾气进行全面处理,实现资

源的利用和环境的保护。

炼焦工艺流程

炼焦工艺流程

炼焦工艺流程包括原料准备、热处理、加煤焦火、连续烘烤、连续卸料、卸料抽样及检验等步骤。

1. 原料准备:将含硫煤和无害煤以一定的比例在筛上混合,然后由机械装置送入炉内。

2. 热处理:利用热风或热气对煤粉进行热处理,使煤粉受热而产生燃烧。

3. 加煤焦火:将煤粉加入炉中,并且定期加入焦火,以保证煤粉的燃烧。

4. 连续烘烤:煤粉在炉中烘烤,使焦灰渐渐聚在炉底,形成焦炭。

5. 连续卸料:煤粉和焦炭由机械装置卸料到炼焦炉外的槽中,洗煤、脱硫、脱磷处理,然后进行筛分。

6. 卸料抽样及检验:对卸料进行抽样及检验,确定煤粉和焦炭是否符合要求。

焦炭生产的工艺流程

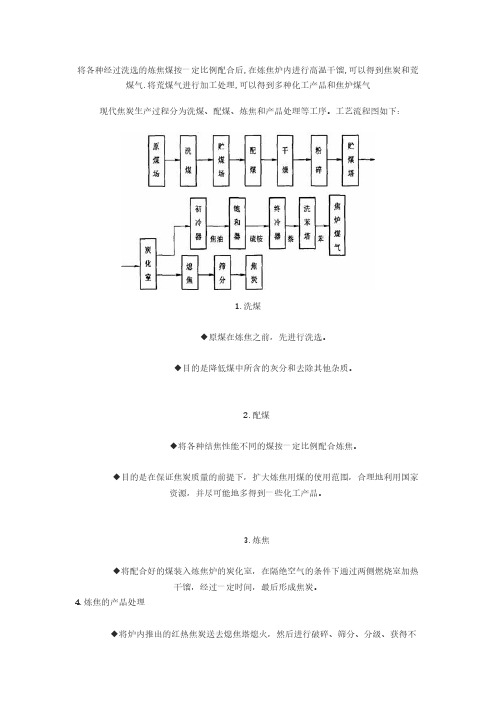

将各种经过洗选的炼焦煤按一定比例配合后,在炼焦炉内进行高温干馏,可以得到焦炭和荒煤气.将荒煤气进行加工处理,可以得到多种化工产品和焦炉煤气

现代焦炭生产过程分为洗煤、配煤、炼焦和产品处理等工序。

工艺流程图如下:

1.洗煤

◆原煤在炼焦之前,先进行洗选。

◆目的是降低煤中所含的灰分和去除其他杂质。

2.配煤

◆将各种结焦性能不同的煤按一定比例配合炼焦。

◆目的是在保证焦炭质量的前提下,扩大炼焦用煤的使用范围,合理地利用国家

资源,并尽可能地多得到一些化工产品。

3.炼焦

◆将配合好的煤装入炼焦炉的炭化室,在隔绝空气的条件下通过两侧燃烧室加热

干馏,经过一定时间,最后形成焦炭。

4.炼焦的产品处理

◆将炉内推出的红热焦炭送去熄焦塔熄火,然后进行破碎、筛分、分级、获得不

同粒度的焦炭产品,分别送往高炉及烧结等用户。

◆熄焦方法有干法和湿法两种。

湿法熄焦是把红热焦炭运至熄焦塔,用高压水喷淋60~90s。

干法熄焦是将红热的焦炭放入熄焦室内,用惰性气体循环回收焦炭的物理热,时间为2~4h。

◆在炼焦过程中还会产生炼焦煤气及多种化学产品。

焦炉煤气是烧结、炼焦、炼铁、炼钢和轧钢生产的主要燃料。

炼焦工艺流程简述

炼焦工艺流程简述炼焦是将煤炭进行加热和干馏的过程,以获得高热值的焦炭和其他附带产物。

炼焦工艺流程涉及多个步骤,包括煤炭的破碎、预处理、干馏和收集焦炭等,下面是一篇简述炼焦工艺流程的文章。

炼焦是一种重要的煤炭加工工艺,用于生产焦炭和其他副产品。

炼焦工艺流程由多个步骤组成,每个步骤都起到关键的作用。

首先,煤炭需要进行破碎和分级。

煤炭在煤炭场面积较大、煤层较深的地方被采矿机爆破并运送到煤炭站。

然后,煤炭被送入煤炭破碎机,将煤炭破碎成适合干馏的大小。

接下来,破碎后的煤炭经过筛分,根据粒度大小进行分级。

然后,煤炭进行预处理。

预处理的目的是除去煤炭中的杂质和挥发分,以提高焦炭品质。

预处理包括煤炭的陈化和煤浆制备。

煤炭陈化是让煤炭在露天堆放一段时间,让煤炭中的水分和部分挥发分挥发出来。

陈化后的煤炭被送入煤浆制备系统,与水混合成煤浆。

煤浆中的杂质被分离出来,得到纯净的煤浆。

接下来是煤炭的干馏过程。

干馏是指将煤炭加热到一定温度并分离出焦炭和其他副产品的过程。

干馏过程通常在高温高压的邻近条件下进行。

煤炭被装入干馏炉中,加热至800摄氏度以上。

在高温下,煤炭分解产生的气体被冷却、凝结和收集,其中包括焦油、气体和焦炭。

焦油是一种重要的副产品,可用于生产染料和化工产品。

气体可以经过净化处理后用作燃料。

最后是焦炭的收集。

炼焦炉的底部是一个焦炭收集室,焦炭从干馏炉中自动流动到收集室中。

焦炭在收集室中逐渐冷却,并通过焦炭车转运到焦炭仓库。

焦炭仓库是用来存放焦炭的地方,以备后续的销售和运输。

总的来说,炼焦工艺流程经历了煤炭的破碎、预处理、干馏和收集焦炭四个重要步骤。

通过这些步骤,我们可以得到高热值的焦炭和其他有价值的产物。

炼焦工艺流程在煤炭加工行业起到重要的作用,为能源产业的发展做出了巨大贡献。

焦化厂生产工艺流程

焦化厂生产工艺流程1. 简介焦化厂是将煤炭加热至高温,从而生产出焦炭和其他副产品的工业设施。

焦化厂主要用于冶金、化工和能源行业等领域。

本文将详细介绍焦化厂的生产工艺流程。

2. 原料准备焦化厂的主要原料是煤炭、水和空气。

在生产流程开始前,需要准备好这些原料,并且对其进行初步处理。

煤炭是焦化厂的主要原料,在使用前需要进行破碎、筛分和混合。

破碎可以将煤炭颗粒变小,方便后续处理。

筛分可以将煤炭按照粒径大小分成不同的组分。

混合可以将不同粒径的煤炭按照一定比例混合,以获得更好的煤质。

水主要用于加湿煤炭和冷却焦炭。

在使用前,需要对水进行过滤和净化处理,以保证其质量和纯度。

空气主要用于煤炭的燃烧。

在使用前,需要对空气进行过滤和净化处理,以保证其纯净度和含氧量。

3. 焦炉燃烧焦炉是焦化厂的核心设备,用于煤炭的加热和焦炭的生成。

焦炉的工作原理是通过燃烧煤炭产生高温,使煤炭中的可燃物质发生热解、裂解和燃烧反应,产生焦炭。

煤炭进入焦炉后,首先通过煤气化作用生成可燃气体。

可燃气体随后进入焦炉内部进行燃烧反应。

燃烧过程中,产生的高温和热能使煤炭中的可燃物质发生热解和燃烧,生成焦炭和一些煤气副产品。

同时,也会产生大量的烟尘和废气。

为了提高焦炭的品质和减少环境污染,焦炉在燃烧过程中需要进行一些控制措施。

例如,通过调节空气进量和排气速度,控制煤炭的燃烧速度和热解效果;通过加湿煤炭,减少焦炉内部产生烟尘和废气的量。

4. 焦炭处理焦化厂在燃烧过程中产生的焦炭需要进行一系列处理,以获得符合要求的终产品。

焦炭首先需要进行冷却,使其温度降低至适宜的范围。

冷却方法包括水冷和气冷两种。

水冷通过将冷却水注入冷却设备,将焦炭的温度降低;气冷通过将冷却空气吹入冷却设备,将焦炭的温度降低。

冷却后的焦炭需要经过筛分和精煤等处理过程,以去除杂质和细粉。

筛分通过不同粒径的筛网将焦炭按照粒径大小分成不同的组分;精煤通过物理或化学方法将焦炭中的杂质和细粉去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦炭生产工艺流程-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

焦炭生产工艺流程

现代焦炭生产过程分为洗

煤、配煤、炼焦和产品处理等

工序。

1、洗煤

原煤在炼焦之前,先进行洗

选。

目的是降低煤中所含的灰

分和去除其他杂质。

2、配煤

将各种结焦性能不同的煤按一定比例配合炼焦。

目的是在保证焦炭质量的前提下,扩大炼焦用煤的使用范围,合理地利用国家资源,并尽可能地多得到一些化工产品。

3、炼焦

将配合好的煤装入炼焦炉的炭化室,在隔绝空气的条件下通过两侧燃烧室加热干馏,经过一定时间,最后形成焦炭。

4、炼焦的产品处理

将炉内推出的红热焦炭送去熄焦塔熄火,然后进行破碎、筛分、分级、获得不同粒度的焦炭产品,分别送往高炉及烧结等用户。

熄焦方法有干法和湿法两种。

湿法熄焦是把红热焦炭运至熄焦塔,用高压水喷淋60~90秒。

干法熄焦是将红热的焦炭放入熄焦室内,用惰性气体循环回收焦炭的物理热,时间为2~4小时。

在炼焦过程中还会产生炼焦煤气及多种化学产品。

焦炉煤气是烧结、炼焦、炼铁、炼钢和轧钢生产的主要燃料。