管道防腐表面积和下料公式

管道面积、重量-计算公式

工程量(面积)计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

管道表面积计算公式

1.第十一册?? 刷油、防腐蚀、绝热工程2.3.(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)4.图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N5.图三式中D——直径;K——1.05;N——法兰个数。

6.7. (5)设备和管道法兰翻边防腐蚀工程量计算式:(图四) 8.9.图410.11. S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)12.图五13.14. S=L×π×D+(D[]22)×π×1.5×N15.式中N——封头个数;16. 1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

工艺管线防腐保温计算公式

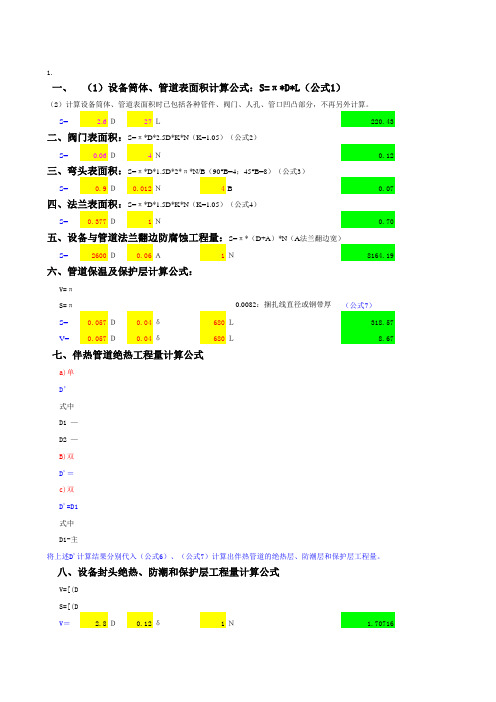

1.S=2.6D27L220.43S=0.06D4N0.12S=0.9D0.012N4B0.07S=0.377D1N0.70S=2600D0.06A1N8164.19V=π S=π(公式7)S=0.057D0.04δ680L318.57V=0.057D0.04δ680L8.67a)单 D’ 式中D1 —D2 — B)双 D'= c)双D'=D1 式中D1-主V=[(D S=[(D V=2.8D0.12δ1N1.70716将上述D'计算结果分别代入(公式6)、(公式7)计算出伴热管道的绝热层、防潮层和保护层工程量。

八、设备封头绝热、防潮和保护层工程量计算公式七、伴热管道绝热工程量计算公式(2)计算设备筒体、管道表面积时已包括各种管件、阀门、人孔、管口凹凸部分,不再另外计算。

一、 (1)设备筒体、管道表面积计算公式:S=π*D*L(公式1)0.0082:捆扎线直径或钢带厚三、弯头表面积:S=π*D*1.5D*2*π*N/B (90°B=4;45°B=8)(公式3)四、法兰表面积:S=π*D*1.5D*K*N (K=1.05)(公式4)二、阀门表面积:S=π*D*2.5D*K*N (K=1.05)(公式2)五、设备与管道法兰翻边防腐蚀工程量:S=π*(D+A )*N (A 法兰翻边宽)六、管道保温及保护层计算公式:S= 2.8D0.12δ2N28.74984 九、阀门绝热、防潮和防护层工程量计算公式V=∏S=(D+V=0.1D0.07δ10N0.10 S=0.325D0.07δ10N 4.03 十、法兰绝热、防潮和防护层工程量计算公式V=∏S=(D+V=0.219D0.05δ10N0.14 S=0.219D0.05δ10N 1.06 十一、弯头绝热、防潮和防护层工程量计算公式V=∏S=(D+V=0.219D0.07δ10N1B 1.43S=0.219D0.07δ10N1B7.55 十二、拱顶罐封头绝热、防潮和防护层工程量计算公式V=2∏S=2∏S=30D 3.445h0.06δ20.48V=30D16.5h0.06δ1566.1743.116.09 0.610.8 0.42。

管道面积、重量-计算公式

工程量(面积)计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D××K×N图一式中D——直径;K——;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D××K×2π×N/B式中D——直径;K——;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D××K×N图三式中D——直径;K——;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π××N式中N——封头个数;——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+δ)×δS=π×(D+δ+×L图五式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

管道防腐涂料重量计算公式

管道防腐涂料重量计算公式管道防腐涂料是一种用于保护管道表面免受腐蚀和磨损的涂料材料。

在工业领域中,管道承载着重要的输送任务,因此对其进行防腐处理是非常重要的。

在选择和应用防腐涂料时,需要对其重量进行计算,以确保施工质量和成本控制。

本文将介绍管道防腐涂料重量计算公式及其应用。

一、管道防腐涂料重量计算公式。

管道防腐涂料的重量计算公式通常为:涂料重量 = 涂料密度×涂料厚度×涂料面积。

其中,涂料密度为涂料的质量与体积的比值,通常以千克/立方米或克/立方厘米表示;涂料厚度为涂料在管道表面的厚度,通常以毫米或厘米表示;涂料面积为需要涂覆的管道表面积,通常以平方米表示。

二、应用举例。

例如,某管道的长度为100米,直径为1米,需要进行防腐涂料处理。

假设选用的防腐涂料密度为1克/立方厘米,涂料厚度为1毫米。

则可按以下步骤进行计算:1. 计算管道的表面积。

管道的表面积可按以下公式计算:管道表面积 = π×管道直径×管道长度。

= 3.14 × 1米× 100米。

= 314平方米。

2. 计算涂料重量。

涂料重量 = 涂料密度×涂料厚度×涂料面积。

= 1克/立方厘米× 1毫米× 314平方米。

= 314克。

因此,对于该管道,需要314克的防腐涂料进行涂覆。

三、注意事项。

在进行管道防腐涂料重量计算时,需要注意以下几点:1. 管道表面准备。

在进行涂料重量计算之前,需要对管道表面进行清洁和处理,以确保涂料能够牢固附着在表面上。

2. 涂料选择。

在进行涂料重量计算之前,需要根据管道所处的环境和使用条件选择合适的防腐涂料,以确保其具有良好的防腐性能和耐久性。

3. 涂料施工。

在进行涂料重量计算之后,需要按照涂料厂家的要求和标准进行涂料施工,以确保施工质量和效果。

四、结论。

管道防腐涂料重量计算公式是进行管道防腐涂料施工的重要工具,通过合理计算涂料重量,可以确保施工质量和成本控制。

管道防腐刷漆计算公式

管道防腐刷漆计算公式在工业生产和建筑领域中,管道是一种非常重要的设备,它们承载着输送液体或气体的重要任务。

然而,由于管道长期处于恶劣的环境中,容易受到腐蚀的影响,因此需要进行防腐处理。

其中,管道防腐刷漆是一种常见的防腐方法。

在进行管道防腐刷漆时,需要计算所需的涂料量,以确保管道能够得到充分的防护。

下面将介绍管道防腐刷漆计算公式及相关内容。

1. 管道防腐刷漆计算公式。

在进行管道防腐刷漆时,需要计算所需的涂料量。

一般来说,涂料的用量与管道的长度、直径、表面积以及涂料的覆盖率有关。

下面是管道防腐刷漆计算公式:涂料用量 = 管道长度×管道直径×涂料覆盖率。

其中,涂料用量表示所需涂料的总量,单位通常为升或千克;管道长度表示需要进行防腐处理的管道的长度,单位通常为米;管道直径表示管道的直径,单位通常为毫米;涂料覆盖率表示涂料在管道表面的覆盖率,通常为百分比。

2. 相关参数说明。

在上述计算公式中,涂料用量、管道长度和管道直径是比较直观和容易理解的参数,下面将对涂料覆盖率进行一些说明。

涂料覆盖率是指涂料在管道表面的覆盖程度,通常用百分比表示。

不同类型的涂料对管道的防护能力不同,因此其涂料覆盖率也会有所差异。

一般来说,涂料覆盖率越高,管道的防腐效果就会越好。

在实际应用中,涂料的厂家会提供相应的涂料覆盖率数据,用户可以根据这些数据来确定具体的涂料覆盖率。

3. 注意事项。

在进行管道防腐刷漆计算时,需要注意以下几点:(1)精确测量管道长度和直径。

管道长度和直径是计算涂料用量的重要参数,因此需要进行精确测量,以确保计算结果的准确性。

(2)合理选择涂料覆盖率。

涂料覆盖率是影响涂料用量的关键因素,选择合适的涂料覆盖率可以有效节约涂料用量,同时确保管道得到充分的防护。

(3)考虑实际情况进行调整。

在实际应用中,管道的形状、表面状态以及使用环境都会对涂料用量产生影响,因此需要根据实际情况进行适当的调整。

4. 结语。

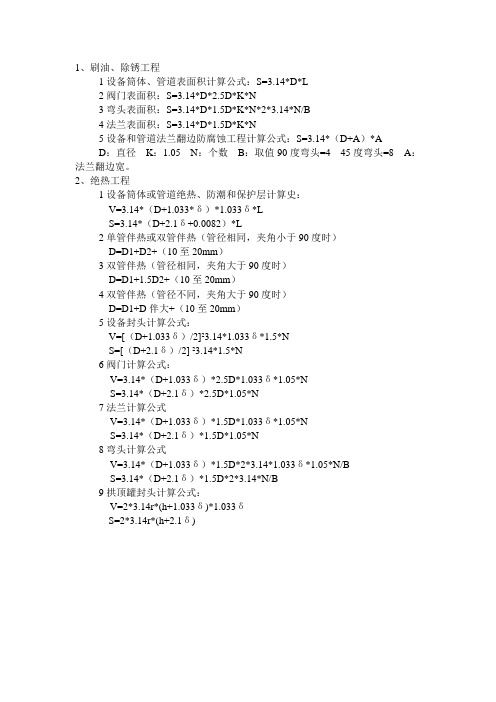

防腐.保温计算计算公式

1、刷油、除锈工程1设备筒体、管道表面积计算公式:S=3.14*D*L2阀门表面积:S=3.14*D*2.5D*K*N3弯头表面积:S=3.14*D*1.5D*K*N*2*3.14*N/B4法兰表面积:S=3.14*D*1.5D*K*N5设备和管道法兰翻边防腐蚀工程计算公式:S=3.14*(D+A)*AD:直径K:1.05 N:个数B:取值90度弯头=4 45度弯头=8 A:法兰翻边宽。

2、绝热工程1设备筒体或管道绝热、防潮和保护层计算史:V=3.14*(D+1.033*δ)*1.033δ*LS=3.14*(D+2.1δ+0.0082)*L2单管伴热或双管伴热(管径相同,夹角小于90度时)D=D1+D2+(10至20mm)3双管伴热(管径相同,夹角大于90度时)D=D1+1.5D2+(10至20mm)4双管伴热(管径不同,夹角大于90度时)D=D1+D伴大+(10至20mm)5设备封头计算公式:V=[(D+1.033δ)/2]²3.14*1.033δ*1.5*NS=[(D+2.1δ)/2] ²3.14*1.5*N6阀门计算公式:V=3.14*(D+1.033δ)*2.5D*1.033δ*1.05*NS=3.14*(D+2.1δ)*2.5D*1.05*N7法兰计算公式V=3.14*(D+1.033δ)*1.5D*1.033δ*1.05*NS=3.14*(D+2.1δ)*1.5D*1.05*N8弯头计算公式V=3.14*(D+1.033δ)*1.5D*2*3.14*1.033δ*1.05*N/BS=3.14*(D+2.1δ)*1.5D*2*3.14*N/B9拱顶罐封头计算公式:V=2*3.14r*(h+1.033δ)*1.033δS=2*3.14r*(h+2.1δ)。

管道表面积计算公式

第十一册刷油、防腐蚀、绝热工程(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备管道防腐表面积计算公式:

S=π×D×L 式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

最简单的算法就是计算出弯头的中心线长度,按照直管段计算直管段的表面积就是了。

例如:90度弯头直径1.25m,内弧圆心半径5.2m.计算弯头中心线长度为:{[5.2+(1.25÷2)]×2π}÷4计算弯头表面积就是:中心线长度×1.25π(圆柱体底面周长乘以高)

90度虾米弯头放样计算公式下料公式:

90°R=1.5DN推制弯头下料长度(mm)=弯头外径(mm)*1.5*1.57*弯头外径(mm)/预选钢管外径(mm)+预选钢管壁厚(mm)*3此公式还需要参考制作厂家的芯杠尺寸。

埋地钢质管道泡沫塑料防腐保温层是由防腐层-保温层-防护层组成的复合结构。

防腐层,指防腐涂料或具有防腐性能的热熔胶层。

LG试采工程防腐层为3层PE,管径为Ø168.3~Ø219.1mm的,设计厚度不小于2.0mm;管径为Ø273~Ø406.4mm的,设计厚度不小于2.2mm(表1)。

保温层,指泡沫塑料层,其厚度应采用经济厚度计算法由设计确定。

LG 试采工程保温层设计厚度不小于30mm(表1)。

防护层,指聚乙烯塑料层。

防护层厚度应根据管径及施工工艺由设计确定。

LG试采工程管径为Ø168.3~Ø273mm,设计厚度不小于2.0mm;管径Ø323.9mm,设计厚度不小于6.3mm;管径Ø406.4mm,设计厚度不小于7.5mm(见表1)。

表1 管道规格、材质及防腐保温层技术要求表mm钢管管径材质3层PE总厚度聚氨酯泡沫塑料厚度聚乙烯防护层厚度防水帽规格406.4 L360QCS ≥2.2 ≥30 ≥7.5 Ø406.4×30 323.9 L245NCS ≥2.2 ≥30 ≥6.3 Ø323.9×30 273.0 L245NCS ≥2.2 ≥30 ≥2.0 Ø273.0×30 319.1 L360NCS ≥2.0 ≥30 ≥2.0 Ø219.1×30 168.3 L245NCS ≥2.0 ≥30 ≥2.0 Ø168.3×30 LG试采工程的管端预留要求:防腐层端头预留610±10mm,保温层端头预留710±10mm。

PE外护管长度计算公式为:L外护管=L钢管-2L端头式中:L外护管为PE外护管长度,mm;L钢管为钢管长度,mm;L端头为保温层端头预留,mm。

外护管内径的理论计算公式为:d1=D+2δ1+2δ2

管道保温体积计算公式:

设备筒体或管道绝热、防潮和保护层计算公式。

V=π×(D+1.033δ)×1.033δ(6)S=π×(D+2.1δ+0.0082)×L (7)式中D 直径; 1.033、2.1 调整系数;δ绝热层厚度;L 设备筒体或管道长;0.0082 捆扎线直径或钢带厚。

工艺管道结算中阀门保温的体积:

有换算表,用广联达软件套价时,可以选择计算公式,里边有阀门的保温计算公式,自动计算。

或你打开软件看看公式,然后手动计算。

v=3.1415926×(D+1.033×δ)×2.5×D×1.033×δ×K×N/1000000000V-体积D-阀门公称直径mmK=1.05N-阀门个数δ-保温厚度mm例如:保温厚度40mm,直径100的阀门20个,那么保温体积为:V=3.1415926*(100+1.033*40)*2.5*100*1.033*40*1.05*20/1000000000=0.0963 立方。