铆钉及铆接力

铆钉连接及计算

第三章连接返回§3-7铆钉连接3.7.1铆钉的排列和构造要求一、铆钉的形状铆钉按照铆头的形状分为:半圆头铆钉、高头铆钉、埋头铆钉和半埋头铆钉四种。

二.铆钉的构造要求:(1)在钢结构中一般多采用半圆头铆钉(图a);(2)当铆合钢板的总厚度超过铆钉直径的5倍时,宜采用高头铆钉;(图b)(3)当构件表面要求平整或钉头处的空间受到限制时,可采用沉头铆钉(图c、d)(4)沉头和半沉头铆钉不得用于钉杆受拉的连接。

三、铆钉连接的形式:对接、搭接和顶接(表3.7.1)。

四、铆钉按受力分为:剪力铆钉、拉力铆钉和剪拉铆钉三类(表3.7.1)。

3.7.2铆钉连接的计算一、受剪连接二、每个受拉铆钉的承载力设计值三、铆钉群连接的计算:(同普通螺栓)返回第三章连接返回§3-8轻钢结构紧固件连接的构造和计算3.8.1紧固件连接的构造要求用于薄壁型钢结构中的紧固件应满足下述构造要求:(1)抽芯铆钉(拉铆钉)和自攻螺钉的钉头部分应靠在较薄的板件一侧。

连接件的中距和端距不得小于连接件直径的3倍,边距不得小于连接件直径的1.5倍。

受力连接中的连接件不宜少于2个。

(2)抽芯铆钉的适用直径为2.6~6.4mm,在受力蒙皮结构中宜选用直径不小于4mm的抽芯铆钉;自攻螺钉的适用直径为3.0~8.0mm,在受力蒙皮结构中宜选用直径不小于5mm的自攻螺钉。

(3)自攻螺钉连接的板件上的预制孔径d0应符合下式要求:(4)射钉只用于薄板与支承构件(即基材如檩条)的连接。

射钉的间距不得小于射钉直径的4.5倍,且其中距不得小于20mm,到基材的端部和边缘的距离不得小于15mm,射钉的适用直径为3.7~6.0mm。

射钉的穿透深度(指射钉尖端到基材表面的深度,如图3.8.1所示)应不小于10mm。

(5)在抗拉连接中,自攻螺钉和射钉的钉头或垫圈直径不得小于14mm;且应通过试验保证连接件由基材中的拔出强度不小于连接件的抗拉承载力设计值。

上述规定大部分引自国外的相关规,项次(3)是根据我国自己的试验结果归纳出的经验公式。

铆接中常见的问题及解决方法

铆接中常见的问题及解决方法铆接是一种常见的连接方法,广泛应用于各种工程领域。

然而,在实际操作中,我们常常会遇到一些问题。

本文将探讨铆接中常见的问题及解决方法,以帮助读者更好地应对这些挑战。

1. 铆钉松动铆钉松动是铆接中最常见的问题之一。

它可能是由于铆钉未正确安装或受到外力影响而导致的。

解决这个问题的方法是重新安装铆钉,确保其正确安装并使用适当的力进行压紧。

如果铆钉松动是由于外力影响引起的,我们需要检查铆接部位是否受损,并进行修复或更换。

2. 铆接强度不够铆接强度不够可能是由于铆接过程中压力不足或铆钉与基材的匹配不良而导致的。

解决这个问题的方法是增加铆接过程中的压力,并选择合适的铆钉和基材。

此外,我们还可以考虑使用多个铆钉进行连接,以提高铆接的强度。

3. 铆钉断裂铆钉断裂是铆接中的另一个常见问题。

它可能是由于铆钉材料的质量不好或铆钉与基材的匹配不良而导致的。

解决这个问题的方法是选择质量可靠的铆钉,并确保其与基材的匹配良好。

此外,我们还可以考虑增加铆钉的直径或长度,以提高其强度。

4. 铆钉过度压入铆钉过度压入可能是由于铆钉安装时施加的力过大或基材的材料特性不适合铆接而导致的。

解决这个问题的方法是在铆接过程中控制施加的力度,并选择适合基材的铆钉。

如果铆钉已经过度压入,我们可以考虑使用专用工具将其取出,并重新安装适当的铆钉。

5. 铆钉未完全压入铆钉未完全压入可能是由于铆接过程中施加的力不足或铆钉与基材的匹配不良而导致的。

解决这个问题的方法是增加施加的力度,并确保铆钉与基材的匹配良好。

在安装铆钉之前,我们可以使用合适的工具进行预压,以确保铆钉能够完全压入。

总结起来,铆接中常见的问题包括铆钉松动、铆接强度不够、铆钉断裂、铆钉过度压入和铆钉未完全压入。

解决这些问题的方法包括重新安装铆钉、增加施加的力度、选择适当的铆钉和基材,并确保它们的匹配良好。

通过正确的操作和选择合适的材料,我们可以避免这些问题并获得可靠的铆接连接。

铆钉连接的计算

P

P

e

令铆钉组横截面的形心 为O点(图 )。 假设 钢板上任一直线(如 或 ) 钢板上任一直线 如OA或OB) 在转动后仍保持为直线, 在转动后仍保持为直线 因而每一铆钉的平均剪应变 与该铆钉截面中心至O点的 与该铆钉截面中心至 点的 距离成正比。 距离成正比。

(b)

P A

a1

o

B

P

e

若每个铆钉的直径相同, 若每个铆钉的直径相同, 则每个铆钉受的力与铆钉 截面中心到铆钉组截面中 的距离成正比。 心O的距离成正比。方向 的距离成正比 垂直于该点与O点的连线。 垂直于该点与 点的连线。 点的连线

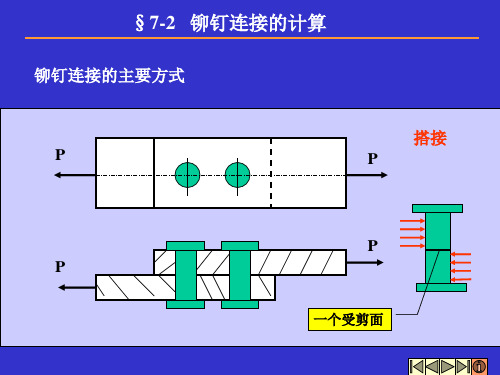

§7-2 铆钉连接的计算

铆钉连接的主要方式

搭接 P P

P P

一个受剪面

单盖板对接

P P

P P

双盖板对接

P

双

P

P P

两 个 受 剪 面

( c )

图

8 - 6

I、 铆钉组承受横向荷载

P P

P P

为了简化计算, 在铆钉组连接 ( 图 8-7 ) 中, 为了简化计算 设: 不论铆接的方式如何, 均不考虑弯曲的影响。 不论铆接的方式如何 均不考虑弯曲的影响。 若外力的作用线通过铆钉组横截面的形心, 若外力的作用线通过铆钉组横截面的形心 且同一组内各 铆钉的直径相同, 则每个铆钉的受力也相等。 铆钉的直径相同 则每个铆钉的受力也相等。 每个 铆钉受力为

P

b

P

t t P P

P

b

P

P4

P

P4

受剪面

b

P

(1) 铆钉的剪切强度 每个铆钉受力为 P/4 每个铆钉受剪面上的剪力为

Q=

P = 22.5K N 4

铆接机型号参数及原理

铆接机型号参数及原理铆接机是一种常见的金属加工设备,广泛应用于汽车、航空航天、建筑等行业。

它的主要功能是将两个或多个金属件通过铆钉连接在一起,保证连接处的牢固度和可靠性。

下面我们来了解一下铆接机的型号参数及原理。

首先,我们来看铆接机的型号参数。

铆接机的型号主要根据其使用范围和功能不同而有所区别。

常见的铆接机型号有手动铆接机、气动铆接机和液压铆接机。

手动铆接机是一种简单易用的铆接设备,适用于小型项目和简单的铆接工作。

它采用人工操作,通过手柄或杆件来完成铆接过程。

手动铆接机的参数包括铆接力和行程。

铆接力是指手动铆接机施加在铆钉上的力量大小,一般规定在10至100千牛之间。

行程是指手动铆接机在铆接过程中行进的距离,通常在10至100毫米之间。

气动铆接机是一种通过气压驱动的铆接机。

它使用气动工具接头和压气机提供压力,实现铆钉的铆接。

气动铆接机的参数包括气压和工作能力。

气压是指压缩空气的压力大小,一般要求在0.5至1.0兆帕之间。

工作能力是指气动铆接机的铆接速度和效率,通常以每分钟铆接的钉数来衡量。

液压铆接机是一种通过液压系统驱动的铆接机。

它使用液压缸、油泵和控制系统来实现铆钉的铆接。

液压铆接机的参数包括液压力和液压缸直径。

液压力是指液压系统提供的压力大小,一般可调节在10至100千牛之间。

液压缸直径是指液压铆接机所使用的液压缸横截面的直径,通常在10至100毫米之间。

接下来,我们来了解铆接机的原理。

铆接机的原理主要包括力的传递和变形原理。

在铆接过程中,铆接机施加的力使得铆钉穿过金属件,并通过撑铆头将铆头和铆钉固定在一起。

铆钉的变形使其在金属件上形成一个圆锥形的扁平头,从而形成了坚固的连接。

铆接机的使用对于提高金属件的连接效果和工作效率具有重要意义。

正确选择适用的铆接机型号,并根据实际需求调整其参数,可确保铆接过程的顺利进行。

同时,合理掌握铆接机的原理,以科学的方法和正确的操作技巧来实施铆接,能够保证连接件的牢固和可靠性。

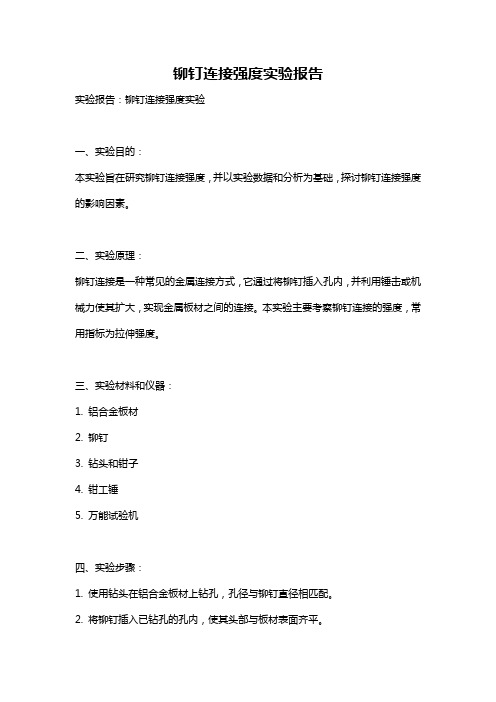

铆钉连接强度实验报告

铆钉连接强度实验报告实验报告:铆钉连接强度实验一、实验目的:本实验旨在研究铆钉连接强度,并以实验数据和分析为基础,探讨铆钉连接强度的影响因素。

二、实验原理:铆钉连接是一种常见的金属连接方式,它通过将铆钉插入孔内,并利用锤击或机械力使其扩大,实现金属板材之间的连接。

本实验主要考察铆钉连接的强度,常用指标为拉伸强度。

三、实验材料和仪器:1. 铝合金板材2. 铆钉3. 钻头和钳子4. 钳工锤5. 万能试验机四、实验步骤:1. 使用钻头在铝合金板材上钻孔,孔径与铆钉直径相匹配。

2. 将铆钉插入已钻孔的孔内,使其头部与板材表面齐平。

3. 使用钳子将铆钉的尾部压紧以锁紧铆钉。

4. 重复以上步骤,制备一定数量的铆钉连接试样。

5. 将试样放置在万能试验机上,分别进行拉伸实验,记录每个试样的最大拉伸载荷。

五、实验结果分析:根据实验数据,我们可以计算每个铆钉连接试样的拉伸强度。

将所有试样的拉伸强度进行统计与分析,得出平均拉伸强度,并比较不同变量下的差异。

六、实验讨论:1. 钻孔与孔径:钻孔的孔径应与铆钉直径相匹配,过大或过小都会影响铆钉的连接强度。

2. 材料选择:不同材料的板材和铆钉会对铆钉连接强度产生影响,实验中可以尝试不同材料下的铆钉连接强度,并对其进行比较分析。

3. 压紧力:压紧铆钉时,要保证足够的力量以确保铆接的牢固性。

4. 实验样本数量:样本数量越多,实验结果越具有代表性和可靠性。

建议增加样本数量,以提高实验的精度和可信度。

七、实验结论:通过铆钉连接强度实验,我们可以得出以下结论:1. 钻孔直径应与铆钉直径相匹配,以确保连接强度的稳定性。

2. 板材和铆钉的材料选择会对连接强度产生影响,不同材料的组合可能导致不同的强度结果。

3. 压紧力的大小直接影响铆钉连接的牢固性,适当的压紧力可以提高连接强度。

4. 样本数量的增加可以提高实验结果的可靠性和准确性。

八、实验改进建议:1. 可以进一步研究不同材料组合下铆钉连接强度的变化规律,以及不同孔径和压紧力对连接强度的影响。

铆工技术的基本原理与使用方法介绍

铆工技术的基本原理与使用方法介绍一、引言铆接作为一种常见的连接方式,广泛应用于航空、汽车、建筑等领域。

本文将介绍铆工技术的基本原理和使用方法,以帮助读者更好地理解和应用这一技术。

二、铆接的基本原理铆接是通过利用铆钉的变形来实现连接的一种方法。

其基本原理是将铆钉穿过要连接的两个工件,然后在钉头一侧用锤子或气动工具施加力量,使钉身部分膨胀,与工件形成紧密的连接。

铆钉的变形过程中,钉身受到拉伸力,使得连接处产生压紧力,从而实现牢固的连接。

三、铆钉的种类和选择1. 标准铆钉:标准铆钉是最常见的一种铆钉,通常由铝合金或钢材制成。

其头部形状有圆头、半圆头和扁头等,根据需要选择适合的头部形状。

2. 高强度铆钉:高强度铆钉通常由高强度钢材制成,用于连接要求较高强度的工件。

这种铆钉的拉伸强度通常比标准铆钉高出很多。

3. 铝合金铆钉:铝合金铆钉主要用于连接铝合金工件,其特点是轻便、耐腐蚀,适用于航空航天等领域。

4. 不锈钢铆钉:不锈钢铆钉用于连接不锈钢工件,具有耐腐蚀、耐高温等特点。

在选择铆钉时,需要考虑工件的材质、连接强度要求以及环境条件等因素,并根据实际情况选择适合的铆钉。

四、铆接的步骤和注意事项1. 准备工作:首先,需要准备好要连接的工件和铆钉。

确保工件表面平整、清洁,并根据需要进行预处理,如打孔、打磨等。

2. 钉孔的选择和打孔:根据铆钉的规格和要求,在工件上选择合适的位置进行打孔。

打孔的直径和深度应与铆钉的规格相匹配。

3. 铆接:将铆钉穿过工件的孔,将钉头一侧放在铆钉架上或者用手托住,然后在钉身另一侧用锤子或气动工具施加力量,使钉身膨胀并与工件形成紧密的连接。

4. 检查和测试:铆接完成后,需要进行检查和测试,确保连接牢固、无松动。

可以进行拉伸测试或使用合适的工具进行测量。

在铆接过程中,需要注意以下几点:1. 打孔位置的准确性和一致性,以保证铆钉的正确安装。

2. 打孔孔径和深度的准确控制,以保证铆钉的紧固力和连接强度。

铆接工艺的基本知识

铆接工艺的基本知识铆接是一种常用的固定连接方式,广泛应用于航空、航天、汽车、机械制造等领域。

本文将介绍铆接工艺的基本知识,包括铆接原理、铆接材料、铆接工具和铆接过程。

一、铆接原理铆接是利用铆钉将两个或多个工件连接在一起的方法。

铆钉是一种中空的固定件,通常由铝合金或钢材制成,具有一定的韧性和抗拉强度。

铆接的原理是通过在铆钉两端施加压力,使铆钉的一端扩张,与工件形成紧密的连接。

二、铆接材料铆接材料包括铆钉和工件材料。

铆钉通常由铝合金或钢材制成,具有耐腐蚀性和一定的强度。

工件材料可以是金属或非金属材料,如铝、钢、塑料等。

在选择铆接材料时,需要考虑工件的材料性质、使用环境和连接强度要求。

三、铆接工具常用的铆接工具有手动铆枪、气动铆枪和液压铆枪。

手动铆枪适用于小批量生产和维修作业,操作简单灵活。

气动铆枪使用气压驱动,适用于大批量生产,具有高效率和稳定性。

液压铆枪通过液压系统提供大力矩,适用于大规模生产和高强度铆接。

四、铆接过程铆接过程包括准备工作、组装和铆接三个步骤。

准备工作包括清洁工件表面、选择合适的铆钉和铆钉孔尺寸等。

组装时,将铆钉插入铆钉孔中,使其两端分别贴合两个工件。

铆接时,使用合适的铆接工具施加压力,使铆钉两端膨胀固定在工件上,完成连接。

五、铆接类型常见的铆接类型包括实心铆接、中空铆接和盲铆接。

实心铆接适用于要求连接强度较高的工件,铆钉和工件之间没有空隙。

中空铆接适用于要求轻量化的工件,铆钉中间有空心,减少了重量。

盲铆接适用于无法从两侧进行铆接的工件,通过一侧施加压力使铆钉扩张并连接工件。

六、铆接优点铆接具有连接强度高、耐腐蚀、抗震动和可靠性好等优点。

铆接连接强度通常大于焊接,适用于承受较大力的工件。

铆接不需要加热,不会损坏工件表面涂层。

铆接连接可靠,不易松动和断裂,适用于工作环境恶劣和振动频繁的场合。

七、铆接缺点铆接的缺点是连接后无法拆卸,需要破坏铆钉才能分离工件。

铆接过程需要一定的操作技巧和经验,否则可能导致铆钉变形或连接松动。

结构型拉铆钉载荷分析

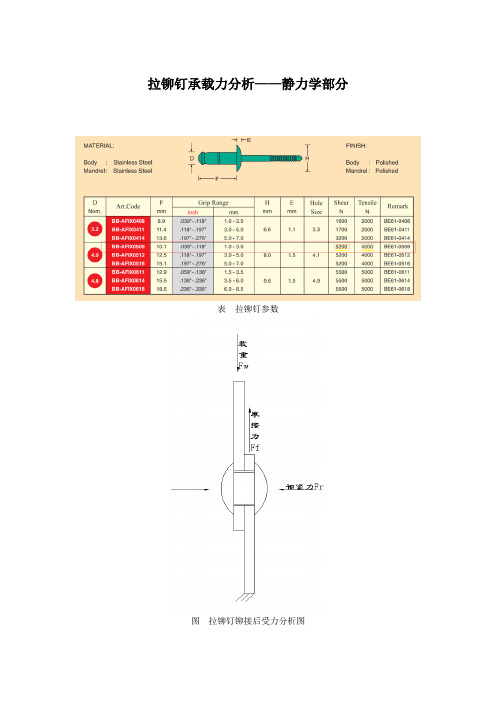

拉铆钉承载力分析——静力学部分表拉铆钉参数图拉铆钉铆接后受力分析图上表中红线区域为选用常用拉铆钉规格,拉伸极限强度为4000N,即钉芯的拉断力为4000N,依据力的相互作用原理,得出拉铆钉的预紧力:Fr=4000N最大载重Fw要小于两钢板间的最大静摩擦力Ff(视两钢板间有相对滑动即为铆接失效),其中Ff=Fr×f其f为钢板间静摩擦系数f=0.1,代入公式得最大静摩擦力Ff=400N,取安全系数s=2,则最大载重Fw=200N,即一颗铆钉夹着的两块钢板可载重20kg。

以下是两颗铆钉,承载40kg工况下仿真结果:图 40kg载荷下摩擦应力分布图 40kg载荷下铆钉安全系数图 40kg载荷下钢板应力分布图 40kg载荷下单个铆钉应力分布以上简单计算仅仅是在静力学前提下,还需进步考虑以下情况:1、钢板的刚度影响,钢板的受力点较远,钢板会屈曲变形(失稳),因此拉铆钉纵向的间距主要考虑是钢板的刚度;2、动力学的影响,如随机振动等;3、疲劳寿命仿真。

拉铆钉承载力分析——屈曲变形部分屈曲分析是在静力学基础上计算得来的,静力学的结果作为屈曲分析的输入条件。

式中可得:钣金高度L2与临界载荷P成反比F屈服=λ×F施加载荷因子λ仿真结果(仿真中L=75mm):Mode Load Multiplier1.61.0412.84.9863.160.294.289.965.298.421阶屈曲变形载荷因子λ=61.041,则对应的临界载荷P为2441kg依据钣金高度L2与临界载荷P成反比的关系,当临界载荷P=40kg(两颗铆钉的承载力)时,对应的钣金高度L=585mm,即铆钉纵向间距不能超过此值,否则会失稳。

(前提条件还有,钣金厚度为2mm,材料为碳钢,钣金截面尺寸为200mm×2mm)。

拉铆钉承载力分析——随机振动部分以铁路运输试验条件,频率是5~150Hz,随机振动给人的感觉如同乘座火车,对应的加速度谱密度选用0.05 (m/s2)2/Hz。