第三章复习习题答案...doc

离散数学课后习题答案(第三章)(doc)

a) 用矩阵运算和作图方法求出 R 的自反、对称、传递闭包; b) 用 Warshall 算法,求出 R 的传递闭包。

解 a) 0 1 00

MR= 1 0 1 0 0 0 01

0 0 00

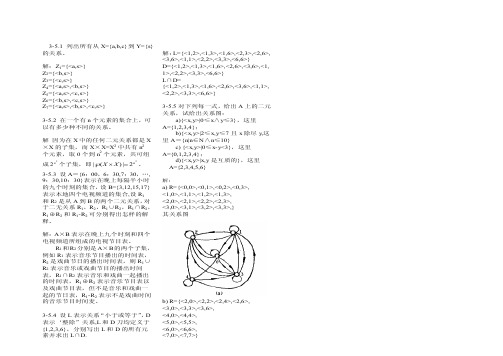

R 的关系图如图所示。

a

b

d

c

MR+MIA=

0 1 00 1 0 10

反之,若 S∩ScIX,设<x,y>∈S 且 <y,x>∈S,则 <x,y>∈S∧<x,y>∈Sc <x,y>∈S∩Sc <x,y>∈IX 故 x=y,即 S 是反对称的。

3-7.3 设 S 为 X 上的关系,证明若 S 是自反和传递的,则 S○S=S,其逆为真 吗?

证明 若 S 是 X 上传递关系,由习题 3-7.2a)可知(S○S)S, 令<x,y>∈S,根据自反性,必有< x,x> ∈S, 因此有< x,y >∈S○S, 即 SS○S。得到 S=S○S.

自反的; b)若 R1 和 R2 是反自反的,则 R1○R2 也

是反自反的; c)若 R1 和 R2 是对称的,则 R1○R2 也是

对称的; d)若 R1 和 R2 是传递的,则 R1○R2 也是

传递的。

证明 a)对任意 a∈A,设 R1 和 R2 是自 反的,则<a,a>∈R1,<a,a>∈R2 所以,<a,a>∈R1○R2,即 R1○R2 也是 自反的。

解:L= {<1,2>,<1,3>,<1,6>,<2,3>,<2,6>, <3,6>,<1,1>,<2,2>,<3,3>,<6,6>} D={<1,2>,<1,3>,<1,6>, <2,6>,<3,6>,<1, 1>,<2,2>,<3,3>,<6,6>} L∩D= {<1,2>,<1,3>,<1,6>,<2,6>,<3,6>,<1,1>, <2,2>,<3,3>,<6,6>}

第三章复习题计算机操作系统概论复习资料习题答案

第三章复习题计算机操作系统概论复习资料习题答案一、单项选择题1.多道程序设计是指(C)。

A.把一个计算问题的程序分成多个可独立执行的程序模块B.一个处理器上同时运行多个程序C.把多个计算问题同时装入主存储器并行执行D.每个用户同时编制多个程序2.进程队列是把(B)链接在一起而形成的。

A.进程B.进程控制块PCBC.程序D.数据3.把一个进程让出处理器,由另一个进程占用处理器的过程称为(C)。

A.进程转换B.进程阻塞C.进程切换D.进程撤销4.UNI某采用的进程调度算法是(D)。

A.先来先服务调度算法B.时间片轮转调度算法C.分级调度算法D.动态优先数调度算法5.一种能使作业平均周转时间最短的作业调度算法是(B)算法。

A.先来先服务B.计算时间短者优先C.响应比高者优先D.均衡调度6.程序是静止的,而进程是(A)的。

A.动态的B.活动的C.不动的D.顺序的5.操作系统把一些能完成特定功能、不可中断的过程称为(B)。

A.程序B.原语C.进程D.语句6.若某系统的进程调度采用优先级调度算法,则对具有相同优先级的进程经常又使用(A)算法。

A.先来先服务B.按优先级C.轮转法D.任何7.LRU页面调度算法总是选择(A)页面调出主存储器。

A.最近最久未被使用B.在贮存中驻留时间最长的C.最近被访问的次数最少的D.最先被装入主存储器的8.原语是操作系统中用来完成特定功能的程序模块,它们的执行是(D)的。

A.可并发B.可交叉C.可被中断D.不可被中断9.下列对进程的属性描述错误的是(D)。

A.进程具有动态性B.进程可以并发执行C.进程具有等待态、就绪态和运行态三种基本状态D.多个不同的进程不可以包含相同的程序10.一个作业被选中装入主存储器后,系统就为该作为创建一个(A)。

A.进程B.文件C.作业D.程序11.作业调度选中了一个作业且把它装入主存储器时就为该作业创建了一个进程,该进程(C)。

A.立即可占用处理器运行B.应排入等待队列等待分配外围设备C.就排入就绪队列等待分配处理器D.应排入等待队列等待分配处理器12.进程在执行过程中状态会发生变化,然而下列变化是不可能发生的(C)。

操作系统-第3章复习题答案

操作系统第三章总复习题一、单选题1、进程调度又称低级调度,其主要功能是( D )。

A.选择一个作业调入内存B.选择一个主存中的进程调出到外存C.选择一个外存中的进程调入到主存D.将一个就绪的进程投入到运行2、若进程P一旦被唤醒就能够投入运行,系统可能为( D )。

A.分时系统,进程P的优先级最高B.抢占调度方式,就绪队列上的所有进程的优先级皆比P的低C.就绪队列为空队列D.抢占调度方式,P的优先级高于当期运行的进程。

3、一个进程P被唤醒后,( D )。

A.P就占有了CPU。

B.P的PCB被移到就绪队列的队首。

C.P的优先级肯定最高D.P的状态变成就绪4、若当期运行进程( C )后,系统将会执行进程调度原语。

A 执行了一个转移指令B 要求增加主存空间,经系统调用银行家算法进行测算认为是安全的。

C 执行了一条I/O指令要求输入数据。

D 执行程序期间发生了I/O完成中断。

5、当系统中( C )时,系统将不会执行进程调度原语。

A.一个新进程被创建B.当前进程执行了P操作。

C.在非抢占调度中,进程A正在运行而进程B恰好被唤醒。

D.分时系统中时间片用完。

6、在分时系统中,若当期运行的进程连续获得了两个时间片,原因可能是( B )。

A 该进程的优先级最高B 就绪队列为空C 该进程最早进入就绪队列D 该进程是一个短进程7、实时系统中采用的调度算法可以有如下几种:1、非抢占优先权调度算法2、立即抢占优先权调度算法3、时间片轮转调度算法4、基于时钟中断抢占的优先权调度算法按实时要求的严格程度由低到高的顺序( B )。

A 1-3-2-4B 3-1-4-2C 3-1-2-4D 1-3-4-28、三种主要类型的OS 中都必须配置的调度( C )。

A 作业调度B 中级调度C 低级调度D I/O调度9、设系统中n 个进程并发,共同竞争资源X,且每个进程都需要m个X资源,为使该系统不会发生死锁,资源X最少要有( C )个。

A m*n+1B n*m+nC n*m+1-nD 无法预计注:可以这样理解N个进程,都需要M个资源,最坏的一种情况是:每个进程都占有M-1个资源,都得不到M个资源,总共资源数(m-1)*n。

第三章复习题试题及答案

第三章复习题试题及答案一、单项选择题1. ()模块的主要功能是对软件的各个子系统进行统一的作管理和数据维护 [单选题] *A.总账B.系统管理(正确答案)C.系统初始化D、UFO报表2.以账套主管的身份注册系统管理,不能进行的操作是() [单选题] *A.建立账套(正确答案)B.修改账套C.年度账引入D.年度账清空3.若会计科目的编码方案为4-2-2,则正确的编码为()。

[单选题] *A.1001101B.1002002C.10010101(正确答案)D.10020214.“管理费用”科目通常设置的辅助核算是() [单选题] *A.个人往来B.部门往来(正确答案)C.项目核算D.客户行来5.()可以指定某账套的套主管。

[单选题] *A.财务主管B.软件作员C.系统管理员(正确答案)D.财务总监6.不属于建立账套时应建立的信息的是() [单选题] *A.设置账套信息B.设置单位信息C.确定核算类型D.编入期初余额(正确答案)7.以系统管理员的身份注册系统管理,不能进行的操作是() [单选题] *A.建立账套B.修改账套(正确答案)C.输出账套D.引入账套8.系统最多可以建立()套账。

[单选题] *A.996B.997C.998D.999(正确答案)9.建立套时,需要以()的身份注册系统管理 [单选题] *A admin(正确答案)B.财务主管C.账套主管D.财务总监10.一般来说,用友软件中可以为企业里每个独立核算的单位建立一个()[单选题] *A.账套(正确答案)B.报表C.账本D.账页11.对于收款凭证,通常选择()限制类型 [单选题] *A.借方必有(正确答案)B.货方必有C.凭证必有D凭证必无12.若会计科口的编码方案为4-2-2,则某会计科目的三级科目全编码为()。

[单选题] *A.100101B.10010102(正确答案)C.1001010101D.010113.对所管据的账套来说,()是级别最高的,拥有所有模块的操作权限。

(完整版)第三章习题和答案

第三章习题和答案1. 计算能量在E=E c 到2*n 2C L 2m 100E E 之间单位体积中的量子态数。

解:2. 试证明实际硅、锗中导带底附近状态密度公式为式(3-6)。

322233*28100E 21233*22100E 0021233*231000L 8100)(3222)(22)(1Z VZZ )(Z )(22)(2322C22CL E m h E E E m V dE E E m V dE E g Vd dEE g d E E m V E g cn c Cn lm h E C nlm E C nn c n c)()(单位体积内的量子态数)(2222222111'''2222'''''12''3'~()2(),(),()()()2,()x y z C t la a a xx y y z zt t lc c x y z at t l a Si Ge E k k k k h E k E m m m m m k k k k k k m m m h E k E k k k m k m m m k g k V m k• 证明:、半导体的(k )关系为()令则:在系中等能面仍为球形等能面在系中的态密度3. 当E-E F 为1.5k 0T ,4k 0T, 10k 0T 时,分别用费米分布函数和玻耳兹曼分布函数计算电子占据各该能级的概率。

''''2'31231'2231'2221223~().().42()()4()1001112()()4()()t t l c n c ntl E E dE k dZ g k k g k k dk m m m dZ g E E E V dE h i m g E sg E E E V hm sm m在空间的状态数等于空间所包含的状态数。

《财务管理》第3章习题及参考答案(1).doc

中级财管第三章习题一、计算题1. 你正在分析一项价值250万元,残值为50万元的资产购入后从其折旧中可以得到的税收收益。

该资产折旧期为5年。

a. 假设所得税率为40%,估计每年从该资产折旧中可得到的税收收益。

b. 假设资本成本为10%,估计这些税收收益的现值。

参考答案:(1)年折旧额=(250-5)=40(万元)获得的从折旧税收收益=40*40%=16万元(2)P=16*(P/A,10%,5)=60.56万元2.华尔公司考虑购买一台新型交织字母机。

该机器的使用年限为4年,初始支出为100 000元。

在这4年中,字母机将以直线法进行折旧直到帐面价值为零,所以每年的折旧额为25 000元。

按照不变购买力水平估算,这台机器每年可以为公司带来营业收入80 000元,公司为此每年的付现成本30 000元。

假定公司的所得税率为40%,项目的实际资金成本为10%,如果通货膨胀率预期为每年8%,那么应否购买该设备?参考答案:NCF0=-100 000NCF1-4=(80 000-30 000-25 000)*(1-40%)+25 000NPV=NCF1-4/(P/A,18%,4)+NCF0若NPV>0,应该购买,否则不应该购买该项设备。

3.甲公司进行一项投资,正常投资期为3年,每年投资200万元,3年共需投资600万元。

第4年~第13年每年现金净流量为210万元。

如果把投资期缩短为2年,每年需投资320万元,2年共投资640万元,竣工投产后的项目寿命和每年现金净流量不变。

资本成本为20%,假设寿命终结时无残值,不用垫支营运资金。

试分析判断是否应缩短投资期。

参考答案:1、用差量的方法进行分析(1)计算不同投资期的现金流量的差量(单位:万元)(2)计算净现值的差量2、分别计算两种方案的净现值进行比较 (1)计算原定投资期的净现值(2)计算缩短投资期后的净现值(3)比较两种方案的净现值并得出结论:因为缩短投资期会比按照原投资期投资增加净现值20.27(24.38-4.11)万元,所以应该采用缩短投资的方案。

马原,第三章 习题及答案

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载马原,第三章习题及答案地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容第三章人类社会及其发展规律(课后练习题)一、单项选择题1 .人类社会历史发展的决定力量是()A .生产方式B .地理条件C .社会意识 D .人口因素2 .社会意识相对独立性的最突出表现是它()A .同社会存在发展的不同步性B .具有历史的继承性C .对社会存在具有能动的反作用D .同社会经济的发展具有不平衡性3 .在生产关系中起决定作用的是()A .生产资料所有制B .产品的分配和交换C .在生产中人与人的关系D .管理者和生产者的不同地位4 . “手推磨产生的是封建主的社会,蒸汽磨产生的是工业资本家的社会” , 这句话揭示了()A .生产工具是衡量生产力水平的重要尺度B .科学技术是第一生产力C .社会形态的更替有其一定的顺序性D .物质生产的发展需要建立相应的生产关系5 .十一届三中全会以来,我党制定的一系列正确的路线、方针、政策促进了我国经济的迅猛发展,这说明()A .经济基础发展的道路是由上层建筑决定的B .上层建筑的发展决定经济基础的发展方向C .上层建筑对经济基础具有积极的能动作用D .社会主义社会的发展不受经济基础决定上层建筑规律的制约6 .一定社会形态的经济基础是( )A .生产力B .该社会的各种生产关系C .政治制度和法律制度D .与一定生产力发展阶段相适应的生产关系的总和7 .上层建筑是指()A .社会的经济制度B .科学技术C .社会生产关系D .建立在一定社会经济基础之上的意识形态及相应的制度和设施8 .社会形态是()A .生产力和生产关系的统一B .同生产力发展一定阶段相适应的经济基础和上层建筑的统一体C .社会存在和社会意识的统一D .物质世界和精神世界的统一9 .人类社会发展的一般规律是()A .生产方式内部的矛盾规律B .生产力和生产关系、经济基础和上层建筑之间的矛盾运动规律C .社会存在和社会意识的矛盾规律D .物质生产和精神生产的矛盾规律10 .阶级斗争对阶级社会发展的推动作用突出表现在()A .生产力的发展B .生产关系的变革C .社会形态的更替 D .科技的进步11 .社会革命根源于()A .人口太多B .少数英雄人物组织暴动C .先进思想和革命理论的传播D .社会基本矛盾的尖锐化12 .社会主义改革的根本目的在于()A .改变社会主义制度B .完善社会主义制度C .解放和发展生产力D .实现社会公平13 . “蒸汽、电力和自动纺织机甚至是比巴尔贝斯、拉斯拜尔和布朗基诸位公民更危险万分的革命家。

旅游概论第三章复习题及答案

第三章旅游者一、单项选择题1.不同类型旅游者中,在全部的旅游人数中占比例最大的是()。

A商务旅游者 B会议旅游者C消遣旅游者 D个人家庭事务旅游者2.实现旅游活动所需的两个客观条件是()。

A可支配收入可自由支配收入B可自由支配收入闲暇时间C闲暇时间非工作时间D 生理因素家庭状况3.在我国的国内旅游统计中,将国内游客分为国内旅游者和国内一日游游客两类。

其中,国内一日游游客是指我国大陆居民离开常住地()以外,出游时间超过6小时但不足24小时,并未在我国大陆境内其他地方的旅游住宿设施内过夜的国内游客。

A 10公里B 20公里C 30公里D 50公里4.闲暇时间中的( )往往是家庭外出作短期旅游度假的高峰时间。

A.带薪假期B.每日闲暇C.每周闲暇D.公共假日5.对于收入过低的贫困家庭,有些国家采取通过由国家、地方政府等提供资助的办法组织他们外出旅游,即所谓的( )A.奖励旅游B.社会旅游C.大众旅游D.消遣旅游6.不属闲暇时间是()。

A 看电视时间B 自学外语时间C 上下班时间D 郊游时间7.罗马会议定义以()为标准将游客划分为旅游者和短程游览者。

A访问目的 B旅途长短 C出行次数 D停留时间8.我国旅游统计中规定,海外游客包括( )A.应邀来华访问的政府官员B.边境往来边民C.归国的我国出国人员D.来华的港澳台同胞9.下列不属于差旅类型旅游者特点的一项是( )A.出行次数频繁B.不受季节和气候影响C.选择的自由度小D.对价格很敏感10.以下哪种需要是马斯洛的需要层次理论中最高层次的需要:()A社会需要 B自我实现需要 C受尊重需要 D安全需要二、填空题1.1963年,联合国在罗马召开国际旅游会议,会上对国际旅游者制定了一个定义,提出采用()这一总体概念,然后把这一概念又进一步划分为两类,一类是旅游者;另一类则是短程游览者。

2.1963年,联合国罗马国际旅游会议对旅游者的规定是到一个国家去暂时逗留至少()小时的游客;对短程游览者的规定是到一个国家去暂时逗留()小时的游客。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、 [资料]某企业生产A、B两种产品,领用材料4400公斤,单价15元,共计66000元。

本月投产的A产品为170件,B产品为210件,A产品的材料消耗定额为20公斤,B产品的材料消耗定额为10公斤。

[要求]按原材料定额消耗量比例分配,计算AB产品实际耗用原材料费用。

解:原材料费用分配率=66000/(170×20+210×10)=12A产品的实际材料费用=170×20×12=40800B产品的实际材料费用=210×10×12=252002、 [资料]某企业生产甲、乙两种产品,共耗原材料费用268800元,单件产品原材料消耗定额:甲产品15公斤,乙产品12公斤,每公斤原材料单价8元,本月投产甲产品100件,乙产品50件。

[要求]按照原材料定额费用比例分配,计算甲、乙产品实际原材料费用。

解:原材料费用分配率=2688000/(15×100×8+12×50×8)=16甲产品的实际材料费用=15×100×8×16=192000B产品的实际材料费用=268800-192000=768003、某企业生产甲、乙两种产品,共耗费原材料7200千克,每千克1.5元,共计10800 元。

其中:生产甲产品1200件,单件甲产品原材料消耗定额为3千克,生产乙产品800 件,单件乙产品原材料消耗定额为1.5千克;辅助生产车间消耗600千克,厂部管理机构消耗600千克。

要求:(1)分配原材料费用(2)编制原材料费用分配的会计分录解:(1)原材料费用分配率=(7200-600-600)×1.5/(3600+1200)=1.875 基本车间甲产品应分配的原材料费用=3600×1.875=6750元基本车间乙产品应分配的原材料费用=1200×1.875=2250元辅助生产车间应分配的原材料费用=600×1.5=900元管理部门应分配的原材料费用=600×1.5=900元(2)借:生产成本——基本生产成本——甲6750——乙 2250生产成本——辅助生产成本900管理费用900贷:原材料108004、练习外购动力费用的分配方法[资料]红星企业6月份耗电20000度,每度电费单价1.2元,应付电力费24000元,未付。

该企业基本生产车间耗电13000度,其中车间照明用电3000度;企业行政管理部门耗用7000度。

企业基本生产车间生产A、B两种产品,A 产品生产工时36000小时,B产品生产工时24000小时。

[要求]按所耗电度数分配电力费用,A.B产品按生产工时分配电费,编制分配电力费用的会计分录。

解:外购动力费用分配率=10000×1.2/(36000+24000)=0.2基本车间A产品的动力费用=0.2×36000=7200元基本车间B产品的动力费用=0.2×24000=4800元车间照明费用=3000×1.2=3600元管理部门外购电力费用=7000×1.2=8400元会计分录:借:生产成本——基本生产成本——A 7200——B 4800制造费用 3600管理费用 8400贷:应付账款240005、练习职工资酬的归集与分配[资料]星星工厂生产甲、乙两种产品,根据工资结算汇总表,生产工人的计件工资分别为:甲产品1600元,乙产品2200元。

生产工人的计时工资总额为10000元,其中甲产品生产工时为2000小时,乙产品生产工时为3000小时。

车间管理人员工资为6580元,行政管理人员工资为4420元,销售部门人员的工资为1000元。

该企业职工福利各月相差较大,按工资总额的6%估计各部门的福利费。

[要求]按生产工时比例分配甲、乙产品应分配的生产工人计时工资,计算甲、乙产品工资费用合计;编制工资费用分配的会计分录和职工福利费分配的会计分录。

解:分配工资费用甲产品的工资费用=1600+10000/(2000+3000)×2000=5600元乙产品的工资费用=2200+10000/(2000+3000)×3000=8200元借:生产成本——基本生产成本——甲 5600——乙 8200制造费用 6580管理费用 4420销售费用 1000贷:应付职工薪酬——工资 25800分配职工福利借:生产成本——基本生产成本——甲 336——乙 492制造费用 394.8管理费用 265.2销售费用 60贷:应付职工薪酬——职工福利 15486、练习固定资产折旧费的分配[资料]某有限责任公司2007年6月计提固定资产折旧费用分配表如下:[要求]将上述分配表的空白处填上有关数字,并编制折旧费用分配的会计分录。

解:借:生产成本——辅助生产成本 2250制造费用 13100管理费用3600销售费用 730贷:累计折旧 196807、某一车间、二车间两个基本生产车间。

一车间生产甲、乙两种产品,二车间生产丙产品,,还设有机修和供电两个辅助生产车间。

8月份各辅助车间发生的生产费用和劳务供应量资料如下:各受益单位耗用劳务情况如下:要求:根据上列有关资料,采用直接分配法,计算分配机修、供电费用,并编制相应的会计分录。

解:机修费用分配率=17350/(7020-80)=2.5第一车间制造费用=3100*2.5=7750元第二车间制造费用=3700*2.5=9250元管理费用=140*2.5=350元供电费用分配率=67030/(150000-15940)=0.5甲产品应分配供电费用=49000*0.5=24500元乙产品应分配供电费用=48500*0.5=24250元第一车间制造费用=2000*0.5=1000元丙产品应分配供电费用=30000*0.5=15000元第二车间制造费用=2500*0.5=1250元管理费用=2060*0.5=1030元会计分录:借:生产成本——基本生产成本——甲产品 24500——基本生产成本——乙产品 24250——基本生产成本——丙产品 15000制造费用——一车间8750——二车间 10500管理费用 1380贷:生产成本——辅助生产成本——机修 17350——供电 670308、申达公司有供电、锅炉两个辅助生产车间,2001年7月发生的辅助生产费用是:供电车间27300元,锅炉车间35000元,各车间和部门耗用的电力和蒸汽数量如下表:要求:(1)采用交互分配法分配辅助生产费用(2)编制分配辅助生产费用的有关会计分录解:(1)交互分配的单位成本:电的单位成本=27300/52000=0.525蒸汽的单位成本=35000/2800=12.5 交互分配:供电车间分得的蒸汽费=300×12.5=3750元锅炉车间分得的电费=2000×0.525=1050元交互分配后的实际费用:供电车间=27300+3750-1050=30000元锅炉车间=35000+1050-3750=32300元对外分配的单位成本:供电的单位成本=30000/(52000-2000)=0.6蒸汽的单位成本=32300/(2500-300)=12.92 对外分配:基本生产车间(电费)=36000×0.6=21600元(蒸汽费)=1410×12.92=18217.2元公司管理部门(电费)=6100×0.6=3660元(蒸汽费)=990×12.92=12790.8元专设销售机构(电费)=7900×0.6=4740元(蒸汽费)=100×12.92=1292 元(2)交互分配:借:生产成本——辅助生产成本-------供电车间 3750-------锅炉车间 1050 贷:生产成本——辅助生产成本--------供电车间 1050--------锅炉车间 3750 对外分配:借:生产成本——基本生产成本39817.2 管理费用 16450.8营业费用 6032 贷:生产成本——辅助生产成本-----供电车间 30000-----锅炉车间 323009、企业有供电、机修两个辅助生产车间,为了简化核算,其制造费用不需通过“制造费用”科目单独进行核算。

本月份供电车间发生费用4600元,机修车间发生费用655元,为各受益单位提供的服务量如下:要求:(1)根据以上资料采用计划成本分配法分配辅助生产费用,填列辅助生产费用分配表,并编制相应的会计分录。

已知供电计划单位成本0.4元,机修计划单位成本5元。

(表内需列示计算过程)辅助生产费用分配表借:生产成本——辅助生产成本——供电 550——辅助生产成本——机修 720生产成本——基本生产成本——甲 1600——乙 1280制造费用1180管理费用 1170贷:生产成本——辅助生产成本——供电 5000——机修 1500 (2)计算供电、机修车间的成本差异,并根据计算结果编制相应的调整分录。

解:供电车间的成本差异=4600+550-5000=150元机修车间的成本差异=655+720-1500=-125元借:管理费用 25贷:生产成本——辅助生产成本——供电车间 150生产成本——辅助生产成本——供电车间12510、某工业企业有供水和供电两个辅助生产车间,辅助生产车间的制造费用不通过“制造费用”科目核算。

本月发生辅助生产费用,劳务量及计划单位成本如下表所示(各部门的水电均为一般性消耗)。

辅助生产车间提供的劳务量及计划成本表要求计算:(1)采用直接分配法分配辅助生产费用,并编制的会计分录。

(2)采用一次交互分配法分配辅助生产费用,并编制的会计分录。

(3)采用计划成本分配法分配辅助生产费用,并编制会计分录。

(4)采用代数分配法分配辅助生产费用,并编制会计分录。

解:(1)直接分配法供电车间的分配率=12 000÷(28 000+12 000)=0.3(元/度)供水车间的分配率=1 840÷(5 000+1 000)=0.3067(元/吨)基本生产车间的电费=0.3×28000=8400元基本生产车间的水费=0.3067×5000=1533.5元管理部门的电费=0.3×12000=3600元管理部门的水费=1840-1533.5=306.5元会计分录:借:制造费用9933.5管理费用3906.5贷:生产成本——辅助生产成本——供电 12000——供水 1840(2)一次交互分配法交互分配:供电车间的分配率=12 000÷50 000=0.24(元/度)供水车间的分配率=1 840÷8 000=0.23(元/吨)交互分配:供电车间分得的水费=2000×0.23=460元供水车间分得的电费=10000×0.24=2400元交互分配后的实际费用:供电车间=12000+460-2400=10060元供水车间=1840+2400-460=3780元对外分配:供电车间的分配率=10060÷40 000=0.2515(元/度)供水车间的分配率=3780÷6 000=0.63(元/吨)对外分配:基本生产车间(电费)=28000×0.2515=7042元(水费)=5000×0.63=3150元管理部门(电费)=12000×0.2515=3018元(水费)=1000×0.63=630元会计分录:交互分配:借:生产成本——辅助生产成本-------供电车间 460 -------供水车间 2400 贷:生产成本——辅助生产成本--------供电车间 2400--------供水车间 460对外分配:借:制造费用10192管理费用 3648 贷:生产成本——辅助生产成本-----供电车间 10060-----供水车间 3780 (3)计划分配法借:生产成本——辅助生产成本-----供电车间1000-----供水车间3000 制造费用 10900管理费用 4100 贷:生产成本——辅助生产成本-----供电车间 15000-----供水车间4000。