电机转子定子槽数配比

电机转子定子槽数配比

电机转子定子槽数配比电机转子定子槽数配比是电机设计中一个重要的参数,它直接影响着电机的性能和效率。

在电机设计中,通常会根据实际需求来确定转子定子槽数的配比。

本文将从电机的工作原理、定子槽数的选择、配比的影响等方面进行详细介绍。

一、电机的工作原理电机是将电能转变为机械能的装置,它的工作原理是通过电磁感应现象实现的。

当电流通过定子线圈时,会在定子产生一个旋转磁场,而转子上的导体则受到磁场的作用,产生电磁力使转子转动。

因此,电机的转子定子槽数配比对电机的性能有着重要影响。

二、定子槽数的选择定子槽数是指定子上的槽数量,它决定了定子线圈的布置和转子上的导体数量。

选择合适的定子槽数可以提高电机的效率和输出功率。

一般来说,定子槽数越多,电机的效率和输出功率越高,但同时也会增加电机的成本和制造难度。

因此,在实际设计中需要综合考虑各种因素来确定定子槽数。

三、配比的影响1. 动态响应:定子槽数的配比会影响电机的动态响应能力。

定子槽数越多,电机的动态响应能力越强,转速变化更加平稳。

这对一些对转速要求较高的应用来说非常重要,如机床、风力发电等。

2. 效率和功率:定子槽数的配比还会影响电机的效率和输出功率。

一般来说,定子槽数越多,电机的效率和输出功率越高。

但要注意,过多的定子槽数也会增加电机的铜损耗和铁损耗,降低电机的效率。

3. 噪音和振动:定子槽数的配比还会影响电机的噪音和振动水平。

定子槽数较少的电机噪音和振动较大,而定子槽数较多的电机噪音和振动较小。

因此,在一些对噪音和振动要求较高的应用中,选择较多的定子槽数是一个不错的选择。

四、结论通过以上的介绍,我们可以得出以下结论:1. 电机转子定子槽数配比对电机的性能和效率有着重要的影响。

2. 定子槽数的选择应综合考虑各种因素,如功率需求、成本、制造难度等。

3. 定子槽数越多,电机的效率和输出功率越高,但铜损耗和铁损耗也会增加。

4. 定子槽数的配比还会影响电机的动态响应能力、噪音和振动水平。

(完整版)三相异步电动机电磁计算

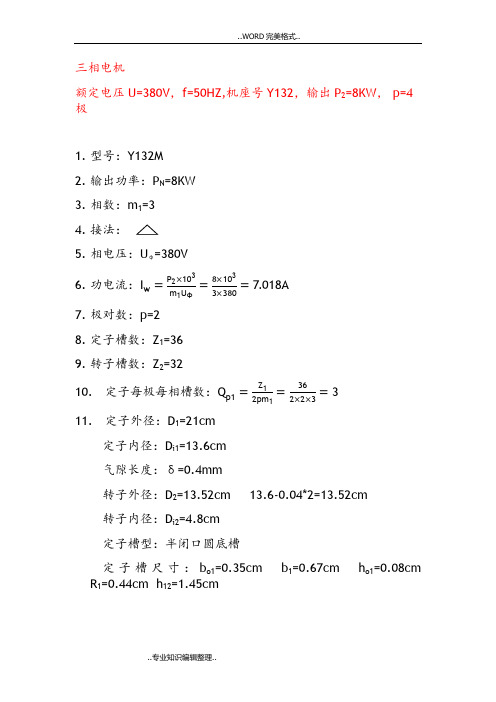

三相电机额定电压U=380V,f=50HZ,机座号Y132,输出P2=8KW, p=4极1.型号:Y132M2.输出功率:P N=8KW3.相数:m1=34.接法:5.相电压:Uφ=380V6.功电流:I w=P2×103m1UΦ=8×1033×380=7.018A7.极对数:p=28.定子槽数:Z1=369.转子槽数:Z2=3210.定子每极每相槽数:Qp1=Z12pm1=362×2×3=311.定子外径:D1=21cm定子内径:D i1=13.6cm气隙长度:δ=0.4mm转子外径:D2=13.52cm 13.6-0.04*2=13.52cm转子内径:D i2=4.8cm定子槽型:半闭口圆底槽定子槽尺寸:b o1=0.35cm b1=0.67cm h o1=0.08cm R1=0.44cm h12=1.45cm转子槽形:梯形槽转子槽尺寸:b o2=0.1cm b r1=0.55cm b r2=0.3cm h o2=0.05cm h r12=2.3cm12.极距:τ=πD i12p =3.1415×13.64=10.681cm13.定子齿距:t1=πD i1Z1=3.1415×13.636=1.187cm14.转子齿距:t2=πD2Z2=3.1415×13.5232=1.327cm15.气隙长度:δ=0.04cm16.转子斜槽距:b sk=t1=1.187cm17.铁芯长度:l=16cm18.铁芯有效长度:无径向通风道:l ef=l+2δ=16.08cm19.净铁芯长:无径向通风道:l Fe=K Fe l=0.95*16=15.2cmK Fe=0.95(不涂漆)20.绕组型式:单层交叉式21.并联支路数:a1=122.节距:1-9,2-10,11-1823.每槽导线数:由后面计算的数据根据公式计算为:每极磁通φ1=0.00784wb波幅系数:K A=1.46绕组系数:K dp1=0.96每相串联有效导线数:Nφ1K dp1=K z′U1×10−2K Aφ1×50f1=1.21×380×10−2 1.46×0.00784×5050=401.70 K’z取1.21每相串联导线数:Nφ1=Nφ1K dp1K dp1=401.700.96=418每槽导线数:N1‘=41812=34.83取整数:N1=3524.线规:导线并饶根数与截面积之积(式中的值由其后的公式算得):N1’A1′=I1a1J1=9.16271×5.19=1.7655mm2由此可通过查表知线规为:2-1.06(N-φ)25.每根导线截面积:A cl=0.00882cm226.槽有效面积:A e=A s-A i=1.1444cm2A s=2R+b s12×(h s′−h)+πR22A i=C i(2h s12+πR)C i-绝缘厚度 h-槽楔厚度 C i=0.08mm27.槽满率:k s=N s1N cl d2A e ×100%=2×35×0.0131.1444=79.5%d-绝缘导线外径 d=1.14mm28. 每相串联导线数:N φ1=Z 1N s1ma 1=35×363=42029. 绕组分布系数:K d1=sin (α2q 1)q 1sin (α2)=0.96q 1=Z 12pm=364×3=3α=2pπZ 1=2×2×180°36=20°30. 绕组短距系数:K p1=sin (β×90°)=1 β=y mq 131. 绕组系数:K dp1=K d1K p1=0.96二.磁路计算32. 每极磁通:∅1=K E U ∅2.22fN ∅1K dp1=0.00784Wb =380×0.9232.22×50×420×0.96K E =0.923 K E 范围0.85-0.95 33. 定子齿截面积:A t1=b t1l Fe Z 12p =76.05cm 2 34. 转子齿截面积:A t2=b t2l Fe Z 22p=75.95cm 2b t1,b t2-定,转子齿宽35. 定子轭部截面积:A j1=h j ′l Fe =1.877×15.2=28.53cm 2 h j ′=D 1−D i12−h s +13R =3.7−(0.08+1.45+0.44)+0.443=1.87736. 转子轭部截面积:A j2=h j2′l Fe =30.65cm 2 h j2′=D 2−D i22−h R −23d k =2.016因无通风孔d k =037. 空气隙面积:A δ=τl ef =10.681×16.08=171.8cm 2 38. 波幅系数:K A =1.46 K S =1.276K A 由饱和系数K S 查得,开始计算时先假定K S39. 定子齿磁密:B t1=K A∅1A t1×104=1.46×0.0078476.05×104=1.505T40. 转子齿磁密:B t2=K A∅1A t2×104=1.46×0.0078475.95×104=1.507T41. 定子轭磁密:B j1=12×∅1A j1×104=12×0.0078428.53×104=1.37T 42. 转子轭磁密:B j2=12×∅1A j2×104=12×0.0078430.65×104=1.28T43. 气隙磁密:B δ=K A∅1A δ×104=1.46×0.00784171.8×104=0.666T44. 定子齿磁场强度:H T1=20.58A/cm (查表硅钢片磁化曲线) 45. 转子齿磁场强度:H t2=20.79A/cm (查表硅钢片磁化曲线) 46. 定子轭磁场强度:H j1=11.44A/cm (查表硅钢片磁化曲线) 47. 转子轭磁场强度:H j2=8.43A/cm (查表硅钢片磁化曲线) 48. 定子齿磁路计算长度:h T1′=h s1+h s2+R3=1.597cm49. 转子齿磁路计算长度:h T2′=h R1+h R2=2.3cm 50. 定子轭磁路计算长度:l j1′=π(D i1−h j1′)4p=7.51cm 51.转子轭部磁路计算长度:l j2′=π(D i2+h j2′)4p=2.67cm52. 气隙磁路计算长度:δe =δK c1K c2=0.4×1.308×1.031÷10=0.05393cmK c1=t1t1−r1δK c2=t2t2−r2δt-齿距 b0-槽口宽53.定子齿磁位降:F t1=H t1×h t1′=32.86A54.转子齿磁位降:F t2=H t2×h t2′=47.81A55.定子轭部磁位降:F j1=C1H j1l j1′=43.31AC1=0.504 定子轭部磁路校正系数56.转子轭部磁位降:F j2=C2H j2l j2′=9.23AC2=0.41 转子轭部磁路校正系数57.气隙磁位降:Fδ=0.8Bδδe×104=0.8×0.666×0.05393×104=287.34A58.饱和系数:K s=F t1+F t2+FδFδ=32.86+47.81+287.34287.34=1.28与38项比对59.总磁位降:F=F t1+F t2+F j1+F j2+Fδ=32.86+47.81+43.31+9.23+287.34=420.55A60.励磁电流:I m=4.44pFmN∅1K dp1=4.44×2×420.553×420×0.96=3.087A61.励磁电流标幺值:I m∗=I mI w =3.0877.018=0.439962.励磁电抗标幺值:X m∗=1I m∗=10.4399=2.2732三.参数计算63.线圈平均半匝长度:l c1=l e+2(d+l E′)=31.22cmd=1.5cm(直线部分伸出长) l E′=kτck对2,4极取0.58 τc-平均节距τc=10.54cm64. 线圈端部平均长度:l E =2(l E ′+d )=15.22cm 65. 线圈端部轴向投影长度:f d =l E ′sin α=3.77cm 66. 阻抗折算系数:K z =m 1(N ∅1K dp1)2m 2(N ∅2K dp2)2=15241式中:对笼型转子m 2=Z 2,N ∅2=1,K dp2=1 67. 定子相电阻:R 1=ρ1N ∅1lc1a 1N c1A c1=1.61Ω ρ1-导线电阻率标幺值:R 1∗=R 1I w U ∅=0.029768. 转子导条电阻:R B =K zK B ρB l B A B=1.1407Ω式中:K B =1.04(对铸铝转子) ρB -导条电阻率 l B =16cm(转子导条长度) A B =0.965cm 2(每根导条截面积) 标幺值:R B ∗=R B ×I 2U ∅=1.1407×7.018380=0.021169. 转子端环电阻:R R =K zρR Z z D R2πp 2A R =0.3467ΩρR-端环电阻系数 D R-端环平均直径(10.7cm) A R-端环截面积(2.6cm2)标幺值:R R∗=R R I wU∅=0.3467×7.018380=0.00670.转子电阻标幺值:R2∗=R B∗+R R∗=0.0211+0.006=0.027171.漏抗系数:C x=0.4π2fl ef(N∅12pq1)(I wU∅)×10−5=0.4×3.14152×50×16.08×(42022×3)(7.018380)×10−8=0.0172372.定子槽漏磁导:λs1=K U1λU1+K c1λc1=1.2431K U1=1 K c1=1 λU1=0.4097 λc1=0.833473.定子槽漏抗:X s1∗=(lσ1l ef )λc1C x=(1616.08)×0.8334×0.01723=0.01429lσ1=l1(对无径向通风道)74.定子谐波漏磁导:λd1=0.0129对60°相带整数槽绕组,且23≤β≤1λd1=π218×[(5q12+1)−(14cq1+23c2−14c3q1)3q12]−K dp12式中:c-短距槽数,c=8q1(1-p)75.定子谐波漏抗:x d1∗=m1q1τπ2δef K sλd1C x=1.8243×0.01723=0.0314376.定子端部漏磁导:λE1=0.67(l E-0.64τc)=5.677877.定子端部漏抗:X E1∗=(q1l ef )λE1C x=(316.08)×5.6778×0.01723=0.0182578. 定子漏抗标幺值:X 1∗=X s1∗+X d1∗+X E1∗=0.01429+0.03142+0.01825=0.0639779. 转子槽漏磁导:λs2=λU2+λc2=2.1754 λU2=h R0b 02=0.5(槽上部漏磁导)λL2=1.6754(槽下部漏磁导)80. 转子槽漏抗:X s2∗=(lσ2l ef)K dp12(Z1Z 2)λs2C x =0.03862=2.2413×0.01723 l σ2=l 281. 转子谐波漏磁导:对笼型转子:λd2=∑1(k Z 2p ±1)2=0.013K=1,2,3 82.转子谐波漏抗:X d2∗=m 1q 1τK dp12π2δef K sλd2C x =1.6757×0.01723=0.0288783. 转子端部漏磁导:λE2=0.757(l B−l 21.13+D R 2p)=2.025(对笼型转子)84. 转子端部漏抗:X E2∗=q 1l efK dp12λE2C x =0.3478×0.01723=0.00599 85.转子斜槽漏抗:X sk∗=0.5(b sk t 2)2X d2∗=0.5×(1.1871.327)2×0.02887=0.0115586. 转子漏抗标幺值:X 2∗=X s2∗+X d2∗+X E2∗+X sk ∗=0.08503 87. 运行总漏抗:X ∗=X 1∗+X 2∗=0.06397+0.08503=0.149四.运行性能计算88.满载电流有功分量:I p∗=1η=10.88=1.136设η=0.88 η−效率89.满载电抗电流:I x∗=σ1X∗I p∗2[1+(σ1X∗I p∗)2]=1.0281×0.149×1.1362×[1+(1.0281×0.149×1.136)2]=0.2037式中:σ1=1+I m∗X1∗=1+0.4399×0.06397=1.0281 90.满载电流无功分量:I Q∗=I m∗+I x∗=0.4399+0.2037=0.643691.满载电动势比值:K E=1−(I p∗R1∗+I Q∗X1∗)=1−(1.136×0.0297+0.6436×0.06397)=0.925与32项进行比对92.定子电流:I1∗=√I p∗2+I Q∗2=√1.1362+0.64362=1.3056I1=I1∗I w=1.3056×7.018=9.1627A93.转子导条电流:I2∗=√I p∗2+I x∗2=√1.1362+0.20372=1.154I2=I2∗I w K1=1.154×7.018×37.8=306.13AK1-电流折算系数K1=m1N∅1K dp1Z2=3×420×0.9632=37.894.转子端环电流:I R=Z22πp I2=322×3.1415×2×306.13=779.58A95.定子电密:J1=I1a1N c1A c1×102=9.16271×1.76423=5.19A/mm296.线负荷:A1=m1Z∅1I1πD i1=3×420×9.16273.1415×13.6=270.22Acm97.热负荷:AJ1=A1J1=1402.4498.转子导条电密:J B=I2A B×102=306.130.965×102=3.17A/mm299.转子端环电密:J R=I RA R×102=779.582.6×100=2.998A/mm2100.空载电动势比值:K E0=1−I m∗X1∗=1−0.4399×0.06397=0.9719101.空载定子齿磁密:B t10=K E0K E B t1=0.97190.925×1.505=1.5813T102.空载定子轭磁密:B j10=K E0K E B j1=0.97190.925×1.37=1.4395T103.定子齿单位铁损耗:p t1由B t10查表得44.02×10−3W/cm3 104.定子轭单位铁损耗:p j1由B j10查表的36.7×10−3W/cm3 105.定子齿体积:V t1=2pA t1h t1′=485.68cm3106.定子轭体积:V j1=4pA j1l j1′=1713.73cm3107.铁损耗:P Fe=k1pt1V t1+k2pj1V j1对半闭口槽:k1=2.5,k2=2P Fe=(2.5×44.02×485.68+2×36.7×1713.73)×10−3= 179.24W标幺值:P Fe∗=P FeP N×103=0.0224108.基本铁耗:P Fe1∗=pt1V t1+pj1V j1 P N×103=44.02×10−3×485.68+36.7×10−3×1713.738000=0.01053109.定子电阻损耗:P cu1∗=I1∗2R1∗=1.30562×0.0297=0.0506P cu1=P cu1∗P N ×103=0.0506×8000=404.8W110. 转子电阻损耗:P cu2∗=I 2∗2R 2∗=1.1542×0.0271=0.0361 P cu2=P cu2∗P N ×103=288.8W 111. 风摩损耗:P fv *参考试验值确定为0.01 P fv =P fv ∗P N ×103=0.01×8000=80W 112. 杂散损耗:P s *对铸铝转子可取0.02P s =P s ∗P N ×103=0.02×8000=160W113. 总损耗:∑P ∗=P cu1∗+P cu2∗+P Fe ∗+P fv ∗+P s ∗=0.0506+0.0361+0.0224+0.01+0.02=0.1391 114. 输入功率:P 1∗=1+∑P ∗=1.1391 115. 满载效率:η=1−∑P ∗P 1∗=1−0.13911.1391=0.878η−η′η=0.878−0.880.878=−0.0023>−0.005与88项假定值比对116. 功率因数:cos φ=1I 1∗η=11.3056×0.878=0.872117. 满载转差率:S N =P cu2∗P em∗=0.03611.07797=0.0335P em *-气隙电磁功率P em ∗=P 1∗−P cu1∗−P Fe1∗=1.07797118. 额定转速:n N =60f (1−S N )p=60×50×(1−0.0335)2=1449.75r/min119. 最大转矩倍数: T max ∗=N2×(R 1+√R 1+X ∗2)=2×(0.0297+√0.02972+0.1492)=2.66五.起动性能计算I st =(2.5~3.5)T max ∗×I w =61.8A120. 起动时槽磁动势: F st =0.707I stN ∅1a 1×(K V1+K dp1K d1Z1Z2)√K E0=3071.09A121. 虚拟磁密:B L =F st ×10−41.6δβc=5.0241TβL =0.64+2.5√δt 1+t 2=0.955122. 起动漏磁饱和系数:K as =0.418123. 定子槽口宽增大:∆b 01=(t 1−b 01)(1−k as )=0.4874 124. 转子槽口宽增大:∆b 02=(t 2−b 02)(1−k as )=0.7141 125. 定子槽上部漏磁导减少:∆λU1=h r0−0.58h r1b 01(∆b 01∆b 01+1.5b 01)=0.1836126. 转子槽上部漏磁导减少:∆λU2=h R0b 02(∆b 02∆b 02+b 02)=0.4397127. 起动定子槽漏磁导:λs1st =K U1(λU1−∆λU1)+K c1λc1=1.0596 128. 起动定子槽漏抗标幺值:X s1st ∗=λs1st λs1X s1∗=1.05961.2431×0.01429=0.01218129. 起动定子谐波漏抗标幺值:X d1st ∗=k as X d1∗=0.01218 130. 定子起动漏抗标幺值:X 1st ∗=X s1st ∗+X d1st ∗+X E1∗=0.01218+0.01313+0.01825=0.04356131. 挤流转子导条相对高度:ε=2πh B √b Bb s fρB ×109=1.551h B -转子导条高度(cm ) b Rb S-转子导条宽与槽宽之比,对铸铝转子为1ρB -转子导条电阻率 h B =2.35cm 132. 导条电阻等效高度:h ρR =h B φ(ε)k a=2.351.45×1=1.621133. 槽漏抗等效高度:h ρx =h B ψ(ε)k a =2.35×0.78×1=1.833 134. 挤流电阻增大系数:K R =(1+a )φ2(ε)1+a [2φ(ε)−1]=1.308a =b 1b 2135. 挤流漏抗减少系数:K x =b 2(1+a )2ψ(ε)b px(1+a ′)2(K r1′K r1)=0.888a ′=b 1b pxb px =b 1+(b 2⋯⋯b 1)ψ(ε)136. 起动转子槽下部漏磁导:λL2st =K x λL2=K X ×2h 1b 0+b 1+λL =1.4875 λL =4β(1+α)2k τ1137. 起动转子槽漏磁导:λs2(st )=(λU2−∆λU2)+λL2st =1.5478 138. 起动转子槽漏抗标幺值:X s2st ∗=λs2st λs2×X s2∗=0.0275139. 起动转子谐波漏抗标幺值:X d2st ∗=k as X d2∗=0.01207 140. 起动转子斜槽漏抗标幺值:X skst ∗=k as X sk ∗=0.0048 141. 转子起动漏抗标幺值:X 2st ∗=X s2st ∗+X d2st ∗+X E2∗+X skst ∗=0.05036 142. 起动总漏抗标幺值:X st ∗=X 1st ∗+X 2st ∗=0.04356+0.05036=0.09392143. R Bst ∗=[k R(l ef−N V2b 02l B)+l B −(l f −N V2b 02)l B]×R B ∗=0.0276144. 转子起动电阻标幺值:R 2st ∗=R Bst ∗+R R ∗=0.0276+0.006=0.0336 145. 起动总电阻标幺值:R st ∗=R 1∗+R 2st ∗=0.0297+0.0336=0.0633 146. 起动总阻抗:Z st ∗=√R st ∗2+X st ∗2=0.1133147. 起动电流:I st =I KwZ st∗=7.0180.1133=61.94A61.94−61.861.94=0.0023<0.005148. 起动电流倍数:I st ∗=61.949.1627=6.76 149. 起动转矩倍数:T st ∗=R 2(st )∗Z st ∗2(1−S N )=0.03360.11332×(1−0.0335)=2.53。

电机定转子

30° 44 S0 35 S0 19.3 S0 30 S0 35 S0 20 S0 30 S0 Q2 44 Q2 28 Q2 44 Q2 44 Q2 28 Q2 44 Q2

260 205 54 0.8 D1 D2 Q1 HS0 1

3.5 5.5 3.8 B01 BS1 rs

0.5 0.64 HR0 0.5 HR0 0.5 HR0 HR1 0.5 HR1 0.5 HR1

7.7 4.85 rs

0.5 1.703 HR0 HR1

B01 BS1

24 0.5 0.924 Q1 HS0 36 0.5 Q1 HS0 HS1 0.52 HS1

2.5 5.7 3.9 B01 BS1 rs

0.5 1.241 HR0 HR1

2.5 4.3 3.05 B01 BS1 3 rs

0.5 0.953 HR0 0.5 HR0 HR1 10 HR1

327 182 36 D1 D2

3.6 8.8 6.1 B01 BS1 3.8 7 rs 4.8 rs 4 rs 6.7 rs

Q1 HS0 1

327 210 48 D1 D2

Q1 HS0

B01 BS1 3.5 5.8 B01 BS1 4 10

327 230 54 0.8 D1 D2 Q1 HS0 1

24 0.8 1.039 Q1 HS0 HS1

6.6 4.35 rs

B01 BS1

36 0.8 0.491 Q1 HS0 HS1

2.8 4.5 3.3 B01 BS1 rs

0.5 1.01 HR0 HR1

155 106 36 0.8 0.664 D1 175 D1 D2 98 D2 Q1 HS0 HS1

368 260 54 0.8 D1 D2 Q1 HS0 1

永磁同步电机定子槽数

永磁同步电机定子槽数1. 引言永磁同步电机是一种高效、节能的电机类型,广泛应用于工业生产和交通运输领域。

其中,定子槽数是永磁同步电机设计中的重要参数之一。

本文将对永磁同步电机定子槽数的意义、选择方法以及影响因素进行详细介绍。

2. 永磁同步电机简介永磁同步电机是一种利用永磁体产生的恒定磁场与旋转磁场相互作用而实现转动的电动机。

它具有高效率、高功率密度、高扭矩密度等优点,被广泛应用于工业生产和交通运输领域。

3. 定子槽数的意义定子槽数是指永磁同步电机定子上划分的槽位数量。

定子槽数的选择对电机性能有着重要影响,主要体现在以下几个方面:3.1 磁链波动与谐波损耗定子槽数目不宜过少,否则会导致气隙磁密波动较大,增加了铁心的磁通损耗。

过少的定子槽数还会导致谐波磁通增加,进而引起谐波损耗。

3.2 铁心饱和问题定子槽数目过多会导致铁心饱和问题,使得电机效率下降。

在选择定子槽数时需要综合考虑铁心饱和问题。

3.3 空间利用率与散热问题定子槽的存在会占据一定的空间,过多的定子槽数目会导致空间利用率降低。

定子槽数目过多还会影响电机的散热效果。

4. 定子槽数的选择方法在选择永磁同步电机的定子槽数时,需要综合考虑设计要求、电机性能以及制造成本等因素。

以下是一些常用的选择方法:4.1 经验法则根据经验法则,通常可以将永磁同步电机的定子槽数设置为3、6、9、12等等偶数值。

这样可以使得电机运行平稳,并减小谐波损耗。

4.2 调速要求根据永磁同步电机的调速要求,可以选择不同的定子槽数。

对于需要高速调节的应用,可以选择较少的定子槽数目。

4.3 铁心饱和问题为避免铁心饱和问题,可以通过有限元分析等方法对不同定子槽数进行仿真并评估铁心饱和程度。

4.4 散热问题为提高散热效果,可以选择较大的定子槽数目。

然而,需要注意空间利用率是否能够满足设计要求。

5. 影响因素除了以上选择方法外,还有一些影响永磁同步电机定子槽数选择的因素:5.1 功率与尺寸永磁同步电机的功率与尺寸对定子槽数有一定的影响。

直流电机定子槽数_概述说明以及解释

直流电机定子槽数概述说明以及解释1. 引言1.1 概述直流电机是一种常见的电动机型号,广泛应用于各个领域。

而直流电机的定子槽数是一个重要的参数,它决定了电机的性能和特性。

本文将对直流电机定子槽数进行概述说明,并解释该参数对电机性能的影响。

1.2 文章结构本文分为五个部分,具体包括引言、直流电机定子槽数、概述说明直流电机定子槽数的影响因素、解释不同定子椅尔特数对直流电机特性的影响以及结论。

1.3 目的本文旨在介绍和分析直流电机定子槽数这一关键参数,在理论上深入探讨其与磁场分布、效率和功率密度等方面的关系。

同时,通过解释不同定子椅尔特数对直流电机特性的影响,为工程实践提供指导,并展望未来可能在该领域进行的研究或工程应用。

2. 直流电机定子槽数:2.1 定义与背景:直流电机定子槽数是指直流电机定子上所分布的槽口数量,也被称为转子槽数或极对数。

这个参数在设计和制造直流电机时非常重要。

定子槽数的选择会影响到直流电机的性能和特性。

2.2 定子槽数的重要性:定子槽数对直流电机的运行效率、输出功率、磁场分布等方面具有重要影响。

通过改变定子槽数,可以调整电机的特性以满足不同工作条件或应用需求。

2.3 定子槽数的选择依据:选择适当的定子槽数需要考虑多个因素。

首先,根据所需转速范围和负载要求来确定最佳转矩曲线形状。

其次,根据电枢绕组布局以及铁心结构来评估导体剖面和孔隙填充程度。

最后,在设计过程中还需要综合考虑功率密度、散热性能、成本以及现有技术和材料的可用性。

定子槽数一般较该型号数属于典型数字,如24、36或48等,但也会出现其他非典型数字,如33、37等。

在实际应用中,选择合适的定子槽数需要综合考虑以上因素,并进行一系列性能和电磁仿真分析来验证设计方案。

通过理解直流电机定子槽数的定义与背景,以及了解其重要性和选择依据,对于设计和制造高效、稳定的直流电机至关重要。

3. 概述说明直流电机定子槽数的影响因素3.1 磁场分布与定子槽数关系直流电机定子槽数对磁场分布产生重要影响。

电机定子与转子的槽配合,如何选择才更为合理?

电机定子与转子的槽配合,如何选择才更为合理?电机定子与转子的槽数以及匹配关系,是电机产品非常关键的参数,定子与转子槽配合,直接影响到电机的性能水平,特别是对于异步电机,该因素更加关键,尤其是笼型转子异步电机,定子与转子的槽配合必须选择合适,否则会导致电机起动性能不符合要求,或电机运行时有明显的电磁噪声。

在多极电机中,往往会出现在某一个极数下无法起动的事实,影响电机的正常运行,特别是工频起动的电机,这个问题必须解决好,在清楚电机实际运行特点的情况下,优化电机的设计方案。

对于笼型电机,更多地选择具有最小转矩相对较大,起运过程时转速和转矩曲线没有显著下陷,可以保证电机能平滑起动的定转子槽配合,这些相对适宜的槽配合,通过必要的理论推算及大量的试验论证,成为电机设计的成功案例被采用,因而在电机定子与转子槽配合的选择中,应尽量避免选择没有论证过的配合参数。

少槽——近槽配合,是中小型电机定转子槽配合的原则,这样可以减少电机运行过程中的附加损耗,有效降低电机的温升。

(1)少槽和近槽。

少槽,即转子槽要比定子槽少,如果转子槽数多于定子槽数,就会有较大的寄生转矩,明显增加电机的附加损耗。

近槽,就是转子槽数与定子槽数相对接近。

(2)避免电机起动时,即转子静止时产生同步转矩。

为了规避该问题,在定转子槽数的选择上,定子与转子槽数不能选择相同的数量,转子槽数也不能等于定子槽数的一半。

(3)避免电机运行时产生同步转矩,这与电机的槽数、极对数都有关,这是工频多极调速电机必须兼顾的问题。

(4)避免因为槽配合不当出现径向振动问题。

以上问题都是笼型电机定转子槽配合选择过程中必须考虑的问题,其中定子与转子等槽配合;定子与转子槽数的差值,等于极对数都是必须规避的选择。

温馨提示如果想展示自己的风采,“电机技术日参”为您助力!。

三相异步电机转子槽数匹配规则_概述说明

三相异步电机转子槽数匹配规则概述说明1. 引言1.1 概述随着电力工业的发展和电机技术的不断进步,三相异步电机在各个领域中得到了广泛应用。

然而,在实际应用中,转子槽数的选择对电机性能和效率具有重要影响。

因此,研究转子槽数匹配规则成为了一个重要课题。

1.2 文章结构本文将从以下几个方面对三相异步电机转子槽数匹配规则进行探讨。

首先,我们将介绍三相异步电机的基本原理,以便读者能够更好地理解相关知识。

然后,我们将分析转子槽数与电机运行特性之间的关系,并深入探讨其影响因素。

接着,我们将介绍如何选择合适的转子槽数以达到预期效果,并评估其效果。

最后,我们将通过实际案例研究来验证以上理论,并提出结论与展望。

1.3 目的本文旨在系统总结和阐述三相异步电机转子槽数匹配规则的相关知识,并通过案例研究来验证这些规则的有效性和实际应用情况。

同时,希望通过本文能够提供给读者在实际应用中选择合适转子槽数的参考依据,并指出该领域研究存在的问题和改进方向,以推动该领域的发展。

2. 转子槽数匹配规则2.1 三相异步电机基本原理说明三相异步电机是一种常见的交流电动机类型,由固定部分(定子)和旋转部分(转子)组成。

在正常运行时,定子产生旋转磁场,而转子感应磁场与其不同步,并受到磁场的推动而旋转。

这种基本工作原理决定了电机的性能特征与转子槽数之间的关系。

2.2 转子槽数与电机运行特性关系分析转子槽数是指在电机转子上设置的凹槽数量,它直接影响着电机的运行特性。

通常情况下,转子槽数越多,电机的起动特性越好,但同时也会降低电动机的效率。

较少的转子槽数则可以提高效率,但可能会降低起动能力和负载承载能力。

具体来说,在启动阶段,较多转子槽数可以提供更大的起始扭矩并缩短启动时间。

然而,在额定负载下运行时,较多的转子槽数可能会引起过高的铜损耗和涡流损耗,从而降低了电动机的效率。

较少的转子槽数可以减少这些损耗,提高效率,但可能在起动时扭矩不足。

2.3 转子槽数的选择与效果评估转子槽数的选择应该综合考虑电机的起动需要、运行负载以及效率要求。

定子、转子槽尺寸依据

定子、转子槽尺寸依据1.引言1.1 概述概述部分的内容可以包括以下内容:概述部分旨在引导读者对本文所讨论的主题有一个整体的了解。

本文将探讨定子和转子槽尺寸的依据,以及它们在电机设计中的作用和重要性。

定子和转子槽的尺寸决定了电机的性能和效率,因此对其进行准确的计算和设计至关重要。

本文的结构如下: 引言部分对本文的背景和目的进行介绍,正文部分主要分为定子槽尺寸依据和转子槽尺寸依据两个部分,分别探讨其作用和重要性以及确定方法。

最后,结论部分对定子和转子槽尺寸的重要性进行总结,并提出相关的结论和建议。

通过阅读本文,读者将能够了解定子和转子槽尺寸的重要性以及它们对电机性能的影响。

同时,读者还将了解到确定定子和转子槽尺寸的方法和技巧,以帮助他们在电机设计中做出准确的决策。

接下来的章节将更详细地介绍定子槽和转子槽的作用和重要性,以及它们的尺寸确定方法。

请继续阅读本文以获取更多有关定子和转子槽尺寸的相关信息。

1.2文章结构1.2 文章结构本文将分为三个主要部分进行阐述,具体结构如下:2.1 定子槽尺寸依据2.1.1 定子槽的作用和重要性2.1.2 定子槽尺寸的确定方法2.2 转子槽尺寸依据2.2.1 转子槽的作用和重要性2.2.2 转子槽尺寸的确定方法3.结论3.1 定子、转子槽尺寸的重要性总结3.2 结论和建议在第一部分的引言中,我们将概述本文的主要内容,并说明文章的目的。

随后,在正文部分,我们将分别探讨定子槽和转子槽的尺寸依据。

针对定子槽,我们首先介绍其作用和重要性,并详细说明确定定子槽尺寸的方法。

接着,我们将深入研究转子槽,包括其作用和重要性,并阐述确定转子槽尺寸的方法。

最后,在结论部分,我们将对定子和转子槽尺寸的重要性进行总结,并给出结论和建议。

通过本文的阐述,读者将能够了解到定子槽和转子槽尺寸的依据,以及它们对于电机的性能和效率的影响。

同时,我们也将提供一些建议,帮助读者在设计和生产过程中合理确定定子和转子槽的尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电机转子定子槽数配比

电机转子定子槽数配比是电机设计中的一个重要参数,它直接影响到电机的性能和效率。

在电机设计中,转子和定子的槽数配比需要根据具体的应用场景和要求来确定。

首先,我们需要了解电机转子和定子的槽。

电机转子和定子的槽是指电机转子和定子上的凹槽,用于安装线圈。

转子和定子的槽数决定了电机的线圈数量和排列方式,进而影响到电机的输出功率、转矩和效率等性能指标。

在确定电机转子定子槽数配比时,需要考虑以下几个因素:

1.电机的应用场景和要求。

不同的应用场景和要求需要不同的电机性能指标,如输出功率、转矩、效率、噪声等。

因此,电机转子定子槽数配比需要根据具体的应用场景和要求来确定。

2.电机的类型和结构。

不同类型和结构的电机,其转子定子槽数配比也不同。

例如,直流电机和交流电机的转子定子槽数配比不同,永磁同步电机和感应电机的转子定子槽数配比也不同。

3.电机的制造工艺和成本。

电机的制造工艺和成本也会影响到转子定子

槽数配比的选择。

一般来说,槽数越多,电机的性能越好,但制造成

本也会相应增加。

在确定电机转子定子槽数配比时,需要综合考虑以上因素,并进行优

化设计。

一般来说,电机转子定子槽数配比的选择需要满足以下几个

要求:

1.满足电机的性能要求。

电机转子定子槽数配比需要满足电机的输出功率、转矩、效率等性能指标要求。

2.满足电机的制造工艺和成本要求。

电机转子定子槽数配比需要满足电机的制造工艺和成本要求,同时保证电机的性能指标。

3.满足电机的可靠性和稳定性要求。

电机转子定子槽数配比需要满足电机的可靠性和稳定性要求,保证电机的长期稳定运行。

总之,电机转子定子槽数配比是电机设计中的一个重要参数,需要根

据具体的应用场景和要求来确定。

在确定电机转子定子槽数配比时,

需要综合考虑电机的性能要求、制造工艺和成本要求、可靠性和稳定

性要求等因素,并进行优化设计,以满足电机的性能指标和制造要求。