特种加工技术第二章电火花加工

合集下载

特种加工技术——电火花加工

• 一、上丝操作 • 其操作步骤如下: • ①操作前,按下 急停按钮,防止 图2.17 急停 意外,如图2.17。 • ②将丝盘套在上丝螺杆上,并用螺母锁紧, 如图2.18所示。 • ③用摇把将储丝筒摇向一端至接近极限位 置,如图2.19所示。

图2.18 装上丝盘

图2.19 储丝筒摇向一端

• ④将丝盘上电极丝一端拉出绕过上丝导轮, 并将丝头固定在储丝筒端部紧固螺钉上, 剪掉多余丝头,如图2.20所示。 • ⑤用摇把匀速转动储丝筒,将电极丝整齐地 绕在储丝筒上,直到绕满,取下摇把,如 图2.21所示。

图2.20 上好丝头

图2.21 手动绕丝

图2.22 将丝头固定在储丝筒上

图2.23 上好丝的储丝筒

• ⑥电极丝绕满后,剪断丝盘与储丝筒之间 的电极丝,把丝头固定在储丝筒另一端,如 图2.22所示。 • ⑦粗调储丝筒左右行程挡块,使两个挡块 间距小于储丝筒上的丝距。 • 二、穿丝操作 • 操作步骤如下: • ①用摇把转动储丝筒,使储丝筒上电极丝 的一端与导轮对齐。 • ②取下储丝筒相应端的丝头,进行穿丝。

• (5)分组脉冲电源 • 分组脉冲电源是线切割机床上使用效果比 较好的电源,比较有发展前途。 • 任务二 电火花加工的应用 • 课题一 电火花加工工艺类型 • 电火花加工按工具电极和工件相对运动的 方式和用途不同,大致可分为电火花线切 割加工、电火花穿孔成型加工、电火花磨 削和镗磨、电火花同步共轭回转加工、电 火花高速小孔加工、电火花表面强化和刻 字6大类。

加工实例 常见问题及处理 数控线切割编程 3B格式程序 3B代码程序格式 3B代码编程 3B代码程序示例 ISO G代码程序 ISO程序格式 常用指令

• • • • • • • • •

课题三 任务三 课题一 课题二 课题三 课题四 项目四 任务一 课题一

特种加工技术习题集

特种加工技术习题第一章概述1、特种加工与传统切削加工方法在加工原理上的主要区别有哪些?2、特种加工的本质特点是什么?3、机械常规工艺与特种加工工艺之间有何关系?第二章电火花加工1、电火花加工必须解决的问题有哪些2、什么是电火花加工的机理?电火花放电过程大致可分为哪四个连续的阶段?3、电火花加工的优缺点有哪些?4、简要叙述电火花加工的应用场合。

5、在电火花加工中,工作液的作用有哪些?6、简述电火花加工用的脉冲电源的作用和输出要求。

7、什么是极性效应?在电火花加工中如何充分利用极性效应?8、试比较常用电极和优缺点及使用场合。

9、什么是覆盖效应?请举例说明覆盖效应的用途。

10、在实际加工中如何处理加工速度、电极损耗、表面粗糙度之间的关系?第三章电火花线切割加工1、线切割机床有那些常用的功能和分类?2、简述快走丝线切割机床的工作过程3、电火花加工与电火花线切割加工的异同点是什么?4、试分析影响线切割加工速度的因素。

5、试分析影响线切割加工中工件表面粗糙度和加工精度的因素。

6、按3B格式编出电极丝中心轨迹为如下图形的程序。

第四章电化学加工1、简述电化学反应加工的基本原理。

2、为什么说电化学加工过程中的阳极溶解是氧化过程,而阴极沉积是还原过程?第五章快速成型加工1、简述快速成形技术(RP)的原理。

2、简述快速成形技术的特点。

3、简述立体光造型(SLA)工作原理。

第六章激光加工1、简述激光加工的基本原理。

2、简述激光加工的特点。

第七章超声波加工1、简述超声波加工的原理。

2、简述超声波加工的主要特点。

第八章电子束、离子束加工1、简述电子束加工原理和特点。

2、简述离子束加工原理和特点。

3、电子束和离子束加工为什么必须在真空条件下进行?。

特种加工工艺1

由于以上特性,通过光学系统可以使它聚集成一个极小的光斑,以获 得极高的能量密度和极高的温度。

影响激光加工的主要因素如下:

⑴激光加工的机械系统和光学系统的精度; ⑵激光的输出功率与照射时间的乘积等于激光束的能量; ⑶焦距、发散角和焦点位置对打孔的大小、深度和形状的影响 ⑷照射次数多可使孔深大大增加; ⑸光斑内的能量分布对打孔的形状有直接影响; ⑹工件材料不同,影响加工效率。

①不易达到较高的加工精度和加工稳定性; ②电解加工的附属设备比较多; ③电解产物需要进行妥善处理,否则会污染环境。

1——直流电源化气 3——工具 5——电解液泵

2——进给机构 4——工件

6——电解液

二、电解加工的应用

主要用于切削加工困难的领域,广泛应用于以下几个方面:

⒈叶片加工 ⒉型孔和型腔加工 ⒊深孔扩孔加工 ⒋电解抛光

电火花加工工艺特点主要有:

⑴电火花加工是利用火花放电破坏材料的原理,因此这种方法可以加工任何导电 的材料,而不受材料硬度、韧性和脆性等限制。

⑵加工电极与工件不接触,没有切削力的影响。 ⑶电火花加工不需要复杂的切削运动,可以加工形状复杂的零件表面。 ⑷工具只是一个电极,常采用紫铜、黄铜或石墨等材料制成。

四、电子束加工

在真空条件下,利用电子 枪中产生的电子经加速、聚集, 形成高能量大密度的细电子束, 以轰击工件被加工部位,使该 部件的材料熔化和蒸发,从而 进行加工。

⑴电子束能够极其微细地聚集; ⑵加工速度快; ⑶适用范围广; ⑷可通过磁场或电场进行控制。

五、磨料喷射加工

用高速射流来喷射磨粒, 使微小的磨粒在射流的驱动下 达到很高的速度,利用高速磨 粒的功能对工件进行加工。

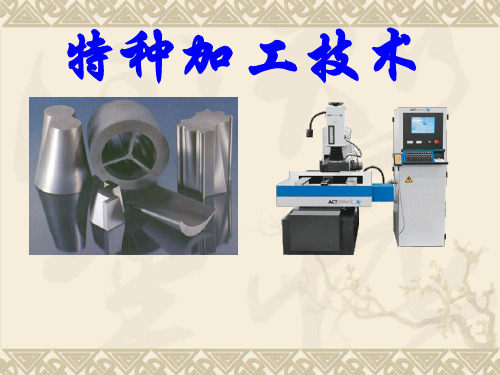

特种切削就是指的那些不属于传统加工工艺范畴的加工工艺方法。特种加 工不使用刀具、磨具等切除金属,而是采用电、磁、声、光等物理能量及 化学能量或组合施加在被加工的部位上,从而使材料被去除、变形、改变 性质等。

影响激光加工的主要因素如下:

⑴激光加工的机械系统和光学系统的精度; ⑵激光的输出功率与照射时间的乘积等于激光束的能量; ⑶焦距、发散角和焦点位置对打孔的大小、深度和形状的影响 ⑷照射次数多可使孔深大大增加; ⑸光斑内的能量分布对打孔的形状有直接影响; ⑹工件材料不同,影响加工效率。

①不易达到较高的加工精度和加工稳定性; ②电解加工的附属设备比较多; ③电解产物需要进行妥善处理,否则会污染环境。

1——直流电源化气 3——工具 5——电解液泵

2——进给机构 4——工件

6——电解液

二、电解加工的应用

主要用于切削加工困难的领域,广泛应用于以下几个方面:

⒈叶片加工 ⒉型孔和型腔加工 ⒊深孔扩孔加工 ⒋电解抛光

电火花加工工艺特点主要有:

⑴电火花加工是利用火花放电破坏材料的原理,因此这种方法可以加工任何导电 的材料,而不受材料硬度、韧性和脆性等限制。

⑵加工电极与工件不接触,没有切削力的影响。 ⑶电火花加工不需要复杂的切削运动,可以加工形状复杂的零件表面。 ⑷工具只是一个电极,常采用紫铜、黄铜或石墨等材料制成。

四、电子束加工

在真空条件下,利用电子 枪中产生的电子经加速、聚集, 形成高能量大密度的细电子束, 以轰击工件被加工部位,使该 部件的材料熔化和蒸发,从而 进行加工。

⑴电子束能够极其微细地聚集; ⑵加工速度快; ⑶适用范围广; ⑷可通过磁场或电场进行控制。

五、磨料喷射加工

用高速射流来喷射磨粒, 使微小的磨粒在射流的驱动下 达到很高的速度,利用高速磨 粒的功能对工件进行加工。

特种切削就是指的那些不属于传统加工工艺范畴的加工工艺方法。特种加 工不使用刀具、磨具等切除金属,而是采用电、磁、声、光等物理能量及 化学能量或组合施加在被加工的部位上,从而使材料被去除、变形、改变 性质等。

特种加工---电火花加工

火花放电过程中,负电子奔向正极,而正离子则冲 向负极,在电子和离子的轰击下,电极产生高温而熔化、 气化,从而形成所谓的“电蚀现象”。 电子质量轻惯性小启动快,离子质量大惯性大启动 慢,因此当采用短脉冲加工时电子作用大于离子的作用, 亦即正极电蚀速度快过负极电蚀速度,而采用长脉冲加 工时则正好相反。

纯铜电极加工钢:粗加工宜采用负极性长脉冲加工 (ti<10μm),而精加工则宜改用正极性窄脉冲加工

第三节 电火花加工中的一些基本规律

一、影响材料放电腐蚀的主要因素

1 极性效应 单纯由工件接正、负极的不同而引起电蚀量的不一样, 这种现象叫极性效应。 工件接脉冲电源的正极称为“正极性加工” ,此时工 具电极接负极。 工件接脉冲电源的负极称为“负极性加工” ,此时工 具电极接正极。

极性效应的机理:

电参数:电压脉冲宽度ti、电流脉冲宽度te、脉冲间 隔to、脉冲频率f、峰值电流ie、峰值电压u和极性。

加工规准:通常选定的电参数亦叫“加工规准”, 其影响见P.14-15。

3 金属材料热学常数对电蚀量的影响

热学参数:熔点、沸点(气化点)、热导率、比热容、 熔化热、气化热等

4 工作液对电蚀量的影响

除下来。

电火花机床实例

电火花成形加工加工出来的模具

电火花线切割加工出来的工具

电火花线切割加工出来的产品

电火花加工原理示意图1

脉 冲 电 源

工 具 电 极

B

(a

工件电极

(d

电火花加工的条件:

1)工具电极与工件电极之间必须保持一定的放电间隙

放电间隙通常为几微米至几百微米

2)必须采用脉冲电源产生瞬时的脉冲放电,避免形成 持续电弧放电

3)耐疲劳性能

花线切割加工。

纯铜电极加工钢:粗加工宜采用负极性长脉冲加工 (ti<10μm),而精加工则宜改用正极性窄脉冲加工

第三节 电火花加工中的一些基本规律

一、影响材料放电腐蚀的主要因素

1 极性效应 单纯由工件接正、负极的不同而引起电蚀量的不一样, 这种现象叫极性效应。 工件接脉冲电源的正极称为“正极性加工” ,此时工 具电极接负极。 工件接脉冲电源的负极称为“负极性加工” ,此时工 具电极接正极。

极性效应的机理:

电参数:电压脉冲宽度ti、电流脉冲宽度te、脉冲间 隔to、脉冲频率f、峰值电流ie、峰值电压u和极性。

加工规准:通常选定的电参数亦叫“加工规准”, 其影响见P.14-15。

3 金属材料热学常数对电蚀量的影响

热学参数:熔点、沸点(气化点)、热导率、比热容、 熔化热、气化热等

4 工作液对电蚀量的影响

除下来。

电火花机床实例

电火花成形加工加工出来的模具

电火花线切割加工出来的工具

电火花线切割加工出来的产品

电火花加工原理示意图1

脉 冲 电 源

工 具 电 极

B

(a

工件电极

(d

电火花加工的条件:

1)工具电极与工件电极之间必须保持一定的放电间隙

放电间隙通常为几微米至几百微米

2)必须采用脉冲电源产生瞬时的脉冲放电,避免形成 持续电弧放电

3)耐疲劳性能

花线切割加工。

特种加工技术第二章电火花加工

工具电极与工件电极之间充满着液体介质,液体介质中 不可避免地含有杂质及自由电子,它们在强大的电场作用下, 形成了带负电的粒子和带正电的粒子,电场强度越大,带电 粒子就越多,最终导致液体介质电离、击穿,形成放电通道。 放电通道是由大量高速运动的带正电和带负电的粒子以及中 性粒子组成的。由于通道截面很小,通道内因高温热膨胀形 成的压力高达几万帕,高温高压的放电通道急速扩展,产生 一个强烈的冲击波向四周传播。在放电的同时还伴随着光效 应和声效应,这就形成了肉眼所能看到的电火花。

(5) 有适当的脉冲间隔时间,使放电介质有足够时间消 除电离并冲去金属颗粒,以免引起电弧而烧伤工件。

第二章 电火花加工的基本原理及设备 二、RC线路脉冲电源

这种电源是利用电容器充电储存电能,然后瞬时放出, 形成火花放电来蚀除金属的。因为电容器时而充电,时而放 电,一弛一张,故又称“弛张式”脉冲电源(如图2-11所示)。 由于这种电源是靠电极和工件间隙中的工作液的击穿作用来 恢复绝缘和切断脉冲电流的,因此间隙大小、电蚀产物的排 出情况等都影响脉冲参数,使脉冲参数不稳定,所以这种电 源又称为非独立式电源。

1.加工速度 体积加工速度υw(mm3/min) 即υw=V/t 质量加工速度υm(g/min)

第二章 电火花加工的基本原理及设备

提高加工速度的途径: 提高脉冲频率f; 增加单个脉冲能量WM ; 设法提高工艺系数K;

电火花加工速度: 粗 加 工 ( 表 面 粗 糙 度 Ra10-20μm ) 时 可 达 200-1000 mm3/min; 半精加工(Ra2.5-10μm)时可达20-100 mm3/min; 精加工(Ra0.32-2.5μm)时一般在10 mm3/min以下;

第二章 电火花加工的基本原理及设备

(5) 有适当的脉冲间隔时间,使放电介质有足够时间消 除电离并冲去金属颗粒,以免引起电弧而烧伤工件。

第二章 电火花加工的基本原理及设备 二、RC线路脉冲电源

这种电源是利用电容器充电储存电能,然后瞬时放出, 形成火花放电来蚀除金属的。因为电容器时而充电,时而放 电,一弛一张,故又称“弛张式”脉冲电源(如图2-11所示)。 由于这种电源是靠电极和工件间隙中的工作液的击穿作用来 恢复绝缘和切断脉冲电流的,因此间隙大小、电蚀产物的排 出情况等都影响脉冲参数,使脉冲参数不稳定,所以这种电 源又称为非独立式电源。

1.加工速度 体积加工速度υw(mm3/min) 即υw=V/t 质量加工速度υm(g/min)

第二章 电火花加工的基本原理及设备

提高加工速度的途径: 提高脉冲频率f; 增加单个脉冲能量WM ; 设法提高工艺系数K;

电火花加工速度: 粗 加 工 ( 表 面 粗 糙 度 Ra10-20μm ) 时 可 达 200-1000 mm3/min; 半精加工(Ra2.5-10μm)时可达20-100 mm3/min; 精加工(Ra0.32-2.5μm)时一般在10 mm3/min以下;

第二章 电火花加工的基本原理及设备

特种加工第2章电火花

20

极性效应

极性效应是火花放电过程中一种重要现象,产 生这一现象的原因很复杂,通常对这一问题的解 释是:在火花放电过程中,正、负电极表面分别 受到负电子和正离子的轰击和瞬时热源的作用, 在两极表面所分配到的能量不一样,因而熔化、 气化抛出的电蚀量也不一样。

21

这是因为电子的质量和惯性均小,容易获得很高的加速 度和速度,在击穿放电的初始阶段就有大量的电子奔向正 极,把能量传递给阳极表面,使电极材料迅速熔化和气化; 而正离子则由于质量和惯性较大,起动和加速较慢,在击 穿放电的初始阶段,大量的正离子来不及到达负极表面, 到达负极表面并传递能量的只有一小部分离子。

2)可以加工特殊及复杂形状的表面和零件 没有机械加工的切削力,适宜加工低刚度工件及进行微细 加工。

3)易于实现加工过程自动化 直接利用电能加工,而电能、电参数较机械量易于实现数

字控制、适应控制、智能化控制和无人化操作等; 4)通过改进结构设计,改善零件结构的加工工艺性

8

2.局限性: 1)一般只能加工金属等导电材料; 2)加工速度一般较慢; 3)存在电极损耗; 4)最小角部半径有限制; 5)加工表面有变质层甚至微裂纹。

LOGO

第2章 电 火 花 加 工

(Electrical Discharge Machining简称EDM)

南华大学机电学院

1

2.1 电火花加工的概念及分类

2.1.1 电火花加工的基本原理 所谓电火花加工(Electrical Discharge Machine简称EDM)是指在介质中,利用两极(工 具电极与工件电极)之间脉冲性火花放电时的电腐 蚀现象对材料进行加工,使零件的尺寸、形状和 表面质量达到预定要求的加工方法。

22

❖ 在用短脉冲加工时,电子的轰击作用大于离子的轰击作用。 正极的蚀除速度大于负极的蚀除速度,这时工件应接正极。

极性效应

极性效应是火花放电过程中一种重要现象,产 生这一现象的原因很复杂,通常对这一问题的解 释是:在火花放电过程中,正、负电极表面分别 受到负电子和正离子的轰击和瞬时热源的作用, 在两极表面所分配到的能量不一样,因而熔化、 气化抛出的电蚀量也不一样。

21

这是因为电子的质量和惯性均小,容易获得很高的加速 度和速度,在击穿放电的初始阶段就有大量的电子奔向正 极,把能量传递给阳极表面,使电极材料迅速熔化和气化; 而正离子则由于质量和惯性较大,起动和加速较慢,在击 穿放电的初始阶段,大量的正离子来不及到达负极表面, 到达负极表面并传递能量的只有一小部分离子。

2)可以加工特殊及复杂形状的表面和零件 没有机械加工的切削力,适宜加工低刚度工件及进行微细 加工。

3)易于实现加工过程自动化 直接利用电能加工,而电能、电参数较机械量易于实现数

字控制、适应控制、智能化控制和无人化操作等; 4)通过改进结构设计,改善零件结构的加工工艺性

8

2.局限性: 1)一般只能加工金属等导电材料; 2)加工速度一般较慢; 3)存在电极损耗; 4)最小角部半径有限制; 5)加工表面有变质层甚至微裂纹。

LOGO

第2章 电 火 花 加 工

(Electrical Discharge Machining简称EDM)

南华大学机电学院

1

2.1 电火花加工的概念及分类

2.1.1 电火花加工的基本原理 所谓电火花加工(Electrical Discharge Machine简称EDM)是指在介质中,利用两极(工 具电极与工件电极)之间脉冲性火花放电时的电腐 蚀现象对材料进行加工,使零件的尺寸、形状和 表面质量达到预定要求的加工方法。

22

❖ 在用短脉冲加工时,电子的轰击作用大于离子的轰击作用。 正极的蚀除速度大于负极的蚀除速度,这时工件应接正极。

特种加工技术电火花加工技术

那么,两电极表面的金属材料 是如何被蚀除下来的呢?

电火花加工设备

电火花加工的原理 图2.3 电火花加工原理示意图 -1

3

2

4

5

6 1-工件

2-脉冲电源

7 3-自动进給调节装置

4-工具

1

5-工作液

6—过滤器

7—工作液泵

图2.4 电火花加工原理示意图-2

电火花加工是一个非常复杂的过程,其微观过程 是热力学、流体力学、电场力学、磁力学、电化学等 综合作用的结果。这一过程可分为以下四个阶段,见 图2.5 :

冲 上是被抛出的高温金属的熔滴和碎屑。 (a)

电

源

工件电极

(d)

(4) 极间介质的消电离

及残如余图的A(热e)量所带示走,,加并工迅液速流恢入复放到电绝间缘隙状,态将。电若蚀加产工物 过程中产生的电蚀产物来不及排除和扩散,产生的热 量将不能及时传出,使该处的介质局部过热。 B 局部过热的工作液高温分解、积炭,使加工无法 继续进行,并烧坏电极。因此,为了保证加工过程的 正常进行,在两次放电之间必须有足够的时间间隔让

有杂质及自由电子,它们在强大的电场作用 下,形成了带电粒子,电场强度越大,带电 粒子越多,最终导致液体介质电离、击穿, 形成放电通道。由于通道截面很小,通道内 因高温热膨胀形成的压力高达几万帕,产生 一个强烈的冲击波向四周传播。在放电的同 时还伴随着光效应和声效应,这就形成了我 们看到的电火花。

(2) 电极材料的熔化、气化热膨胀 如图 (b)、(c)所示,液体介质被电离、击穿, 形成放电通道后,通道间带负电的粒子奔向正极, 带正电的粒子奔向负极,粒子间的相互撞击,产生 大量的热能,使通道瞬间达到很高的温度。通道高 温首先使工作液液化,进而气化,然后高温向四周 扩散,使两电极表面的金属材料开始熔化,直至沸 腾气化。

特种加工-第二讲 电火花加工的基本原理及设备(1)

生

。高温高压

每一次火花放电,就会在工件表面蚀出一个带凸边的

。凹

坑

电火花加工中的蚀除产物,一部分以气态形式抛出,其余大部分

以

固体微粒分散悬浮在工作液中。球状

电火花加工和电火花线切割加工的原理是

。相同的

电火花加工 在一定的介质中,通过工具电极和工件电极之间的 脉冲放电的电蚀作用,对工件进行加工的方法。

降低温度;

一次火花放电过程大致分为以下几个阶段: 消除带电离子;

排出电蚀产物;

(4)极间介质的消电离(如图2.2(e)所示)。

防止碳搭桥;

图2.2 电火花一次放电过程

二、电火花(穿孔成形)加工、电火花线切割加工的特点 共同特点

(1)二者的加工原理相同,都是通过电火花放电产生的 热来熔化去除金属的,所以二者加工材料的难易与材料的硬 度无关,加工中不存在显著的机械切削力。

电极相互靠近时,极间形成脉冲性火花放电,在。

放电间隙0.01-0.1mm; 脉冲性放电;

图2.1 电火花加工原理

有绝缘介质;

加工过程 一次火花放电过程大致分为以下几个阶段:

(1)极间介质的电离、击穿,形成放电通道(如图2.2(a) 所示)。

第二讲 电火花加工的基本原理及设备(1)

一、电火花加工的物理本质 二、电火花加工、电火花线切割加工的特点 三、电火花机床型号与分类 四、电火花加工机床结构

N2+2O2===2NO2 化学反应条件:高温、高压

放 电 产 生:高温、高压

一、电火花加工的物理本质

物理本质 电火花加工基于电火花腐蚀原理,是在工具电极与工件

A、32mm

B、320mm

C、3200mm D、32000 mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章 电火花加工的基本原理及设备

第二章 电火花加工

定义: 在加工过程中,使工具和工件之间不断产生脉

冲性的火花放电,靠放电时局部、瞬时产生的高 温把金属蚀除下来。这种加工方法就叫电火花加 工。

第二章 电火花加工的基本原理及设备

第一节 电火花加工的基本原理及其分类

一、电火花加工的原理和设备组成 原理:基于工具和工件(正、负电极)之间脉冲性火花 放电时的电腐蚀现象来蚀除多余的金属,以达到对零件 的尺寸、形状及表面质量预定的加工要求。

第二章 电火花加工的基本原理及设备

三、电火花加工的工艺方法分类

按照工具电极和工件相对运动的方式和用途的不同,大 致分为六大类:

电火花穿孔成形加工

电火花线切割

电火花磨削和镗磨

电火花同步共轭回转加工

电火花高速小孔加工

电火花表面强化与刻字

前五种属于电火花成形、尺寸加工,改变零件形状或尺 寸;后一种属于表面加工,改善或改变零件表面性质。

电火花腐蚀的主要原因: 电火花放电时火花通道中瞬时产生大量的热,达到很高

的温度,足以使任何金属材料局部融化、气化而被蚀除 掉,形成放电凹坑。

第二章 电火花加工的基本原理及设备

要达到利用电腐蚀现象对金属材料进行尺寸加工的目的, 必须解决三个问题: 1)必须使工具电极和工件被加工表面之间经常保持一定 的放电间隙,通常为几微米至几百微米。 如果间隙过大,极间电压不能击穿极间介质,因而不会 产生火花放电;如果间隙过小,很容易形成短路接触, 同样不能产生火花放电。 在电火花加工过程中必须具有工具电极的自动进给和调 节装置,使和工件保持某一放电间隙。

其中电火花穿孔成型加工和电火花线切割应用最广泛。

第二章 电火花加工的基本原理及设备

第二节 电火花加工的机理

电火花加工基于电火花腐蚀原理,是在工具电极与 工件电极相互靠近时,极间形成脉冲性火花放电,在电 火花通道中产生瞬时高温,使金属局部熔化,甚至气化, 从而将金属蚀除下来。那么两电极表面的金属材料是如 何被蚀除下来的呢?这一过程大致分为以下几个阶段 (如图2-1所示):

第二章 电火花加工的基本原理及设备

(3) 电极材料的抛出(如图2-1(d)所示)。正负电极间产 生的电火花现象,使放电通道产生高温高压。通道中心 的压力最高,工作液和金属气化后不断向外膨胀,形成 内外瞬间压力差,高压力处的熔融金属液体和蒸汽被排 挤,抛出放电通道,大部分被抛入到工作液中。仔细观 察电火花加工,可以看到桔红色的火花四溅,这就是被 抛出的高温金属熔滴和碎屑。

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备 二、电火花加工的特点及其应用 1.主要优点: ⑴适合于任何难切削材料的加工

加工中材料的去除是靠放电时的电热作用实现的可以用 软的工具加工硬工件,电极材料多采用纯铜或石墨。 ⑵可以加工特殊及复杂形状的表面和零件 例如:复杂型腔模具加工 2.缺点 ⑴主要加工金属等导电材料,在一定条件下也可加工半导 体和非导电材料。 ⑵加工速度较慢 ⑶存在电极损耗

第二章 电火花加工的基本原理及设备

(2) 电极材料的熔化、气化热膨胀(如图2-1(b)、(c)所 示)。液体介质被电离、击穿,形成放电通道后,通道间 带负电的粒子奔向正极,带正电的粒子奔向负极,粒子间 相互撞击,产生大量的热能,使通道瞬间达到很高的温度。 通道高温首先使工作液汽化,进而气化,然后高温向四周 扩散,使两电极表面的金属材料开始熔化直至沸腾气化。 气化后的工作液和金属蒸气瞬间体积猛增,形成了爆炸的 特性。所以在观察电火花加工时,可以看到工件与工具电 极间有冒烟现象,并听到轻微的爆炸声。

第二章 电火花加工的基本原理及设备

2)火花放电必须是瞬时的脉冲性放电,放电延续一段时 间后,需停歇一段时间,放电延续时间一般为1-1000μs。 电火花加工必须采用脉冲电源。

第二章 电火花加工的基本原理及设备

3)火花放电必须在有一定绝缘性能的液体介质中进行, 例如煤油、皂化液或去离子水等。 液体介质又称为工作液,作用有三个: 第一,必须具有较高的绝缘强度,以有利于产生脉冲性 的火花放电; 第二,能把电火花加工过程中产生的金属小屑、炭黑等电 蚀产物从放电间隙中悬浮排除出去; 第三,对电极和工件表面有较好的冷却作用;

第二章 电火花加工的基本原理及设备

A 工

具

电

Байду номын сангаас

B

极 脉

冲

(a)

(b)

(c)

电

源

工件电极

(d)

(e)

图2-1 电火花加工原理

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备 (1) 极间介质的电离、击穿,形成放电通道(如图2-1(a)所示)。

第二章 电火花加工的基本原理及设备 工具电极与工件电极缓缓靠近,极间的电场强度增大,由于 两电极的微观表面是凹凸不平的,因此在两极间距离最近的 A、B处电场强度最大。

第二章 电火花加工的基本原理及设备

(4) 极间介质的消电离(如图2-1(e)所示)。加工液流 入放电间隙,将电蚀产物及残余的热量带走,并恢复 绝缘状态。若电火花放电过程中产生的电蚀产物来不 及排除和扩散,产生的热量将不能及时传出,使该处 介质局部过热,局部过热的工作液高温分解、积炭, 使加工无法继续进行,并烧坏电极。因此,为了保证 电火花加工过程的正常进行,在两次放电之间必须有 足够的时间间隔让电蚀产物充分排出,恢复放电通道 的绝缘性,使工作液介质消电离。

第二章 电火花加工的基本原理及设备

上述步骤(1)~(4)在一秒内约数千次甚至数万次地往 复式进行,即单个脉冲放电结束,经过一段时间间隔(即 脉冲间隔)使工作液恢复绝缘后,第二个脉冲又作用到工 具电极和工件上,又会在当时极间距离相对最近或绝缘 强度最弱处击穿放电,蚀出另一个小凹坑。这样以相当 高的频率连续不断地放电,工件不断地被蚀除,故工件 加工表面将由无数个相互重叠的小凹坑组成(如图2-2所 示)。所以电火花加工是大量的微小放电痕迹逐渐累积而 成的去除金属的加工方式。

工具电极与工件电极之间充满着液体介质,液体介质中 不可避免地含有杂质及自由电子,它们在强大的电场作用下, 形成了带负电的粒子和带正电的粒子,电场强度越大,带电 粒子就越多,最终导致液体介质电离、击穿,形成放电通道。 放电通道是由大量高速运动的带正电和带负电的粒子以及中 性粒子组成的。由于通道截面很小,通道内因高温热膨胀形 成的压力高达几万帕,高温高压的放电通道急速扩展,产生 一个强烈的冲击波向四周传播。在放电的同时还伴随着光效 应和声效应,这就形成了肉眼所能看到的电火花。

第二章 电火花加工

定义: 在加工过程中,使工具和工件之间不断产生脉

冲性的火花放电,靠放电时局部、瞬时产生的高 温把金属蚀除下来。这种加工方法就叫电火花加 工。

第二章 电火花加工的基本原理及设备

第一节 电火花加工的基本原理及其分类

一、电火花加工的原理和设备组成 原理:基于工具和工件(正、负电极)之间脉冲性火花 放电时的电腐蚀现象来蚀除多余的金属,以达到对零件 的尺寸、形状及表面质量预定的加工要求。

第二章 电火花加工的基本原理及设备

三、电火花加工的工艺方法分类

按照工具电极和工件相对运动的方式和用途的不同,大 致分为六大类:

电火花穿孔成形加工

电火花线切割

电火花磨削和镗磨

电火花同步共轭回转加工

电火花高速小孔加工

电火花表面强化与刻字

前五种属于电火花成形、尺寸加工,改变零件形状或尺 寸;后一种属于表面加工,改善或改变零件表面性质。

电火花腐蚀的主要原因: 电火花放电时火花通道中瞬时产生大量的热,达到很高

的温度,足以使任何金属材料局部融化、气化而被蚀除 掉,形成放电凹坑。

第二章 电火花加工的基本原理及设备

要达到利用电腐蚀现象对金属材料进行尺寸加工的目的, 必须解决三个问题: 1)必须使工具电极和工件被加工表面之间经常保持一定 的放电间隙,通常为几微米至几百微米。 如果间隙过大,极间电压不能击穿极间介质,因而不会 产生火花放电;如果间隙过小,很容易形成短路接触, 同样不能产生火花放电。 在电火花加工过程中必须具有工具电极的自动进给和调 节装置,使和工件保持某一放电间隙。

其中电火花穿孔成型加工和电火花线切割应用最广泛。

第二章 电火花加工的基本原理及设备

第二节 电火花加工的机理

电火花加工基于电火花腐蚀原理,是在工具电极与 工件电极相互靠近时,极间形成脉冲性火花放电,在电 火花通道中产生瞬时高温,使金属局部熔化,甚至气化, 从而将金属蚀除下来。那么两电极表面的金属材料是如 何被蚀除下来的呢?这一过程大致分为以下几个阶段 (如图2-1所示):

第二章 电火花加工的基本原理及设备

(3) 电极材料的抛出(如图2-1(d)所示)。正负电极间产 生的电火花现象,使放电通道产生高温高压。通道中心 的压力最高,工作液和金属气化后不断向外膨胀,形成 内外瞬间压力差,高压力处的熔融金属液体和蒸汽被排 挤,抛出放电通道,大部分被抛入到工作液中。仔细观 察电火花加工,可以看到桔红色的火花四溅,这就是被 抛出的高温金属熔滴和碎屑。

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备 二、电火花加工的特点及其应用 1.主要优点: ⑴适合于任何难切削材料的加工

加工中材料的去除是靠放电时的电热作用实现的可以用 软的工具加工硬工件,电极材料多采用纯铜或石墨。 ⑵可以加工特殊及复杂形状的表面和零件 例如:复杂型腔模具加工 2.缺点 ⑴主要加工金属等导电材料,在一定条件下也可加工半导 体和非导电材料。 ⑵加工速度较慢 ⑶存在电极损耗

第二章 电火花加工的基本原理及设备

(2) 电极材料的熔化、气化热膨胀(如图2-1(b)、(c)所 示)。液体介质被电离、击穿,形成放电通道后,通道间 带负电的粒子奔向正极,带正电的粒子奔向负极,粒子间 相互撞击,产生大量的热能,使通道瞬间达到很高的温度。 通道高温首先使工作液汽化,进而气化,然后高温向四周 扩散,使两电极表面的金属材料开始熔化直至沸腾气化。 气化后的工作液和金属蒸气瞬间体积猛增,形成了爆炸的 特性。所以在观察电火花加工时,可以看到工件与工具电 极间有冒烟现象,并听到轻微的爆炸声。

第二章 电火花加工的基本原理及设备

2)火花放电必须是瞬时的脉冲性放电,放电延续一段时 间后,需停歇一段时间,放电延续时间一般为1-1000μs。 电火花加工必须采用脉冲电源。

第二章 电火花加工的基本原理及设备

3)火花放电必须在有一定绝缘性能的液体介质中进行, 例如煤油、皂化液或去离子水等。 液体介质又称为工作液,作用有三个: 第一,必须具有较高的绝缘强度,以有利于产生脉冲性 的火花放电; 第二,能把电火花加工过程中产生的金属小屑、炭黑等电 蚀产物从放电间隙中悬浮排除出去; 第三,对电极和工件表面有较好的冷却作用;

第二章 电火花加工的基本原理及设备

A 工

具

电

Байду номын сангаас

B

极 脉

冲

(a)

(b)

(c)

电

源

工件电极

(d)

(e)

图2-1 电火花加工原理

第二章 电火花加工的基本原理及设备

第二章 电火花加工的基本原理及设备 (1) 极间介质的电离、击穿,形成放电通道(如图2-1(a)所示)。

第二章 电火花加工的基本原理及设备 工具电极与工件电极缓缓靠近,极间的电场强度增大,由于 两电极的微观表面是凹凸不平的,因此在两极间距离最近的 A、B处电场强度最大。

第二章 电火花加工的基本原理及设备

(4) 极间介质的消电离(如图2-1(e)所示)。加工液流 入放电间隙,将电蚀产物及残余的热量带走,并恢复 绝缘状态。若电火花放电过程中产生的电蚀产物来不 及排除和扩散,产生的热量将不能及时传出,使该处 介质局部过热,局部过热的工作液高温分解、积炭, 使加工无法继续进行,并烧坏电极。因此,为了保证 电火花加工过程的正常进行,在两次放电之间必须有 足够的时间间隔让电蚀产物充分排出,恢复放电通道 的绝缘性,使工作液介质消电离。

第二章 电火花加工的基本原理及设备

上述步骤(1)~(4)在一秒内约数千次甚至数万次地往 复式进行,即单个脉冲放电结束,经过一段时间间隔(即 脉冲间隔)使工作液恢复绝缘后,第二个脉冲又作用到工 具电极和工件上,又会在当时极间距离相对最近或绝缘 强度最弱处击穿放电,蚀出另一个小凹坑。这样以相当 高的频率连续不断地放电,工件不断地被蚀除,故工件 加工表面将由无数个相互重叠的小凹坑组成(如图2-2所 示)。所以电火花加工是大量的微小放电痕迹逐渐累积而 成的去除金属的加工方式。

工具电极与工件电极之间充满着液体介质,液体介质中 不可避免地含有杂质及自由电子,它们在强大的电场作用下, 形成了带负电的粒子和带正电的粒子,电场强度越大,带电 粒子就越多,最终导致液体介质电离、击穿,形成放电通道。 放电通道是由大量高速运动的带正电和带负电的粒子以及中 性粒子组成的。由于通道截面很小,通道内因高温热膨胀形 成的压力高达几万帕,高温高压的放电通道急速扩展,产生 一个强烈的冲击波向四周传播。在放电的同时还伴随着光效 应和声效应,这就形成了肉眼所能看到的电火花。