MasterCAM在模具制造中的应用实例

实例2 利用MasterCAM完成模具型腔CAD

实例2 利用MasterCAM 完成模具型腔CAD/CAM 实例1.启动MasterCAM 中的MILL 模块。

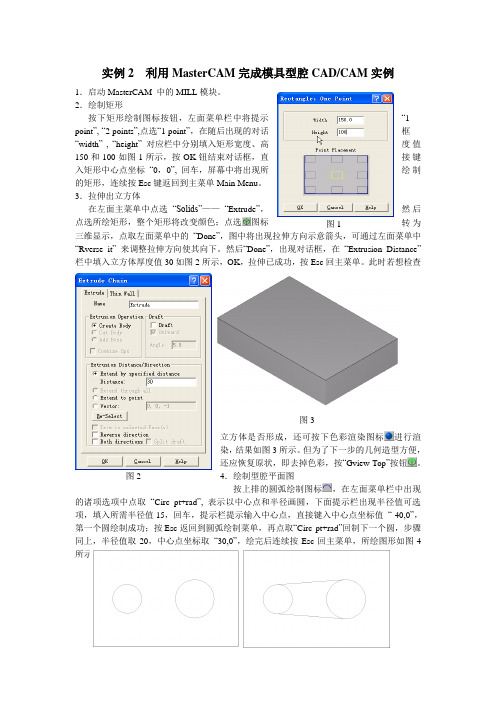

2.绘制矩形按下矩形绘制图标按钮,左面菜单栏中将提示 “1 point ”, “2 points ”,点选“1 point ”,在随后出现的对话框 “width ” , “height ” 对应栏中分别填入矩形宽度、高度值150和100如图1所示,按OK 钮结束对话框,直接键入矩形中心点坐标 “0,0”, 回车,屏幕中将出现所绘制的矩形,连续按Esc 键返回到主菜单Main Menu 。

3.拉伸出立方体在左面主菜单中点选 “Solids”—— “Extrude ”,然后点选所绘矩形,整个矩形将改变颜色;点选图标转为三维显示,点取左面菜单中的 “Done ”,图中将出现拉伸方向示意箭头,可通过左面菜单中“Rverse it ” 来调整拉伸方向使其向下。

然后“Done ”,出现对话框,在 “Extrusion Distance ”栏中填入立方体厚度值30如图2所示,OK ,拉伸已成功,按Esc 回主菜单。

此时若想检查立方体是否形成,还可按下色彩渲染图标进行渲染,结果如图3所示。

但为了下一步的几何造型方便,还应恢复原状,即去掉色彩,按“Gview-Top ”按钮。

4.绘制型腔平面图按上排的圆弧绘制图标,在左面菜单栏中出现的诸项选项中点取 “Circ pt+rad ”, 表示以中心点和半径画圆,下面提示栏出现半径值可选项,填入所需半径值15,回车,提示栏提示输入中心点,直接键入中心点坐标值 “-40,0”,第一个圆绘制成功;按Esc 返回到圆弧绘制菜单,再点取“Circ pt+rad ”回制下一个圆,步骤同上,半径值取20,中心点坐标取 “30,0”,绘完后连续按Esc 回主菜单,所绘图形如图4所示。

图1图2图3图4 图5按上排的直线绘制图标,在左面菜单栏中出现的诸项选项中点取 “Tangent ”,表示要绘制切线,在随后出现的菜单中选 “2 arcs ”,表示切于两弧,然后分别点取两个圆的上部形成第一条切线,接着分别点取两个圆的下部,形成第二条切线,结果如图5所示,连续按Esc 键回主菜单。

讲解CAM在注塑模具加工中的应用

讲解CAM在注塑模具加工中的应用文章有橡胶工业网负责整理:/1 稳压电源后壳结构特点与技术要求图1为某公司稳压电源后壳示意图。

要求生产20万塑件不修模。

塑件材料为黑色聚苯乙烯PS和聚碳酸脂PC的混合工程塑料,表面过渡自然、无流痕、银丝等缺陷。

塑件内面光顺、粗糙度Ra0.32,外面蚀纹。

另外,塑件壁厚均为δ=2.5mm,上部结构为一凸起的长方体(其棱倒R1.0圆角),下部结构所有棱倒圆角均为R8.0。

2 模具结构设计怀模芯加工工艺分析通过对产品结构和技术要求进行分析,结合我公司模具CNC加工中心的具体情况,做出如下安排:(1)选材,采用瑞典718镜面模具钢作为前、后模模芯材料,它是生产20万塑件无修模的可靠保证。

但是其硬度为HRC39以上,加工比较困难。

(2)模具采取整体结构,文形模芯料藏入模胚,前、后模均为整体结构加工,采取计算机CNC加工中心粗加工,然后用电火花机床加工到尺寸。

由塑件示意图可知,模具分型面应设地后壳配合面处(即后壳底部平面)。

参见后面前、后模加工过程(图2,图5)。

(3)根据刀具的切削要求,白钢刀比较适合粗加工和半精加工,加工方式对于硬质材料不应从横向进刀切削,而应采用自下而上加工方式比较好,顺铣可改善切削条件,养活刀具磨损。

而合金刀具适合横向进刀,小的切削浓度,高切削速度,缺点是下刀切削比较困难,顺、逆铣没有较大区别。

因此,在安排加工工艺时,应合理选择刀具轨迹,在粗加工(开粗)时,应彩在加工件以外切削进刀,绝对不允许直接在加工工件上垂直下刀,这样会出现“扎刀”和“断刀”事故。

当毛胚件(模芯料)以控槽(Pocket)或外形(Contour)方式粗加工(Rough)时,可采用斜直线下刀或螺旋线下刀方式,让切削浓度逐渐加深到位,这样可改善切削性能和加工质量。

3 前模CNC加工过程由于稳压电源后壳外形最大几何尺寸约为:120×90×60(长×宽×高),可采用已有的直径为φ=30合金平底球刀(刀粒半径R5.0)来粗加工,以提高切削效率。

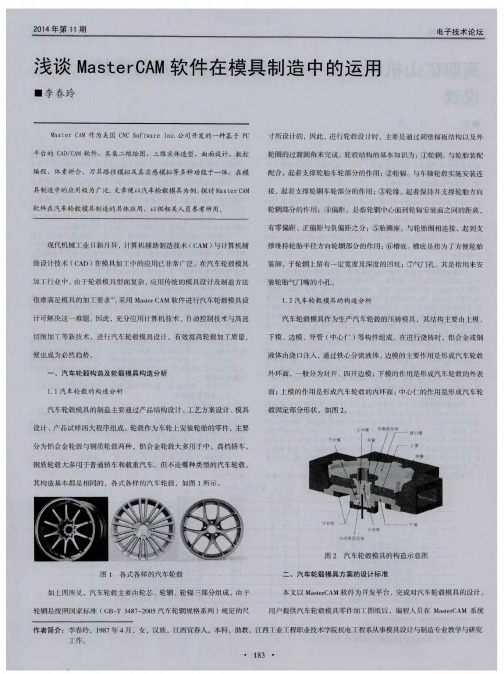

浅谈MasterCAM软件在模具制造中的运用

3 . 1 外形尺寸的确定 。 确定铸件 的最小壁厚 :8= 5 ~ 7 m m, 平均壁

厚6 mm; 铸 造内外圆角 : R=2 am; r 汽车轮毂的受阻收缩率控制在 O . 5~ 1 %之间 ;铸造斜度 ( 拔模斜度 ) :a=5 。3 0 。

合理或编程 出错造成的工件报废 , 从而 降低材料 的生产及 消耗成本 , 提

高T作效率 ’ 。 文章以汽车轮毂的挤压模具为例 , 具体分析在 Ma s t e r C hM 软件的应用下轮毂模具的设计方式 。

3 . 4 模具 装配。汽车轮毂模 具中所有零件设 计完毕 后 , 再进行 总体

期 望能通 过简单 的讲述 , 使 人们了解 M a s t e r C A M 软件 的强大功能 ,进

而为提高模具 的设计 水平起到帮助。 参考文献 [ 1 ] 殷 燕芳 . M a s t e r C A M 二维加 工 数控 编程 技 巧 [ J ] . 模具制 造, 2 0 1 4 , 1 4 ( 6 ) : 7 7 — 7 9 [ 2 ] 李欢虎. M a s t e r C A M软件 进行 自动编程的应用 [ J ] . C A D / C A M与制 造 业信 息化, 2 0 1 3 , 9 ( 9 ) : 8 4 — 8 6

成的曲面 “ s h a n g mu ”上进行增加 、组合等操作 ,便可得到符合要求 的 分模面。第二 ,进行 凸模设计 。本次研 究中 ,凸模设计采用整体式 ,连 接方式为直装式 ,通过窝座和销进行定位 。凸模尺寸计算公式为 :L= L l + L 2 + L 3 + L 4( 式中 ,L代表 凸模长度 ;L 1 代表边锻本身尺寸决定 的长 度 ;L 2代表导人长度 ;L 3代表 自由长度 ;L 4代表 装配长度 ) 。第 三 模板设计 。模板作为挤压模具的连接零件 , 通 过螺针 、销针等零件将挤 压模装在其上 ,组成一套完整 的挤压模 。

Pro/E模具设计与MasterCAM数控加工编程的综合应用

表 1

零件数控加工工艺卡 加工材料 : 1 6 s3 数控 系统 : AUNC F 工步 I I I 工艺流程 开粗加 工 精加工 工件尺寸 : 1mmX8 mm× 5 15 0 4 mm 加工总时间 :6 mi 8 n 备注

使用刀具( 合金 ) 加 工方式 吃刀深度 路径间距 主轴转数 ( mi 进给速度( r・ n ) mm ・ i 余量( mn ) mm) D1 R . 圆鼻刀 曲面控槽粗加 工 0 3 mm 1 .mm 6 08 .5 20 1 0 80 1o 00 03 . D6 球刀 R3 等高外形精) I O 1mm m .5 4 0 o0 80 0 0 D6 球 刀 R3 D6 球 刀 R3 平行铣 精加工 平行铣 精加工 0 1rm .5 a O 1 rm .5 a 4 0 00 4 0 00 80 0 80 0 O O

I 平行铣 精加工 l l I 平行铣 精加工 V

加工 角度 4 。 5 加工角度' 5 - 。 4

1 9 开模 ( 炸 视 图 ) . 爆 通 过 后 处 理 Matr AM刀 具 路 径 生 成驱 动 机 床 正 确 加 工 工 件 s C e 点视 图菜单下 的分解 一视图一编辑位置 即可观看模具装配爆 的代码 , 将后处理程序作适当编辑修改并传输人机床即可加工 出实 炸 视 图 。图 3 ( ) 际的模具 。

… …

[] 1 侯春霞.a t rA H se C H与数控加工仿真软件 的综合应用[] J. 机床 与

液 压 , 0 ( ) 2 81 . 0 0

[ ] 强, 2余 陆斐 .r/ 模 具 设 计 基 础 教 程 [ ]北 京: 华 大 学 出版 社 。 动支撑 轮为例 ) 定小 车左右 的方 向为x轴 , 。 设 以0 、 上接第 1 5 3 页 5 、0 、3 。 10 、2 。2 0 、 1。 对 过多 的财 力, 但也相应有距 离上的要求 , 即要在 障碍 物一 定范围之 4 。9 。 15 、8 。2 5 、7 。3 5 为八个光敏三极 管的位置 。

第7章 Mastercam在模具中的应用实例

• (2)2-Φ12+0.027、3-Φ12+0.027要 求铰孔。

• (3)其余表面粗糙度Ra3.2。

图7.1 腔体的零件图

• 7.1.1 工艺分析

• 1.零件的形状分析

• 2.数控加工工艺设计 • (1)加工工步设置 • (2)工件的装夹与定位 • (3)刀具的选择 • (4)编制数控加工工序卡

图7.77

• 步骤2 创建旋转实体

图7.78

• 6.实体倒圆角

图7.79

• 7.创建零件实体

图7.81

• 7.2.3 数控加工自动编程

• 1.粗铣上表面

• 这里采用φ12插削式铣刀对上 表面执行插削式粗加工。

• 插削式曲面粗加工提供了两种 下刀路径。

• 一种是NCI方式,使刀具沿着 预先已生成的一个NCI文件投影在 加工曲面上的路径作插削式加工, 此方法较容易控制。

• 操作前把所用刀具按照编号装 入刀库,并把对刀参数存入相应位 置,经过空运行等方式验证后即可 加工。

• 7.4 香皂盒面壳的凹模 制作

• 7.4.1 工艺分析

• 1.数控加工工艺设计 • (1)加工工步设置

• (2)工件的装夹与定位

• (3)刀具的选择

• 工件的材料为40Cr,刀具材 料选用高速钢。

• 采用Φ16直柄球头铣刀粗加工 去除大部分余量,预留1.5mm半精 和精加工量。

图7.130 窗选型芯曲面

图7.134 加工模拟效果

• 3.精加工刀具路径生成

• 步骤1

• 采用Φ20直柄立铣刀对分型 面、止口侧面部位进行精加工。

• 步骤2

• 精加工止口顶面,采用Φ20直 柄立铣刀轮廓铣削方式加工。

图7.27

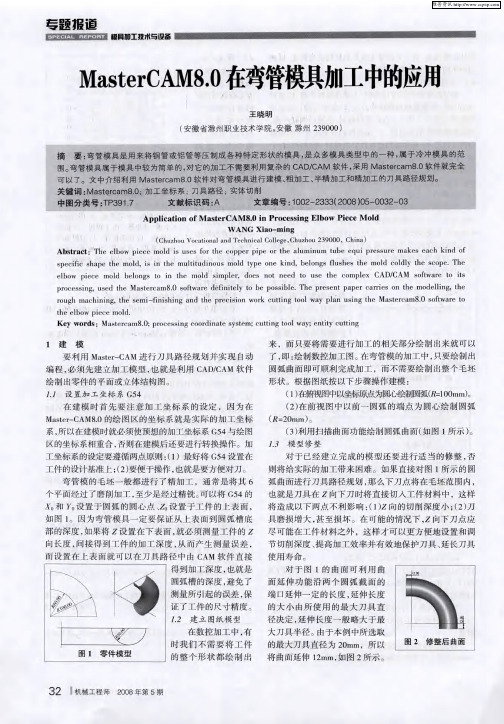

MasterCAM8.0在弯管模具加工中的应用

u s

in g

t

he

Ma

s

te r c a m

8 0

.

ftw

a r e

t

he

e

lb o

w

m o s

ld

.

K

y

w o r

ds

:

Ma

te

r c a m

8 O; p r

.

o c e s s

in g

c o o r

din

a

te

s

ys te

m

;c u t t i n

g to

o

l

w a

y ;e

n

tity c

u

ttin

f i

w

ic

ha p e

c e

m

th

o

m

ld

,

is

g

s

in

to

r c a m

he

in

t

m

u

ltitu din

m o

o u s

m

ld

,

p

e s

e

o n e

k in d

n e e

b e lo

to

n

g

s

fl u

t

he

t

he

x

m o

ld

c o

ldly

the

s o

s c o

The its

t

e

lbo

p ie

ld

,

( 3 )利 用 扫 描 曲 面 功 能 绘 制 圆 弧 曲 面 ( 如 图

J _3

基于MasterCAM X5教学应用实例

基于MasterCAM X5教学应用实例摘要:MasterCAM是现代模具应用比较广泛的软件。

本文以实例的形式介绍了在MasterCAM中如何生成刀具路径以及MasterCAM软件的一些设计技巧,其特点是步骤详细,简洁明了且实用性强。

关键词:MasterCAM;数控教学;自动编程;后处理1.引言MasterCAM X5是基于微机平台的一体化软件。

其对硬件要求不高,具有卓越的设计和加工功能,好学易用,功能强大,广泛用于机械制造业和模具行业中二维绘图,三维造型,数控自动编程与加工等。

运用MasterCAM X5可以模拟加工过程,且能自动生成NC数控代码,这些代码可直接用在数控加工中。

下面,以图1所示的零件自动编程,阐明CAM软件编程的一般步骤,希望对读者有所帮助。

2.建立零件模型数控加工的基础是建立零件的几何模型,MasterCAM X5在建模时无需画出零件的三维模型,只要把加工轮廓线画出就可以了,尺寸线、厚度、点画线等都可以不画。

在建模时,要按实际尺寸标注来绘制,以保证零件加工时刀路按照实际图形走刀,图2所示即为建模好了的零件轮廓图,该图是一个二维图形,画图时以眼睛作为基准点,画圆,画切线,切弧,倒圆角等就可以完成。

3.分析零件的工艺性对于图2的零件建模图,在应用软件进行零件数控加工前,还必须分析零件工艺性,确定加工顺序,为了提高加工的效率,减少换刀次数,还要尽可能保证零件加工精度和表面粗糙度,加工时要求先加工主要表面后加工次要表面,先做粗加工后做精加工。

具体参数可按表1进行设置.4.设置具体刀具参数4.1.毛胚的准备。

选择菜单机床类型→铣床→默认,在软件操作管理器中,执行:属性→双击材料设置→选边界盒,选择所有图素,x,y两个方向设置分别延伸6,z不延伸,z厚度设为13(留3mm铣平面),确定。

4.2.铣平面。

选择菜单刀具路径→平面铣,在串联选项中选取整个外轮廓,点开2D平面铣设置窗口,选取f36的面铣刀,主轴转速设为1600,,进给速度设为550,加工方式选择双向加工,深度设为-3,其它采取默认参数就可以,点确定,生成刀具的路径1。

应用MasterCAM在手机壳模具建模和加工

应用MasterCAM在手机壳模具建模和加工著者:不详出处:不详MasterCAM是当今广泛使用的CAD/CAM软件。

合理地利用CAD/CAM软件可以大幅提高机械设计和加工的工作质量和效率。

本文以手机壳模具的建模和加工过程为例,就如何灵活运用MasterCAM进行机械设计和加工进行了初步探讨。

一、模具制件的设计运用MasterCAM中的Rectangle矩形命令、Arc命令绘制出Top面轮廓线,并用Fillet命令做圆角处理,绘制出Top面。

通过实体Solids/Extrude命令拉伸12mm得到实体轮廓。

在Front视图中,运用Spline曲线、Arc圆弧曲线等命令绘制出手机上表面曲线。

同样,运用Extrude命令进行实体拉伸,在Extrude Chain窗口中选中Cut Body选项,使其对前面在Top面中绘制的实体进行实体剪切,即挤压实体中的布尔运算,从而得到手机上表面曲面。

选Solids→Fillet对所做的实体倒圆角,完成模具制件的设计。

在绘图过程中,应用Level图层功能对设计有很大帮助。

可以将不同的曲线、实体单独放在各自的图层里,并对其命名加以区分。

根据需要屏蔽无关图层,使视图简化、清晰,方便修改,减少操作失误。

二、模具实体的设计1. 机体的设计设置构图平面、视图平面均为Top平面,把(0,0)点定位在手机左下角,按照制件设计完成实体制作。

手机按键与机体并不是同一整体,在机体制造中,按键部分应该为孔,所以在模具上表现为凸出。

2. 按键的设计在Level打开一个新的图层,设置构图平面、视图平面均为Top平面,设置工件深度Z为12,选Create→Next Menu→Ellipse绘制两个交*的椭圆,选Modify→Trim修剪两个椭圆,得到按键的平面轮廓线。

因为左右两边的按键对称,选Xform→Mirror命令来镜像前面所绘制的按键,再在中间位置绘制一个椭圆形按键。

选Translate命令,选中前面绘制的三个按键图形并确定,出现Translate Direction命令对话框,选择两点间式,在平移对话框中设定Operation选项为Copy,Number Of Steps为3确定,通过输入坐标定位,得到12个手机基本按键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设置参数 模拟加工结果

模具制造技术应用与综合技能训练(第2版)

/// 14 ///

活动六 CAM后置处理——生成加工程序

1.返回图2-28所示【操作管理】对话框,单击【全选】按钮,再单击【后 处理】按钮,弹出图2-30所示对话框,设置参数后单击【确定】按钮。

2.在弹出的如图2-31所示对话框中选择保存路径。 3.单击【保存】按钮,生成程序如图2-32所示。

第 2 单元

常用数控系统功能简介与MasterCAM在模具 制造中的应用

《模具制造技术应用与综合技能训练(第2版)》

项目一 常用数控车数控系统功能简介 项目二 常用铣床数控系统功能简介 项目三 加工中心数控系统功能简介 项目四 MasterCAM在模具制造中的应用实例

项目四 MasterCAM在模 具制造中的应用实例

设置参数 选择对象

模具制造技术应用与综合技能训练(第2版)

/// 17 ///

活动二 CAM后置处理——设置毛坯尺寸和材料

单击【回主功能表】/【刀具路径】/【工作设定】,弹出如图2-46所示对话框,设置好毛坯参数 后单击【确定】按钮。

设置参数

模具制造技术应用与综合技能训练(第2版)

/// 18 ///

设置参数

选择保存路径

导出车削加工程序

模具制造技术应用与综合技能训练(第2版)

/// 15 ///

任务二 滑块MasterCAM数控铣技术实例应用

零件图

模具制造技术应用与综合技能训练(第2版)

/// 16 ///

活动一 滑块建模(3D建模)

1.选择菜单中的【档案】/【开启新档】命令新建文件。 2.单击顶部工具栏中的俯视构图面按钮。 3.单击顶部工具栏中的俯视图按钮。 4.单击【绘图】/【矩形】/【一点】,在图2-34所示对话框中 输入长、宽,并把矩形中心点放在原点处。 5.单击【回上层功能】/【一点】,按图2-34所示尺寸绘制矩形。 6 . 单 击 顶 部 工 具 栏 中 的 等 角 视 图 按 钮 , 单 击 【 回 主 功 能 表 】/ 【实体】/【挤出】/【串连】,按如图2-35所示选择对象。 7 . 单 击 【 执 行 】 , 弹 出 图 2-36 所 示 对 话 框 , 修 改 参 数 。 单 击 【确定】按钮,得到如图2-37所示实体。 8.串连选择图2-38所示对象,按图2-39所示设置参数,得到如 图2-40所示实体。

项目 描述

1.MasterCAM建模与数控车削 加工技术。

2.MasterCAM建模与数控铣削 加工技术。

1.CAM模拟训练和数控车、 铣及加工中心实训现场。

2.数控车床、铣床、加工中 心及常用的工装及量具。

能力 目标

场景 设计

1.掌握MasterCAM建 模与数控车削加工技术。

2.掌握MasterCAM建 模与数控铣削加工技术。

切换到【径向车削的型式参数】选项卡,按图2-25设置参 数。

切换到【径向粗车的参数】选项卡,按图2-26设置参数。 切换到【径向精车的参数】对话框,按图2-27设置参数。 单击【确定】按钮,完成操作。 单击【操作管理】,弹出图2-28所示对话框,单击【全选】 按钮,再单击【实体验证】按钮,得到模拟加工结果,如图2-29 所示。

【边界的设定】选项卡

设置参数

模具制造技术应用与综合技能训练(第2版)

/// 7 ///

活动三 CAM后置处理——规划外形粗车加工刀具路径

在菜单栏中选择【刀具路径】/【粗车】/【串连】,按 顺序选择加工轮廓,如图2-15所示。

设置粗车刀具路径参数,如图2-16所示图】/【直线】/【连续线】,依次输 入坐标(62,0),(62,6),(50,6), (50,45),(0,45),绘制连续线段,如图26(a)所示。

单击【两点画线】,输入坐标(0,75), (19.41,75),绘制直线,如图2-6(b)所示。

单击【回主功能表】/【绘图】/【圆弧】/ 【点半径圆】,输入半径5,圆心坐标为(19.41, 70),绘制R5圆角,如图2-7所示。

加工轮廓

设置参数1

设置参数2

模拟加工图形

模具制造技术应用与综合技能训练(第2版)

/// 13 ///

活动五 CAM后置处理——规划径向切槽加工刀具路径

在菜单中选择【刀具路径】/【径向车削】命令,系统弹出 如图2-22所示对话框,设置参数。

在【刀具参数】选项卡中选刀,如图2-23所示,并设置切 槽刀刀宽为3mm,如 图2-24所示。

加工轮廓

设置参数1

设置参数2

模具制造技术应用与综合技能训练(第2版)

/// 12 ///

活动四 CAM后置处理——规划外形精车加工路径

在菜单栏中选择【刀具路径】/【精车】/【串连】,按顺序 选择加工轮廓,如图2-18所示。

设置精车刀具路径参数,如图2-19所示。 切换到【精车的参数】选项卡,参数设置如图2-20所示。 模拟加工图形如图2-21所示。

模具制造技术应用与综合技能训练(第2版)

/// 4 ///

任务一 型芯MasterCAM数控车技术实例应用

零件图

模具制造技术应用与综合技能训练(第2版)

/// 5 ///

任务一 FANUC 0 i系统数控车床编程指令

活动一 型芯建模(2D建模)

选择菜单中的【档案】/【开启新档】命令新 建文件。

单击顶部工具栏中的俯视构图面按钮。 单击顶部工具栏中的俯视图按钮。

直线绘制及两点线绘制 圆弧绘制

模具制造技术应用与综合技能训练(第2版)

/// 6 ///

活动二 CAM后置处理——设置机床类型与工件材料

选择菜单栏中的【刀具路径】/【工作设定】,在弹出的对话框中选择【边界的设定】 选项卡,如图2-13所示。

单 击 【 Parameters 】 , 得 到 图 2-14 所 示 对 话 框,设置参数如图中所示。

活动三 CAM后置处理——规划外形轮廓粗加工刀具路径

1.单击【回主功能表】/【刀具路径】/【外形铣削】/【单体】,选择图2-47中的 轮廓。 2.单击执行,弹出如图2-48所示对话框,在空白区域单击鼠标右键,选择【从刀库中选择刀具】 命令,弹出如图2-49所示对话框,选择 20mm平底铣刀。 3.在如图2-50所示的对话框中设置参数。