76000DWT散货船上层建筑吊点眼板的角度优化

57000T船体大合拢原则工艺

审 定 日 期 2007/8/13 标 检审 核校 对 描 校编 制 潘平水 描 打1#57000DWT 散货船 生 产 设 计 船体大合拢原则工艺 GZH1001-11-03 浙江正和造船有限公司ZHEJIANGZHENGHESHIPBUILDINGCO,LTD 标记 数量 修改单号 签 字 日 期总面积 m 2 共 页 13 第 页 1 会 签旧底图登记号 底图登记号57000DWT散货船大合拢原则工艺1.基本尺寸:1.1.基本尺寸:总长:189.99m 垂线间长:185.00m 型宽:32.26m 型深:18.00m 设计吃水:11.30m 结构吃水:12.80m 1.2.甲板层高度上甲板—A甲板 2.70m A甲板—B甲板 2.70m B甲板—C甲板 2.70m C甲板—桥楼甲板 2.70m 桥楼甲板—罗径甲板 2.60m 1.3 .甲板梁拱主甲板550mm 艏楼甲板: 150mm 艉楼甲板: 150mm 罗经甲板: 150mm 其它甲板无梁拱1.4.基本点高度所在位置和距基线高度:距BL艉楼甲板端点: 17470mm 艉上甲板端点: 14250mm 艉封下端点: 9000mm 艉轴管中心线: 3100mm 艏上甲板端点: 15347mm 艏楼甲板端点: 17734mm 艏舷墙:(艏端点)18834mm 1.5.全船肋距艉——FR13#650mm FR13#——FR201#770mm FR201#——艏650mm 1.6.龙骨高度(距基线BL)本数据为理论尺寸(仅供参考)艉:FR6# (2500mm)FR8# (200mm)FR9#-FR206# (0 mm)艏:FR211#(550mm)FR215#(750mm)2.概况2.1.本船为钢质、货舱机舱为双层底.货舱双层底及顶、底边舱为纵骨架式结构;机舱部位、艏、艉部位及上层建筑为横骨架式结构.全船划分为208个分段,参见《船体分段划分图》(DX31-01-2)3.分段上船台大合拢前技术要求:3.1.分段装焊基本完工.船台合拢分段指一般分段或总组后的分段(以下同义).3.2.分段预舾装装焊完毕.3.3.分段内结构焊接经检验符合要求,分段大接头两端构件应预留300mm缓焊区,待分段大合拢完毕后再焊接,以便于构件对接时调节工作的进行.3.4.分段局部变形或缺陷经校正或修补完毕.3.5.分段完工后测量其外形尺寸及形位公差均应符合CSQS《中国造船质量标准》(CB/T4000-2005)的要求.3.6.分段按涂装工艺要求涂装.(涂装工艺由施工单位编制,本厂涂装课确认.)3.7.经船东和船级社验船师认可.3.8.每个分段应报完工测量并以表格形式记录备查,同时应将该测量数据反馈给有关技术、制造、质检部门,以供分段合拢时参考.3.9.分段上船台前,应认真检查吊马的设置及电焊等是否符合吊马工艺要求.3.10.分段上的定位肋位线、分段中心线等检验线要勘划就绪.3.11.分段上船台的临时支撑应合理设置并预制完毕.4.船台准备4.1.船台中心线的确定;用激光经纬仪在船台中心预埋件上勘划船台中心线并打上洋冲印,用色漆标示,红漆打底,白漆划线;中心线偏差在±1mm之内.4.2.船台肋位检验线,在船台中心线预埋件上逐档或间隔5档划出肋骨位置线,并用色漆标上肋位号码.4.3.制作标准高度标杆,应在船台两侧预制固定的标杆,在标杆上按型线放样提供的数据划出基线、水线、甲板边线等全部理论高度线,作为船台布墩、分段吊装定位、船体合拢基线和测量变形等的高度基准.4.4.作为测量基准的船中心线、肋位检验线、高度标杆应做成不可移动的永久性的固定标志.4.5.分段上船台前应进行船台划线,划线前应对船台进行彻底清理,然后按照船台布置图进行划线.4.6.施工单位应对船台划线进行检查,并申报质检、船检认可.4.7.船台布墩按《船台布墩图》(GZH1001-11-06)执行,确保合拢过程中船体有足够的刚性.5.船台大合拢工艺5.1.本船大合拢在#1船台上进行,以CB03P/S、CB04P/S、CT21PCS为总组分段(CB04P/S)为基准定位分段,向前、后,左、右延伸分段顺序吊装,呈“塔式”建造法。

20000 DWT散货船风载荷数值计算及上层建筑降阻优化

更 贴 近试 验值 。F OR R E S T等 [ 8 ] 采用 非 结构 网格 结合 数据 加密 标 准 ( D a t a E n c r y p t i o n S t a n d a r d , DE S ) 方 法

船型 的风 洞试 验数 据进 行分 析得 到 回归公 式 , 该 公 式 如 今 仍有 一 定 的 参 考意 义 。B L E ND E R E 提 出船 舶 纵

收 稿 日期 : 2 0 1 6 — 1 0 — 0 8

作者简介 : 周传 明( 1 9 9 2 一) , 男, 江苏 沛 县 人 , 硕士 生, 从事船舶水动力研究 。

摘 要 : 为 预估 船舶 遭 受 的 风 载 荷 、 并 对其 上 层 建 筑 进 行 降 阻 优 化 , 基于一艘 2 0 0 0 0 D WT 江 海 直 达 型 散 货 船 , 采 用

R e a l i z a b l e k —e 湍 流模 型 , 结 合 上 层 建 筑 的 布 置设 计 , 分 析 目标 船 型 的 风 绕 流 场 , 计 算 不 同 风 向角 下 的 风 载 荷 系 数 。 将计算结果 与 B l e n d e r 方法和 O C I MF方 法 相 对 比 , 结 果 表 明数 值 计 算 方 法 具 有 一 定 的 可 行 性 和 可 靠 性 。根 据 该 船

Ke y wo r ds:bu l k c a r r i e r ; wi nd l oa d; s i m ul a t i on;r e s i s t an c e r e du ct i o n o pt i mi z at i o n

一艘万吨级散货船上层建筑的整体吊装

一艘万吨级散货船上层建筑的整体吊装鲁学林(中华人民共和国葫芦岛海事局)提要本文简迷了汽吃术万吨鳗最肇货船上屡建筑的整体吊暮方案的提出度实施过程.此为走型船舶的吊肇工作提供了一定借鉴经验。

主■词散货船上层建筑(船舶)整体吊装笔者参与了浙江航运局所属一艘浅吃水万吨级散装货船建造的全部过程。

建造厂解决了建造中的诸多问题,上层建筑(艉楼)整体吊装就是一例。

1整体吊装问题的提出船厂的船台设在室内,对于这艘万吨货船来讲,高跨的长度方向尚能容纳,宽度方向绰绰有余,而高度方向略显不足。

该跨内装有桥式起重机,起重机吊钩的最大起吊高度为26m。

如果在船舶建造过程中安装高度超过20m的较大分段,就给吊运工作带来困难。

当然,在万吨级船舶中超过这个高度的分段不多。

该船的上层建筑(艉楼)共5层,最上一层甲板——罗经甲板距地面的高度为25.2m。

这给上层建筑的吊装工作带来了一定的困难。

按厂里的一般习惯,上层建筑5层共8个分段(游步甲板、艇甲板、起居甲板各分成2个分段,驾驶甲板、罗经甲板各1个分段)均在甲板胎上反身建造。

每个分段首尾剖面各2个吊耳装焊在甲板和纵横间强结构交叉处,这样可以避免过多的吊耳加强,每个分段又可单独吊装上船台。

按照这样的安装方法,第一、二层可以毫不费力地吊上船台。

而第四、五层上船台就存在着困难.这两层的吊耳距吊钩最高位要太近。

钢索角度太大而造成水平分力大。

加上分段板薄、结构弱、刚性差,不利分段吊装。

且钩头最高位置距罗经甲板(第五层)o.8m,分段根本无法吊装。

驾驶甲板(第四层)距钩头最高位置为3.1m,为了使吊装顺利.分段下口必须蟹有0.5m的间隙。

这样,高度方向只有z.6m可以利用。

而驾驶甲板及围壁长儿.2m、宽20m、高2.4m,如果吊耳放在距中心左右2.8m处(此处结构利于安装吊耳),则钢索起}学林:一艘万吨鼓散货船上层建筑的整律吊装吊角度太大,即么COD太大(见图1)。

如果将吊耳向中心移,不放在距中心2.8m处,就要安装在距中心2.1m或1.4m处,因为只有这两个部位有构架,否则加强的工作量太大。

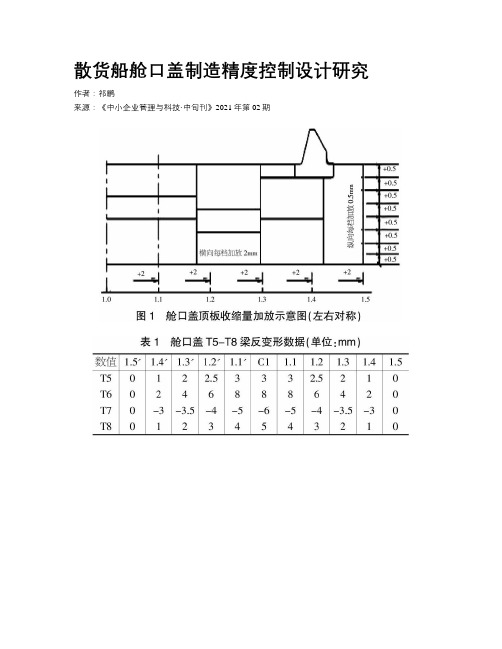

散货船舱口盖制造精度控制设计研究

散货船舱口盖制造精度控制设计研究作者:祁鹏来源:《中小企业管理与科技·中旬刊》2021年第02期【摘要】船舱盖是散货船类型船舶的关键要素之一,属于垂向装卸用的通道设备,船舱盖的适用性和功能性是船舶质量评价的指标之一。

优化船舱盖性能设计是保证货物不受风浪侵袭的重要举措。

论文以51000DWT散货船舶为例,提出优化船舱盖精度控制设计的具体方案。

对比结果表明:优化后的船舱盖不仅能够节约30%的生产成本,而且还提高了船舱盖的强度,达到了设计要求。

【Abstract】The cabin cover is one of the key elements of bulk carrier type ships, which belongs to the channel equipment for vertical loading and unloading. The applicability and functionality of the cabin cover is one of the indexes of ship quality evaluation. Optimizing the performance design of the cabin cover is an important measure to ensure that the cargo is not attacked by wind and waves. Taking 51000DWT bulk cargo ship as an example, this paper puts forward a concrete scheme to optimize the precision control design of the cabin cover. The comparison results show that the optimized cabin cover can not only save 30% of the production cost, but also improve the strength of the cabin cover and meet the design requirements.【关键词】散货;船舱盖;制造工艺;优化【Keywords】bulk cargo; cabin cover; manufacturing process; optimization【中图分类号】U671.91 【文献标志码】A 【文章编号】1673-1069(2021)02-0190-021 引言船舱盖是散货船舶重要的组成设备之一,其不仅肩负着密封仓口,保证货物不受风浪侵蚀的任务,而且还影响船舶货物的装卸效益。

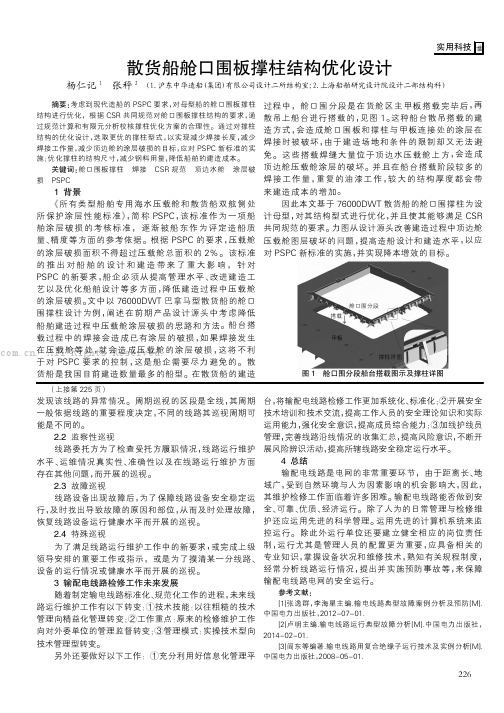

散货船舱口围板撑柱结构优化设计

发现该线路的异常情况。

周期巡视的区段是全线,其周期一般依据线路的重要程度决定,不同的线路其巡视周期可能是不同的。

2.2监察性巡视线路委托方为了检查受托方履职情况,线路运行维护水平、运维情况真实性、准确性以及在线路运行维护方面存在其他问题,而开展的巡视。

2.3故障巡视线路设备出现故障后,为了保障线路设备安全稳定运行,及时找出导致故障的原因和部位,从而及时处理故障,恢复线路设备运行健康水平而开展的巡视。

2.4特殊巡视为了满足线路运行维护工作中的新要求,或完成上级领导安排的重要工作或指示,或是为了摸清某一分线路、设备的运行情况或健康水平而开展的巡视。

3输配电线路检修工作未来发展随着制定输电线路标准化、规范化工作的进程,未来线路运行维护工作有以下转变:①技术技能:以往粗糙的技术管理向精益化管理转变;②工作重点:原来的检修维护工作向对外委单位的管理监督转变;③管理模式:实操技术型向技术管理型转变。

另外还要做好以下工作:①充分利用好信息化管理平台,将输配电线路检修工作更加系统化、标准化;②开展安全技术培训和技术交流,提高工作人员的安全理论知识和实际运用能力,强化安全意识,提高成员综合能力;③加线护线员管理,完善线路沿线情况的收集汇总,提高风险意识,不断开展风险辨识活动,提高所辖线路安全稳定运行水平。

4总结输配电线路是电网的非常重要环节,由于距离长、地域广,受到自然环境与人为因素影响的机会影响大,因此,其维护检修工作面临着许多困难。

输配电线路能否做到安全、可靠、优质、经济运行。

除了人为的日常管理与检修维护还应运用先进的科学管理。

运用先进的计算机系统来监控运行。

除此外运行单位还要建立健全相应的岗位责任制,运行尤其是管理人员的配置更为重要,应具备相关的专业知识,掌握设备状况和维修技术,熟知有关规程制度,经常分析线路运行情况,提出并实施预防事故等,来保障输配电线路电网的安全运行。

参考文献:[1]张逸群,李海星主编.输电线路典型故障案例分析及预防[M].中国电力出版社,2012-07-01.[2]卢明主编.输电线路运行典型故障分析[M].中国电力出版社,2014-02-01.[3]阎东等编著.输电线路用复合绝缘子运行技术及实例分析[M].中国电力出版社,2008-05-01.摘要:考虑到现代造船的PSPC要求,对母型船的舱口围板撑柱结构进行优化,根据CSR共同规范对舱口围板撑柱结构的要求,通过规范计算和有限元分析校核撑柱优化方案的合理性。

好望角CAPESIZE散货船优化设计报告

177,000 DWT 双壳散货船总结报告(General Performances study of 177,000 Bulk Carrier)大连福凯船舶设计有限公司2006-12-12摘要:本总结报告根据2006年颁布实施的共同结构规范CSR(Common Structure Rules)要求,对177,000DWT双壳散货船进行开发研究,历时一年多圆满完成各项开发研究工作。

经过母型船分析及设计要素后,优化确定了本船的主尺度。

主要工作包括空船重量、重心位置估算,舱容、航速等计算, 皆满足设计的要求。

并根据最新的共同规范CSR及最新的结构计算软件进行结构的计算和优化。

通过型线设计与优化,得到降低阻力, 提高性能的较佳型线。

该项主要工作是基于母型船线型为基础,然后通过船模试验进行线型优化研究。

根据规范对本船的稳性进行计算, 主要内容包括:静水力计算、舱容计算、干舷计算、完整稳性、谷物稳性及破舱稳性计算。

结构设计以CSR 要求进行计算,并满足永久检测通道的要求,减少检测通道的栏杆, 对本船结构进行修改。

对结构进行三舱段的有限元分析,此类分析在船舶领域属于使用新技术在船舶上面的应用,让船舶结构的应力分析更加准确。

同时在结构计算方面,使用最新的计算软件,且考虑了疲劳和腐蚀因素的影响。

关键词:双壳散货船;总体性能一,开发研究的目的和要求1,在国际共同结构规范CSR (Common Structure Rules) 的生效,所有船长大于150m以上散货船均需要满足此规范,尤其对船体结构要有较大变化,为适应市场需要,在国际市场上占据有利的竞争优势,本公司对174,000DWT好望角型双壳散货船(简称母型船)在深受船东青睐的基础上,开发研究出177,000DWT双壳散货船。

本船在总体性能、线型、船体结构布置和设计等方面皆保证最新规范要求,且满足进入法国敦刻尔克东港的条件。

当前,在国内外此类船型较少的情况下,在开拓国际市场既有一定的竞争力和先进水平。

船舶首部结构优化设计

按公式 (2) 进行了列表计算并根据计算

得出的 Z 值选取型材 ,整理得到表 1。

表 1 纵骨架式首部纵骨模数与实取型材

模数Βιβλιοθήκη 名称位置 (肋位) Z(cm2)

实取构件 (型材)

SL - 2A FR177 - FR179 223 L200 ×90 ×8/ 14 (Z = 331)

水线

SL - 3 FR149 - FR153 223 L2000 ×90 ×8/ 14 (Z = 331)

(cm3 )

规格

首 1015 平台至 FR172 - FR179 238513

15 ×460

尖 上甲板

18 ×190

舱 1015 以下 FR172 - FR179 788133 L350 ×90 ×11/ 70

上甲板至主甲板 深

舱 上甲板至深舱顶

FR158 - FR172 FR158 - FR172

件则是按局部强度来设计 。当前船舶结构优 化设计 (不管是按规范进行设计 ,还是进行三 维有限元计算分析) , 它是以规格书 、规范及 强度 (刚度) 标准为约束条件 , 以结构重量最 小 (或造价最低) 为目标 ,在首先确定某一种 结构形式下 ,把构件的尺寸当作为设计变量 , 然后去寻找一组尽可能小的船体构件之尺 寸 ,以达到船体结构重量最轻 (造价最低) 的 目的 。也就是把结构优化设计的数学命题为 : 求解结构重量 (造价) 为最小的目标函数极 值 ;把构件的尺寸 (如纵骨 、纵桁 、外板 、甲板 等) 当作设计变量 ,而把结构形式仅仅是当作 设计参数 (先确定了一种的结构形式) 去进行 优化设计工作 。现在 ,我们所研究的船首区域 结构优化设计的着眼点 ,不仅把构件尺寸当 作设计变量 ,而且把结构形式亦作为设计变 量加于研究 ,研究船首部区域采用什么样的 结构形式 ,才能使结构重量最轻 。根据优化设 计的广义的定义 ,只要有不同的方案存在 ,就 存在着优化问题 。我们以一艘最近在广船国 际设计与建造的滚装船为对象 ,分别按《规 范》设计成两种不同的结构形式 ———纵骨架 式与横骨架式 ,然后 ,对这两个不同的方案进 行比较 ,以达到首部区域结构优化的目的 。另 外 ,我们不仅把重量 (造价) 最小作为优化设 计的目标 ,而且把船舶的寿命最长 (最不易锈 蚀) 亦作为优化设计的目标函数 (目的) 来研 究 。分析船舶的锈蚀与结构的强度的关系 ,扩 大优化设计的目标函数的研究范围(锈蚀) , 增加设计变量的种类 (骨架形式) ,把船首部 的锈蚀与球鼻首的造型及首部的结构强度结 合起来分析研究 。

上层建筑施工工艺(上建通用)

一.概述船舶上层建筑简称“上建”,是船员的生活居住区域,上建分段的质量尤其是围壁、甲板的平整度以及整体美观显得尤为重要。

为了进一步提高我厂建造的32500吨级散货船上建建造质量。

特制定本工艺,请各课室遵照执行。

二.上建变形主要表现形式1、一根根肋骨构架印形于表的所谓“瘦马现象”;2、在纵向呈较大面积高低不平的“波浪变形”;3、在板格范围内局部高低不平的“凹凸变形”;4、由火工和装配敲打造成的“橘子皮效应”。

三.工艺总则五不准1、不准在板材上随意引弧及焊拉码、靠山之类的杂物,与胎架贴合处用弹性马,中间用压铁;2、不准用铁锤直接锤击钢板,装配时和火工矫正时须特别注意,应垫以薄钢板或者方榔头;3、不准使用大电流、粗焊条搭焊,应按焊接工艺参数焊接;4、不准上道工序问题遗留到下道工序;5、不准上道工序未检验、报检合格进入下道工序;五必须1、构件安装,必须使用角尺,打好斜撑;2、围壁吊装,必须吊线锤、加好斜撑,斜撑支在构件上,不要焊到外壁壁板上;3、各道工序,必须扫尾完、报检完方可进入下道工序;4、焊接要求,与板材相连部位的电焊必须用CO2焊;5、分段校正,必须弹线用烘枪(火工龙头)双道校正电焊应力区。

四.上层建筑分段建造(一)、下料预制1、内场应按要求下料和预制,构件质量标准如下:2、施工单位认真清点、验收上道工序的来料,剔除不合格件并及时与生产主管、课长及项目部反馈联系。

3、拼板:(1)、上建的板材必须由平板机滚平释放应力后,交拼板区域使用(对于有大于3mm的翘曲变形的板,需拖回内场重平,以减少起翘变形),切割一律使用自动割具,不得手工切割;钢板用七星辊轧平(2)、拼板拼接板缝根据板厚留放0.5~1mm间隙以保证电焊熔透,板缝不允许有错位,注意板厚差,过渡坡口应在拼板前处理好;拼板一律在平面胎架上进行。

(3)、δ7板拼缝搭焊面用φ1.6焊丝自动焊单面,翻身后用φ3.2焊丝埋弧自动焊第二面施焊;δ8以上板拼缝全部采用φ3.2焊丝自动焊施焊;(4)、施焊应参照板厚控制电流电压、速度,焊道宽度为1.4倍的板厚。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

殊 情况 ( 如 眼板焊 接不 合 格等 ) , 将 可 能延 误 吊装

过组装 , 形成造船中广泛采用 的结构模块 、 舾装模 块、 壳舾涂一体化模块 。 目前上层建筑 已作为一

点眼板规格 , 方便现场施工建造, 最后达到提高造 船效率 , 缩短造船周期 的目的 4 。 。

以某船 厂 为例 , 该 船厂 7 6 0 0 0 t 散 货 船 的 上

安装 1 对肘板 , 肘板板厚 2 0 m m。吊点 眼板形式

见图 1 ~ 3 。

层建筑整体 吊装采用 向阳 4号 ( 5 0 0 t ) 浮 吊和泰 航工 6 5浮 吊 , 两 种浮 吊吊装 时 吊点 眼板 的最 佳 角

7 6 0 0 0 D WT散 货 船 上 层 建 筑 吊点 眼板 的角 度优 化

徐逸 舟 , 蒋志 勇 , 李 保 良

( 江苏科技大学 船舶与海 洋工程 学院, 江 苏 镇江 2 1 2 0 0 3 )

摘

要: 针对某船厂 7 6 0 0 0 D WT散货船上层 建筑整 体 吊装 的实 际情况 , 对 吊点眼板 的角度进 行优化 分

第4 2卷 第 6期 2 0 1 3年 1 2月

船 海 工 程

S HI P & 0C E AN E NGI NE ER I NG

Vo 1 . 42 No. 6 De c. 2 01 3

D O I : 1 0 . 3 9 6 3 / j . i s s n . 1 6 7 1 — 7 9 5 3 . 2 0 1 3 . 0 6 . 0 0 6

析, 通过有限元数值仿真计算分析不 同角度 的吊点眼板在吊装 时的应力及变形情况 , 绘制应力变化趋势 图 , 找 到最优角度 。该角度在实 际生产 中不仅 能同时满足两种浮 吊的 吊装要求 , 还 能提前统一 制造 , 保证 吊装计划

有序进行 , 缩短码头周期 。

关键词 : 上层建筑 ; 吊点眼板 ; 角度优化 ; 有限元

中图分类号 : U 6 6 3

文献标志码 : A

文章编号 : 1 6 7 1 - 7 9 5 3 ( 2 0 1 3 ) 0 6 - 0 0 2 5 - 0 4

为了适应现代造船的需要 , 模块化造船 的概

念 随之提 出 , 它将 一些 独立 的单元 件 和标 准件 , 通

度分别是 6 3 。 和7 4 。 。在 生产实 际 中, 眼板 的制

要构件 , 吊点 眼板 的安 装设 置将 关 系 到 吊装 作业 的可 操作性 、 效 率 以及安 全性 。 目前 国 内外 对上 层建 筑及 上层 建筑 吊装附件 的研究 主要 集 中于对 结 构强度 、 吊装计 划 、 吊点 布 置 的研 究 , 而本 文在保 证 强度要 求 的情 况下 , 对 吊

装 附件 ( 吊点 眼板 ) 的角 度 进行 优 化 , 以期 统 一 吊

舾装重量为 3 3 4 . 6 4 8 t ( 未计人安全余量) , 考虑卸 扣和其它吊装附件的 自重 , 加放 2 0 t 的的安全余 量, 以3 5 5 t 计算。 吊点 眼板 长 1 8 0 0 m m, 高3 5 0 m m, 有 4个 吊

计算 吊点 眼板在 上 层 建 筑 及 索 具 相 互 作 用 下 的

响应。

2 5

第 6期

船

海

工

程

第4 2卷

由图 8—1 1 及 表 2可知 : 1 ) 吊点 眼 板 结 构应 力 分 布 产 生 明显 的 应 力

第一作者简介 : 徐逸舟 ( 1 9 8 9一) , 男, 硕 士生

研 究方向 : 船舶 制 造 , 船 舶 建造 工艺 , 结构 设计 计 算

校核等

E- ma i l : x y z 0 9 3 8 @1 6 3 . c o m

y 、 方向刚性约束 。在上层建筑 吊装 的状态 下 ,

孔, 每个 吊孔 的 内径 的半 径 为 5 0 m m。主 力板 板

厚2 9 m m。在 主 力板 两 侧 各 有 一侧 立 板 , 两侧 立

板板厚都是 1 8 m m, 其 中一侧 立板 宽 1 5 0 m m, 另

一

侧 立板 宽 3 0 0 m m。吊点 眼板两 侧每 隔 4 0 0 m m

个 典 型 的整体 模 块 进行 生 产 , 其 吊装 也 采 用 整 体

吊装形式 。上层建筑的整体 吊装对扩大作业面、 改善工人 的劳动强度、 提高生产效率 、 缩短船舶 的

建造 周期 、 降低 造 船成本 均具 有 十分 重要 的意 义 。 然而 , 上 层 建 筑 整体 分 段 具有 重 量 大 、 尺度大、 刚

2 角度 优 化

2 t 1 力 学模 型

分析上层建筑整体 吊装时 , 吊点眼板 由于上

收 稿 日期 : 2 0 1 3— 0 6— 0 4 修 回 日期 : 2 0 1 3一 O 7— 0 1

层 建筑 的重 力 和施 加 于 吊点 的索 具 拉 力 共 同作 用 引起 的 结 构 响 应 , 有 限元 模 型 的 约 束 边 界 条 件选 择 在 吊点 眼板 与 平 台 焊接 处 的 节点 进 行 、

计划 , 增 加码 头周 期 。

1 上 层 建 筑及 吊点 眼板 结构

该 上层 建 筑最 大 外 形 尺 寸 为 长 ×宽 ×高 =

1 3 7 0 0 m m×3 2 2 0 0 mm×1 3 5 0 0 mm, 结构 和部 分

性小等特点 , 这使得上层建筑的整体 吊装变得非 常 困难 , 在 吊装过 程 中容 易 出现 结 构 破坏 、 变形 、 失稳等问题 。吊点眼板是上层建筑整体吊装的必