磨粒对刀具刃口钝化影响

影响刀具磨损的原因分析及改善措施

影响刀具磨损的原因分析及改善措施作者:杨启鹏来源:《活力》2009年第17期在金属切削过程中,刀具在高温条件下,受到工件、切削的摩擦作用,使刀具材料逐渐被磨耗或出现破损。

当刀具磨损达到一定程度时,容易引起震动、啸音、切削形态和颜色的改变,加工精度和表面光洁度下降,切削力和动力消耗随之增加。

所以研究刀具磨损原因,防止刀具过早、过多磨损以及如何延长刀具使用寿命,这是影响生产效率、加工成本和加工质量的一个重要课题。

刀具磨削时有以下几种磨损机理。

(1)磨粒磨损:在工件材料中存在着碳化物、氧化物和氮化物等硬质点。

在铸、锻工件表面上存在着硬的夹杂物和切屑、加工表面上粘着硬的积屑残留片,这些硬质点在切削时如同“磨粒”对刀具表面摩擦和刻划作用致使切削刃刀面磨损。

磨粒磨损时一种“机械摩擦”性质磨损,时高速钢磨损的主要原因。

(2)相变磨损:工具钢刀具在较高速度切削时,由于切削温度升高,使刀具材料产生相变,硬度降低,若继续切削,会引起前面塌陷和切削刃卷曲。

硬质合金刀具在高温(>900℃)、高压状态下切削也会因产生塑性变形而失去切削性能。

因此,相变磨损是一种“塑性变形”破损。

(3)黏结磨损:黏结磨损亦称冷焊磨损。

当刀具材料与工件材料产生黏结时,两者长生相对运动对黏结点产生剪切破坏,将刀具材料黏结颗粒带走所致。

刀面与工件间产生黏结是由于刀面上存在着微观不平度,并在一定温度条件下,刀具前面黏结着机械瘤刀面硬度降低与工件材料黏结及工件与工具元素间亲和造成的。

在高温高压作用下刀具表面层材料性能变化,当工件与刀具产生相对运动时,刀具材料的黏结颗粒被带走而形成了黏结磨损。

(4)扩散磨损:扩散磨损是在高温作用下,使工件与工具材料中合金元素相互扩散置换造成的。

如:硬质合金中的钨原子和碳原子向切屑扩散,切屑中铁、碳原子向刀具扩散,从而改变刀具表面材料,减低了刀具的硬度和耐磨性从而造成刀具磨损。

(5)化学磨损:化学磨损是在一定温度下,刀具材料与某些周围介质(如空气中的氧,切削液中的极压添加剂硫、氯等)起化学作用,在刀具表面形成一层硬度较低的化合物,而被切屑带走,加速刀具磨损;或者因为刀具材料被某种介质腐蚀,造成刀具磨损。

磨刀器对刀具切削力和切削温度的影响

磨刀器对刀具切削力和切削温度的影响引言:磨刀器是一种用于刀具磨削和磨光的工具,常用于工业加工和家庭使用。

磨刀器的目的是为了恢复刀具的锋利度,提高切削效率并延长刀具的使用寿命。

本文将探讨磨刀器对刀具切削力和切削温度的影响。

一、磨刀器对切削力的影响1. 形状恢复:刀具在使用过程中会由于磨损而造成刃口退化,使用磨刀器可以修复刃口并恢复刀具的切削性能。

通过恢复刀具的形状,使刃口与工件接触的面积减小,从而降低切削力。

因此,磨刀器对切削力的影响是通过修复刀具形状来实现的。

2. 粗糙度减小:刀具在使用一段时间后,表面会出现磨损和损伤,从而导致切削力的增加。

使用磨刀器进行修复可以去除刀具表面的磨损层,并减小表面的粗糙度。

较小的粗糙度可以减少切削时的摩擦和阻力,降低切削力。

3. 刃口角度调整:刀具的刃口角度决定了切削的切向力和主动切削力。

使用磨刀器可以调整刃口角度,从而改变切削力的大小和方向。

通过刃口角度的调整,磨刀器可以使切削力更加均匀,减小切削力的波动。

二、磨刀器对切削温度的影响1. 磨削过程中的润滑:磨刀器在刀具磨削过程中通常配备润滑系统,包括冷却液和润滑剂。

冷却液通常用于降低磨削区域的温度,减少切削时产生的热量。

润滑剂的使用可以减小切削区域的摩擦,进一步降低切削温度。

2. 刃口质量的提高:使用磨刀器修复刀具可以改善刃口的质量,并减少刀具在切削过程中的热量产生。

刀具的质量和表面光滑度会影响切削温度的大小。

经过磨刀器修复的刀具具有更好的切削性能,因此在切削过程中可以减少热量的产生。

3. 磨削过程中的热处理:磨刀器磨削刃口的过程中,会产生热量。

一些现代磨刀器配备了热处理系统,可以对刀具进行热处理,包括回火、淬火等,以改善刀具的硬度和耐磨性。

提高刀具硬度可以减少切削热的产生,从而降低切削温度。

结论:磨刀器对刀具的修复和恢复起着重要的作用,对刀具的切削力和切削温度有着直接的影响。

通过磨刀器修复刀具形状、减小刀具粗糙度和调整刃口角度,可以降低切削力。

超硬材料刀具磨损机理及增强措施研究

超硬材料刀具磨损机理及增强措施研究引言超硬材料作为一种具有高硬度和耐磨性的材料,在工业生产中得到了广泛应用。

然而,随着刀具的使用时间增长,其磨损程度也逐渐加剧,降低了切削效率和寿命。

因此,了解超硬材料刀具磨损机理,并采取相应的增强措施,对于提高刀具的使用寿命和工作效率具有重要意义。

一、超硬材料刀具磨损机理超硬材料刀具的磨损主要包括磨粒磨损、刀尖磨损和焊嵌磨损。

其中,磨粒磨损是指工件表面的硬质磨粒损伤了刀具的切削边缘,影响了刀具的切削能力。

刀尖磨损是指由于切削工件的摩擦和冲击作用,导致刀尖的形态变化和材料的脱落。

焊嵌磨损则是指在切削过程中,工件材料与刀具表面高温接触,产生摩擦和冲击力,使刀具表面局部熔化并粘附了一些工件材料。

二、增强措施研究为了提高超硬材料刀具的使用寿命和切削效率,研究人员进行了大量的研究,探索了不同的增强措施。

以下将介绍其中的三个措施。

1. 表面改性技术通过表面改性技术,可以在刀具表面形成一层硬度更高的涂层,以提高刀具的抗磨性能。

常用的涂层材料包括碳化物、氮化物和非晶态材料等。

这些涂层具有较高的硬度和耐磨性,可以有效减少切削时的摩擦和磨损。

同时,涂层还可以提高刀具的热稳定性和防护性能,延长刀具的使用寿命。

2. 刀具几何参数优化通过优化刀具的几何参数,可以改善刀具在切削过程中的应力分布,减少磨损的发生。

常用的优化参数包括刀具的刃角、刃口弯曲度和厚度等。

例如,增加刀具的刃角可以减少切削力和摩擦力,从而减少刀具的磨损。

此外,合理设计刃口的弯曲度和厚度也可以提高刀具的强度和刚度,增加其抗磨损性能。

3. 切削液的选择与应用切削液是切削过程中重要的辅助手段,可以降低切削时的摩擦和热量,减少刀具的磨损。

在选择切削液时,应考虑材料的切削性能和对环境的影响。

一般来说,带润滑和冷却功能的切削液对刀具磨损有较好的抑制作用。

同时,合适的切削液还能起到冷却刀具、清洁切削区域、减少切屑粘附等作用,提高刀具的工作效率和寿命。

基于EDEM的刀具刃口钝化研究

基于EDEM的刀具刃口钝化研究刘威;赵雪峰;张啸尘【摘要】刀具钝化通过改变刀具刃口形状提高切削过程的稳定性、提高刀具使用寿命和已加工表面质量.通过EDEM离散元方法建立硬质合金立铣刀的刀具刃口钝化模型,研究刀具钝化速度和钝化时间对刀具刃口磨损量的影响规律,为刀具钝化刃口优化提供理论依据,并为实现高速高效切削加工技术奠定基础.【期刊名称】《现代机械》【年(卷),期】2017(000)001【总页数】4页(P1-4)【关键词】刀具钝化;EDEM;钝化速度;钝化时间【作者】刘威;赵雪峰;张啸尘【作者单位】贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025;贵州大学机械工程学院,贵州贵阳550025【正文语种】中文【中图分类】TG714;TH164刀具钝化可以通过改变切削刃的轮廓、微观形貌和刃区的微观结构,消除刃磨过程中造成的微观缺陷,以达到改善刀具切削性能、提高刀具使用寿命和加工表面质量的目的。

刀具刃口钝化采用立式旋转钝化方法,成组刀具在分散固体磨粒中进行行星运动,通过固体磨粒对刀具刃口的冲击碰撞,达到去除刃口微观缺陷的目的,实现刀具刃口钝化。

刀具刃口钝化方法比较多,国内外关于刀具钝化的研究比较少。

E. Uhlmann[1]研究了采用立式旋转钝化法钝化微切削刀具,结果表明合适的刀具刃口钝化可以减少刀具磨损。

山东大学贾秀杰[2]等通过单因素试验研究不同切削参数下刀具钝化引起的切削力及粗糙度的变化规律。

北京理工大学闫建国等[3]研究了刀具刃口的电解强化方法。

大连工业大学蔡晓等[4]采用电化学加工方法对硬质合金刀片进行刃口钝化,验证了当钝圆半径为30 μm时,刃口均匀性良好。

随着接触力学和数值计算方法的飞速发展,离散单元法(discrete element method, DEM)已经成为分析离散的颗粒和几何体之间相互作用的重要手段[5-8]。

国内外采用EDEM进行仿真的比较多,但是用于刀具刃口钝化的研究比较少。

金刚石刀具刃口的钝化原理

金刚石刀具刃口的钝化原理

金刚石刀具在使用过程中,刃口会因为摩擦、磨碎等原因产生钝化。

钝化是指金刚石刀具刃口表面的结晶体被摩擦或磨碎,使其变得平滑,失去了切割或磨削的锋利度。

钝化主要有以下几个原理:

1. 疲劳磨损:刃口在使用过程中受到不断的摩擦和压力作用,使得金刚石结晶体出现裂纹、磨损等现象,最终导致刃口变钝。

2. 磨粒堆积:在切削或磨削过程中,金刚石刀具表面随着磨粒和被加工材料的摩擦,磨粒会聚集在刃口处,形成一层摩擦层,阻碍了新的磨削过程,导致刃口钝化。

3. 焊接磨损:在高温和高压下,金刚石刀具的刃口可能与被加工材料发生焊接现象,使金刚石结晶体受到严重的热变形和应力,导致刃口钝化。

4. 渗碳作用:金刚石刀具在高温和高压下,被加工材料中的元素可能渗透进入金刚石结晶体内部,与金刚石发生化学反应,改变其晶格结构,使刃口变得钝化。

总之,金刚石刀具刃口钝化是由于摩擦、磨碎、疲劳、热变形等因素的综合作用而导致的。

为了延长金刚石刀具的使用寿命,需要定期对刃口进行磨削、修复和保养。

磨削中砂轮的“正常磨损”、“磨粒脱落”、“切屑堵塞”、“磨粒钝化”四种形态

磨削中砂轮的“正常磨损”、“磨粒脱落”、“切屑堵塞”、“磨粒钝化”四种形态简介磨削中的砂轮状态可分为“正常磨损”、“磨粒脱落”、“切屑堵塞”、“磨粒钝化”等四种形态。

观察目前正在使用的砂轮状态,将砂轮调整为更为适合的状态是改善磨削工序的第一步。

[1]正常磨损•进行磨削加工时,磨粒切削刃一旦钝化,会增加磨削阻力,导致磨粒裂开,适度地出现新的切削刃,从而再次恢复到原先的切削锋利度。

这种通过切削刃的适度更替保持磨削有效性的状态被称为正常磨损。

•在正常磨损状态下磨粒的切削刃之间可以保持适当的间隔,切屑不会焊着。

此外,砂轮的磨损远远少于磨粒脱落状态,加工面良好,可实现高加工精度。

•磨削阻力比磨粒脱落形态大,但比切屑堵塞及磨粒钝化形态小。

[2]磨粒脱落•该现象在设定的磨削条件下,使用的砂轮的硬度变软时发生。

固定磨粒的结合桥由于承受不住施加在磨粒上的磨削阻力而折损,磨粒以与原粒相近的大小脱落的状态被称为磨粒脱落。

•在这种情况下,磨粒切削刃之间的间隔大,可一直使用锋利的切削刃进行磨削,切削锋利度良好。

另一方面,砂轮磨损大幅增加,砂轮表面变粗糙,砂轮形状破坏,从而导致加工精度和加工面粗糙度明显变差。

•[3]切屑堵塞•砂轮的气孔堵塞,没有可让切屑排出的缝隙的状态被称为切屑堵塞。

气孔堵塞有两种情况:一种是对铝、铜、不锈钢等软粘材料进行磨削加工时,切屑卡住并附着在磨粒切削刃顶端;另一种是对铸件或石材等进行干式磨削时,切屑难以排出从而堵塞在气孔中。

无论是哪一种情况,磨削阻力都会变大,易于产生振动,且加工面上常常会产生“微小缺损”和“振纹”。

•[4]磨粒钝化•磨粒的切削刃磨损而变得平滑,切削锋利度低下的状态被称为磨粒钝化。

在磨削条件下,在硬度过硬、磨粒硬度过低,或砂轮使用时的线速过快的情况下发生。

在磨粒钝化状态下,进行磨削加工的同时磨粒的切削刃钝化,切削锋利度极低。

•因此,磨削阻力和磨削热度增大,从而产生振纹和磨削烧伤。

•。

锋利刃口钝化失效方式及机理

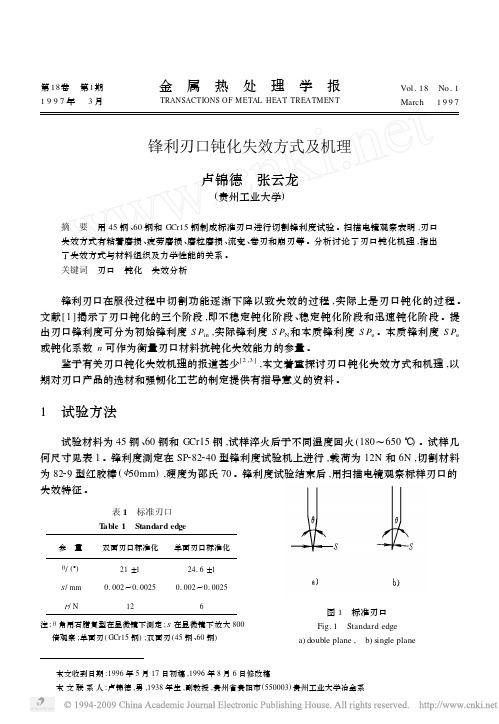

第18卷 第1期1997年 3月金 属 热 处 理 学 报TRANSACTIONS OF METAL HEAT TREATMEN T Vol.18 No.1March 1997锋利刃口钝化失效方式及机理卢锦德 张云龙(贵州工业大学)本文收到日期:1996年5月17日初稿,1996年8月6日修改稿本文联系人:卢锦德,男,1938年生,副教授,贵州省贵阳市(550003)贵州工业大学冶金系摘 要 用45钢、60钢和GCr15钢制成标准刃口进行切割锋利度试验。

扫描电镜观察表明,刃口失效方式有粘着磨损、疲劳磨损、磨粒磨损、流变、卷刃和崩刃等。

分析讨论了刃口钝化机理,指出了失效方式与材料组织及力学性能的关系。

关键词 刃口 钝化 失效分析锋利刃口在服役过程中切割功能逐渐下降以致失效的过程,实际上是刃口钝化的过程。

文献[1]揭示了刃口钝化的三个阶段,即不稳定钝化阶段、稳定钝化阶段和迅速钝化阶段。

提出刃口锋利度可分为初始锋利度S P in ,实际锋利度S P N 和本质锋利度S P e 。

本质锋利度S P e 或钝化系数n 可作为衡量刃口材料抗钝化失效能力的参量。

鉴于有关刃口钝化失效机理的报道甚少[2,3],本文着重探讨刃口钝化失效方式和机理,以期对刃口产品的选材和强韧化工艺的制定提供有指导意义的资料。

1 试验方法试验材料为45钢、60钢和GCr15钢,试样淬火后于不同温度回火(180~650℃)。

试样几何尺寸见表1。

锋利度测定在SP 282240型锋利度试验机上进行,载荷为12N 和6N ,切割材料为8229型红胶棒(<50mm ),硬度为邵氏70。

锋利度试验结束后,用扫描电镜观察标样刃口的失效特征。

表1 标准刃口T able 1 Stand ard edge参 量双面刃口标准化单面刃口标准化θ/(°)21±12416±1S /mm01002~010********~010025P /N 126注:θ角用石腊复型在显微镜下测定;S 在显微镜下放大800倍观察;单面刃(GCr15钢);双面刃(45钢、60钢)图1 标准刃口Fig.1 Standard edgea )double plane ,b )single plane2 刃口钝化失效方式扫描电镜观察发现在本试验条件下刃口的主要失效方式有以下几种。

钝化参数对刀具刃口钝圆半径影响的研究

来稿日期:2019-07-21 基金项目:国家自然科学基金(刀具非对称刃口钝化机制与对切削性能影响的研究(51665007) 作者简介:赵雪峰,(1979-),女,河南驻马店人,博士研究生,副教授,主要研究方向:先进制造技术及工艺研究;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磨粒对刀具刃口钝化影响

李瑞,李银燕

【摘要】为了研究磨粒对刃口钝化影响,介绍了钝化的实质及磨损的理论,然后用ABAQUS软件对单磨粒与刃口材料的作用进行仿真,结果表明刀具刃口的钝化是固体磨料以一定速度对刃口冲击所造成的材料损耗,影响刃口钝化的主要因素有磨料粒度、硬度、质量和速度等方面。

【期刊名称】现代机械

【年(卷),期】2017(000)001

【总页数】4

【关键词】磨粒刃口磨损钝化ABAQUS

0引言

刀具制造过程中,即使通过仔细刃磨,切削刃刃口还是会出现不同的缺口,刀具刃口钝化就是把刃口较为锋利并具有一定微观缺陷的刀具切削刃加工成具有特定几何形状的加工过程z从而使刀具的各项性能和寿命得到提高。

磨料对于刀具的钝化起看重要的作用。

磨料对刀具的钝化作用属于材料的微切削理论。

含磨粒的刀具刃口钝化法由于其具有较好的重复性、较高的质量、较低的成本等优点,成为当今世界主流的刃口钝化方法。

通过刀具和磨粒的相对运动达到刃口钝化,磨粒多采用SIC、CBN及金刚石颗粒。

目前关于磨粒作用机理研究的比较少,主要有固体粒子冲蚀磨损硏究进展[1]、磨粒冲击的数值分析方法[2]、磨粒微切削原理[3]、微观组织对磨料影响⑷、磨粒磨损的仿真[5]

国外大多采用高效机械钝化方法,主要有Geber公司的含磨料尼龙刷法钝化、。