经济型数控铣床主传动及进给传动结构及控制系统设计

数控机床的结构

电主轴

数控回转 工作台

目录页

第15页共65页 返回 退出

第六章 数控机床的结构 6.2 数控机床的主传动系统

一、主传动装置

1.数控机床主传动系统的特点 1转速高、功率大 2调速范围宽 3主轴能自动实现无级变速;转速变换迅速可靠 4数控机床的主轴组件具有较大的刚度、较高的精度 和耐磨性能 5在加工中心上;还具有安装刀具和刀具交换所需的自 动夹紧装置;以及主轴定向准停装置;以保证刀具和主 轴、刀库、机械手的准确动作& 6为了扩大机床功能;一些数控机床的主轴能实现C轴 功能主轴回转角度的控制

目录页

第4页共65页 返回 退出

第六章 数控机床的结构

6.1 数控机床结构概述

一、数控机床机械结构的主要组成

数控机床的机械结构主要由下列几部分组成:

6.1 概述

1机床的基础部件;包括床身、底座、立柱、横梁、

6.2 数控机床的 主传动系统

滑座和工作台等& 2主传动系统包括主轴部件&

6.3 数控机床的 进给传动系统

刚度&床身导轨倾斜角度有45°、60°和75°;但倾斜角度

太大会影响导轨的导向性及受力情况&

大型数控车床常采用立式床身布局&立式床身的排 屑性能最好;但受自重的影响最大;有时需要加平衡机 构来消除&

第8页共65页 返回 退出

第六章 数控机床的结构

2.数控铣床、加工中心的布局特点

• 1卧式数控镗铣床加工中心的常用布局型式

(b)倾斜床身

(c)立式床身

数控车床常见的布局型式

第7页共65页 返回 退出

第六章 数控机床的结构

水平床身数控车床常用于经济型、普及型数控车床

数控机床的机械结构与传动

第二节 数控机床的典型机械结构

第二章 数控机床的机械结构与传动

2.1 滚珠丝杠螺母结构

滚珠丝杠螺母副的选用

滚珠丝杠螺母副的选择包括其精度、尺寸规格、支 撑方式等几个方面。

根据机床精度选用丝杠副的精度,根据机床载荷来 选定丝杠直径,对细长而又承受轴向压缩载荷的滚珠丝 杠,需核算压杆稳定性;对转速高,支撑距离大的滚珠 丝杠副需校核临界转速;对精度要求高的滚珠丝杠需校 核刚度。 1)精度等级的选择; 2)结构尺寸的选择; 3)验算。

主传动在中、高速 段为恒功率传动, 在低速段为恒转矩 传动。

第三节 数控机床的主传动系统

第二章 数控机床的机械结构与传动

3.2 主轴部件的结构

主轴部件的支撑与润滑

机床主轴带动刀具或夹具在支撑中做回转运动,应能传递切削转矩、受 切削抗力,并保证必要的旋转精度。

常用卡盘结构

数控车床工件夹紧装置可采用三爪自定心卡盘、四爪单动卡盘或弹簧夹 头等。

第四节 数控机床的进给传动系统

第二章 数控机床的机械结构与传动

4.2 数控机床进给传动系统的基本形式

实现直线进给运动主要有三种形式: 1)通过丝杠螺母副,将伺服电动机的旋 转运动变成直线运动。 2)通过齿轮、齿条副,将伺服电动机的 旋转运动变成直线运动。 3)直接采用直线电动机进行驱动。

减少传动件。 4)在加工中心上,还必须具有安装刀具和刀具交换所需的自动夹

紧装置,以及主轴定向准停装置,以保证刀具和主轴、刀库、 机械手的正确位置。 5)有C轴功能要求时,主轴还需要安装位置检测装置,以便实现对 主轴位置的控制。

第三节 数控机床的主传动系统

第二章 数控机床的机械结构与传动

3.1 主传动的基本要求和变速方式

XK5040数控铣床主轴箱进给机构及控制系统设计

XK5040数控铣床主轴箱进给机构及控制系统设计XK5040数控铣床是一种高精度的数控加工设备,其主轴箱、进给机构及控制系统的设计对整个机床的性能与精度至关重要。

首先,我们来看主轴箱的设计。

主轴箱是整个数控铣床的核心部件,负责转动刀具进行加工。

在设计主轴箱时,需考虑以下几个关键因素:主轴转速范围、刚性和稳定性、换刀系统和冷却系统。

对于主轴转速范围,需要根据实际加工要求和材料特性来确定。

主轴转速的选择要考虑到加工效率和加工质量。

另外,还需考虑主轴的刚性和稳定性,以确保在高速转动时不产生振动和弯曲。

此外,还需设计一个高效的换刀系统,实现自动化的换刀操作,以提高生产效率。

冷却系统的设计也很重要,可通过冷却液使主轴和刀具保持适宜的温度,确保长时间连续运行时不会过热。

接下来是进给机构的设计。

进给机构是用来控制工件在坐标轴方向上的运动,使刀具能够按照预定的路径进行加工。

在设计进给机构时,需考虑以下几个因素:进给速度、精度、刚性和传动方式。

进给速度的确定需要结合加工要求和材料特性,确保在一定的时间内完成加工任务。

精度是指进给机构能够按照预定的路径进行精确的移动,需考虑进给机构的定位精度和反复定位精度。

为了保证加工质量,进给机构的刚性也很重要,可以通过选用合适的材料和结构来提高刚性。

传动方式的选择要考虑到进给的平滑性和稳定性,常见的传动方式有滚珠丝杠和直线导轨等。

最后是控制系统的设计。

控制系统是整个数控铣床的大脑,负责对机床各个部件进行协调和控制。

在控制系统的设计中,需考虑以下几个方面:控制方式、控制精度、编程方式和人机界面。

综上所述,XK5040数控铣床的主轴箱、进给机构及控制系统设计是一个复杂的过程,需要考虑多个因素。

合理的设计将直接影响到机床的性能和加工效率。

因此,在设计过程中需要充分考虑实际需求和技术限制,确保设计出符合要求的数控铣床。

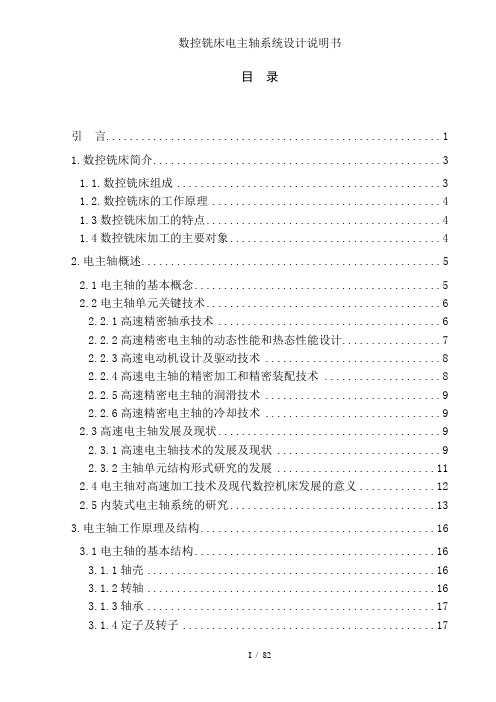

数控铣床电主轴系统设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

数控铣床毕业设计方案

数控铣床毕业设计方案1. 引言本文档旨在提供一个完整的数控铣床毕业设计方案,详细描述设计的目标、所需的硬件和软件资源、设计的步骤以及测试和验证计划。

设计方案的目标是设计和构建一个数控铣床系统,能够实现高精度的自动铣削操作。

2. 设计目标设计目标是构建一个能够实现以下功能的数控铣床系统:•自动控制铣削操作,包括设定切削速度、切削深度和进给速度等参数•能够处理复杂的铣削任务,包括曲线铣削、螺旋铣削等•具有高精度的定位和铣削能力,保证铣削的加工精度•具备人机交互界面,方便操作者进行参数设定和监控3. 资源需求设计数控铣床系统所需的资源包括硬件和软件方面的资源。

3.1 硬件资源以下硬件资源是设计数控铣床系统所必需的:•铣床主体:包括床身、工作台、主轴和传动系统等•伺服电机:用于驱动主轴和进给轴•传感器:如位置传感器、力传感器等,用于实时监控和反馈•控制器:用于控制伺服电机和传感器,实现自动化控制3.2 软件资源以下软件资源是设计数控铣床系统所必需的:•CAD软件:用于绘制和编辑零件的几何形状•CAM软件:用于生成数控铣削的刀具路径和切削参数•控制软件:用于编写和加载数控程序,控制铣床系统的运行4. 设计步骤设计数控铣床系统的步骤如下:1.确定设计需求和目标,明确所需的功能和性能指标2.设计铣床主体,包括床身、工作台、主轴和传动系统等部分3.选择并配置合适的伺服电机和传感器4.设计控制系统,包括控制器和相应的控制软件5.开发人机交互界面,实现参数设定和监控功能6.软件开发,包括CAD软件和CAM软件的使用以及控制软件的编写7.进行系统集成和调试8.进行性能测试和验证5. 测试和验证计划为确保数控铣床系统的正常运行和满足设计需求,需要进行全面的测试和验证。

测试和验证计划如下:1.功能测试:验证系统是否能够实现设计的功能,包括自动控制铣削操作、复杂铣削任务的处理等2.精度测试:测试系统的定位精度和加工精度,与设计要求进行比较3.可靠性测试:进行长时间运行测试,检测系统的稳定性和可靠性4.用户界面测试:测试人机交互界面的易用性和功能完善性5.性能测试:测试系统在不同工况下的性能表现,如切削速度、进给速度和切削深度等6. 总结本文档详细描述了一个数控铣床毕业设计方案,包括设计目标、所需的硬件和软件资源、设计的步骤以及测试和验证计划。

数控铣床的主传动系统及结构

构2023-11-07CATALOGUE目录•数控铣床简介•数控铣床的主传动系统•数控铣床的结构•数控铣床的传动系统设计•数控铣床的结构优化及改进建议•数控铣床的应用与发展趋势01数控铣床简介数控铣床是一种高精度、高效率的数控机床,具有自动化程度高、加工精度稳定、操作简便等特点。

数控铣床通常由主传动系统、进给系统、冷却系统等组成,主传动系统是数控铣床的核心部分,它直接影响着数控铣床的加工精度和效率。

根据主轴位置不同,数控铣床可分为卧式数控铣床和立式数控铣床。

卧式数控铣床的主轴位于水平位置,适用于加工平面、沟槽等,立式数控铣床的主轴位于垂直位置,适用于加工圆柱体、球体等。

数控铣床采用数字控制系统,可以精确控制加工过程中的速度、位置、角度等参数,从而保证加工精度。

高精度数控铣床可以同时控制多个坐标轴的移动,实现自动化加工,大大提高了加工效率。

高效率数控铣床可以加工各种形状的零件,适用于机械制造、航空航天、汽车制造等领域。

广泛适用数控铣床通常配备有人机交互界面,用户可以通过界面进行编程、监控、调整等操作,非常便捷。

人机交互便捷02数控铣床的主传动系统数控铣床主传动系统中的电机通常采用交流伺服电机或直流电机,根据机床的功率需求选择合适的电机类型和功率。

电机数控铣床的变速箱一般采用机械变速箱或液压变速箱,通过变速箱将电机的转速和扭矩传递到主轴。

变速箱主轴是数控铣床的主运动轴,通过连接刀具实现切削运动。

主轴数控铣床的主传动系统要求具有高精度,以确保切削过程的精确性和稳定性。

高精度快速响应可靠性高数控铣床在加工过程中需要快速响应,主传动系统应具有快速启停和变速的能力。

数控铣床的主传动系统对可靠性有很高的要求,需要确保长时间稳定运行。

030201机械主传动系统机械主传动系统采用机械变速箱和主轴组合实现主运动,具有结构简单、维护方便等优点,但调速范围有限。

电主传动系统电主传动系统采用电机直接驱动主轴实现主运动,具有调速范围广、响应速度快等优点,但需要配置相应的控制系统。

立式数控铣床工作台进给传动系统的设计

立式数控铣床工作台进给传动系统的设计数控铣床是一种通过控制系统对工具进行运动控制并对工件进行加工的机床。

在数控铣床中,工作台的进给传动系统起着关键的作用,影响着工作台的移动速度、精度和稳定性。

因此,对于立式数控铣床工作台(X 轴)进给传动系统的设计至关重要。

一、选用合适的传动方式在传动系统的设计中,首先需要选择合适的传动方式。

常见的传动方式有蜗轮蜗杆传动、滚珠丝杠传动和直线导轨传动等。

这些传动方式各有优缺点,需要根据具体的工作要求和预算来选择。

例如,蜗轮蜗杆传动可以提供较大的传动比,适用于高速和高精度的加工,但成本较高。

滚珠丝杠传动具有高速、高精度和较低的摩擦损耗,是一种常用的传动方式。

直线导轨传动具有高刚性和稳定性,适用于大型铣床。

二、优化传动结构为了提高传动效率和减少传动误差,传动结构的设计也非常重要。

例如,在滚珠丝杠传动系统中,应根据实际需求选择合适的导程和螺旋角,以确保工作台的移动速度和加工精度。

同时,应优化螺杆的预紧力和润滑方式,以减少传动误差和磨损。

另外,还可以采用双螺杆传动或多点支撑的方式,提高传动刚性和稳定性。

三、加强系统的刚性和稳定性立式数控铣床工作台(X轴)进给传动系统必须具有足够的刚性和稳定性,以保证加工精度和表面质量。

可以通过增加横梁的强度、加大导轨和导轨座的尺寸、合理布置压板和紧固件等方式来增强系统的刚性。

同时,还可以通过使用高精度的轴承和精密的配合来减小系统的摩擦和间隙,提高系统的稳定性。

四、选择适当的驱动和控制系统立式数控铣床工作台(X轴)进给传动系统的驱动和控制系统也需要根据实际需求来选择。

可以选择伺服电机驱动系统,通过与编码器和控制器的配合,实现精确的位置控制和速度调节。

另外,还可以选择闭环步进电机驱动系统,具有简单、易用和成本低的优势。

需要根据加工要求和预算来选择适当的驱动和控制系统。

总之,立式数控铣床工作台(X轴)进给传动系统的设计对于加工质量和效率至关重要。

XK5040数控铣床主轴箱、进给机构及控制系统设计

引言数控机床是一种高技术设备,它可以通过改变数控程序,适应不同零件的自动加工,而且可以采用较大的切削用量,利用软件进行精度校正和补偿,从而提高生产效率、加工精度和加工质量,可以实现工序集中、一机多用,能完成复杂型面的加工。

数控机床是现代制造业的关键设备,一个国家的数控机床的产量和技术水平在某种程度上反映了这个国家的制造业水平和竞争力。

因此数控机床是将来机床研制的重点。

本文针对经济型数控立式铣床及其控制系统的设计作简要的讨论。

数控铣床是机械和电子技术相结合的产物,,它的机械结构随着电子控制技术的在铣床上的饿应用,以及铣床性能提出的新要求,而逐步变化。

与不同铣床相比数控铣床用三个数控伺服系统替代了传统的机械进给系统,其外形和结构与普通铣床类似。

数控铣床的设计主要是进行主运动系统与进给系统的机械结构设计和控制系统设计第一章总体设计1.1、铣床简介铣床是一种用途广泛的机床。

它可以加工平面(水平面、垂直面等)、沟槽(键槽、T型槽、燕尾槽等)、多齿零件上齿槽(齿轮、链轮、棘轮、花键轴等)、螺旋形表面(螺纹和螺旋槽)及各种曲面。

此外,它还可以用于加工回转体表面及内孔,以及进行切断工作等。

由于铣床使用旋转的多齿刀具加工工件,同时有数个刀齿参加切削,所以生产效率高,但是,由于铣刀每个刀齿的切削过程是断续的,且每一个的切削厚度又是变化的,这就使切削力相应地发生变化,容易引起机床振动,因此,铣床在结构上要求有较高的刚度和抗振性。

铣床的类型很多,主要类型有:卧式升降台铣床、立式升降台铣床、龙门铣床、工具铣床和各种专门化铣床等。

随着科学技术的进步,数控铣床得到了越来越广泛的应用,它一般分为立式和卧式两种,一般数控铣床是指规格较小的升降台数控铣床,其工作台宽度多在400mm以下,规格较大的数控铣床,例如工作台宽度在500mm以上的,其功能已向加工中心靠近,进而演变成柔性制造单元。

数控铣床多为三坐标、两轴联动的机床,也称两轴半控制,即X、Y、Z三个坐标轴中,任意两个都可以联动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要科学技术的不断发展,对机械产品的质量和生产率提出了越来越高要求。

机械加工工艺过程的自动化是实现上述要求的最主要的措施之一。

它不仅提高产品的质量、提高生产效率、降低生产成本、还能够大大改善工人的劳动条件。

大批量的自动化生产广泛采用自动机床、组合机床和专用机床以及专用自动生产线,实行多刀、多工位同时加工,以达到高效率和高自动化。

但这些都属于刚性自动化,在面对小批量生产时并不是适用,因为小批量生产需要经常变化产品的种类,这就要求生产线具有柔性。

而从某种程度上说,数控机床的出现正是很大的满足了这一要求。

数控铣床一般由控制介质、数控装置、伺服系统、机床本体四部分组成。

数控装置的作用是把控制介质、数控装置、伺服系统、机床本体四部分组成。

也就是通过计算机控制铣削。

数控技术是现代制造技术的基础。

它综合了计算机技术、自动控制技术、自动检测技术和精密机械等高新技术,因此广泛应用于机械制造业。

数控机床替代普通机床,从而使得制造业发生了根本性的变化,并带来了巨大的经济效益。

可以预见,高级自动化技术将进一步证明数控机床的价值,并且正在更为广阔的开拓着数控机床的应用领域。

关键词:自动机床,经济型铣床,步进电机,滚珠丝杠副,数控机床ABSTRACTThe continuous development of science and technology, mechanical products, and productivity of the quality of the increasing number of requests. The automation of the process to achieve the above requirements. It not only improves product quality, increase productivity, reduce production costs, but also can greatly improve the working conditions of workers. Large-scale automated production, the widespread use of automatic machines, machine tool and special machine tools and automatic production lines, while the implementation of multi-tool, multi-bit processing in order to achieve high efficiency and degree of automation. These are rigid automation in the face of small batch production, it is not suitable for small batch production, is often necessary to change the type of product, which requires a flexible production line. But to a certain extent, the CNC machine tool is a great meet this requirement. The general control of the media, and numerical control device, the servo system of the CNC milling machine, the body composed of four parts. The numerical control device to control the media, the role of CNC equipment, servo system, four components of the Machine Tool. It is computer-controlled milling machine. CNC technology is the basis of modern manufacturing technology. It combines computer technology, automatic control technology, automatic detection technology, precision machinery and high-tech, it is widely used in machinery manufacturing industry. Instead of general machine tools, CNC machine tools, the manufacturing sector to produce fundamental change, and bring huge economic benefits. It is foreseeable that advanced automation technologies will further demonstrate the value of CNC machine tools, CNC machine tool applications open up a broaderKey words: automatic machine, economic type milling machine, Stepping Motor, Ball Screws目录1 绪论 (1)1.1 选题目的及其意义 (1)1.2 文献综述 (1)1.3 设计任务 (2)2 总体方案的确定 (4)2.1 机械传动部件的选择 (4)2.2 控制系统的设计 (4)3 机械传动部件的计算与选型 (5)3.1 导轨上移动部件的重量估算 (5)3.2 铣削力的计算 (5)3.3 直线滚动导轨副的计算与选型 (5)3.4 滚珠丝杠螺母副的计算与选型 (6)3.5 同步带的计算与选型 (11)3.6 步进电动机的计算与选型 (13)3.7 主轴部件的计算与选型 (16)4 机械标准件的选型与校核 (23)4.1 销连接的选型与校核 (23)4.2 联轴器的选型与校核 (23)4.3 轴承的分类及选用 (25)4.4 键的分类及选用 (28)5 微机控制系统的设计 (29)5.1 微机控制系统组成及特点 (29)5.2 微机控制系统设备介绍 (29)参考文献 (33)致谢 (34)1 绪论1.1 选题目的及其意义本课题来源于基本的工程实际应用,数控机床是机电一体化产品中应用教广泛的一个方向,数控铣床是数控机床中使用最多的机床之一,随着中国工业化进程的推进,数控机床在生产实践中的应用会更加的普及,考虑到数控机床的构造相对复杂,因此以经济型数控机床为入口,对该设备进行研究。

数控铣床,是典型的机电一体化的结构之一,它采用开环控制,用步进电机驱动,微机控制,并有相应的检测装备,作为机械电子工程专业学生而言,通过该课题的毕业设计,能够将上课所学的机械设计、控制技术、检测技术技术等课程所学知识有机的结合起来,并最终达到模拟工程实际设计的目的,使学生初步掌握工程设计基本方法,达到毕业设计大纲的要求。

科学技术的不断发展,对机械产品的质量和生产率提出了越来越高要求。

机械加工工艺过程的自动化是实现上述要求的最主要的措施之一。

它不仅提高产品的质量、提高生产效率、降低生产成本、还能够大大改善工人的劳动条件。

大批量的自动化生产广泛采用自动机床、组合机床和专用机床以及专用自动生产线,实行多刀、多工位同时加工,以达到高效率和高自动化。

但这些都属于刚性自动化,在面对小批量生产时并不是适用,因为小批量生产需要经常变化产品的种类,这就要求生产线具有柔性。

而从某种程度上说,数控机床的出现正是很大的满足了这一要求。

数控铣床一般由控制介质、数控装置、伺服系统、机床本体四部分组成。

数控装置的作用是把控制介质、数控装置、伺服系统、机床本体四部分组成。

也就是通过计算机控制铣削。

数控技术是现代制造技术的基础。

它综合了计算机技术、自动控制技术、自动检测技术和精密机械等高新技术,因此广泛应用于机械制造业。

数控机床替代普通机床,从而使得制造业发生了根本性的变化,并带来了巨大的经济效益。

可以预见,高级自动化技术将进一步证明数控机床的价值,并且正在更为广阔的开拓着数控机床的应用领域。

1.2 文献综述国外数控铣床的生产厂家主要集中在德国、美国和日本。

从机械结构上看,其发展经历了十字架型(轻型)、门型(小型)、龙门型(大型)3个阶段,相应的型号种类繁多。

能够代表数控铣床技术最高水平的厂家主要集中在德国,目前,国外已有厂家在龙门式切割机上安装一个专用切割机械手,开发出五轴控制系统的龙门式专用切割工具,该系统可以在空间切割出各种轨迹,利用特殊的跟踪探头,在切割过程中控制切割运行轨迹。

相比之下,国内虽然十字架型、门型、龙门型都有所生产,但广度不够,生产厂家产品型号较为单一,尚无龙门式专用型材切割机产品。

从20世纪中叶数控技术出现以来,数控机床给机械制造业带来了革命性的变化。

数控加工具有如下特点:加工柔性好,加工精度高,生产率高,减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。

数控机床是一种高度机电一体化的产品,适用于加工多品种小批量零件、结构较复杂、精度要求较高的零件、需要频繁改型的零件、价格昂贵不允许报废的关键零件、要求精密复制的零件、需要缩短生产周期的急需零件以及要求100%检验的零件。

数控机床的特点及其应用范围使其成为国民经济和国防建设发展的重要装备。

进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃发展的新时期。

机床制造业既面临着机械制造业需求水平提升而引发的制造装备发展的良机,也遭遇到加入世界贸易组织后激烈的国际市场竞争的压力,加速推进数控机床的发展是解决机床制造业持续发展的一个关键。

随着制造业对数控机床的大量需求以及计算机技术和现代设计技术的飞速进步,数控机床的应用范围还在不断扩大,并且不断发展以更适应生产加工的需要。

本文简要分析了数控机床高速化、高精度化、复合化、智能化、开放化、网络化、多轴化、绿色化等发展趋势,并提出了我国数控机床发展中存在的一些问题。

我国工厂的板材下料中应用最为普遍的是数控铣床和等离子切割,所用的设备包括手工下料、仿形机下料、半自动切割机下料及数控切割机下料等。