蒸汽加热器热力计算书

25MW蒸汽锅炉热力计算及初步设计

25MW蒸汽锅炉热力计算及初步设计蒸汽锅炉是一种能将热能转化为机械能或电能的设备,具有广泛的应用领域,如发电、供热等。

本文将对一台25MW蒸汽锅炉进行热力计算及初步设计。

1.热力计算(1)热负荷计算:根据实际需求和设计参数,计算出蒸汽锅炉的热负荷,即锅炉需要提供的热能量。

假设需要提供的蒸汽压力为5MPa,饱和温度为400℃,蒸汽流量为60吨/小时,则热负荷为:热负荷=流量×焓差=60×(2055-237)=120,360kW(2) 燃料需求计算:根据热负荷计算得到的结果,确定燃料的需求量。

假设燃料的热值为30MJ/kg,则燃料需求量为:燃料需求量 = 热负荷 / 燃料热值 = 120,360 / 30 = 4,012 kg/小时(3)热效率计算:热效率是指锅炉输出热量与燃料输入热量之比,反映了锅炉能源利用的程度。

热效率可通过实测或经验估算。

假设热效率为85%,则燃料输入热量为:燃料输入热量=热负荷/热效率=120,360/0.85=141,659kW2.初步设计(1)锅炉类型选择:根据热负荷大小和工艺要求,选择适合的锅炉类型。

假设选择高压水管式锅炉。

(2)锅炉参数确定:根据设计要求和生产厂家的数据,确定锅炉的参数,如压力、温度、容量等。

在本设计中,假设锅炉蒸汽压力为5MPa,饱和温度为400℃。

(3) 燃料选择:根据可用燃料种类和成本等因素,选择适合的燃料。

假设选择燃煤,煤的热值为30MJ/kg。

(4)烟气处理:根据环保要求,设计合适的烟气处理设备。

(5)锅炉结构和材料选用:根据锅炉参数和工艺要求,设计合适的锅炉结构和选用适合的材料。

(6)控制系统:设计合适的锅炉控制系统,确保锅炉运行的稳定和安全。

以上为25MW蒸汽锅炉热力计算及初步设计的简要介绍,具体的设计还需要根据实际需求和设计要求进行详细的计算和设计。

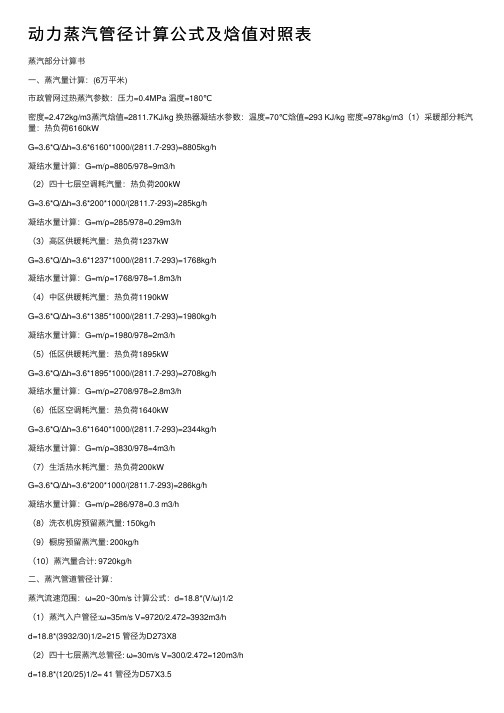

动力蒸汽管径计算公式及焓值对照表

动⼒蒸汽管径计算公式及焓值对照表蒸汽部分计算书⼀、蒸汽量计算:(6万平⽶)市政管⽹过热蒸汽参数:压⼒=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结⽔参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结⽔量计算:G=m/ρ=8805/978=9m3/h(2)四⼗七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结⽔量计算:G=m/ρ=285/978=0.29m3/h(3)⾼区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结⽔量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结⽔量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结⽔量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结⽔量计算:G=m/ρ=3830/978=4m3/h(7)⽣活热⽔耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结⽔量计算:G=m/ρ=286/978=0.3 m3/h(8)洗⾐机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h⼆、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽⼊户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四⼗七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)⾼区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第⼀套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第⼆套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)⽣活热⽔换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗⾐机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三⼗⼆⾄⼗五层⽴管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)⼗五⾄地下四层⽴管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结⽔量计算:(1)四⼗七层:285X0.7X1.1=220kg/h(2)⾼区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结⽔管管径根据流量与流速查《实⽤供热空调设计⼿册》⽔利计算表计算。

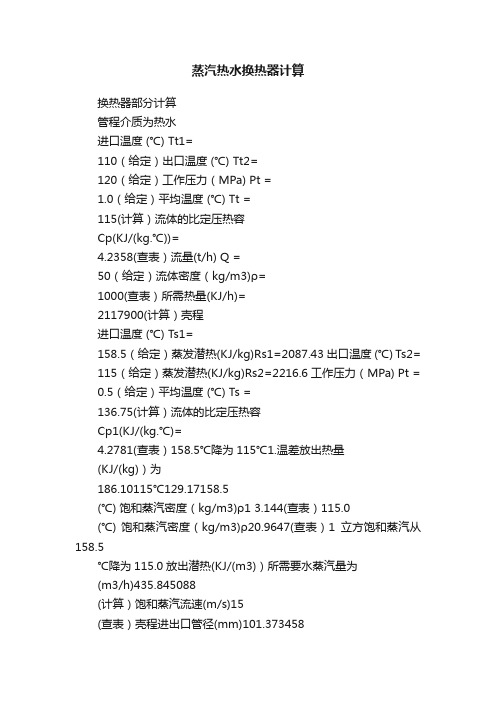

蒸汽热水换热器计算

换热器部分计算管程介质为热水进口温度 (℃) Tt1=110(给定)出口温度 (℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度 (℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度 (℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度 (℃) Ts2=115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度 (℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数 λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数 λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数 K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

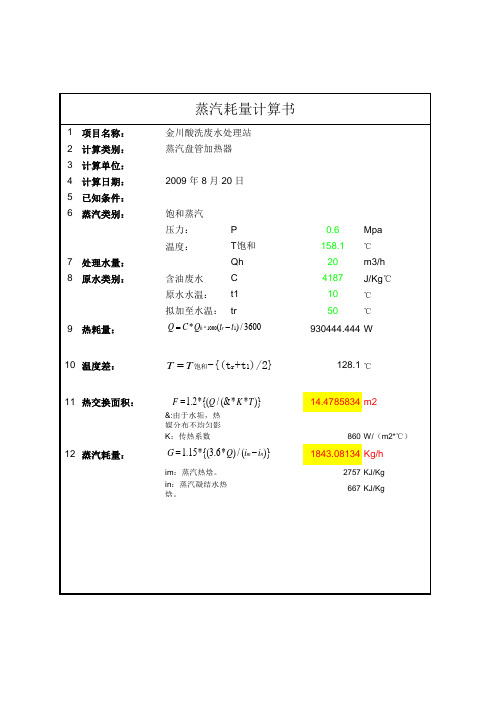

蒸汽耗量计算书

m3/h J/Kg℃

℃ ℃

拟加至水温: tr 9 热耗量: 热耗量:

Q = C * Qh * 1000(tr − t1) / 3600

930444.444 W

10 温度差: 温度差:

T = T 饱和-{(tr+t1)/2}

F = 1.2*{(Q / (&* K * T )}

蒸汽耗量计算书

1 项目名称: 项目名称: 2 计算类别: 计算类别: 3 计算单位: 计算单位: 4 计算日期: 计算日期: 5 已知条件: 已知条件: 6 蒸汽类别: 蒸汽类别: 饱和蒸汽 压力: 温度: 7 处理水量: 处理水量: 8 原水类别: 原水类别: 含油废水 原水水温: P T饱和 Qh C t1 0.6 158.1 20 4187 10 50 Mpa

K:传热系数

128.1 ℃

11 热交换面积: 热交换面积:

14.4785834 m2

&:由于水垢,热媒分布不均匀影响传热效率系数,0.7。 860 W/(m2*℃)

12 蒸汽耗量: 蒸汽耗量:

G = 1.15*{(3.6* Q) / (im − in)}

im:蒸汽热焓。 in:蒸汽凝结水热焓。

1843.08134 Kg/h

蒸汽热水换热器计算

蒸汽热水换热器计算换热器部分计算管程介质为热水进口温度(℃) Tt1=110(给定)出口温度(℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度(℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度(℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度(℃) Ts2= 115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度(℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

蒸汽热水换热器计算

蒸汽热水换热器计算

首先,确定蒸汽热水换热器的需求,包括水的流量、进口和出口温度的要求等。

这些参数通常由使用者提供。

其次,通过热力学计算确定蒸汽的热量。

蒸汽的热量可以根据蒸汽的压力和温度来计算,这些数据可以在蒸汽表中查找。

计算公式为

Q=m*(h2-h1),其中Q表示蒸汽的热量,m表示蒸汽的质量,h1和h2表示蒸汽的焓值(具体数值可根据蒸汽表查找)。

然后,根据水的流量和进口出口温度的要求,计算水的热量。

水的热量计算公式为Q=m*Cp*(T2-T1),其中Q表示水的热量,m表示水的质量,Cp表示水的比热容,T1和T2表示水的温度。

接下来,根据换热器的热效率确定蒸汽和水之间的热量传递。

热效率通过计算蒸汽和水之间的热量传递率与蒸汽的总热量之比来确定。

热效率计算公式为η=Q/Qs,其中η表示热效率,Q表示蒸汽和水之间的热量传递,Qs表示蒸汽的总热量。

最后,根据计算结果,确定换热器的尺寸和设计参数。

根据水的流量和蒸汽的热量传递量,可以确定换热器的表面积和传热系数。

根据进口和出口的温度要求,可以确定流体的平均温度差。

换热器的尺寸可以根据传热面积、平均温度差和传热系数来确定。

需要注意的是,蒸汽热水换热器的计算涉及到众多参数和因素,如设备的材料选择、流体的压力损失、管壳热阻等。

在实际应用中,可能需要更加复杂和精确的计算方法。

因此,在实际工程中应该结合具体情况使用适当的计算方法和工具。

总之,蒸汽热水换热器的计算是一个复杂的过程,需要考虑多个参数

和因素。

正确的计算可以帮助提高热能的回收和利用效率,减少能源消耗。

蒸汽加热器热力计算书

16

设计总换热面积

H

m2

Σn F1=488×4.02

1961.8

17

每根翅片管截面积

f1

m2

0.0793

迎风侧

18

空气净流通截面

f

m2

4.237

三

蒸汽消耗量计算

1

空气的平均温度

Tp

℃

(t2″+t2′)/2

90

平均温度

2

空气的比热

Cв

Kcal/m3℃

查表得

0.242

平均

温度下

3

空气侧吸热量

Qb

13

裕度

η

设计选取

1.26

14

实际布置换热面积

H′

m2

1961.8

六

风侧阻力计算

1

风侧阻力

ΔP

0.66Zwm1.725/ρ2.325

183.4

设计工况下

2

管排数

设计确定

12

3

空气平均密度

ρ

Kg/m3

查表得

0.972

平均温度下

4

质量流速

wm

Kg/sm2

V2/ f

5.95

5

质量流量

V2

Kg/s

25.2

※结论:锅炉运行时,当暖风器入口温度为20℃时,可以满足出口温度160℃的工况运行要求。

558.8

9

蒸汽消耗量

Kg/h

Qb/Δi

5500.0

四

温压计算

1

过热段温压

Δtб

℃

80.2

2

饱热段温压

Δtм

℃

蒸汽供热换热站主要参数计算一例

蒸汽供热换热站主要参数计算一例

首先,计算蒸汽流量。

蒸汽流量的计算通常根据建筑物的供热负荷来确定。

假设建筑物的供热负荷为1000 kW,蒸汽的标准焓为2750 kJ/kg,那么蒸汽流量Q可以通过下式计算得到:

Q = 1000 kW / (2750 kJ/kg) = 0.36 kg/s

接下来,计算换热面积。

换热面积的计算需要知道蒸汽在换热站中的进出口温度差、换热器的传热系数和传热面积。

假设蒸汽的进口温度为200°C,出口温度为150°C,传热器的传热系数为800W/(m²·K),传热面积为1000m²,那么换热面积A可以通过下式计算得到:

A=(Q*1000)/(ΔT*U)=(0.36*1000)/((200-150)*800)=0.09m²

最后,计算温差。

温差的计算需要知道蒸汽的进口温度和出口温度。

假设蒸汽的进口温度为200°C,出口温度为150°C,那么温差ΔT可以通过下式计算得到:

ΔT=200-150=50°C

综上所述,蒸汽供热换热站的主要参数计算结果为:蒸汽流量Q为0.36 kg/s,换热面积A为0.09 m²,温差ΔT为50°C。

这些参数的准确计算对于蒸汽供热换热站的设计和运行非常重要,可以确保供热效果和系统的稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

裕度

η

设计选取

1.26

14

实际布置换热面积

H′

m2

1961.8

六

风侧阻力计算

1

风侧阻力

ΔP

0.66Zwm1.725/ρ2.325

183.4

设计工况下

2

管排数

设计确定

12

3

空气平均密度

ρ

Kg/m3

查表得

0.972

平均温度下

4

质量流速

wm

Kg/sm2

V2/ f

5.95

5

质量流量

V2

Kg/s

25.2

※结论:锅炉运行时,当暖风器入口温度为20℃时,可以满足出口温度160℃的工况运行要求。

45.6

2

空气侧翅片面积与空气侧总面积之比

Hрб

/

(D/d)2-1

(D/d)2-1+2(sрб/d-δ/d)

0.9422

3

空气侧无翅片面积与总面0.05775

4

翅片表面不均匀性系数

ψρσ

0.85

5

金属翅片的导热系数

λм

Kcal/mh℃

查表得

150

6

污染系数

ε

查表得

0

7

形状系数

558.8

9

蒸汽消耗量

Kg/h

Qb/Δi

5500.0

四

温压计算

1

过热段温压

Δtб

℃

80.2

2

饱热段温压

Δtм

℃

51.0

3

几何平均温压

Δt

℃

56.3

五

传热计算

1

横向肋片错列管束

对流放热系数

ακ

Kcalm2h℃

0.23 Czфб0.2λ( d)-0.54(hрб)-0.14(Wsрб)0.65

sрбsрбsрбν

S’2

mm

(S12/4+ S22)0.5

60.5

9

光管有效长度

l

mm

设计选取

2700

10

翅片数

n

1080

11

每组翅片管排列数

第一排40根,第二排39根

第三排40根

12

串联组数

组

4

13

翅片管总数

Σn

根

(41+40+41)×4

488

14

沿空气流向布置管排数

Z

排

4×3

12

15

单根翅片管表面积

F1

m2

2.7×1.489

4.02

16

设计总换热面积

H

m2

Σn F1=488×4.02

1961.8

17

每根翅片管截面积

f1

m2

0.0793

迎风侧

18

空气净流通截面

f

m2

4.237

三

蒸汽消耗量计算

1

空气的平均温度

Tp

℃

(t2″+t2′)/2

90

平均温度

2

空气的比热

Cв

Kcal/m3℃

查表得

0.242

平均

温度下

3

空气侧吸热量

Qb

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求

序号

名称

符号

单位

计算内容

数值

备注

一

设计参数

1

加热蒸汽压力

MPa

0.8

2

加热蒸汽温度

t1′

℃

300

3

进口冷风温度

t2′

℃

20

4

出口风温

t2″

℃

160

5

风道接口尺寸

A×B

mm

入出口1600(宽)×1400(高)

(风道截面扩大至2700×2700)

二端设置变径大小头

6

入口风量

V2

Kg/s

25.2

设计工况

7

β

/

{2ψρσακ/〔δλм(1+εψρσακ)〕}0.5

38.4

8

参数乘积

βhрб

/

0.46

9

翅片的效系数

E

/

查线算图得

0.90

10

考虑翅片底部加宽接触面影响

μ

/

1

11

修正后对流放热系数

α’1лр

Kcalm2h℃

(HрбEμ+ Hгт)×ψρσακ

35.1

12

传热面积

H

m2

Qb/α’1лрΔt

1555.4

暧风器布置方式

水平风道,立式布置

二

结构特性

1

螺旋翅片管直径

d

mm

设计选取

25

2

园形翅片直径

D

mm

设计选取

50

3

翅片高度

hрб

mm

设计选取

12.5

4

翅片平均厚度

δрб

mm

设计选取

0.35

5

翅片节距

sрб

mm

设计选取

2.5

6

翅片管横向节距

S1

mm

设计选取

68

7

翅片管纵向节距

s2

mm

设计选取

50

8

平均斜向相对节距

Kcal/h

VCв(t2″-t2′)

3073593.6

4

过热蒸汽焓

i

Kcal/kg

查表得

730.1

5

饱和蒸汽焓

i″

Kcal/kg

查表得

661.0

5

饱和水温度

t1″

℃

查表得

169.61

6

饱和水焓

i′

Kcal/kg

查表得

171.3

7

汽化潜热

r

Kcal/kg

查表得

489.7

8

焓差

Δi

Kcal/kg

i- i′