汽车底盘DFMEA-转向管柱带助力转向总成

DFMEA-底盘-悬架系各零件

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:设计潜在后悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后扭力梁总成系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在后螺旋弹簧设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后减振器带缓冲块总成设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:前悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统前副车架总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:下控制臂总成设计潜在车型/车辆类型:底盘悬架系统核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统横向稳定杆设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:前悬架支柱总成设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统连接杆总成设计潜在附件计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 1 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 2 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 3 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 4 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 5 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 6 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 7 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 8 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:FMEA编号:编制人:修订人:目标完成日期度D控制探测控制预防第 10 页共 第 9 页共 计潜在失效模式及后果分析(DFMEA)探计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 11 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 12 页共附件6共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页。

汽车底盘DFMEA-转向器带横拉杆总成

小

格,规定联结力矩

风

R P N

险 顺 序

建议措 施

数

20 质量管控

20 质量管控 20 质量管控

编制人 编制日期 修订日期

职责及目 标完成日

期

赵红秀

赵红秀

赵红秀

FMEA编 号第: 1

页

共1页

措施执行后的结果

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风险 顺序

数 RPN

10

☆

齿轮轴杆部断 裂

转向无 异响

转向异响

造成顾客行车时紧张

联结

转向无 干涉

与汽车其 它部分发

生干涉

力传递不顺畅,顾客手 感不舒适,整车回正能

力差

编制:

潜在失效模式及后果分析(DFMEA)

设计职责(部门)

底盘技术部

关键日期 核心小组

严 重 分 潜在失效原因 度 类 / 机理 S

现行设计控制

控制预防

频 度 控制探测 O

风

探 测 度

系统 子系统

部件 年型/车型 项目

转向系统 /

转向器带横拉杆总成

要求

潜在失 效模式

失效潜在影响/后果

功能

车辆突然无法转向,危 及人身安全

转向功能

转向功 能良好

完全失去 转向功能

车辆突然无法转向,危 及人身安全

潜在失效模式及后果分析(DFMEA)设计职责(ຫໍສະໝຸດ 门)底盘技术部关键日期

核心小组

严 重 分 潜在失效原因 度 类 / 机理 S

R P N

险 顺 序

建议措 施

D数

拉杆松旷

规定内球节的轴向 弹性位移

浅谈汽车转向管柱总成的功能分析

图2

G-G

手柄锁紧螺栓 扭簧

定位支架

锁紧螺母 上端紧固螺栓

H-H

拉簧 限位板

定位滑块

H

G

转向轴 柱管

H

G

8°

70

70

9°

A

万向节叉

传动轴 锁紧行程(73±1)° 锁止手柄

(下转第73页)

AUTO TIME 71

Copyright©博看网 . All Rights Reserved.

(4)手柄紧固螺栓、扭簧、锁紧螺母、 上端紧固螺栓辅助锁止手柄将其机构锁紧。

(5)拉簧辅助柱管在定位支架里滑动, 起到助力作用。

(6)限位板是限制锁止手柄的行程。 (7)定位滑块是与柱管、定位支架连接 起到定位滑动的作用。

图1

防尘罩

固定座

套管 管柱支架 方向锁套

转向轴

万向节叉

传动轴 滚针轴承 定位支架 深沟球轴承 开关固定板

汽车向管柱及传动轴总成是安装在方向 盘与转向器之间的连接部件。主要用于控制 汽车行进方向、传递扭矩、吸收汽车撞击时 的能量。为满足驾驶者舒适度要求,转向管 柱上下及前后方向可以调节,与点火锁安装 连接后,可以实现汽车的防盗锁车功能。

按照结构型式可分为:普通式、可调倾 角式、溃缩吸能式。

最常见机械式转向管柱的基本形式:

AUTOMOTIVE TECHNOLOGY | 汽车技术

时代汽车

浅谈汽车转向管柱总成的功能分析

王静 北方重工集团有限公司汽车转向系统分公司 辽宁省沈阳市 110141

摘 要:本文主要介绍了汽车转向管柱总成的结构组成及各部分功能分析。 关键词:转向管柱;万向节叉;传动轴

[3] 湖光立 , 谢希文 . 钢的热处理(原理和工 艺)[M]. 西 安: 西 北 工 业 大 学 出 版 社, 2010:209-210.

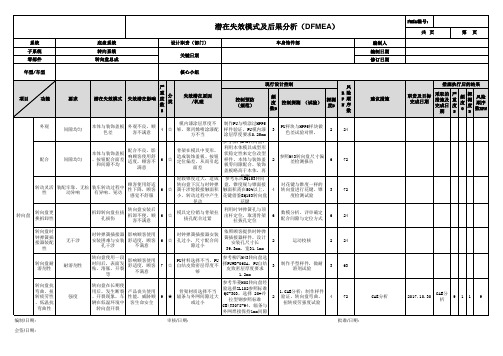

DFMEA-转向器总成

更换材料,或 4 120 者表面处理, 增加强度 4 160 更改装配工艺 2 2 42 无 42 无

拉杆从内球 无法转向 节处脱落 影响转向器 寿命 工作不正常

10 7 7

A 内球节拉拔强度不足 A

类比设计 类比设计 类比设计

4 3 3

拉杆内球头 锈蚀 转向器总成 ·传递转向管柱的 运动按一定的角传 动比和力传动比带 动转向轮转动 ·横拉杆长度可调 ·用来调整前轮前 束 ·与 前副车架螺栓连接

实施结 探 测 度 D RPN 建议措施 职责 目标 完成 日期 采取的措施 和 完成日期

功能

控制预防

壳体变形

转向沉重

7

A 壳体强度不足

类比设计

2

台架试验 整车强度耐久试验

2

28

无

拉杆断裂

不能传递转 向运动

10

A 拉杆强度不足

类比设计

3

台架试验 整车强度耐久试验 台架试验 整车强度耐久试验 温度交变、泄露试验, 整车强度耐久试验 温度交变、泄露试验, 整车强度耐久试验

控制预防

防尘罩咬粘 防尘罩寿命 降低影响转 防尘罩扭曲 向器寿命 变形 常温下破裂 不能隔绝水 低温环境破 汽和灰尘进 入转向器内 裂或变形 部 高温环境破 裂或变形

7 7 7

A 材料选择不当 A 材料选择不当 A 材料断裂强度设定过小

类比设计 类比设计 类比设计

5 6 3

钢球冲击试验 整车强度耐久试验 扭转试验 整车强度耐久试验 拉裂强度试验 强度整车耐久试验 低温密封性试验 整车强度耐久试验 耐热性试验 整车强度耐久试验

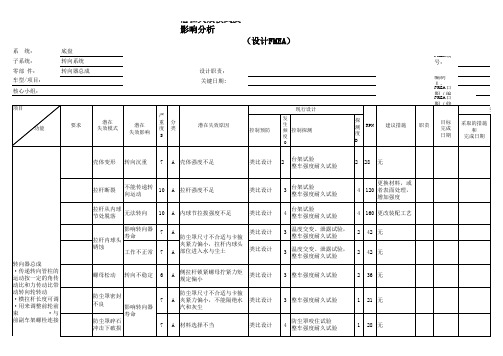

潜在失效模式及影响分析 (设计FMEA)

系 统: 子系统: 零部 件: 车型/项目: 核心小组:

汽车底盘悬挂系统设计DFMEA案例分析

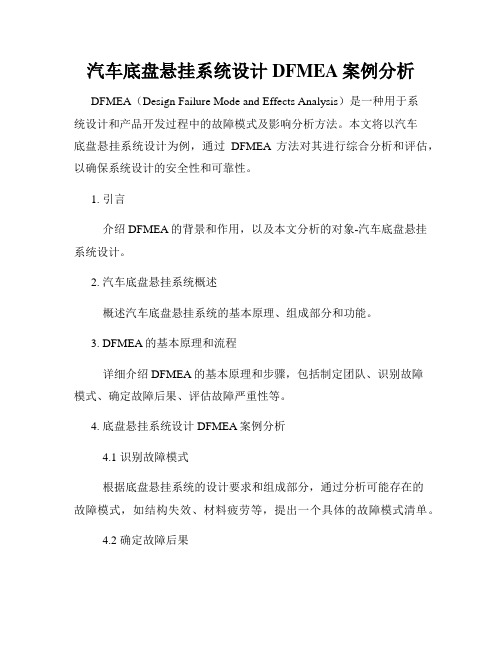

汽车底盘悬挂系统设计DFMEA案例分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于系统设计和产品开发过程中的故障模式及影响分析方法。

本文将以汽车底盘悬挂系统设计为例,通过DFMEA方法对其进行综合分析和评估,以确保系统设计的安全性和可靠性。

1. 引言介绍DFMEA的背景和作用,以及本文分析的对象-汽车底盘悬挂系统设计。

2. 汽车底盘悬挂系统概述概述汽车底盘悬挂系统的基本原理、组成部分和功能。

3. DFMEA的基本原理和流程详细介绍DFMEA的基本原理和步骤,包括制定团队、识别故障模式、确定故障后果、评估故障严重性等。

4. 底盘悬挂系统设计DFMEA案例分析4.1 识别故障模式根据底盘悬挂系统的设计要求和组成部分,通过分析可能存在的故障模式,如结构失效、材料疲劳等,提出一个具体的故障模式清单。

4.2 确定故障后果对每个故障模式,通过分析和评估其对系统功能和性能的影响,确定故障后果,如引起底盘失稳、减少避震效果等。

4.3 评估故障严重性利用严重性评估矩阵,对每个故障后果进行定量评估,确定其严重程度,以便根据评分结果确定优先级。

4.4 分析潜在失效原因对每个故障模式和故障后果,通过分析可能的失效原因,如制造工艺缺陷、设计偏差等,确定潜在失效原因清单。

4.5 制定改进方案针对每个潜在失效原因,提出相应的改进措施和预防措施,如改进设计、加强制造工艺控制等。

4.6 评估改进效果对制定的改进方案进行评估,包括改进效果、成本评估等。

5. 结果与讨论汇总和总结分析结果,讨论DFMEA在汽车底盘悬挂系统设计中的应用价值,并提出对未来研究的展望。

6. 结论简要总结本文的研究内容和结论,强调DFMEA在汽车底盘悬挂系统设计中的重要性和应用前景。

参考文献(没有具体参考文献,请自行添加)本文以DFMEA方法为基础,通过对汽车底盘悬挂系统设计的案例分析,全面评估系统的可靠性和安全性。

汽车底盘DFMEA-减震器总成

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

台架试验

3 36

参考设计准则和类比设计 3

产品制造工艺,减震器受 力较大

减振器行 影响行驶平顺 程不够 性

2

设计行程与实际行程有差 距

编制:

审核:

潜在失效模式及后果分析(DFMEA)

底盘技术部

编制人 编制日期 修订日期

FMEA编号: 第 1 页

现行设计控制

控制预防

频

度

控制探测

O

风

探 测 度 D

R险 ቤተ መጻሕፍቲ ባይዱ顺 N序

数

建议措施

措施执行后的结

职责及目标 完成日期 采取的措施 及完成日期

项目

系统 子系统

部件 年型/车型

悬架系统 前悬架系统 减震器总成

设计职责(部门)

关键日期 核心小组

要求

严

潜在失效 失效潜在影响/ 重 分

模式

后果

度类

S

潜在失效原因/ 机理

功能

4

阻尼力公差设定不对

潜在失效模式及后果分

4

阻尼力波形要求不当

连接车身与 转向节,传 递两者之间

作用力 ·缓冲地 面带来的冲 击,并逐步 减弱振动

4

减振性能 不满足要

DFMEA-底盘-液压转向系各零部件

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:劳,操纵不舒服震动大²传递转向力²改变力矩²转向回正²防止对驾驶员的伤害转向系统总成潜在失效(车型/车辆类型:底盘转向系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:²控制车辆方车型/车辆类型:底盘转向系统喇叭盖潜在失效(核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:影响顾客生命安全转向盘总成潜在失效(车型/车辆类型:底盘转向系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:²作为组合开关、方向盘和转向联轴节的支撑²提供方向盘车型/车辆类型:底盘转向系统转向管柱带转向传动轴总成潜在失效(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统液压助力转向器总成潜在失效(车型/车辆类型:底盘求²橡胶连接件限位角5.5°±2°²传递扭矩和系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:(车型/车辆类型:底盘转向系统转向油泵总成潜在失效²满足左右转向感觉一致转向油泵总成M03A3407100²根据发动机转速提供转向液压助力²耐久²可靠²可装配性和可维修性²工作噪音小系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:²可靠的输送油液保证压力转向系统高压油管总成潜在失效(车型/车辆类型:底盘系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:(车型/车辆类型:底盘转向系统低压油管总成潜在失效潜在失效系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统冷却油管总成(车型/车辆类型:底盘系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:常工作²储存油液,向油泵及系统供油(车型/车辆类型:底盘转向系统转向油罐总成潜在失效系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统防尘罩潜在失效(车型/车辆类型:底盘在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 1 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 2 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 3 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 4 页共 11 页FMEA编号:编制人:修订人:目标完成日期度D探测预防第 5 页共 11 页在失效模式及后果分析(设计FMEA)探在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 6 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 7 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 8 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 9 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 10 页共 11 页FMEA编号:编制人:修订人:目标完成日期度D 探测预防第 11 页共 11 页在失效模式及后果分析(设计FMEA)探共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页。

汽车车身饰件DFMEA-转向盘总成

配合不良,影 响顾客使用舒 适度,顾客不

满意

6

☆

骨架在模具中变形, 造成装饰盖板、按钮 定位偏差,从而引起

面差

利用本体模具成型形 状稳定性来定位改型 样件,本体与装饰盖 板零间隙配合,装饰 盖板略高于本体,再

2

参照M43转向盘尺寸偏 差检测报告检E测Q153转向

或过小

参考华菱H08转向盘经 验选择ZL102参照标准 QC-303,选择 20#冷

拉型钢参照标准 CB\T3078-94,辐条与 外网焊接保持1mm间隙

2

1.CAE分析;制作样件 验证,转向盘弯曲、 扭转疲劳强度试验

4

72

审核/日期:

批准/日期:

CAE分析

FMEA编号: 共页

第页

措施执行后的结果

职责及目标 完成日期

无干涉 耐溶剂性

强度

时钟弹簧插接器 影响顾客使用

安装困难与安装 舒适度,顾客

孔干涉

不满意

6

☆

时钟弹簧插接器安装 孔过小,尺寸配合间

隙过小

依照顾客提供时钟弹 簧插接器样件,设计

安装孔尺寸长 39.3mm,宽31.1mm

2

运动校核

2 24

转向盘使用一段 时间后,表面发 粘、溶胀、开裂

等

影响顾客使用 舒适度,顾客

转动灵活 性

装配牢靠,无松 动异响

装车转动过程中 有异响、晃动

顾客使用舒适 性下降,顾客

感觉不舒服

6

☆

转向盘下沉与时钟弹 盘,锥度规与锥面接 簧干涉轮毂接触面积 触面积需在50%以上, 小,转动过程中产生 花键借鉴EQ153转向盘

4

对花键与锥度一样的 转向盘进行花键、锥

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

56 质量管控 董树良

编制:

校对:

批准:

理论计算确定合 理的电机转速

6

1

电机杠杆比选择 设计计算校核及

不合理

与同类型车对比

1

1

传感器传输信号 传感器信号稳定 不稳定易受干扰 性确认

4

传感器抗干 扰信号试验

2

84

合理设计间 隙

董树良

84

合理设计间 隙

董树良

32

63 质量管控 董树良

63 质量管控 董树良

42

1)理论计算 2)道路试验

董树良

7

影响碰撞行驶安全

8

•与转向

器总成

与转向盘锥

对接 与转向 面配合不好

顾客不满意

7

•传递扭 矩

盘配合 良好

与转向盘配 合后螺母装

顾客拒收

7

不上 •防盗

•实现转

向盘角 度、高

助力良 好

助力效果差

转向沉重

7

度调节

轴承盖与节叉孔 参照国内外节叉 配合间隙过大 孔尺寸

4

万向节角度 间隙试验

3

十字轴与滚针配 参照国内外节叉 合间隙过大 孔尺寸

风

措施执行后的结果

探 测 度 D

R险 P顺 N序

数

建议措施

职责及目 标完成日 采取的措

期 施及完成 日期

严 重 度 S

频 度 O

探 测 度 D

风险 顺序

数 RPN

万向节径向 异响,使顾客对产品不满

转向柱 无异响

窜动

意

7

总成

万向节轴向 异响,使顾客对产品不满

窜动

意

7

•与转向

盘对接 溃缩力 碰撞溃缩力 合理 过大或过小

4

万向节轴向 间隙试验

3

溃缩机构设计不 参照同类型车设

合理

定合理的溃缩力

对溃缩机构 2 溃缩力进行

试验

2

对比同类车型,

轴头锥度尺寸不 参照现有成熟产

当

品的锥度尺寸设

3 样件试装车

3

计

对比同类车型,

轴头螺纹尺寸不 参照现有成熟产

当

品的的螺纹尺寸

3 样件试装车

3

设计

ቤተ መጻሕፍቲ ባይዱ

电机转速与方向 盘转速不匹配,

助力滞后

系统 子系统

转向系统 /

潜在失效模式及后果分析(DFMEA)

设计职责(部门)

底盘技术部

FMEA编 号:第 1

页 编制人 编制日期

共1页

部件

转向管柱带助力转向总成

关键日期

修订日期

年型/车型 项目

要求

潜在失效模 式

功能

失效潜在影响/后果

核心小组

严

重 分 潜在失效原因/

度类

机理

S

现行设计控制

控制预防

频 度 控制探测 O