精馏水联动试车方案教学提纲

精馏开车方案

精馏开车精馏开车主要分为如下几个大的步骤一、首先要对进料组分进行分析,确定需要分离的主要几个组分的含量,了解这些成分由于前段工艺的变化而产生的大概的变化情况。

二、从设计院了解其设计精馏系统时塔顶、塔底的组分组成情况。

三、确定试车负荷,一般精馏塔都是可以高得起来但是低不下去,在EPC模式下估计其负荷应该在60—140%之间,建议我们试车时负荷为65-70%,多了505消化不了,少了塔系统容易不稳定。

四、确定各参数,包括回流比、塔底温度、各容器液位、压力、塔顶温度,根据分析数据以及设计院提供的组分组成情况确定采出量。

五、由于这些塔塔底温度都不是很高,可以采取先建立液位平衡和压力平衡的总体思路,温度的适当增减对系统影响不大。

上诉四个步骤缺一不可,必须要是正确值或者是深思熟滤后的结果,如果有些值定不下来建议开车前经过讨论后必须确定下来,在试车过程中再根据实际情况进行更改,避免试车时造成慌乱。

现在以T4102塔为例介绍开车流程1、开车前通知分析室分析进料组分,特别是主要的两种组分TCS和TET的含量,根据分析结果TCS86%,TET14%。

2、从设计院了解T4102塔塔顶馏出液中TET的量和塔底组分TCS的量,现在需要塔顶TET含量为0,塔底TCS含量为5%。

3、确定好开车负荷70%(由T4101塔负荷决定,建议T4101塔负荷尽量高一些,因为刚开始的时候为保证出产品可能要牺牲以部分产品导致后塔负荷不够开不了车)。

4、通过上诉3个值以及D4102回流罐的大小我们可以计算每小时TCS应该蒸发多少液位。

5、打开塔顶冷凝器E4102、E4112冷却介质入口出口阀,手动打到开度50%。

6、打开氮气补压阀补充压力至设计值X Mpa,主要是防止TCS在1公斤压力下(氮气保压)可能的大量挥发(进料温度为T4101塔的塔底温度,大约70℃)。

7、调节压力稳定,通知仪表校核PID控制参数,如果压力不稳定,查找原因究竟是设备的原因还是仪表PID参数设置不合理。

水联动试车方案

新疆敦化绿色石油科技股份有限公司气体净化厂装置水联动试车方案编制:审核:审批:2015年8月日目录1.试车目的、预期效果和要求2.联动试车组织机构3.试车准备工作4.试车项目5.吸收解吸水联动试车的步骤6.设备的检修及整顿7.安全、环保措施8.注意事项及其它事项气体净化厂装置水联动试车方案一、水联动试车目的、预期效果和要求试车目的当装置的设备、工艺管线、电气、仪表等安装调试、试压、试漏、吹扫、气密试验进行完全且合格后,就应该对系统进行带负荷的联动试车,联动试车的目的是打通流程,调试仪表,检验DCS工作状态,锻炼操作工,暴露装置中存在的问题并及时改进,取得各方面操作的第一手资料,验证系统的安全性、完整性。

1.水联动试车是以水为介质,模拟化工试车程序,对生产工艺流程和设备、管道、阀门、仪表、自控系统等进行一次全面检查,消除系统存在的缺陷和隐患,也是对装置的设计和安装质量进行全面检查。

2.对操作人员进行一次全面的训练和熟悉操作,提高操作人员的技术水平,为投料试生产创造条件。

3. 调校仪表及自控系统运行正常是水联动的一项重要工作。

每一个检测点及每一个调节系统必须经操作人员逐一验收,完全调校合格才能结束水联动试车工作。

4. 通过水联动试车,彻底清洗出系统的脏物、杂物。

防止杂物在试生产过程中堵塞设备、管道、阀门、仪表元件或损坏机泵。

5. 检验工艺水、蒸汽、循环水、脱盐水、压缩空气、仪表空气、电力电气设备等的供应和运行情况。

试车预期效果1. 以水为介质,按照PID图上的生产过程顺序,打通整个流程。

2. 调试校准流量计、液位计、温度计、压力表等仪表,调试其信号输出、显示、记录、报警、积算、反馈等功能,调试自动调节仪表达到自调要求。

3. 发现并排除管道、阀门及设备连接处的漏点及管道内外的残留异物,保证工艺管道畅通。

4. 考验化工机器、设备和电气设备连续运行的性能,电流值能否达到要求,对发现的问题要及时的处理。

5. 锻炼新人,让本装置的相关上岗人员熟悉并掌握开停车方法和事故处理能力。

联动试车方案

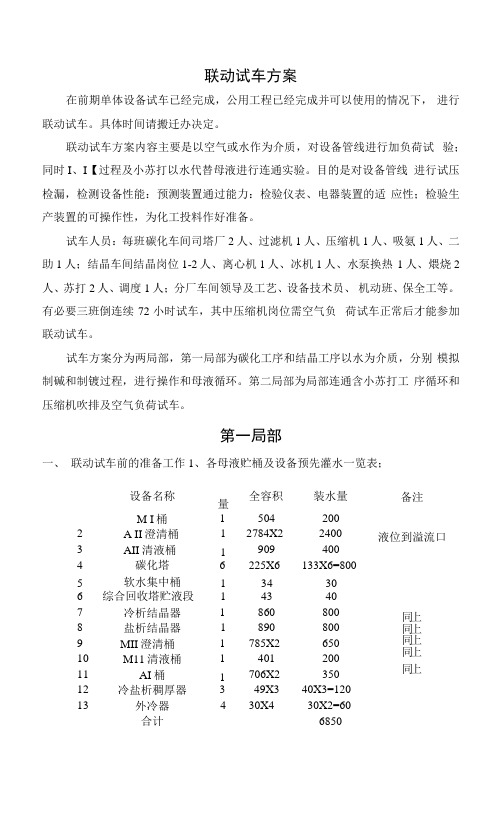

设备名称量全容积装水量M I桶15042002 A II澄清桶12784X224003AII清液桶19094004碳化塔6225X6133X6=800 5软水集中桶134306综合回收塔贮液段143407冷析结晶器1860800 8盐析结晶器1890800 9MII澄清桶1785X2650 10M11清液桶1401200 11AI桶1706X2350 12冷盐析稠厚器349X340X3=120 13外冷器430X430X2=60合计6850上上上上上同同同同同联动试车方案在前期单体设备试车已经完成,公用工程已经完成并可以使用的情况下,进行联动试车。

具体时间请搬迁办决定。

联动试车方案内容主要是以空气或水作为介质,对设备管线进行加负荷试验;同时I、I【过程及小苏打以水代替母液进行连通实验。

目的是对设备管线进行试压检漏,检测设备性能:预测装置通过能力:检验仪表、电器装置的适应性;检验生产装置的可操作性,为化工投料作好准备。

试车人员:每班碳化车间司塔厂2人、过滤机1人、压缩机1人、吸氨1 人、二助1人;结晶车间结晶岗位1-2人、离心机1人、冰机1人、水泵换热1人、煨烧2人、苏打2人、调度1人;分厂车间领导及工艺、设备技术员、机动班、保全工等。

有必要三班倒连续72小时试车,其中压缩机岗位需空气负荷试车正常后才能参加联动试车。

试车方案分为两局部,第一局部为碳化工序和结晶工序以水为介质,分别模拟制碱和制镀过程,进行操作和母液循环。

第二局部为局部连通含小苏打工序循环和压缩机吹排及空气负荷试车。

第一局部一、联动试车前的准备工作1、各母液贮桶及设备预先灌水一览表;备注液位到溢流口体流量模拟苏打作业。

2、母液洗涤煨烧炉气碱洗塔(1)开启母液泵,从母液桶底部抽取清水送到煨烧炉气碱洗塔洗涤碱粉后再回到母液桶,不断循环。

五、其他尚有一些未列入试车内容的辅助设备,如AH泥浆泵,滤液泵,各车间内的杂水泵,废水泵等在试车中安排。

水联动试车程序

水联动试车程序1系统所有阀门处于关闭状态。

2引循环水1、控制室联系现场,现场具备引循环水条件后,通知公用工程系统开启循环水泵向装置送循环水。

2、现场人员接到送水命令后,首先稍开循环水管线上的总阀付线阀,和回水阀,让水缓慢进入装置。

3、打开精馏冷却器管道和设备高点排气阀和上水阀,排气,待排气阀出水后关闭排气阀,向管道及冷却器内充水,待冷却器顶部排空阀充满水,关闭排气阀,全开上水阀,关小回水阀,通过控制回水阀的开度,保证上水压力大于0.35Mpa.4、打开蒸馏冷却器管道和设备高点排气阀和上水阀,排气,待排气阀出水后关闭排气阀,向管道及冷却器内充水,待冷却器顶部排空阀充满水,关闭排气阀,全开上水阀,关小回水阀,通过控制回水阀的开度,保证上水压力大于0.35Mpa.5、打开氨回收冷却器管道和设备高点排气阀和上水阀,排气,待排气阀出水后关闭排气阀,向管道及冷却器内充水,待冷却器顶部排空阀充满水,关闭排气阀,全开上水阀,关小回水阀,通过控制回水阀的开度,保证上水压力大于0.35Mpa.3 引氮气、仪表空气控制室联系现场,现场具备引氮气、仪表空气条件后,通知公用工程系统开启空压机制氮机向车间送氮气及仪表空气。

现场操作人员打开氮气、仪表空气阀把氮气、仪表空气引入系统。

4 引-10℃水控制室联系现场,现场具备引水条件后,通知公用工程系统开启冷水泵向装置送循环水。

现场操作人员打开冷冻水引入系统。

5引蒸汽1、首先打开送蒸汽管线上的所有倒淋阀门,排净管道内的积水,然后关闭导淋阀。

2、暖管操作,先微开蒸汽付线阀进行“暖管”,从蒸汽各倒淋处排除冷凝水。

当倒淋处积水排尽,有干蒸汽冒出时,方可关闭阀门,从前往后逐段进行,直到管线内积水完全排尽。

在暖管过程中,应注意检查管道支架与膨胀节的情况,3、缓慢打开蒸汽总阀的付线阀门,逐步提高蒸汽压力,此时稍开主线阀前后截止阀,待主线全部通蒸汽后,逐步开大主线阀,关闭付线阀,保证管道不震动、无液击现象,将蒸汽压力控制到指标。

净化水联动试车方案

一次脱硫泵、贫液泵、硫泡沫水联动试车方案一、目的:1,检查整个工段内的水、电、仪表、空气等的供应情况。

2,冲洗各设备和管道内的铁锈等杂物和粉尘。

3,模拟工艺条件,对生产工艺全面检查,同时对操作人员进行整体训练,为下一阶段开车做准备。

二、准备工作:1,全面系统检查。

(包括管道,设备系统,通讯设备)2,人员安排就位。

3,工具准备,手电、F板手、水鞋、潜水泵、铁丝。

三、应具备的条件。

1,单体试车合格交付使用。

2,全部仪表合格交付使用。

3,试车需用的水、电、气等保证正常供应。

4,检查各阀门保证灵活好用。

四、风机单体试车结束后,再进行水联动试车。

1.检查脱硫系统和相关阀门的开关情况,调整再生槽喷头组数,(开一台富液泵,开8组喷头;如果开2台富液泵,开16组喷头。

)将热水池及凉水塔进行清理,清理干净后,往热水池内加一次水,水加至4/5处,联系电工给热水泵及凉水泵送电,并检查电机及其它电气设备。

2.贫液槽加满清水,并联系电工给脱流泵再生泵送电。

联系电工给风机送电,开启脱硫风机,打开远路循环阀,系统保压≤0.04MP。

拆贫液泵进口阀前法兰,开贫液槽出口阀对贫液泵进口管线进行清洗,合格后,阀前加丝网,法兰复位。

按操作规程开启一台贫液泵,给脱硫塔建立一定液位后,停贫液泵。

拆再生泵进口阀前法兰开脱硫塔底部出口副线阀,对再生泵进口管线进行清洗,合格后。

阀前加丝网,法兰复位。

3.开启脱硫泵进口阀门,打开泵出口排气阀排气,确定管道、泵内空气排完时,关闭排气阀,用手盘动泵联轴器,转动数圈,断定泵无问题时,启动电机,待电机电流稳定后,注意倾听机壳内有无杂音振动,观察有无泄漏。

逐渐开启泵出口阀(泵打上压后,出口阀门未开,运行不能超过3分钟),根据电机电流,泵出口压力,分三次把泵开到最大负荷,(每次间隔十分钟)。

每次加负荷后,全面检查泵的运行情况,注意有无杂音。

泵轴承温度是否急升,是否有泄漏,注意观察电流变化,并作详细记录,以备查阅。

精馏系统热水联动洗涤试车方案

精馏系统热水联动洗涤试车方案1目的:①除去管道内的铁锈,油污及灰尘,起到保证开车早期产品色度及机械杂质达标的目的。

②以水为介质按正常开车方法升温,回流,通过试车对仪表进行调整,操作人员对工艺流程及操作进一步熟悉。

③系统中暴露出故障及泄漏,缺陷等再一次予以消除,保证下一步化工试车顺利进行。

2.方法与步骤与开车基本相似,介质为脱盐水,步骤如下:①粗甲醇中间槽注入脱盐水,随时入料补液。

②利用单机试车将三塔注入1/2—2/3液位脱盐水。

③三塔回流槽及碱液槽家脱盐水,用于补液及清洗:液位1/2左右。

④开空冷器给水泵变频分机确认正常工作。

⑤缓慢打开预塔再沸器入口蒸汽,塔釜液位下降,回流槽液位上升开始打回流,稳定操作一段时间后向加压塔进料。

⑥打开加压塔再沸器蒸汽管线加热塔釜,控制塔压在0.2—0.4Mpa。

⑦加压塔基本正常后,调节加压塔再沸器蒸汽量,使加压塔常压塔回流量控制在正常操作值的30%左右,预塔常压塔常压操作。

⑧各塔塔底接临时管线排入地沟,常压塔也可打开残液泵入口过滤前法兰排入地沟。

⑨洗涤试车时间36—48小时,直到排水颜色洁净和入口水相同为止。

⑩根据塔釜液位随时从粗甲醇槽补液,正常操作记录。

3如不及时投用,则排净塔槽全部积水,然后充入氮气置换整个系统,取样分析气体中氧气≤0.5%为止,置换合格以后应保证精甲醇采出管线精甲醇贮槽粗甲醇贮槽及其有关设备及管线内无积水。

4注意事项:①常压塔有14层塔盘为浮阀塔,升温要慢,防止浮阀过于剧烈跳动。

②置换过程中,应特别小心,控制系统压力不得超过操作压力,而且升降也不能过快,以免损坏内件。

5开车前的准备工作同正常开车一致。

;。

水联动试车

云南铝业股份有限公司碳素厂回转窑烟气脱硫工程水联动试车方案一、试车的目的①通过试车对机械设备、电气设备、仪表进行一次综合性的检查。

②通过试车打通工艺流程。

③通过试车为操作人员创造一次实际演练的机会,为下一步化工投料试车打好基础。

二、试车的条件①工艺设备、机械设备、电气仪表设备已经安装完毕,并经过单体试车并且达到要求。

②所需水、电、蒸汽、氨水、催化剂能够稳定供给。

③操作人员经过培训,并配备到位。

④各管道盲板根据工艺要求已经拆除或者装上。

⑤安全措施已经完备。

⑥机械设备润滑良好。

⑦管路、塔、槽清扫达到要求。

三、组织机构本次联动试车由设计方云南亚太环境工程设计研究有限责任公司组织指导,乙方在甲方组织下,组织岗位操作人员实施实际操作,最终交甲方实施生产操作。

四、责任划分甲方组织指挥失误由甲方负责,乙方操作人员不按规定和要求实施操作由乙方负责,设备(包括工艺、机械、电气、仪表、)发生故障,由甲方组织相关人员进行检查、修理或更换、成套设备,如箱式压滤机、氨压机等请厂家现场实施指导或根据“说明书”实施操作,如发生故障,由安装方和设备厂家协调处理,外协(指水、电、蒸汽、高压风、排水的供给)由外协和总厂进行协调,不得因试车影响总厂的正常生产活动。

五、参加人员1、施工单位参加人员:(1)试车总指挥: 付谓(暂定)(2)副指挥:赵永军(2)工艺设备负责:段国勇耿忠向刘公敬(3)电气仪表负责:杨华魏历南(4)其他:水联动试车需全员参与,现场施工人员准备好工具及材料,以备解决联动试车中出现的问题2、甲方参加人员由甲自定。

六、时间安排初步计划水联动试车时间为:2009年11月28日早上9:00时开始,结束2009年11月29日晚21:00。

具体联动试车时间待检查具备条件后启动。

七、管理模式和职责1、各区域负责人及操作人员按总指挥要求组织操作人员实施操作,出现问题向总指挥汇报,根据实际情况作出相应处置。

2、操作人员在总指挥的指导下,实施操作(包括开、停车、停、送电,阀门操作、液位控制、压力控制、温度、密度控制、PH值控制等)并做好相关记录。

水联动试车方案讲解

水联动试车方案目录1.编制依据 (3)2.试车目的、预期效果和要求 (3)3.联动试车组织机构 (4)4.试车准备工作 (4)5.试车项目 (5)6.预处理工序联动试车步骤 (5)7.萃取工序联动试车步骤 (12)8.后处理工序联动试车步骤 (17)9.设备的检修及整顿 (31)10.安全、环保措施 (32)11.注意事项及其它事项 (32)1.编制依据1.1 《化学工业大、中型装置试车工作规范》,HGJ231-911.2 《化工装置实用操作技术指南》,化学工业出版社出版1.3 《福建省安全生产条例》2. 水联动试车目的、预期效果和要求2.1试车目的当装置的设备、工艺管线、电气、仪表等安装调试、试压、试漏、吹扫、气密试验进行完全且合格后,就应该对系统进行带负荷的联动试车,联动试车的目的是打通流程,调试仪表,检验FCS工作状态,锻炼操作工,暴露装置中存在的问题并及时改进,取得各方面操作的第一手资料,验证系统的安全性、完整性。

2.1.1 水联动试车是以水为介质,模拟化工试车程序,对生产工艺流程和设备、管道、阀门、仪表、自控系统等进行一次全面检查,消除系统存在的缺陷和隐患,也是对装置的设计和安装质量进行全面检查。

2.1.2 对操作人员进行一次全面的训练和熟悉操作,提高操作人员的技术水平,为投料试生产创造条件。

2.1.3 调校仪表及自控系统运行正常是水联动的一项重要工作。

每一个检测点及每一个调节系统必须经操作人员逐一验收,完全调校合格才能结束水联动试车工作。

2.1.4 通过水联动试车,彻底清洗出系统的脏物、杂物。

防止杂物在试生产过程中堵塞设备、管道、阀门、仪表元件或损坏机泵。

2.1.5 检验工艺水、蒸汽、循环水、脱盐水、热水、工厂空气、压缩空气、电力电气设备等的供应和运行情况。

2.2试车预期效果2.2.1 以水为介质,按照PID图上的生产过程顺序,打通整个流程。

2.2.2 调试校准流量计、液位计、温度计、压力表等仪表,调试其信号输出、显示、记录、报警、积算、反馈等功能,调试自动调节仪表达到自调要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分离工段水联动试车方案

目录

1、水联动试车应具备的条件 (3)

2、水联动试车步骤及操作要点 (4)

2、1 试车前准备 (4)

2、2试车步骤 (4)

2、2、1 溶剂回收工段水联运 (4)

2、2、2 产品精馏系统水联运 (6)

3、水联运中的注意事项 (7)

1、水联动试车应具备的条件

1、1装置或系统设备、管道等经过吹扫、冲洗,气密试验合格;真空

系统抽真空试验合格。

1、2全部仪表及控制系统已经调试合格待用。

1、3传动设备单体试车合格并交付使用;运转设备已有足够的备件。

1、4各设备和管道按设计保温完毕;各安全阀按设计整定压力整定

检验合格。

1、5安全和消防设施齐备;工具及记录报表齐全;现场清理完毕,道路

畅通,调度与通讯畅通。

1、6公用工程系统已稳定运行,冷却水,脱盐水、蒸汽、仪表空气

及服务空气、电等能满足全系统联动试车要求。

1、7试车方案和操作规程已编制并公布(包括水联运循环图). 1、8已建立岗位责任制。

1、9专职技术人员和操作人员已确定,并考试合格和持上岗证。

1、10试车前应加的临时管线及有关措施已完成。

1、11单机调试完毕。

2、水联动试车步骤及操作要点

2、1 试车前准备

2、1、1 检查各设备、管道、阀门、仪表和安全阀均处于完好备用状态。

2、1、2 按水联运要求,检查系统需拆装的盲板及临时管线是否就位。

2、1、3检查各应开和应关阀门是否处于正确状态。

2、1、4 将公用工程水、电、汽、风及脱盐水引至界区内。

2、2 试车步骤

2、2、1 溶剂回收工段水联运

(1)用临时管线对还原液储槽加水至70%,同时加水到尾气吸收塔底循环槽,开动尾气系统循环泵,调节循环量至正常

工作流量内。

(2)开动脱甲醇塔进料泵,先进水到塔釜内,流量计及调节阀先走旁通,待流量稳定后开关流量计和调节阀前后阀门,

关旁通,设定流量为6.12吨/H,当FIC7103显示液位为50%

时,开再沸器蒸汽阀门,设定PIC7104为0.6Mpa,加热塔

釜水,根据塔顶温度手动控制蒸汽阀门开度。

(3)设定塔釜液位为70%,投自动,进料改为从塔身进料,流量为6.12吨/H。

(4)开塔顶冷凝器进出水阀门,设定冷凝器出水温度为60度。

(为了避免焊渣进入塔内)冷凝液全部从塔顶采出,操作30min钟后开回流阀门,控制回流比为1。

开甲醇冷却器进出水阀门,冷却冷凝液至40度。

手动给信号检查塔顶受槽切换阀是否好用。

(5)当V7101液位达到50%时,开脱水塔真空泵,使系统真空为120mmHg,开P7201,进料流量控制系统使用方法同脱甲塔,设定进料流量为:2.78M3/H,水直接进塔身。

(6)当蒸发器液位为60%时,开蒸汽阀门,开搅拌,开塔顶冷凝器进出水阀门,根据塔顶温度控制蒸汽阀门开度,控制塔顶温度为56度。

塔顶水进入地沟排放。

(7)开蒸发器溢流管阀门,使脱水塔釜物料溢流进入受槽,当受槽液位达到50%后,启动脱微塔真空泵,使脱微塔真空为120mmHg。

同时打开塔顶冷凝器进出水阀门,设定冷凝器出水温度为40度。

(8)开P7301,设定脱微塔进料流量为:1.75M3/H,其它控制方法同脱水塔。

(9)继续操作,直到两只V7301槽液位达到70%,以同T7301的方法开T7401,如果V7401A/B的液位达到70%后,可

开溢流阀门把水放入地沟内,要求水联运时间至少48H。

(10)在水联运过程中,仪表可在线调试。

2、2、2 产品精馏系统水联运

(1)向保温热水高位槽V8508内充水,调整浮球液位开关,开大循环管线的全部阀门,直到LI8501液位为70%时,开动热水循环泵,高点排气,检查热水循环泵进出口压力,开保温热水加热器E8505的温度控制阀,加热热水至70度,开各分系统进出阀门,检查各分系统的进出口温度,并作好记录,以判断热水系统是否正常。

(2)从临时接管向V7401A/B中放水至液位为70%左右(如溶剂回收与产品精馏水联运时间间隔不长可不用加水),在后面的操作

中,应随时向槽内补水,直到水联运完成。

开动真空泵P7401,使系统真空维持在120mmHg,开塔顶冷凝器进出水阀门,设定

TIC7405为40度。

(3)开动P7401,向脱轻塔蒸发器内加水至液位为60%后,开蒸发器加热蒸汽,手动调节蒸汽量,使塔顶温度为56度,设定进水

量为1.67M3/H,开蒸发器溢流管阀门,使水自动溢流出料。

开

脱焦系统真空泵,拉真空到120mmHg。

(4)开4#塔衡压供水泵P8401,设定塔顶产汽冷凝器液位为70%,开动P7403,往MDA脱焦塔釜进料,当液位LI8601达到60%

时,开导热油阀门,设定导热油温度为140度,手动调节导热

油阀门开度,使塔顶温度为56度。

因塔釜加热,大量水汽化后

进入塔顶冷凝,如果塔顶真空无法维持可打开产汽冷凝器污水

排放管阀门,使进水量增加。

打开蒸汽冷凝换热器至冷凝液槽

阀门,使塔顶水进入冷凝液槽形成循环。

塔顶冷凝液进入原料

槽。

操作2个小时后塔釜水进入MDA蒸渣塔,用同样的方法

对MDA蒸渣塔进行水试。

(5)当原料槽液位达到70%时,可打开1、2#塔抽真空泵,使1、2#塔真空为120mmHg,直接从塔身进料,流量维持在1.67m3/h,当塔釜液位达到70%时,开导热油阀门及导热油循环泵,设定

导热油温度为140度,塔顶全回流,塔釜出料操作,观察塔顶

回流流量计工作情况,塔底液位控制系统是否正常,塔釜采出

受槽切换阀是否工作正常。

(6)当塔顶塔底仪表调试过后,改为塔顶、塔底同时出料,记录塔上操作数据。

受槽满后放入储槽内,当V8103液位达70%后,按MDA脱焦系统方法对4#塔系统进行水联试。

(7)当V8201液位达到70%后,开2#塔真空系统,对2#塔抽真空,使系统真空为120mmHg,用1#塔同样的方法调试2#塔。

当塔

身调试完成后,开始调试V8204A/B/C,当V8204A的液位达到

60%时,开动搅拌,记录电机电流等参数。

(8)2#塔釜水放入3#塔釜前,对3#塔抽真空,使3#塔真空为120mmHg,开导热油阀,用4#塔的操作方法调试3#塔。

(9)当成品槽液位满时可放入地沟内,产品精馏系统水联动时间不少于48H.

3、水联运中的注意事项

3、1 水联运按水循环流程进行,应防止水进入其它不参加水联运的

部位。

3、2 水经过冷却器、换热器和控制阀、流量计时若有旁通,则应先走旁通,待干净后再走换热器或控制阀。

3、3 水联运中发现过滤堵塞或管线堵塞,应及时拆下过滤网进行清扫,或找出堵塞部位加以清理好。

3、4 水联运中,必须控制泵出口流量不要过大,以防止电机超电流(以电机额定电流为限)。

3、5 联运中,备用泵应切换使用。

塔、容器、换热器等设备充水完毕,在开始水联运之前,必须在低点排污。

3、6 循环水脏后,可视情况部分排放,补充新鲜水或全部排放,重新建立循环。

3、7水循环结束后,要及时进行全系统排空处理,此时应注意各容器与大气相通,防止排水时容器内形成真空,损坏设备。

3、8 水联运结束后,应填写水联运模拟试车报告,见附表。

3、9 在冬季进行水联运,必须考虑防冻措施。

联运试车报告表。