换型动作时间分析表

动作分析与时间研究-20071221145624311

动作分析与时间研究3. 时间研究3.1 时间研究概述3.2 作业测定的方法及基本程序3.3 标准工时设定3.4 工作抽样3.4.1 工作抽样概述3.4.2 工作抽样的原理3.4.3 工作抽样的方法和步骤3.5 预定动作时间标准3.5.1 预定动作时间标准概述3.5.2 模特排时法 (MOD3.5.2.1 MOD 法的特点3.5.2.2 模特排时法的动作分类3.5.2.3 模特法的动作分析3.5.2.4 动作的改进3.6 生产线平衡分析3. 时间研究3.1 时间研究概述1.时间研究的意义时间研究是基础工业工程的两大技术之一, 他是由泰勒首创并发展起来的, 也称为“ 作业测定” , 或是“ 工作衡量” 。

生产现场,日常消耗的总时间大致可以分为:基本需要作业时间与由于工作进度不妥而造成的多余时间,以及完全浪费的无效时间三种。

• 基本需要作业时间当产品设计、制造工序及作业方法都不再更改时所使用的生产时间, 也可以说是不能降低到这以下的理想时间, 唯有这项作业内容才视为真正是“ 有效工作” 。

• 多余时间由于设计及制造方法不当多耗费的作业时间,其内容本质上是“ 无效工作” 。

• 无效时间由于工厂管理上的各种缺陷所引起的中断时间,作业人员与机械设备在此期间没有工作成效而浪费掉的时间, 其内容可以说是“ 浪费工作” 。

在制造的总过程中, 这些多余因素与无效因素, 所谓非生产因素与真正需要的基本作业内容相比, 其值相当大。

因此,依靠时间研究在对工作潜在的非生产因素内容定向的分析的同时,还必须进行定量的评价,以便使我们能够极力排除或减少它。

作业测定的首要目的在于明确非生产因素,以便有助于方法研究。

在把可能避免的非生产因素全部排除之后,按照正确的、通行的某种测定来确定使用可行的最佳作业方法时的标准作业时间。

这样一来,一次确定了的标准时间可作为推进生产的管理计划,且作为控制和评价的基本尺度而得以应用。

此外,在日常的现场管理中,利用标准时间的效果与在质量管理中使用管理图一样。

SMED(快速换模)

引用多品种,小批量的利剑—SMED(快速换模)管理阅读笔记2008-07-07 08:32:35 阅读252 评论1 字号:大中小引用DK的多品种,小批量的利剑—SMED(快速换模)因市场需求,我们不少产品必需保持多品种,小批量的特色。

这就避免不了要求工厂在生产时经常会进行不同的模具/工具切换,造成大量机器因换模产生闲置时间,生产效率降低,产能浪费,交货时间延长,不少工厂为此叫苦不迭。

正好今天来到了一家为我们生产卫浴产品的工厂,其中一个产品甚至多达20多个系列,要求在生产中频繁更换模具,于是生产线上经常会遇到大批机器停机待转产,从而造成大量产能浪费,也引起质量和安全方面的隐性事故。

工厂已经开始考虑要添置设备来满足我们日益增长的订单需求。

看来是时候也是好机会对该工厂进行SMED的培训了。

我计划对生产部和设备部所有主管进行1~2小时的理论培训,然后回到生产线上实际观察,选择一个实例进行讨论,以帮助他们加深对SMED(快速换模)的认识和理解。

那末什么是SMED呢:? SMED means S ingle M inute E xchange of D ie? SMED 意思是在单分钟(少于十分钟)内完成换模一句话,SMED快速换模就是通过将内部活动转换为外部活动去达成。

何为内部设置或外部设置呢?? Internal/In-line setup (IS):Operations that MUST be done while machine is stopped.? External/Off-line setup (ES):Operations that MAY be done while machine is running.? 内部设置- 需要停机时的操作? 例如/ Example: ---从冲压机里取出模,机器必须停止? 外部设置–指那些机器运行时的操作有的也把它叫做在线和离线活动(In-Line Activities and Off-Line Activities),看你怎么翻译了,实质都一样。

动作分析

11

3.抓取(Grasp-G):利用手指充分控制物体,也称“握取”。

起点:当手指或手掌环绕一物体,欲控制该物体的瞬间;终点:当 物体被充分控制的瞬间结束

特性:物体已经被充分控制后的“持住”;要点是用手控制物体; 任何用工具的控制应视为“使用”;“抓取”常在“伸手”和“移 物”之间发生

起点:两个物体开始接触瞬间;终点:两个物体完全配合瞬间 特性:较简单的“装配”几乎和“定位”无区别时,应以“定位” 视之;常在“定位”或“预对”之后,而在“释放”之前发生

(14) 应有适当的照明设备,使视觉舒适。

(15) 工作台及椅之高度,应使工作者坐立适宜。 (16) 工作椅式样及高度,应可使工作者保持良好的姿势。

27

3.与工具设备有关的原则 (17)尽量解除手的工作负担,代之以夹具或脚踏装置进行 工作。 (18)尽可能用两个或两个以上功能的组合工具。

(19)工具和物料应尽可能预放在工作位置。

29

动作经济原则的应用

实例1:通过固定电烙铁减少动作数

30

实例2:用定量容器取消计数动作

31

实例3:利用反射镜减少眼的移动角度

32

实例4:用透明有机玻璃观看窗口减少眼的活动

33

实例5:合并两个印章减少盖印动作

34

实例6:用双管注射器减少涂覆树脂动作

35

实例7:指定工具、物料的放置位置

36

18

17.故延(Avoidable Delay-AD):由于故意

或疏忽而使工作中断

起点:开始停顿的瞬间;终点:恢复工作的瞬

间

特性:此动素发生时,不需考虑工序调整;通

常是由于工人的工作方法错误,不注意或疏忽

精益生产-SMED(快速换模)

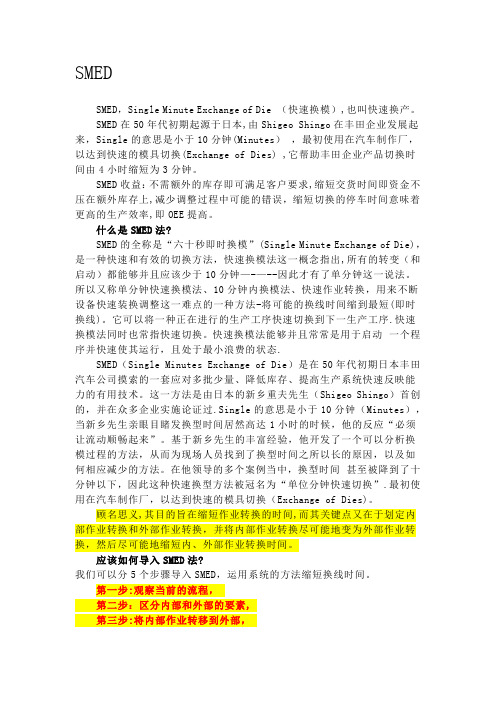

SMEDSMED,Single Minute Exchange of Die (快速换模),也叫快速换产。

SMED在50年代初期起源于日本,由Shigeo Shingo在丰田企业发展起来,Single的意思是小于10分钟(Minutes),最初使用在汽车制作厂,以达到快速的模具切换(Exchange of Dies) ,它帮助丰田企业产品切换时间由4小时缩短为3分钟。

SMED收益:不需额外的库存即可满足客户要求,缩短交货时间即资金不压在额外库存上,减少调整过程中可能的错误,缩短切换的停车时间意味着更高的生产效率,即OEE提高。

什么是SMED法?SMED的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟—-—--因此才有了单分钟这一说法。

所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。

它可以将一种正在进行的生产工序快速切换到下一生产工序.快速换模法同时也常指快速切换。

快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于最小浪费的状态.SMED(Single Minutes Exchange of Die)是在50年代初期日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。

这一方法是由日本的新乡重夫先生(Shigeo Shingo)首创的,并在众多企业实施论证过.Single的意思是小于10分钟(Minutes),当新乡先生亲眼目睹发换型时间居然高达1小时的时候,他的反应“必须让流动顺畅起来”。

基于新乡先生的丰富经验,他开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间之所以长的原因,以及如何相应减少的方法。

在他领导的多个案例当中,换型时间甚至被降到了十分钟以下,因此这种快速换型方法被冠名为“单位分钟快速切换”.最初使用在汽车制作厂,以达到快速的模具切换(Exchange of Dies)。

快速换型SMED

快速換型SMED 主講:劉波EVERLASTING 說明:本文所有圖片及內容均於本人個人版權,未經本人允許不得轉載.簡介什麼是SMED?-S ingle M inute E xchange of D ie 單分鐘快速換模(<10分鐘)什麼是OTED?-O ne-T ouch E xchange of D ie 一觸即發快速換模(<100秒)概述SMED在50年代初期起源於日本由Shigeo Shingo在豐田企業發展起來S ingle的意思是小於10分鐘(M inutes)最初使用在汽車制造廠,以達到快速的模具切換(Exchange of Die)它幫助豐田企業產品切換時間由4小時縮短為3分鐘SMED的創造者Shigeo Shingo生平:於1909年生於日本1930年--機械工程專業的學位1943-48年軍需部空氣啟動魚雷深度機製1950年形成SMED的階段使安裝操作分裂成內部和建立的外部有關換型時間的定義換型時間:在同一條生產線或同一臺設備生產的前一种產品的最後一件良品與下一种產品的第一件良品之間的間隔時間.最后一件良品第一件良品在換型過程中設備作業停滯沒有產品產出沒有任何增值活動(NVA)停滯的設備不能創造任何效益內部時間VS 外部時間內部時間:生產停滯時所進行的換型作業(只有當機器停下來才能進行的操作所需要的時間.(例如,裁斷換斬刀的取放時間,針車換線,大底換型時變換膠藥水的時間).外部時間:生產進行的同時所進行的換型作業.(可以在機器運行的情況下進行的操作的需要的時間)換模的現場舉例 准備課裁斷換線動作視頻電腦班換線動作視頻大底課換線動作視頻快速換模的定義用最短的時間完成在同一條生產線或同一臺設備生產的前一种產品的最后一件良品與下一种產品的第一件良品之間的換型過程切換過程中時間的損失損失時間停產時間調整時間生產速度時間訂單一訂單二為什麼要快速換型精益生產-即小批量,混合型的生產模式要求整個生產過程能夠非常快速的由一個品种的生產轉換到另一個品种的生產,認達到最少的生產時間損失.*提高换线的频率是采用SMED的主要目的提高產能提高換線的頻率*之前采用SMED之后需要加班的時間總共可以工作的時間321213要求有產出的時間換線時間和頻率需求增加•縮短換線時間•不需要加班213縮小批量的大小降低存儲量提高靈活性縮短備貨時間提高品質減少浪費提高換線的頻率SMED可以為生產帶來兩方面的好處SMED的好處換型過程中的常見作業關機工作站清潔及整理取新產品作業的指導文件取新產品所需的治具更換治具新產品的原材料和設備就位校準與對位測試設備及治具確保對位準確典型的切換基本過程30%準備和清理-準備部件和工具,並檢查其狀況-移走部件和工具,並進行清理5%裝配和移開機器15%測量,設置和校正50%試運行和調整生產過程中的一些可變因素過程輸入換型過程輸入:溫度,原材料,濕度,等.客戶生產過程換型過程中常見的作業•關機•工作站清潔及整理•取新產品作業的指導文件•取新產品所需的治具•更換治具•新產品的原材料和設備就位•校准與對位•測試設備及治具以確保對位准确F1賽車進維修站的啟示1.F1賽車進維修站過程視頻欣賞搞笑進站視頻欣賞2.分組討論對F1進站過程的優點和可借鑒之處大家不妨數一數有多少人,每個都在做什麼呢?減少換型時間的黃金法則1.去除,簡化,自動化---只按照此順序進行;2.一種方法,正確的方法,相同的方法-始終如一﹔3.在系統中建立所要求的精度-無需調整﹔4.內轉外-把內部時間作業轉至外部時間進行.去除,簡化,自動化---只按照此順序進行去除對於換型過程中的每一步作業,觀察是否必須還是有機會去除該步驟﹔簡化如果不能夠去除某一步驟,就盡量簡化它,以求更快,更簡便以及更完美﹔自動化自動化是為了更好地得以過程控制。

快速切换培训教材(ppt 78页)

精益推进办

26

精益推进办

SMED的基本法则:事前准备

1、尽量将内部作业时间转换为外部作业时间,缩短停机换模时间: 将内部作业时间转换为外部作业时间,做好前期准备。在还没有停机的时候

就做好前期准备,比如:如工装夹具准备、零部件准备、作业指导书准备、升降 工具、作业台准备等。

将取拿新模具,清洁新模具,取拿试产部件等活动在不需要停机时准备好。 然后,进行一些与模具有关的预备工作,比如:预装配、预设定、预清洁、 预热等等。

—— 新乡重夫( Shigeo Shingo )

9

精益推进办

快速换模的境界:

境界一:No concept of Quick Changeover 没有快速换模观念 境界二:Single Minutes Exchange Die 单分钟换模 境界三:Zero Exchange Die 零换模 境界四:One Touch Exchange Die 一触换模 境界五:One Cycle Exchange Die 一周换模 境界六:No Need Exchange Die 无需换模

快速换模法同时也指快速切换。快速换模法能够并且常常是用于启动一个程 序并快速使其运行,且处于最小浪费的状态。

19

精益推进办

如何理解 SMED:

工业工程IE 方法应用: SMED 是通过工业工程的方法,将模具的产品换模时间、生产启动时间或调整 时间等尽可能减少的一种过程改进方法。

高度可调式 换模车

20

精益推进办

如何理解 SMED:

团队工作 是基础: SMED 是一种以团队工作为基础的工作改进方式,可显著地缩短设备、模具安 装、调整,即换模所需的时间。

大家不妨数一数有 多少人,每个人都 在做什么呢?

换模作业分析表

工序:

换模作业动作、时间分析表

设备:

换模时间:

编号 切换作业项目

作业具体内容 (李志明)

开始时间

1 停机 2

操作电脑屏幕 控制行程限位 回移机架 拆下模水管(4根) 松下模锁 松下模锁环 离开 敲下模模锁环 清理工具和螺丝 松下模锁环 拆滑牙最后一颗螺丝 寻求滑牙处理方法:打锁环

停止时间

花费 时间 (秒)试产 首件 人数

调整 检查

问题点说明

机架同时在移动,操作不当 操作顺序不对造成重复作业

中间有换人操作,

螺丝滑牙 没有固定位置导致多余动作, 失败作业。滑牙原因? 寻求滑牙处理方法

设备老化导致需要的补救措施 补救措施也没有事前标准化,导致现场寻找铝 块,铝块的大小形状都无要求,安装后易脱落, 工装化检讨?

有失败作业铝块镶嵌取不出来,快速的方法是?

与等模具的平行作业 叉车使用方法:旧去新来?这样一定会等待。

清渣 工作的延续 动作比较熟练,有无更快速的方法? 两人配合作业?

可否加快速度?

无固定位置摆放,浪费时间

无编号导致需要挑选 还是挑选的浪费动作 安装水管的时间各有不同,原因是?

进水管不够长导致的问题 如何提前发现问题,水管的问题、安装的问题? 提前加工的可能性?

借铁锤是外换模,可以提前准备

提起的高度有无标准,如何加快速度?

补救措施也没有事前标准化,导致现场寻找铝 块,铝块的大小形状都无要求,安装后易脱落,

工装化检讨?

提前准备,对此张经理有新思路不用叉车。 行车使用规定?排除铁钩干涉的问题

提前到达指定位置、保持指定姿态 预定位的位置精确化、模具底板位置精确化

6S问题,机台周边的整理整顿

前面没有清理干净

工业工程导论-预定动作时间标准法

9.2.3 MTM动作要素说明

9.对准(Position)一一符号P 对准是指使目的物与另一目的物对准整齐的动作。例如对准钢笔与笔套之动作等。其影响因素有三: (1)啮合(Engage)程度。 (2)对称性。 (3)操作的难易程度。 10.拆卸(Disengage)一一符号D 拆卸是指将两啮合的物体拆开并有反动力发生之动作。如拆开钢笔套时的动作。 拆卸影响因素有二: (1)啮合程度。 (2)操作难易程度。

预定动作时间标准法概述

9.1.1 预定动作时间标准法的产生

1934年,美国无线电公司的奎克(J.H.Quick)等人在动作研究的基础上创立了工作因素体系(Work Factor System),简称WF。该方法将操作分解为移动、抓取、放下、定向、装配、使用、拆卸及精神作用等8种动作要素,并制定出8种动作要素的时间标准。 1948年,美国西屋电气公司梅纳德(H.B.Maynad)、斯坦门丁(G.J.S tegemerteh)和斯克互布(J.L.Schwab)公开了他们研制的方法时间衡量(Methods Time Measurement),简称MTM。该方法是把操作分解为:伸向、移动、抓取、定位、放下、拆卸、行走等动作要素,并且预先排成表,确定出完成每种动作要素所需要的时间。

预定动作时间标准法概述

9.2 方法时间衡量(MTM)

9.2.1 方法时间衡量(MTM)系统 9.2.2 MTM的时间单位 9.2.3 MTM动作要素说明 9.2.4 MTM法制定标准时间的步骤 9.2.5 MTM法分析举例

第九章 预定动作时间标准法

9.2.1 方法时间衡量(MTM)系统

方 法 时 间 衡 量 (MTM)

9.2.3 MTM动作要素说明