气田后期开发技术--负压采气技术 (1)

采气工程技术现状及发展趋势

采气工程技术现状及发展趋势采气工程技术是指利用各种工程技术手段对地下天然气资源进行开采和生产的过程。

随着能源需求的不断增长和天然气在能源结构中的地位日益重要,采气工程技术也在不断发展和完善。

本文将就采气工程技术的现状及发展趋势进行详细分析。

一、采气工程技术现状1. 传统采气工程技术传统的采气工程技术主要包括常规天然气田开发、非常规天然气田开发、深海天然气开发等。

常规天然气田开发主要是指对地质构造单一、天然气储层较为简单的气田进行开发,采用常规工程技术手段进行生产。

而非常规天然气田开发则包括页岩气、煤层气等,这些气田的地质构造复杂,储层性质独特,开发难度较大。

而深海天然气开发是指通过海洋平台等工程技术手段进行海底天然气资源的开发。

2. 新型采气工程技术随着科技的不断进步和能源需求的增长,新型的采气工程技术也在不断涌现。

包括水力压裂技术、地下煤气化技术、CO2驱替技术等。

水力压裂技术是指通过高压液体对储层进行压裂,以提高储层渗透率和增加产气量。

地下煤气化技术则是指通过在地下煤层中注入氧气和蒸汽等进行燃烧反应,产生天然气。

而CO2驱替技术则是指利用CO2气体来增压储层,促进天然气的释放和提高采收率。

1. 技术装备智能化随着人工智能、大数据、云计算等技术的不断发展,采气工程技术的装备也在向智能化方向迈进。

智能化的采气设备可以通过传感器实时感知储层压力、温度、流体性质等参数,通过数据分析和反馈控制设备运行状态,实现自动化生产和提高生产效率。

2. 环保高效化未来的采气工程技术将趋向环保高效化,包括降低生产过程中的温室气体排放、减少水资源消耗、提高天然气采收率等。

针对火山岩、页岩气等特殊气田的开发,进行全过程的环保规划和技术研发,保护环境,实现可持续发展。

3. 多元化和综合化随着天然气市场的不断拓展和多元化需求的增长,采气工程技术也将朝着多元化和综合化方向发展。

包括增加LNG、CNG等气态天然气的生产和利用技术、开发特种气体和油气共生等综合开发技术。

采气工艺技术

采气工艺技术采气工艺技术是指利用先进的工艺和设备对地下油气资源进行开发和生产的一系列技术措施。

它包括勘探、开发、生产和维护等环节,是保障天然气资源开发利用的重要环节。

采气工艺技术的主要内容包括地质勘探、钻井、完井、采气、输送和储气等环节。

首先是地质勘探,通过对地质条件的精确测量和分析,确定天然气的矿藏规模和分布状态,为后续开采工作提供重要依据。

其次是钻井,钻井是指使用专门的设备和工艺,在地下钻探井口,以便进一步获取天然气资源。

完井是指在钻井完成后,对井口进行封堵和沉淀处理,以确保天然气不会外泻和污染环境。

采气是核心环节,一般通过管网系统或提气装置将天然气运送到地面进行收集和进一步加工。

输送是将采集到的天然气通过管道或其他输送设备送往对应的使用地点,为人们提供能源。

最后是储气,通过特殊的仓储设备将采集到的天然气进行存储,以备不时之需。

采气工艺技术的发展离不开科技的支持。

随着科技的不断进步,各种新型设备和工艺技术被引入到采气工艺中,不仅提高了采气效率,也减少了资源浪费和环境污染。

例如,近年来,无人机在天然气勘探中被广泛应用,它可以快速精准地获取地质数据,提高勘探效率。

在钻井环节,高效钻井技术和自动化控制系统的应用,使得钻井作业更加安全可靠。

同时,新型的脱硫、除尘和脱水设备,减少了天然气生产过程中的有害气体和固体颗粒物的排放,保护了环境。

另外,随着气田资源的不断减少,开发难度也越来越大。

因此,采气工艺技术也在不断地创新和完善。

例如,CO2驱油和提气技术,通过将二氧化碳注入油层,提高油气开采效率;污水处理与回用技术,将废水经过处理再利用,减少水资源的消耗。

这些技术的应用,提高了油气资源的开采效率,延长了气田资源的寿命。

综上所述,采气工艺技术是保障天然气资源开采利用的重要环节,它涵盖了勘探、开发、生产和维护等多个环节。

随着科技的发展,各种新型设备和工艺技术的引入,使得采气工艺技术不断创新和完善,提高了采气效率,减少了资源浪费和环境污染。

气藏开采基础

Q 10.64d 2 H GV

(压差为汞柱)

Q 2.89d 2 H GV

(压差为水柱)

式中,Q—气体流量,m3/d d—孔板直径,mm H—U形管中汞柱压差,mm G—天然气相对密度 V—气流温度,K

第二部分

气井节点分析

第二部分

气井节点(NODAL)分析法是运用系统工程理论研

究气田开发系统的气藏工程、采气工程和气田集输工程

(三)气井井口装置

气井井口装置由套管头、 油管头和采气树组成。

主要作用是: A)悬挂下入井里的油管 B)密封 油管 和 套管之 间 的环形空间 C) 通 过 油管 或 环 形空 间 进行采气、压井、洗井、酸 化、加缓蚀剂等作业 D) 操 纵 气 井 的 开 关 和 调 节气井的压力和产量大小

采气树:KQS最大工作压力/公称通径-工厂代号-设计次数

射孔完井的关键是固井质量必须得 到保证,产层评价的测井技术必须过 关,射孔深度必须可靠。

尾管完井方法从产层部

位的套管结构及孔眼打开的 方法来讲,与射孔完井方法 完全相同。不同之处是管子 顶部只延伸到生产套管内一 部分。

尾管完井特别适用于探 井,因为探井对油气层有无 工业价值情况不明,下套管 有时会造构

表层套管是下入井内的 第一层套管,用来封隔地 表附近不稳定的地层或水 层,安装井口防喷器和支 撑技术套管的重量。一般 下深几十至几百米。

引导钻头入井开钻和作 为泥浆的出口。导管是在 开钻前由人工挖成的深2米 左 右 的 圆 井 中 下 入 壁 厚 35mm的钢管,外面灌上水泥 制成。

KQ—抗硫化氢 KY—不抗硫化氢

采油树:KYS最大工作压力/公称通径-工厂代号-设计次数

常用采气树规格统计表

测压阀门: 不停产进行下压 力计测压、取样, 接油压表测油压。

负压试油采油工艺技术

负压试油采油工艺技术1. 前言随着石油产量的不断提高,传统的采油方法已显得越来越落后于时代。

新的采油技术例如水驱和气驱已经被广泛使用,而负压试油采油工艺技术则是近年来在石油行业中备受关注的一种新技术。

负压试油技术可以说是一种相对成熟的技术,其对于石油的开采也具有很大的潜力。

在实际使用过程中,负压试油工艺技术减少了采油系统中的压力,从而促进了石油的流动,从而达到提高石油采收率的目的。

本文将就负压试油采油工艺技术的相关知识进行详细的介绍。

2. 负压试油技术的基本原理负压试油技术是指在油藏中建立一定数量的负压,负压下的石油可以更容易地流动,使石油采收率得到提高。

这种技术的主要原理是将采油系统建立在一种低于大气压的负压环境中,从而使得石油在地下更加流畅。

负压测试油技术可以降低地下含油层的压力,从而减缓地下油的渗流速度,促进石油的流动,提高采收率。

负压试油的实现主要归功于机械泵、建井樽和泄压系统。

通过建井樽和泄压系统,可以发现有多少石油可以通过力学手段获取。

同时,在正常的油气开采过程中,部分原油固结在岩石中,难以通过油变的方式进行采集。

因此,负压试油技术对于这种原油的采集也具有很好的效果。

负压试油技术是一种高效、安全的采油技术,其与传统的采油技术相比有以下优点:3.1 显著提高采油效率负压试油技术可以显著地提高石油采收率,同时降低采出水的产量。

在采油过程中通过泵进行负压抽采,使得石油难以固结,随着地温和地压的变化而受到影响的范围也变得更加广泛。

同时,在压力下,石油流动性会得到改善,使其更加流畅,从而更容易被抽出。

3.2 降低采油成本相对于传统的采油技术,负压试油技术降低了采油的成本。

在采集困难的石油时,负压试油技术可以让石油更容易地被采集。

同时,这种技术减少了采油系统中的能量消耗,降低了油井的运行成本。

3.3 降低对环境的影响负压试油技术降低了采油对环境的影响。

相对于传统的采油技术,负压试油技术减少了采油系统中的能源消耗,减少了使用化学品的必要性,对环境的污染也相应被降低了。

负压开采与泡沫排水复合采气工艺在致密砂岩气藏的应用

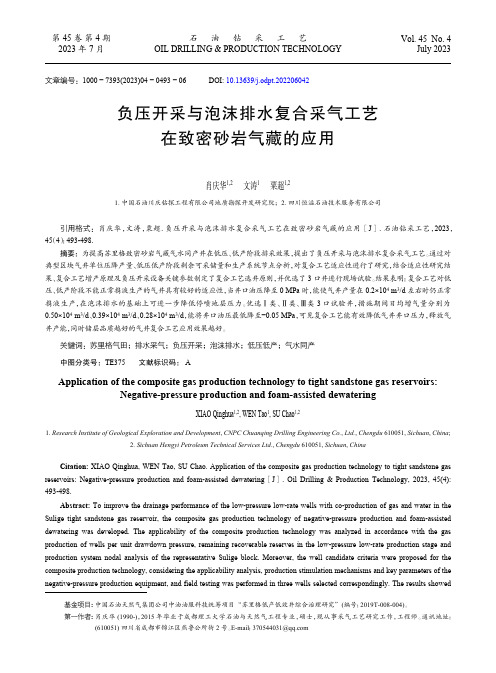

文章编号:1000 − 7393(2023)04 − 0493 − 06 DOI: 10.13639/j.odpt.202206042负压开采与泡沫排水复合采气工艺在致密砂岩气藏的应用肖庆华1,2 文涛1 粟超1,21. 中国石油川庆钻探工程有限公司地质勘探开发研究院;2. 四川恒溢石油技术服务有限公司引用格式:肖庆华,文涛,粟超. 负压开采与泡沫排水复合采气工艺在致密砂岩气藏的应用[J ]. 石油钻采工艺,2023,45(4):493-498.摘要:为提高苏里格致密砂岩气藏气水同产井在低压、低产阶段排采效果,提出了负压开采与泡沫排水复合采气工艺。

通过对典型区块气井单位压降产量、低压低产阶段剩余可采储量和生产系统节点分析,对复合工艺适应性进行了研究,结合适应性研究结果、复合工艺增产原理及负压开采设备关键参数制定了复合工艺选井原则,并优选了3口井进行现场试验。

结果表明:复合工艺对低压、低产阶段不能正常携液生产的气井具有较好的适应性,当井口油压降至0 MPa 时,能使气井产量在0.2×104 m 3/d 左右时仍正常携液生产,在泡沫排水的基础上可进一步降低停喷地层压力。

优选Ⅰ类、Ⅱ类、Ⅲ类3口试验井,措施期间日均增气量分别为0.50×104 m 3/d 、0.39×104 m 3/d 、0.28×104 m 3/d ,能将井口油压最低降至−0.05 MPa ,可见复合工艺能有效降低气井井口压力,释放气井产能,同时储层品质越好的气井复合工艺应用效果越好。

关键词:苏里格气田;排水采气;负压开采;泡沫排水;低压低产;气水同产中图分类号:TE375 文献标识码: AApplication of the composite gas production technology to tight sandstone gas reservoirs:Negative-pressure production and foam-assisted dewateringXIAO Qinghua 1,2, WEN Tao 1, SU Chao 1,21. Research Institute of Geological Exploration and Development , CNPC Chuanqing Drilling Engineering Co., Ltd., Chengdu 610051, Sichuan , China ;2. Sichuan Hengyi Petroleum Technical Services Ltd., Chengdu 610051, Sichuan , ChinaCitation: XIAO Qinghua, WEN Tao, SU Chao. Application of the composite gas production technology to tight sandstone gas reservoirs: Negative-pressure production and foam-assisted dewatering [J ]. Oil Drilling & Production Technology, 2023, 45(4):493-498.Abstract: To improve the drainage performance of the low-pressure low-rate wells with co-production of gas and water in the Sulige tight sandstone gas reservoir, the composite gas production technology of negative-pressure production and foam-assisted dewatering was developed. The applicability of the composite production technology was analyzed in accordance with the gas production of wells per unit drawdown pressure, remaining recoverable reserves in the low-pressure low-rate production stage and production system nodal analysis of the representative Sulige block. Moreover, the well candidate criteria were proposed for the composite production technology, considering the applicability analysis, production stimulation mechanisms and key parameters of the negative-pressure production equipment, and field testing was performed in three wells selected correspondingly. The results showed基金项目: 中国石油天然气集团公司中油油服科技统筹项目“苏里格低产低效井综合治理研究”(编号:2019T-008-004)。

油气田开发现状与技术发展方向

油气田开发现状与技术发展方向油气田开发一直是石油行业的重要环节,油气田的开发现状和技术发展方向对于石油行业的发展具有重要的意义。

本文将就油气田开发现状和技术发展方向进行探讨。

一、油气田开发现状1. 油气资源丰富我国是石油资源丰富的国家,拥有丰富的油气资源储量。

随着对油气资源需求的增长,我国对油气资源的开发利用越来越重视。

2. 油气田开发增加随着石油需求的增长,我国油气田的开发规模不断扩大。

石油企业对于现有油气田的开发力度不断加大,同时也在积极寻找新的油气资源。

3. 技术水平不断提升我国油气田开发的技术水平不断提升,采油、天然气开采等技术手段得到了很大的发展和创新。

4. 环境保护意识增强在油气田开发过程中,越来越重视环境保护工作,采取了各种措施来减少对环境的影响,促进可持续发展。

二、油气田开发技术发展方向1. 高效采油技术随着油气资源的逐渐枯竭,对于现有油气田的开采效率要求也越来越高,需要不断创新和发展高效采油技术,提高原油的采收率。

2. 渗采技术的研究渗采技术是提高油气田采收率的重要手段,需要不断研发出更加高效的渗采技术,提高油藏的有效地驱动和采收率。

3. 气田开发技术随着我国天然气需求的不断增长,气田的开发也变得越来越重要。

需要对气田的开发技术进行不断的改进和创新,提高采气效率。

4. 超深水油气田开发技术超深水油气田的开发技术是一个新的研究热点,需要研发适应超深水环境的开发技术,保证油气资源的安全高效开发。

5. 环保技术环境保护对于油气田开发至关重要,需要不断研发出环保技术,减少对环境的污染,促进可持续发展。

油气田开发现状和技术发展方向对于石油行业的发展具有重要的意义。

我们需要不断创新和发展油气田开发技术,提高油气资源的开采效率和采收率,并在保护环境的前提下促进石油行业的可持续发展。

希望通过我们的努力,可以为我国石油行业的发展做出更大的贡献。

天然气增压开采工艺技术在气田开发后期的应用

天然气增压开采工艺技术在气 田开发后期 的应用

李 向阳

摘要:伴随 着我 国经济的快速发展 ,能源的消耗也在不 断地增 加。环境 的恶化 和能源的使 用紧张促使 人们在 开发和 利用新型 能源的 时候 更加 注重环保 ,天 然 气的合理 开发和利 用成 为世界 各地 的研 究重点 。 本 文首先 分析 了天然 气增压开采技 术在 气田开发后期 的应 用现 状 ,同时阐述 了增 压开采技 术在 气田开发 后期应 用方案 的分析 ,最后 对全文进行 了总结 。

二 、增压 开 采 技术 在气 田开发 文主要是针对天然气开采技术 的现状

的 分 析

进行 了分析 和探讨 ,总结 了天然气增压开采技术 的应用

(一 )合 理 选择 气 田 的 位 置

分析 ,达到进一步提升我 国天然气增压开采技术 在天然

在 天然气 田后期开发和应用 中气井或者是气 田的开 气 田后期 开发 中的应用 。天然气气 田在开采 的过 程 中,

[2]王旭,李文 正,赵 若彤,何春 连.天 然气增压 开采 工

采 量 和 开 采 时 间 。

艺技术在 气田开发后 期的应用[J].石化技术,2016(6):49.

后期工艺 中还是会存 在着一些问题 ,所 以,还需要在实 有DPC系列 的、Jc系列 ,这两个 系列 的压缩机设备 中的 际的运用 中不 断地摸 索改进 。天然气增压开采最 主要 的 发动机全都是燃气 发动机 ,均为撬装式 ,可 以有效地控

问题有两点 ,具体如下 :

制气 田后期 的增压生产 。

的过程 中为气 田增压 。4.气 田或气 井的位置选择 需要考

[1]张小 亮.天然 气增压 开采工 艺技术在 气 田开发 后

负压采气技术在气田低压气井中的应用

负压采气技术在气田低压气井中的应用摘要:本文重点分析负压采气技术,并以吐哈盆地丘东气田为研究对象,该气田历经多年衰竭式开发,地层压力由原始地层压力29.0MPa下降至目前的5.7MPa,近半数气井井口压力已下降至低于集输系统压力而导致无法连续进站,严重影响气田正常生产。在对丘东气田地面集输流程、井口压力现状、气井生产潜力及储层渗透性分析的基础上,探索负压采气工艺技术在丘东气田实施的可行性及工艺技术参数,通过对比不同类型压缩机性能参数及设备优缺点,从满足现场需求、性能稳定、成本低和后期维护方便等方面优选出燃气驱动螺杆压缩机,安装至单井或集气站,通过抽汲将来气压力降至负压,同时提升外输压力以实现连续稳定输气。丘东气田现场实施36口气井,平均单井井口压力下降0.37MPa,平均单井日产气量增幅达177%,且压缩机运行时率达97.5%,延长了气井生产寿命,提高了气藏采收率,展示出低压气井实施负压采气工艺技术良好的应用前景,为低孔隙、低渗透、低产水气藏的效益开发提供了新的工艺技术思路。关键词:丘东气田;低孔隙度;低渗透率;低压气井;抽吸;负压采气吐哈盆地丘东气田属于低孔隙度、低渗透率气田,动态资料显示油气田历经多年开发地层压力由原始地层压力29.0MPa下降至目前的5.7MPa,近半数气井井口压力已低于集输系统压力导致无法进站而影响产气量,同时常规采气工艺技术也无法实现低压气井的连续生产。为提高气井产量,增加经济效益,提出了应用负压采气工艺技术的思路,开展了工艺可行性的研究。1工艺原理负压采气的原理是通过其活塞式压缩机的抽排能力,提高采气产能,使其超过气井自产能力,从而降低井口压力,提高生产压差和流速,达到携液流速,排出井筒内的液体;该设备采用的是湿气输送的方案,即将气液在分离器前进行分离,对气体压缩后,气液又在压缩机出口处汇总,共同排入集输管网。负压采气设备,通过降低井口压力来提高天然气从井底到井口的流速,从而提高产量,同时还将天然气压力达到进入集输管道所必须的压力。负压采气设备,通过降低井口压力,使气井能达到携带液体的临界流速,从而减少井筒积液,使储层的气流向井筒,增加产量。负压采气设备,降低井口压力,使得生产井可以在较低的压力下,保持较高的产量,从而可以提高最终采收率。2气田地面集输系统现状丘东气田地面集输系统流程为:从气井出来的天然气由高、中、低压三个管汇系统分别进不同的气液两相分离器,将天然气中溶解的液相分离干净。低压分离器分离出的天然气计量后通过缓冲稳压罐进入压缩机增压和计量装置,输入集气干线,进入天然气处理二厂处理;中、高压分离出的天然气经计量后直接进入天然气处理一厂处理。现有地面管输系统是由井口来气通过单井管线进入集输站,根据井口压力高低确定进入不同的集输管网,后经两相分离外输,气进天然气处理厂,液进联合站。对现有地面管输系统分析可以看出,在保持原集气管网的前提下,只需要在集输站内流程相互切换,即可实现低压井产出天然气进入低压外输管网(最小管输压力0.65MPa),高压井产出天然气继续保持高压外输(最小管输压力3MPa)。低压气井采用的工艺流程可概括为“井口低压”—“低压井间串接”—“干管低压集气”—“低压气液分离集气”—“压缩机二级增压”—“湿气输送”—“集中净化”3气田负压开采必要性分析丘东气田主力气藏基质孔隙度为3.7%~13.0%,有效渗透率介于1.1~12.0mD,平均有效渗透率普遍小于5.8mD,开发表现出单井产能低、稳产时间短,很快进入低压低产阶段,且较长时间处于低压低产阶段生产的特征。丘东气田主产区块采出程度和近四年采气速度调查发现,目前各区块采出程度均较低,采气速度呈逐年下降趋势。历经十余年的衰竭式开发气田地层压力逐年下降,约占总井数97%以上的气井产出天然气进低压管输系统生产,其平均井口压力0.7MPa,接近低压管输压力,其中低压气井中有96口井井口压力已低于低压集输压力(0.65MPa)无法进站生产;同时中高压管输系统长期处于低限运行,处理一厂需要通过外调气来满足正常运行。在此情况下,采用调整生产制度,利用复压间开或者更换小油嘴等方式能解决部分低压气井进站生产问题,但有效期短,严重影响开井时率,同时造成系统压力波动,增加现场工作量。低压气井增压开采工艺是气藏开采后期延缓气藏产量递减、提高气藏采出程度的重要手段。丘东气田单井受站内增压设备(往复式活塞压缩机)能力制约,低压气井压缩机组最低吸气压力0.65MPa左右;而井口压力低于0.65MPa的96口低压气井平均天然气剩余储量约0.9×108m3。在对气藏渗透率评价中,参照国际气井开采通用标准(气藏的渗透性系数大于0.1m2·MPa·d,折合渗透率大于0.25mD,即为具有可以抽放性,若小于0.25mD则难以抽放)。目前丘东气田主产气层试井解释渗透率普遍大于0.25mD,满足可抽放性要求,且地面流程能满足负压开采要求,可见进一步降压开采具有可行性。因此,开展此类气井负压采气应用研究,最大限度的降低井口压力,对实现气井正常连续生产,提高采收率意义重大。4负压开采机组选择丘东气田负压开采机组的选择主要基于4个方面的考虑:①气体组分、纯洁度及流量变化要求机组运行稳定;②在分液能力相同的情况下压缩比大,且吸气压力低;③投资成本低,资金回报率高;④现场管理方便,可实现灵活搬迁。现有的主流压缩机从设备主机类型考虑可分为往复式、回转式两大类;从压缩级数考虑可分为单级压缩机和多级压缩机;从进、排气压力大小考虑可分为低压和负压吸气,以及低压、中压、高压排气等。相比于其他压缩机,螺杆压缩机具有以下优点:①采用气井自产气驱动(200~280m3/d),采用该类压缩机的负压开采机组整机尺寸小巧(3.5m×2.5m×3m),整体橇装式设计,可实现无基础安装或拖车式安装;②可满足30kW到600kW不同型号的排气压力需求;③对井口产出物性质要求低,避免出现产出液量变化引起的频繁关停的问题;④构造相对简单、零配件国产化,单台机整体费用(包括安装和维护)较其他机型下降30%~50%,设备年费用68.85万元/台次(包括现场维护、人工及安装和调试),按照现行气价0.9元/m3计算,若单井日增气量(0.2~1.6)×104m3,相应稳产期应大于12个月或大于2个月,即可收回成本,且采气时间越长,其经济效益越高。依据压缩机选择流程,结合现场实际及螺杆压缩机的特性,在相同工况条件下,针对井口压力小于系统压力和产液量较小的气井选用经济高效的螺杆压缩机。压缩机主要由四大部分组成:气液分离装置、燃气发动装置、压缩机冷却装置及仪表控制装置。其工作原理相对简单,井口排出气液进入气液分离装置,分离出的气体经压缩机增压冷却后进流程,液体则通过气液分离装置排液阀门排出,后与气分别经气液混输泵两入口混合后泵入不同压力的管输流程生产。压缩机出口端分别装有气液计量器,同时压缩机气体排出口装有旁通可回流,在气量下降情况下满足压缩机超低限运行。模拟介质为空气,2台不同功率螺杆压缩机在相同的进气压力(0.3MPa)条件下进行实验,调试过程中发现相同排气压力下其排气量与压缩机的额定排量成正比,而实际的排气量则与排出压力成反比。试验过程中最大排气压力达到2.2MPa,最大排量2.3×104m3/d,可以满足现场要求。依据其工作特性,在现场应用过程确保排气压力大于系统生产压力前提下以合适的排气压力生产,既达到降低井口压力、提升进站压力的目的,又避免压缩机长期高负荷运行对配件的损伤。5结论1)对于低孔隙、低渗透、低产水气井,单井剩余储量可观,地面流程相对完善,天然气因井口压力低于集输系统压力而无法连续进站时,在满足可抽放性要求前提下,可以采用负压采气工艺技术。2)对比常规压缩机,螺杆式压缩机可实现负压抽吸,现场应用效果显著,压缩机运行时率97.5%、投资回报率高,有一定的推广潜力。参考文献[1]付晓燕.苏南地区上古气井低产低效主控因素分析[J].天然气勘探与开发,2015,38(3):48-52.[2]张赟新,张锋,王晓磊,汪政明,李彦岭.盆5低压凝析气藏复产技术难点及对策[J].天然气勘探与开发,2015,38(1):53-56.[3]叶礼友,高树生,杨洪志,熊伟,胡志明,刘华勋,等.致密砂岩气藏产水机理与开发对策[J].天然气工业,2015,35(2):41-46.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(三)主要设备特点及适用场合

序号 压缩机类型

主要优点

主要缺点

适用场合

一体式 1 GasJack压

缩机组

•压缩端与动力端共用一根曲轴,结构紧凑; •进、排气压力范围较宽,排量调节简单; •燃气和润滑油消耗较少。

•型号过于单一 •主机结构复杂 •运行费用较高

适用于排量小、 管输压力高的 井

2

分体式往复 压缩机组

(三)增压采气工艺

气田进入开发后期,气井普遍低压,采出的天然气不能靠自身自然能量输送。 通过采用压缩机增压输送,可降低气井(气水井)井口流动压力,进一步提 高气藏采收率。

一、气田现状

(四)排水采气工艺

在气井中常有烃类凝析液或地层水流入井底。当气井产量高、井底气液 速度大而井中流体的数量相对较少时,水将完全被气流携带至地面,否 则,井筒中将出现积液。积液的存在将增大对气层的回压,并限制其生 产能力,有时甚至会将气层完全压死以致关井。排除井筒及井底附近地 层积液过多或产水, 并使气井恢复正常生产的措施,称为排水采气。

4

滑片式压缩 机组

• 结构简单,可靠性高,自吸能力强,排量大, 噪声小,维护工作量少。 • 滑片机组比螺杆机组容积效率更高,能耗更低。

•排压太低 •造价较高

适用于排量大、 管输压力低的 井

负压采气技术汇报

四、负压采气设备

(四)GasJack压缩机组主要特点

负压采气技术汇报

四、负压采气设备

(四)GasJack压缩机组主要特点

井底附近区积液,产层会受到“水侵”、“水锁”、“水敏性粘土矿物的 膨胀”等影响,使得气相渗透率受到极大损害。

一、气田现状

(二)含水气田开采存在问题

1、井深达到4500-5000米,现有的排水采气工艺技术无法适应这些井的生 产需要。 2、压力低,压力系数仅为0.5,井底流压在2.0-6.5MPa之间,井口油压一 般为1.2-2.5MPa,低于集输压力。 3、生产管柱管径一般为Ø73-62的复合油管,气量减小后带液困难。 4、渗透性差、气产量低、水产量少,渗透率在0.01-9.8×10-3/µm2之间, 单井产量在(0.5-2)×104/d。

要降低井口回压、提高输送能力,降低地层废弃压力 降低井筒内流体阻力、增大举升压差,提高排液能力

负压采气技术汇报

三、负压采气技术

管网压力 = 1.38MPa

储层压力 = 3.45MPa

正常生产井

压力差 2.07 MPa

三、负压采气技术

管网压力 = 1.38MPa

储层压力 = 2.07MPa

低压、地产井

常 规 排 水 采 气 工 艺 选 择

负压采气技术汇报

三、负压采气技术

(一)负压采气概念

在井口或井(阀)组增加一套装置,尽可能释放井底天然气,确保井底天然 气能够进入输气管网。一套橇装式可移动单井增压采气装置可有效延长气田开 发寿命,增加采气量和收益,因为,提高采收率需从以下两方面考虑:

提高最终 采收率

8

0.5—7.2

0.4—1.5

9:1

550

2

•多级压缩

3

螺杆式压缩机 组

-0.067 —0.34

单级0.14—2.4 两级1.72—3.45

0.2—1.6

20:1

1250— 3600

6

4

滑片式压缩机 组

-0.095 —0.4

0.55—1.03

1-13

7:1

580— 1550

8

负压采气技术汇报

四、负压采气设备

气井在不同油压下携液临界流量与流速关系

(m/s)

(104m³/d)

18

1.6

16 16.68

1.45 1.4

14

1.30

1.15

1.2

12

11.85

0.97

1

10 8 6 4

8.37 0.76

0.8

0.64 7.49

6.33

5.58

5.04

4.64

0.6 0.4

0.30

临界速度 临界流量

2

0.2

0 0.00

气田后期开发技术

负压采气装置

2016年11月

项目提纲

一、气田现状 二、排水采气技术应用 三、负压采气技术 四、负压采气设备 五、成本投入及选井

一、气田现状

(一)概况

我国已开发的气田,大多数属于低孔低渗的弱弹性水驱气田。气井经过多 年的开采,多数气井已经进入低压低产期。

天然气气田开发到中后期随着采气作业的进行,气田井口压力会迅速下降, 同时气井产生的积液,回压增大、 井口气压在气田中后期将长期将保持 在一个较低压力小幅浮动,井口压力偏低,井底天然气不能够进入输气管 网。当井口压力低于管网压力,气井被迫关闭闲置或封堵废弃,大量可采 储量得不到利用。

曳力F与重力G相等时,求得气井携液临界速度:

ucr

4gd(l g )0.5

3Cd g

0.25

3.1

g(

l

g

2

g

)

Fb

气井携液临界流量为:

F浮

qcr

2.5

104

A

p ucr Z T

Fg

常见的优选管柱排水采气、气举排水采气等工艺均根据该理论依据进行计算。

气体对液滴的曳力F为:

F

4

d 2Cd

ucr

2

g

液滴沉降重力G(自重与浮力差):

G

6

d

3(l

g )g

Fb F浮

Fg

根据斯托克液滴模型,液滴在气流中所受合力为0时,与气流将保持速度稳定

负压采气技术汇报

三、负压采气技术

(三)负压采气概念——排液机理

若要气体要将液体带出井口,必需满足一定的流动速度。在油管管径、气 井井底油压一定的情况下,临界流量也可求得:

一是,用于自喷井后期,延长其自喷周期; 二是,低压低产井,维持其生产; 三是,边缘区块增压输送,采出气增压输送。

负压采气技术汇报

四、负压采气设备

(一)主要设备类型

以设备主机类型分类可分为往复式、回转式两大类;以压缩级数分类可分为单

级压缩机和多级压缩机;以进、排气压力分类可分为低压和负压吸气,以及低压、

排液周期长、能 耗利用率低

机抽排水

连续气举

一次性投资高、 易损坏套管、安 全风险大、

对地层能量要求 较高,低压井效 果不明显

连续油管

二、排水采气技术应用

(二)低压气井采气工程现状

气藏压力递减,生产压差降低,单井产量下降。 油压低,无法进管网,必须增压输送。 井筒压力降低、气量下降,气体携液能力降低,井筒积液严重。 对低压低产井压裂酸化,极易发生水敏及水锁现象。

中压、高压排气等。

单级压缩 低压吸气 中压排气

往复式

一体式GasJack压缩机组

回转式

螺杆式压缩机组

单级或两级 压缩

负压吸气 中压排气

多级压缩 低压吸气 高压排气

分体式往复压缩机组

滑片式压缩机组

单级压缩 负压吸气 低压排气

负压采气技术汇报

四、负压采气设备

可以得出模型井后期井口压

力1.2MPa时,产量约

2000m3/d,当实施负压采气工艺

后,井口压力降至0.2MPa左右,

日增气可达6000-8000m3/d左

右。

负压采气技术汇报

三、负压采气技术

(五)国外负压采气技术应用情况

上世纪70年代,国外开始采用大型活塞压缩机 对气井进行集中抽吸增 压。90年代以后,北美GE公司 和Ariel公司 等压缩机生产厂开始设计小型整体 成撬单井增压工艺。最低吸气压力为0.1MPa,最低功率为45KW。

流出曲线绘制——在一定的地层压力下,根据井口流动压力与产气量之间 的关系,可直接绘制该井的流出动态曲线。

回压方程为:

qsc

C

(p

2 R

pw2f )n

二项式产能方程为:

= 2

pR

p w2 fΒιβλιοθήκη Aqsc Bqsc负压采气技术汇报

三、负压采气技术

(三)负压采气概念——排液机理

气井中常有烃类凝析液和地层水流入井底,当气井产量降低后,会减小气 体流动速度,井筒将出现积液。要使积液能被气体携带出来,需要一定的气流 速度和一定的临界流量。

压力差 0.68-0.69MPa

三、负压采气技术

负压采气 机组

负压采气井

管网压力 = 0.07MPa

管网压力 = 1.38MPa

压力差 2.0 MPa

储层压力 = 2.07MPa

三、负压采气技术

(一)负压采气概念——排液机理

我们可以通过气井相关参数,计算出不同油压下井口气体携液的临界速度 与临界流量,如下图:

负压采气技术汇报

三、负压采气技术

(六)国内负压采气技术应用情况

国内自70年代末在采卤伴生气和浅层天然气开采中应用过负压采气技术。 90年代以后,天然气和石油伴生气的正规开采中对该技术进行研究和实验,主 要是在四川和长庆等气矿采用真空泵和压缩机串联 工作方式进行间歇抽吸式负 压采气工艺。自2005 年起,国内部分油田正式引进以GasJack为代表的整体撬 装小型压缩机 进行连续抽吸式负压开采,淘汰之前的真空泵+压缩机工艺。

排压高

•机组效率低 •流量调节范围小 •运行费用高