六标准差基本原则

六个标准差

完成6 目標的22個行動步驟 完成 Sigma 目標的 個行動步驟

步驟9: 步驟 : 流程時間的預估 步驟10: 步驟 :投入成本的預估 步驟11:確認不連續點(Disconnects) 步驟 :確認不連續點 步驟12: 步驟 :問題的解決 步驟13:改善計畫的推薦 步驟 :改善計畫的推薦(Recommendations) 步驟14: 步驟 :確認假設狀況 步驟15: 步驟 :效益的評估 步驟16:發展理想關係圖 “ 步驟 :發展理想關係圖(“Should Be” Map)

六個標準差

6σ

壹、前言

就是礙手礙腳』? 『ISO就是礙手礙腳』? 就是礙手礙腳 全面品質管理, 『全面品質管理, Total Quality Management, TQM』 。 , 』 推動『六個標準差, 推動『六個標準差,Six Sigma』的 』 理念做為競爭優勢的基石 。

貳、品質管理之演進

持續改善 ●誘因晉升 效果 ●定期績效 評核 ●持續性 專案進行

六個標準差結 構外聘顧問 委外導入) (委外導入)

(合作導入) 合作導入)

六個標準差結 構自行發展 自行導入) (自行導入)

陸、六個標準差的DMAIC流程 六個標準差的 流程

六標準差的管理流程, 六標準差的管理流程,也是五項策略要點 定義問題( ﹝一﹞、定義問題(Define)。 )。 專注衡量( ﹝二﹞、專注衡量(Measure)。 )。 問題點分析( ﹝三﹞、問題點分析(Analyze)。 )。 改進( ﹝四﹞、改進(Improve)。 )。 控制( ﹝五﹞、控制(Control)。 )。

6σ組織角色扮演

成 員 角 承諾決心 積極領導 (Commitment) (Leadership) 任 1.訂定目標 訂定目標 2.提供資源 提供資源 3.指導方向 指導方向 務 1.選定專案 選定專案 2.鑑別 鑑別COPQ 鑑別 3.監督進度 監督進度 4.確保績效 確保績效 全力主導 (Leading) 1.主導專案 主導專案 2.整合分工 整合分工 3.運用手法 運用手法 4.突破瓶頸 突破瓶頸 主動參與 (Involvement) 1.主動參與 主動參與 2.蒐集資料 蒐集資料 3.集體經驗 集體經驗 4.群策群力 群策群力 Executive ( 負責 負責P.O.) Champion ( 盟 主) Black Belt (黑 帶) Green Belt ( 綠 帶)

6个标准差

六标准差( 六标准差(SIX SIgma)

BSC含财务、顾客、内部流程及创新。 BSC含财务、顾客、内部流程及创新。 来衡量达成情况。 财务:制造成本,不良品质成本 顾客:客诉、准时交货OTD 顾客:客诉、准时交货OTD (ON tine delivery) 内部流程:制程能力CP、CPK— 内部流程:制程能力CP、CPK—量产指 标。PP、PPK— 标。PP、PPK—试作阶段。直通率 (RTY)Rolling throughout yield. RTY)

X-M 5)Z= 3§ USL-LSL 6)制程潜能CP= ±3§ USL-X 7)制程能力CPK=CP(1-Ca)= ELT 8)稳健设计CR= EST =1-K 3§ =CP

六标准差( 六标准差(SIX SIgma)

二、6 二、6§策略:

因果关系

公司各 部门之 间

KPI

1、新品开发 2、费用降低

6§专案 6§专案

KPI确认

1、Time完成时间

2、Target目标 3、Members成员 4、Snpport资源

Balanced Scorecard Index

KPI:Keg Process

Measure

流程图: KPIV: Variable(关 不良原因 KPIV:KEY Prouss INPUT Variable(关 键流程输入变数)。 KPOV: KPOV:关键流程输出变数。建立量测能力。

Analyse IMPROVE Controll

FMEA分析:对历史发生不良分析作总结并使后 FMEA分析:对历史发生不良分析作总结并使后 续不再重复发生。 KPIV最佳管制 KPIV最佳管制 已改善确认

准確度Ca

精確度Cp

精密度CPk

六标准差的管理定义

六标准差的管理定义1. 引言在管理学领域中,六标准差(Six Sigma)是一种质量管理方法,旨在通过降低流程的变异性来提高产品和服务的质量,并最大程度地减少缺陷和不完美性。

六标准差方法源自于通用的统计学方法,它的目标是使每个过程的输出变异性控制在一个可接受的范围内,从而确保产品或服务能够满足或超越客户的期望。

2. 六标准差的概述六标准差方法是由Motorola公司在20世纪80年代首次引入并推广的。

它基于统计学原理,使用数据和事实为决策提供支持,以实现质量的改善。

六标准差方法重点关注过程中的错误、缺陷和失败,而不仅仅是产品的不良特性。

通过将问题转变为可测量的数据,六标准差方法提供了一个结构化的方法来分析和解决问题。

3. 六标准差的核心原则六标准差方法基于一些核心原则,如下所示:3.1 客户导向六标准差方法始终以客户需求为中心。

它强调将声音传递到组织内各个层次,确保产品和服务以客户为中心。

3.2 数据驱动六标准差方法依赖于客观数据和事实,而不是基于主观推测。

只有通过数据的分析和测量,才能进行准确的问题识别和改进决策。

3.3 流程导向六标准差方法关注整个流程,而不仅仅关注局部的问题。

它要求组织借助流程分析和改进方法,从而对业务流程进行优化和标准化。

3.4 团队合作六标准差方法强调团队合作和跨职能合作,以实现共同的目标。

只有通过集思广益和协作,才能找到最佳的解决方案。

3.5 持续改进六标准差方法是一个不断改进的过程。

它鼓励组织持续地学习和改进,以适应不断变化的市场环境和客户需求。

4. 六标准差的工具和方法六标准差方法拥有一系列的工具和方法,用于识别、分析和解决问题。

其中一些常用的工具包括:4.1 DMC方法DMC方法是六标准差中最常用的方法之一,它由以下五个步骤组成:•Define(定义):明确问题的范围和目标,确保与客户需求一致。

•Measure(测量):收集数据并分析当前流程的性能和变异性。

•Analyze(分析):确定现有问题的根本原因,寻找潜在的改进机会。

六标准差基本原则概述

六标准差基本原则概述引言在统计学和质量管理中,六标准差(SSD)是一种衡量过程性能和稳定性的方法,它可以帮助识别和减少变异性,从而提高产品和服务的质量。

本文将概述六标准差的基本原则,包括其定义、应用场景和关键步骤。

1. 什么是六标准差?六标准差是指六倍的标准差,标准差是一种测量数据集内部变异性的指标。

它表示数据点相对于数据集平均值的平均偏离程度。

通过计算标准差的六倍,可以得到一个较大的范围,用于衡量过程的稳定性和一致性。

2. 六标准差的应用场景六标准差方法适用于任何可能引起变异性的过程,其中包括生产制造、服务业、物流运输等。

以下是一些常见的应用场景:a) 生产制造在生产制造过程中,通过应用六标准差方法可以帮助识别并减少生产过程中的变异性。

这有助于提高产品的一致性和质量,减少废品和缺陷品的产生。

b) 服务业在服务业中,如客户服务、餐饮业等,客户对服务质量的一致性和稳定性要求较高。

通过六标准差方法,可以分析服务过程中的变异性,找到引起问题的根本原因,从而改进服务质量。

c) 物流运输物流运输过程中的变异性可能会导致延迟和损失,影响客户满意度和供应链的效率。

六标准差方法可以帮助识别并消除物流运输过程中的变异性,以确保按时交付和保持货物的完整性。

3. 六标准差的关键步骤应用六标准差方法需要经过以下关键步骤:a) 数据收集首先,需要收集相关的数据,这些数据可以是过程的输入、输出、中间过程数据等。

数据收集应该具有一定的代表性,并覆盖过程的各个方面。

b) 数据分析收集到数据后,需要进行数据分析,以了解过程的变异性情况。

可以使用统计学方法,如计算平均值、标准差等指标,来描述和量化数据的变异性。

c) 确定六标准差范围通过计算标准差的六倍,可以确定六标准差的范围。

这个范围将用于衡量过程的稳定性和一致性。

超出这个范围的数据点可能表明存在问题或异常情况。

d) 识别并减少变异性一旦确定了六标准差范围,接下来的任务是识别并减少可能引起变异性的因素。

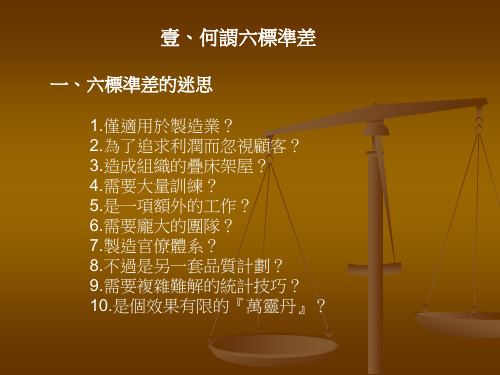

何谓六标准差

肆、設定企業計量指標

二、計量指標的指導原則 ▪ 領導者要參與 ▪具體呈現計量指標 ▪計量指標必須能快速回應 ▪計量指標必須簡單 ▪計量指標應該僅驅動重要的活動。 ▪限制計量指標的數目 ▪採取修正行動

伍、導入六標準差

一、導入六標準差該做的事

▪將焦點放在結果上 ▪以顧客為重 ▪做好規劃 ▪將推動六標準差的承諾傳達到整個公司 ▪展現企業領導者的承諾 ▪授權給重要人員 ▪提供實地指導給黑帶人員 ▪選擇主動積極能協助過濾與檢選六標準差的導入伙伴 ▪在計畫開始要保持耐性 ▪務必宣傳與表揚初期勝利 ▪進行標竿管理 ▪建立專案底線與目標 ▪獲得財務管理者的事先認可

六標準差的核心

D

M

A

I

C

六標準差的核心

Define(界定): •點出問題中的重要問題。 •選定專案對抗上述一個或多個的問題, 並界定專案的參數。 •決定要衡量、分析、改進與控制的關鍵 少數因子。

D M

A

I

C

六標準差的核心

Measure(衡量) 找出該產品或流程的關鍵品質特性(或顧 客期望),假定該特質稱之為Y。 界定Y的績效標準。 啟動Y的衡量系統。 建立產出Y的製程能力。

二、六標準差的定義

六標準差(Six sigma)其實是一種統計概念, 也就是以不良率來衡量某個流程的良窳。所謂達 到六標準差,是指在流程中,不良率只有百萬分 之3.4。 一般的組織運作水準大都在三標準差到四標準差的 水準之間(不良率見圖一)這意謂著流程產出了許 多不良,因此可能會產生損失,表示還有很大的進 步空間。

背景1990年代中期奇異的董事長威爾許更早之前奇異公司採取的提升品質計畫一直都沒有真正落實大多數的員工心裡都知道公司並不是真心要投入這項活動的每項產品在出廠之前總是得花掉他們不少時間來修理與重做營運成本或是追求品質的成本內計算奇異的財務成績不斷攀升就不會有人去質疑奇異的品質是否背景威爾許曾經致力推動合力促進主要價值觀

6标准差

6标准差的特色

五、C(控制)

a) 防止“开倒车”、杜绝3分钟热度

b) 监督与控制的差别

c) 订出期限、分派工作、划分权责

d) 执行过程留下宝贵的记录

6标准差的特色

11. 听起来不错,也能理解,但如何实际用 在工作中? a) 了解客户的心声(何谓吐白序的执行步骤

6标准差的特色

6. 那6标准差又如何预防这种状况? 最高管理者务必有100%的决心与承诺 指派高阶层管理者执行捍卫者必须有充分的权 力——挑选人员(部属捍卫人,专业捍卫人) 部属捍卫人——负责领导,贯彻6标准差 专业捍卫人——督导黑带、扫除障碍、提供资 源、挑选专案 专业经理人——“大黑带”(初次导入时,一般 所聘请外来顾问)指导黑带,协且挑选专案及 人员,回报进度。 建议:高阶人员先达到共识

经济、可行的目标

行动

“无法用数字来表达的事情,就无法知道 你想作什么”

对6标准差的错误理解

标准差是工程统计术语,那一定是质量改 善吧! 质量改善是工具,不是目的

提升客户满意度+企业效益

质量改善那一定要花费很高成本,这与管 理哲学是背道而驰! 预防成本绝非增加成本,它是质量保证 高阶领导者有无远见

思考一下

评估完成进度的衡量标准

解决问题的策略方案

客户满意、企业效益提升、员工素 质能力提升

标准差

某个过程中,变异程度的度量值

50± 2cm→ 48~52合格 42~60不合乎要求

标准差

例:5、5、4、6、5 X=5

σ= Σ(Xi-X)2= n-1 (5-5)2+ (5-5)2+ (4-5)2+ (6-5)2+(5-5)2 = 4 1 2

六个标准差理论4页

六個標準差理論教育研究月刊16 3 教育名詞解釋132 期教育名詞解釋六個標準差台北市立師範學院國民教育所、教育行政與評鑑所教授吳清山台北市立師範學院國民教育所、教育行政與評鑑所教授林天祐六個標準差(Six Sigma),係指運用統計的技術,藉以精化產品和流程,近乎完美地達成顧客要求和期望。

標準差是統計學上衡量變異之單位,用來表示團體分數分散情形的變異量數,在中文唸「司格碼」。

近代治理學家將標準差用之於治理學上,當發現變異太大時,品質即受到影響,造成產品規格變異,尺寸不一的情形。

因此將變易縮到最小的狀態,即可達成完美境界。

六個標準差确实是6 個s,簡稱“6s”,在1980 年代末至1990 年代初由摩托羅拉(Motorola)第一開發的治理系統,使在生產過程中機器的失誤頻率降低,使劣質產品的數目減少。

摩托羅拉在此方面取得庞大的成功,吸引很多公司跟隨。

後來,德州儀器、IBM、Allied Signal、通用電氣等,開始自行開發自家的改善品質方案,推行六個標準差方案(Six Sigma Initiative),成功地縮減了數以百萬美元的本钱開支。

若是對一個正常散布的過程或產品進行測量,成品良率大約為%,用標準差的方式表示為在正負3 個標準差之內。

一個標準差,是指每100 萬次的操作中,會有70 萬次誤差機會次數(Defects per Million Opportunities: DPMO)的發生,即100 萬次的操作,只有30 萬次是合乎標準的。

在衡量一家公司生產活動的質量水平時,取得較高的標準差評分的公司就表示其生產操作水平較好,兩個標準差比一個標準差好,它代表每100 萬次操作有70 萬次做對,即生產良率達70%。

到了執行三個標準差,其生產良率則達99%,因此所有生產流程達到六個標準差,即每100 萬次操作中,生產良率高更達到%,亦即每100 萬次操作中,僅有次錯誤,已經近乎完美,這正是企業界所追求的目標。

6标准差(GE)

分析:需要運用腦力激盪、統計工具及其他方

法來找出造成這西施物的關鍵變數(X) 。 (當能明確找出哪些最可能造成流程變異的變數 後,此階段才算完成)

MAIC四個步驟

改善:確認關鍵變數,然後量化這些變數對CTQs 的影響找出關鍵變數最大容忍範圍,以確 定評量系統能夠評量出關鍵變數的變異性。 控制:利用統計學流程控制(statistical process control /SPC)或簡單的檢驗表等工具,來

何謂六個標準差

高品質的標準------失誤率要低於每百萬 分之三點五。 如果某項奇異的流程或產品達到了六個 標準差的水準,就表示他已達到了高品 質的水準。

參與『六個標準差』計劃之組成份子

非全職 是定義專案和領導計劃的資深 經理人

帶需全 人檢職 員驗指 和導 督員 導 黑

盟主

黑帶大師 綠 帶

GE奇異公司

高品質計劃-----六個標準差

本文摘自:複製奇異

傑克 威爾許 打造企業強權實戰全記錄

何謂六個標準差

六個標準差是一個運用統計學的計算方式,用 來表示某項產品接近其品質目標標準的程度。 如果六表示的是高品質,較小的數字自然就代 表了較差的品質。 一個標準差=該產品有百分之六十八是可接受的 三個標準差=百分之九十九點七 六個標準差=百分之九十九點九九九九九七 六個標準差表示,每一百萬個生產出的產品中 ,只有三點四個失誤。

確保經過修正後的流程可以依職讓關鍵

變數(X)維持在最大的容忍範圍內。

奇異為實行六個標準差所定的規則

1.成為一位品質專案團隊中的積極成員, 讓你的上司知道你非常重視品質。 2.探測、評量、改善與分析,讓你的產品 與流程都能達到六個標準差的標準。 3.為了確保的長期成功,你必須好好監督 高品質計劃的各個面向,一直到未來。 4.指定團隊成員擔任高品質行動中的特定 角色,然後大方地獎勵他們的參與。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020年5月23日星期六

六標準差基本原則

變異 標準差及 Sigma 等級 長期與短期 製程基準及可達到的程度 轉變與流動 六標準差量化 –DPU,DPMO,不良 隱形工廠與移動產出率

Mean (m) 平均數

Standard Deviation (s) 標準差

Lower Specification Limit (LSL)

擲骰子

擲骰子

擲骰子 擲骰子

隱形工廠

The Process

輸入

重工 15%

Step 1 IPY=.82

廢品 3%

輸入 輸入

重工 5%

Step 2 IPY=.86

廢品 9%

重工 5%

Step 3 IPY=.91

廢品 4%

確認隱形工廠是重要的!

FTY = .95

Final Inspection Yield = .95

IPYOLD -- in-process yield

很多企業只計算不良品

或有時他們可能計算重製品

什麼是IPY? 什麼是 RTY?

IPY可以用製程步驟成功次數除以嘗試次數計算 出來

RTY是所有的IPY’s連乘出來.

舉例: 擲一對骰子.

擲五次. 不良以(2 或 12)代表.

擲骰子

成功機率 (IPY)是34/36每個骰子.

規格下限 Upper Specification Limit (USL)

規格上限 Process Target (T)

製程目標 LSL

Sigma是衡量變異及品質

m

平均數(m)和反曲點 的距離是 標準差 (s).

USL

T

s

s

s

(3s) 製程

?

這是六標準差的製程嗎?

六標準差製程

LSL

m

USL

Ts s s ss s (6s) 製程

長期 Vs. 短期

即使是優異的製程隨時間推移

也有小變異

依慣例,長期變異是短期能力

預言

的1.5 s 修正

6 s 短期製程在長期製程 是4.Байду номын сангаас s

大多數製程資料是介於長短期之間

製程的基準線

製程基準線:

當所有輸入變數在不受限制 的情況下執行製程,平均、 長期製程不良等級

長期基準

製程可達之程度

標竿

真實情況

基準線

25%

20%

Percent Defects

15%

10%

可達程度

5%

0% Jan-00

Feb-00

Mar-00

Apr-00

May-00 Jun-00 Month

Jul-00

Aug-00 Sep-00

每單位缺失、產出、隱形工廠

你知道成功是什麼?

成功對你來說是什麼? 成就 成績 勝利 戰勝 不失敗 (?)

你如何知道你已經成功? 6s的方式是什麼?

Step 1: 知道從那裡開始. Step 2: 知道往那去. Step 3: 知道那裡落地生根.

?

你專案的成功是什麼?

專案量化是關鍵的

量化是不可或缺的;因為:

決定專案的優先順序 建立產品製程基準線 追蹤/報告製程改善

六標準差量化:

RTY (rolled throughput yield)移動產出率 DPU (defects per unit)每單位缺失 DPMO (defects per million opportunities)每百萬事件之不良 Sigma level (and z-score)標準差等級

每單位至少有一個不良( defect)

Defect不良數

每個單位上不一致之處

單一不良品上有三處不良 ,如右圖所示。

Classical Yield, % Defective, DPU

• 什麼是 “Yield”?

• % Defective? • Defects / Unit (dpu)

Classical Yield, % Defective, DPU

製程可達之程度:

當所有輸入變數在可控制 範圍內執行製程的最佳、 短期製程不良等級

可達程度

標竿的製程

製程標竿:

與最佳可能製程比較的製程 不良等級

工廠 C

工廠 B (標竿)

工廠 A

基準線、可達程度、標竿

Internal Die Casting Scrap January 2000 thru September 2000

• 什麼是 “Yield”?

• % Defective? • Defects / Unit (dpu)

Classical Yield, % Defective, DPU

• 什麼是 “Yield”?

• % Defective?

• Defects / Unit (dpu)

?

良率如何計算?

Classical Yield Calculation良率計算

DPU vs. DPMO

以下是在單一產品十個相同區域中 不符合標準的部分。每個單位的區 域代表不良的機會點.

FTY -- final test yield or first time yield.最終產出或首次產出

FTY 是達到最終測試之不良品數的函數亦是偵測這些不良品的 有效性

FTY值高可能代表製程沒有控制好或無效、無效率的測試.

FTY 不是 6s 量化指標.

?

你的專案重視 FTY?什麼是主要的專案量化指標?

對六標準差來說資料及衡量是信仰.

不良數 Vs. 不良品

不良數與不良品的區別?

Defect不良數

不符合要求。產品可能會有一個不良之處。

Defective不良品

整個產品被拒絕,不論此產品中有幾個不良。

不良數Vs. 不良品

我們來檢查束帆索的瑕疵

有幾個不良數?

有幾個不良品?

不良 Vs. 不良品

Defective不良品

6s 方式的製程量化

IPY6s -- Six Sigma in-process yield.

六標準差計算不良非不良品. 重工即不良!

RTY -- rolled throughput yield.

RTY移動產出率是任何單位無不良的機率. RTY 是所有子流程產出的產品.

記住:注重不良!

常見的流程量化

不良及隱形工廠

使用 FTY 會忽略隱形工廠. 最終檢測績效是檢測的函數-非真正不良的資料. 每個不良在流程中必須被查出、修理、更換. 每個不良浪費時間、金錢、資源、設備及空間. FTY在檢測中計算不良品. RTY透過製程計算不良數.

?

你的隱形工廠在那裡?

不良的機會

什麼是機會?

任何產品可能的改變形式、組合或功能. 產品機會 – 零件、特性、物料. 製程機會 – 機器、流程、工具.