水泥厂原料立磨计算

矿渣立磨的煤耗计算公式

矿渣立磨的煤耗计算公式矿渣立磨的煤耗计算公式如下:煤耗 = 煤粉产量 / 煤粉热值。

其中,煤粉产量指的是在矿渣立磨生产过程中消耗的煤粉的数量,通常以吨为单位;煤粉热值指的是煤粉所含热能的大小,通常以千卡/千克为单位。

通过这个公式,我们可以计算出矿渣立磨在生产过程中消耗的煤炭数量。

在实际应用中,煤耗的计算还需要考虑到一些其他因素,例如煤粉的粒度、煤粉的含灰量、煤粉的燃烧效率等。

这些因素都会影响煤耗的计算结果,因此在进行煤耗计算时,需要对这些因素进行综合考虑,以确保计算结果的准确性。

除了煤耗的计算公式之外,矿渣立磨的能耗还可以通过其他途径进行评估。

例如,可以通过对设备的实际运行情况进行监测和分析,得出设备的平均能耗值;还可以通过对设备的技术参数进行分析,得出设备的理论能耗值。

通过这些途径,可以全面地评估设备的能耗性能,为设备的优化和改进提供参考依据。

在实际生产中,降低煤耗是水泥企业追求的目标之一。

因此,矿渣立磨的能耗问题一直备受关注。

通过对煤耗的计算和评估,可以发现设备运行中存在的问题和不足,进而采取相应的措施进行改进。

例如,可以通过优化设备的运行参数,提高设备的生产效率,从而降低煤耗;还可以通过改进设备的结构和工艺,降低设备的能耗水平,提高设备的能耗性能。

总之,矿渣立磨的煤耗计算是评估设备能耗性能和生产成本的重要手段。

通过对煤耗的计算和评估,可以全面地了解设备的能耗状况,发现设备运行中存在的问题和不足,进而采取相应的措施进行改进。

相信随着技术的不断进步和水泥行业的发展,矿渣立磨的能耗问题将会得到进一步的改善,为行业的可持续发展做出贡献。

立磨系统通风量计算

立磨系统通风量计算

张志宇;袁凤宇;袁文献

【期刊名称】《中国水泥》

【年(卷),期】2010(000)009

【摘要】@@ 立磨制备粉状物料集细碎、烘干、粉磨、选粉为一身,简化了工艺流程,系统占地面积小、土建费用低;它采用料床粉磨原理,作用在物料上的力能被物料充分吸收,完全消除了球磨机内研磨体之间以及研磨体与衬板相互之间的随机碰撞所产生的无用功消耗,使得单位产品能量消耗低;它还具有噪音小,扬尘少,操作环境清洁,被广泛用于水泥生料粉磨、煤粉制备、粉磨矿渣、脱硫石粉和非金属矿粉的磨制.

【总页数】3页(P62-64)

【作者】张志宇;袁凤宇;袁文献

【作者单位】合肥水泥研究设计院中亚装备公司,安徽,合肥,230051;合肥水泥研究设计院中亚装备公司,安徽,合肥,230051;合肥水泥研究设计院中亚装备公司,安徽,合肥,230051

【正文语种】中文

【相关文献】

1.城市电力电缆隧道机械通风系统通风量计算方法 [J], 梁雷欣;杨鹏

2.HRM2200原料立磨系统改成矿渣立磨微粉生产线的实践 [J], 张新江;迟源;李金荣;张伟丽;熊会军

3.CKP立磨+球磨水泥联合粉磨系统提产降耗的实践 [J], 张秀全;高祥光;卜江江

4.立磨助磨剂在水泥立磨系统中的应用 [J], 彭立刚;李树银;庞鲁东;唐樱燕

5.HRM2200原料立磨系统改成矿渣立磨微粉生产线的实践研究 [J], 孔小松;因版权原因,仅展示原文概要,查看原文内容请购买。

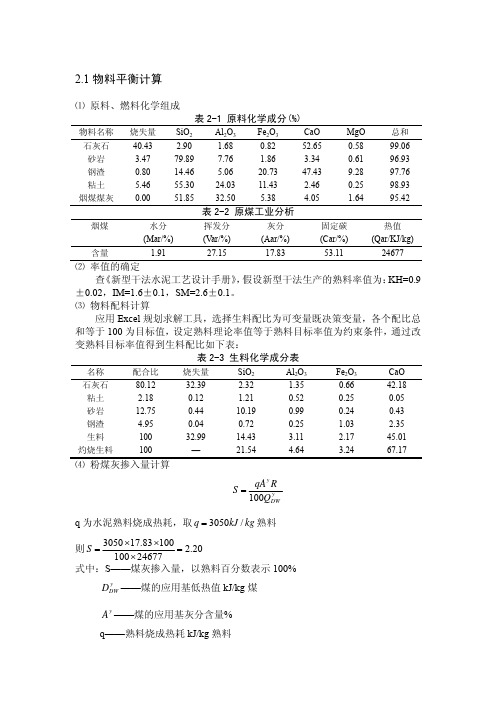

生料磨物料平衡计算

2.2 热量平衡计算

2.2.1 原始资料

表 2-6 热平衡的原始资料

名称 入磨物料水分(%) 出料物料水分(%)

入磨物料温度(℃) 出磨物料温度(℃) 入磨热气体温度(℃) 出磨热气体温度(℃)

—

SiO2 2.32 1.21 10.19 0.72 14.43 21.54

Al2O3 1.35 0.52 0.99 0.25 3.11 4.64

Fe2O3 0.66 0.25 0.24 1.03 2.17 3.24

CaO 42.18 0.05 0.43 2.35 45.01 67.17

S = qA y R 100QDyW

L——入磨热风量 Nm3 / h

C——入磨热风平均比热 kJ / Nm3 ⋅ ℃,在 0℃—450℃时为 1.435kg/ Nm 3 T1——入磨热风温度 240℃ ② 粉磨机工作时发热 Q2 = 3559ωηη1κf = 3559 × 4200 × 0.9 × 0.9 × 0.7 × 0.7 = 5932781.82kJ / h

q 为水泥熟料烧成热耗,取 q = 3050kJ / kg 熟料

则 S = 3050×17.83×100 = 2.20 100× 24677

式中:S——煤灰掺入量,以熟料百分数表示 100%

DDyW ——煤的应用基低热值 kJ/kg 煤

Ay ——煤的应用基灰分含量% q——熟料烧成热耗 kJ/kg 熟料

K钢渣 = 1.505× 4.95% = 0.0745t / t熟料

根据干料中饱含水分,湿物料的消耗定额为:

水泥磨填充率计算公式

水泥磨填充率计算公式1.磨机产量的经验计算公式Q=G·TQ:台时产量G:磨机的装载量T:经验系数开路磨(生料取0.55-0.65 水泥0.35-0.45)闭路磨(生料取1.08-1.18 水泥0.58-0.68)辊压机(0.8-0.9)2.磨机研磨体装载量计算公式G=D2L(经验计算公式)Di:磨机的有效直径L:磨机的有效长度G:表示磨机装载量注:1T研磨体量要求配备约10~12KW的电机功率3.磨机填充率的计算=G/Lr=110-(H×121/D)R:磨机筒体的有效直径H:实测高度D:有效直径L:磨机的有效长度:填充率r:研磨体容重通常球取4.5 锻取4.7G:表示磨机装载量4.磨机填充率和装载量的确定磨机装载量高,对磨机的产量提升有利,但必须要考虑到磨机中空轴5.选粉机的循环负荷与选粉效率计算公式K=(A-C)/(B-A)E=(100-C/100-A)×(A-B)/C-B)T=QK F=T+QA:出磨细度B:回粉细度C:成品细度K:循环负荷E:选粉效率T:选粉机回料量t/h Q: 选粉机成品量t/hF:磨内物料量注:一般正常情况下回粉细度B是出磨细度A 的2.5~3.0倍6.平均球径计算方式D=D1G1+D2G2+…+DnGn/G1+G2+…+GnD:球的平均球径(mm)D1、D2…Dn:分别是几种球的直径(mm)G1、G2…Gn:分别是直径为D1、D2…Dn的钢球装载量(T)7.磨机配套袋收尘器的处理风量计算磨机的通风量等于磨内通风截面积乘以磨内风速Q=KGQ:处理风量(m3/h)G:磨机台时产量(t/h)K:经验系数(磨机通风取:500~600m3/t;O-Sepa选粉机细粉收集取:1200~1300 m3/t)。

水泥磨计算-重要

500 mm,长度 400 mm,长度 315 mm mm

508 mm

空气消耗 量

产生废气 量

678.2 m³/h 225.0 m³/h

斜槽内静 压为 4~6KPa( 一般按 5KPa考 虑)

OSEPA选 粉机

循环负荷 料风比 喂料量 选粉风量 生产能力 回料量

考虑

3706.785 4432.025 129.7375 129.7375 181.6324

0.707058

10

出磨斜 槽,提升 机, OSEPA选 粉机喂料 斜槽要求 能力

出磨空气 斜槽

空气斜槽 选择B 其输送量 为:

空气消耗 量

产生废气 量 出磨提升 机 输送能力 要求提升 高度

料斗运行 速度 每米带料 斗胶带重 需要功率 电机功率 OSEPA选 粉机喂料 斜槽 空气斜槽 选择B

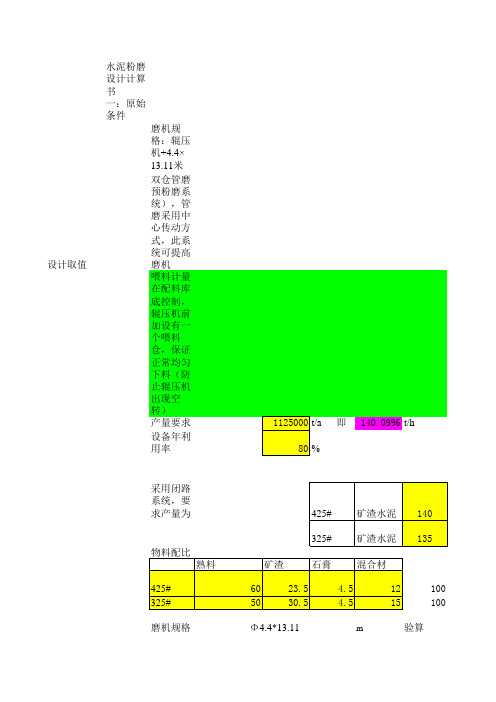

设计取值

水泥粉磨 设计计算 书 一:原始 条件

磨机规 格:辊压 机+4.4× 13.11米 双仓管磨 预粉磨系 统),管 磨采用中 心传动方 式,此系 统可提高 磨机 喂料计量 在配料库 底控制, 辊压机前 加设有一 个喂料 仓,保证 正常均匀 下料(防 止辊压机 出现空 转) 产量要求

设备年利 用率

〈一台〉 磨机产量

140 〈全部〉 磨机产量

〈实际〉 磨机产量

磨机的年 利用率 磨机通风 量 出磨气体 风量

〈见右表 35 〉

3244.444 kW 3879.227 kW 113.5556 t/h 113.5556 t/h 158.9778 t/h

0.807815 小数

57483.52 m3/h

63231.87 m3/h

收尘器至 水泥库提 升机斜槽 和斜槽收 尘器

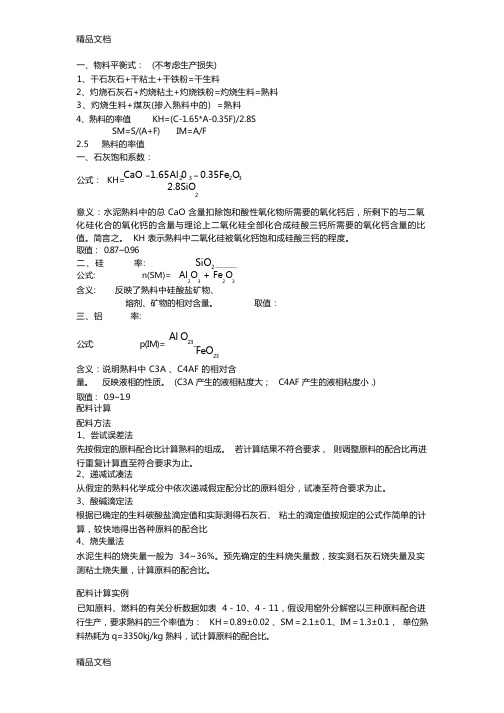

(整理)水泥厂配料计算

一、物料平衡式: (不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的) =熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8SSM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数:CaO 1.65Al 0 0.35Fe O公式: KH= 2 3 2 32.8SiO2意义:水泥熟料中的总 CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧 化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比 值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值: 0.87~0.96二、硅 率: SiO 2 公式: n(SM)= Al O + Fe O 2 3 2 3含义: 反映了熟料中硅酸盐矿物、 熔剂、矿物的相对含量。

取值:三、铝 率: 公式: p(IM)=Al O 23FeO 23含义:说明熟料中 C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大; C4AF 产生的液相粘度小 .) 取值: 0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求, 则调整原料的配合比再进 行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、 粘土的滴定值按规定的公式作简单的计 算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为 34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实 测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表 4-10、4-11,假设用窑外分解窑以三种原料配合进 行生产,要求熟料的三个率值为: KH =0.89±0.02 、SM =2.1±0.1、IM =1.3±0.1, 单位熟 料热耗为 q=3350kj/kg 熟料,试计算原料的配合比。

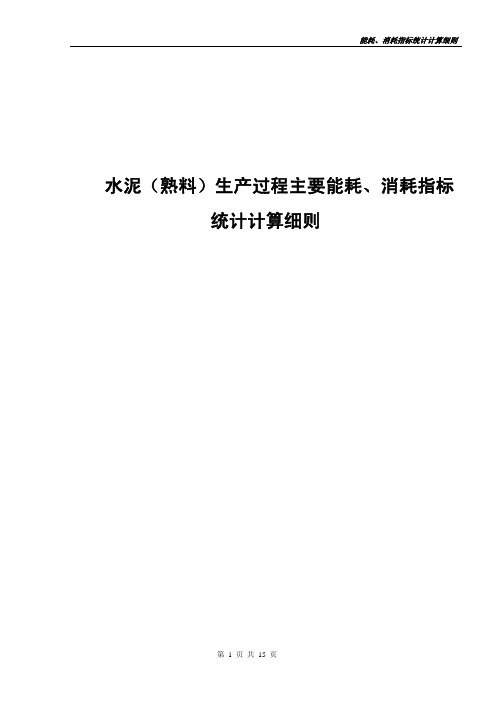

水泥生产过程主要能耗与消耗指标计算细则(pdf 15页)

水泥(熟料)生产过程主要能耗、消耗指标统计计算细则水泥(熟料)生产过程主要能耗、消耗指标统计计算细则1 范围本细则规定了水泥(熟料)生产过程主要能耗、消耗指标的统计范围和计算方法。

本细则适用于股份所属从事水泥(熟料)生产各企业能耗、消耗指标的统计、计算,通过统一标准,实现各企业间的横向对标,为消耗类备品、备件的评价提供依据。

2 能耗指标2.1 熟料烧成标煤耗2.1.1 定义在统计期内用于水泥窑烧成每吨熟料的入窑实物煤折算成标准煤,称为熟料烧成标煤耗,以M s表示,单位为千克标准煤每吨(kgce/t)。

2.1.2 燃料统计范围统计期入窑原煤量,包含两部分1、根据入磨原煤水分、出磨煤粉水份、统计期窑头、尾喂煤称累计量倒推出入磨原煤总量。

2、经盘库后的原煤调整量,该部分应充分考虑:原煤在输送过程中的实物损耗及水分损耗量;在粉磨过程中的排渣量(立磨)。

2.1.3 计算方法:M s=A / B×Q net.ar / 29307=Q / 29307式中:M s — 吨熟料标准煤耗,kg标煤/t熟料A —使用原煤量,kgB —熟料产量,tQ net.ar —入磨原煤收到基低位发热量,kj / kgQ — 单位熟料热耗,kj / kg熟料其中:Q net.ar=Q net.ad×(100-M ar)/(100-M ad)-25.09×[M ar-M ad×(100-M ar)/ (100-M ad)] 式中:Q net.ad —煤粉分析基低位发热量,要求:取样点在出磨以后入细煤仓之前;每天测定一次,统计期末加权平均得出Q net.ad值。

M ar—入磨原煤收到基水分,%。

M ad—入窑煤粉分析基水分,%2.2 烘干标煤耗2.2.1 定义统计期内产出每吨烘干后物料,入烘干机实物煤折算成标准煤,以M h表示,单位为千克标煤每吨(kgce/t)。

2.2.2 燃料统计范围统计期入烘干机原煤量。

HRM立磨设计计算

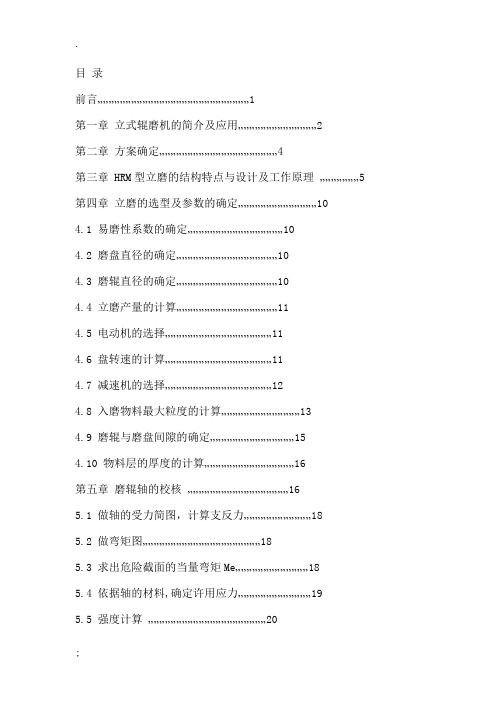

目录前言 (1)第一章立式辊磨机的简介及应用 (2)第二章方案确定 (4)第三章 HRM型立磨的结构特点与设计及工作原理 (5)第四章立磨的选型及参数的确定 (10)4.1 易磨性系数的确定 (10)4.2 磨盘直径的确定 (10)4.3 磨辊直径的确定 (10)4.4 立磨产量的计算 (11)4.5 电动机的选择 (11)4.6 盘转速的计算 (11)4.7 减速机的选择 (12)4.8 入磨物料最大粒度的计算 (13)4.9 磨辊与磨盘间隙的确定 (15)4.10 物料层的厚度的计算 (16)第五章磨辊轴的校核 (16)5.1 做轴的受力简图,计算支反力 (18)5.2 做弯矩图 (18)5.3 求出危险截面的当量弯矩Me (18)5.4 依据轴的材料,确定许用应力 (19)5.5 强度计算 (20)第六章磨辊轴的密封 (22)第七章磨辊及磨盘衬板的维修与节能 (24)7.1 维修时机 (24)7.2 拆换费用 (24)7.3 风险性 (25)7.4 实施硬面再生焊补的方法 (26)第八章影响辊磨机粉磨的因素 (28)III8.1 风量的控制 (28)8.2 磨机的振动 (28)8.3 磨机喂料量的控制 (28)8.4 磨机风量的控制 (29)8.5 产品细度的控制 (29)第九章系统在运转过程中的故障排除 (30)第十章停机方法……………………………………………………32 第十一章紧急停车处理……………………………………………33 11.1 一般紧急状况………………………………………………33 11.2 十分紧急状况………………………………………………33 第十二章可能出现的问题及解决方案.................................34 12.1 立磨的振动.........................................................34 12.2 磨机压差上升......................................................34 12.3 出磨风温下降......................................................34 12.4 产品细度不足......................................................35 第十三章维护与保养......................................................36 13.1 分离器...............................................................36 13.2 上壳体 (37)13.3 磨辊装置............................................................37 13.4 磨盘装置............................................................37 13.5 传动装置 (38)13.6 液压系统............................................................38 13.7 润滑系统............................................................38 致谢...........................................................................40 参考文献........................................................................42 附录 (44)IV前言本设计是根据机械工程系专业设计要求编写的,编写说明书的目的:1﹑增强本专业综合运用所学的基础理论课﹑技术课﹑专业方向课的知识与技能去分析和解决机械领域内的技术应用问题的能力,以及正确进行技术运算(包括使用计算机计算)和使用技术文献﹑规格资料的能力. 2﹑进一步掌握技术设计和技术应用的方法,特别是掌握工艺过程的设计等基本技能.3﹑增强自己树立正确的设计观点,理论联系实际的工作作风以及严肃认真﹑踏实若干的良好工作作风.4﹑培养简明精确地表达自己设计思想和科学实验的能力,能手工制作和计算绘图,编写论文工说明书以及答辩能力.我们此次毕业设计的选题适合本专业的培养目标和职业岗位的需求,并贯穿联系实际的原则,我们尽可能的选择了与生产相结合的课题即HRM 型立磨的设计.本设计是在传统立磨的基础上采用了新的结构设计,集细碎、烘干、粉磨、选粉、输送为一体,具有粉磨效率高、电耗低、烘干能力大、产品细度易于调节、工艺流程简单、占地面积小、噪音低、无粉尘污染、磨耗低、检修方便、运行可靠等优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

200.01740927414715.1300297.002.507615.3813000.0004615.384200磨内蒸发水量,Nm3/h 5740.535.8-500-7500250046000029107490生料出磨浓度,g/Nm3#REF!出磨物料温度T3,℃

851029107.39设定值:(磨开时,增湿塔不喷水,用循环风量调节进磨风温)

172520.6135#REF!83705.36(必须小于:#REF!Nm3/h)

增湿塔喷水,kg 1000

磨机喷水,kg 0

I 磨开时:

(1). 磨内热平衡计算(不包括循环风)

a. 热支出

Q1=磨内蒸发水量H * 比热 * 温度

=2940784.615

Q2=进磨气体带走热 + 漏风带走热

=#REF! +812808.719

=#REF!

Q3=生料带走热+水汽带走热+窑灰带走热

=6563700+270000

+#REF!

= #REF!

4:蒸发磨机喷水水分带走热

Q4=蒸发水分带走热

=0

Q5=0.04*(Q1+Q3+Q4)

=#REF!磨机入口负压△P,Pa

磨机出口负压△P,Pa

系统产量

2:出磨气体带走热

磨机漏风,Nm3/h 循环风量,Nm3/h

磨机功率P,KW

出磨风量,m3/h

出磨废气温度T2,℃

1:蒸发水分消耗热

出增入磨风量:磨机漏风,%2.磨系统参数:

系统产量G,t/h干基入磨含水量H1,kgH2O/h 出磨含水量H2,kgH2O/h 磨内蒸发水量H,kgH2O/h 1.工作条件:

空气湿含量,kg/kg干空环境温度t,℃

当地海拔高度,m

当地大气压,Pa

空气相对湿度,%

增湿塔喷水水温,℃

磨盘直径D,mm

出磨风量,Nm3/h 磨盘风速,m/s

入磨水分W1,%

出磨水分W2,%

磨内喷量H3,kgH2O/h

5:设备散热

3:出磨物料带走热

∑热支出=Q1+Q2+Q3+Q4+Q5

=#REF!

b. 热收入

1:出增入磨含尘气体带入热

Q6=入磨废气量*比热*温度

=#REF!

2:原料带入热

Q7=入磨原料带入热+入磨水分带入热

=1544400+152307.692

=1696707.692

3: 漏风带入热

Q8=漏风量*比热*温度

=180624.1598

4: 粉磨物料发热

Q9=0.9*功率*860

=1612500

5: 喷水带入热

Q10=喷水带入热

=0

∑热收入=Q6+Q7+Q8+Q9+Q10

=#REF!

△=∑热收入-∑热支出

=#REF!

(2). 风管管径计算

a.各点大气压力及风量(设定值)

标况风量工况温度负压Nm 3/h m 3/h ℃Pa 1

#REF!#REF!#REF!-5002

#REF!#REF!#REF!-2003

#REF!#REF!#REF!-2004

#REF!#REF!#REF!-2005

#REF!#REF!#REF!-5006

#REF!#REF!#REF!-86007

#REF!#REF!#REF!-101008

#REF!#REF!#REF!-2009

#REF!#REF!#REF!-20010

#REF!#REF!#REF!-550011

#REF!#REF!#REF!-20012

000-20013

#REF!#REF!#REF!-50014

#REF!#REF!#REF!-100014a

#REF!#REF!#REF!-20015

#REF!#REF!#REF!-50016

#REF!#REF!#REF!-70017#REF!#REF!#REF!-200II 磨停时

参数设定(设定值):

出增湿塔温度,℃

200工作参数(非设定值)

出高温风机风量,Nm3/h

#REF!出高温风机风温,℃

#REF!增湿塔漏风,%

#REF!漏风风量,Nm3/h

m (1).增湿塔内热平计算

(a) 热收入

1.出高温风机热风带入热

Q9 =出高温风机热风带入热

=#REF!出磨编号

工况点出增湿塔入生料磨循环风入收尘器*出收尘器出窑尾废气出高温风机去煤磨入增湿塔喷水量,kg

热风炉出增湿塔增湿塔旁路*出旋风筒出循环风机磨系统放风冷风管磨机入口出尾排风机

2.漏风带入热

Q10 =漏风带入热

=#REF!

3.喷水带入热

Q11 =喷水带入热

=7.0m

∑热收入=Q9+Q10+Q11

=#REF! +7.0m

(b) 热支出

1.粉尘带出热

Q12=粉尘带出热

=#REF!

2.热风带出热

Q13 =热风带出热

=#REF!

3.水分蒸发热

Q14 =水分蒸发热

=685.9m

4.增湿塔散热

Q15 =(Q13+Q14)*0.03

=#REF! +20.58m

∑热支出=Q12+Q13+Q14+Q15

=#REF! +706.48m

∑热支出=∑热收入

m=#REF!kg

(2).管径计算

3.计算用常数

0.443597.30.8041.29280.240.260.2100.2170.231100℃水汽化热,kCal/kg

5394.原料综合水份计算 生料配比:

石灰石,%硅石,%

粘土,%硫酸渣,%85.79 1.5

10.51 2.211

1025

原料综合水分,%

2.780℃水汽比热,kCal/kg·℃0℃水汽化热,kCal/kg 水汽密度,kg/Nm3空气密度,kg/Nm3

0℃空气比热,kCal/kg·℃原料显热,kcal/kg℃0℃生料平均比热100℃生料平均比热300℃生料平均比热

风速管径

m/s mm 18#REF! 4#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 180 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! 18#REF! #REF!。