风塔塔筒制作工艺3-滚弧回圆

风电塔筒项目制作工艺及检验标准

GY-01-3 GY-01-4

GY-01-5 尺寸的检验

1、用盘尺分别测量大弦、小弦误差±2

2、用盘尺分别测量两对角线误差±2

3、宽度误差±1

4、测量板材边缘的切割的垂直度90±2°

钢印的标识

1、标识用的钢印必须为无应力钢印,高度最小10mm

2、编号正确、清晰,标识内容详见标识工艺

TZ17-07

ID-塔段-塔节号

δ=xx(板材厚度)

QXXX(材质号)

xxxxxxxxxx(钢板炉批号)

ID——表示塔架序列号1、2、3 (20)

塔段——从下到上S1、S2、S3、T

塔节号——表示该塔段第几节钢板1、2、3……n

经检验合格,填制工艺流程卡后,产品方可进入下一道工序

数控火焰切割机

行车吊具

火焰切割手把

盘尺米尺

钢印铁锤

焊缝量规

下料班组塔筒(基础)制造工艺阶段:坡口打磨(GY-02)。

风电塔筒制造工艺

例放出实样:当构件较大时可绘制下料图。 3,大样检查与施工图未尽尺寸的获取

1)施工图没有注明和无法注明的尺寸与角度,应在放样时取得。 2)大样完成后应由有矣技术人员和貭检人员认真检查。 4,号料 1)下料规格的合理排列,也就是说,在需要切割的每一张钢板上 如何合理安排所用规格,使之不剩料边、料头,尽量提高材料的利用 率。下料工将同材貭、同厚度的用料,按宽度、长度、数量汇总,作 出排板图,套裁切割后再用油漆写明图号。 5.切割 1)割口量与组对间隙的计萛

塔筒制作 门框制作 筒内附件制作

法兰心配件 复验

进料 切割 坡口加工

进料 切割 折弯

1

进料 切割 打磨

卷板 纵缝组对 纵缝焊接 无损检验 塔筒整园 检验

打磨 组对 焊接 矫正处理 检验

折弯 组对 焊接 检验

法兰与筒节组对

节与节组对

环缝焊接

环缝焊接

清除超标缺陷 处 理

处理

清除超标缺陷

无损检验

无损检验

3

4) 审图时发现的问题要及时向设计部门请示,经设计部门修改,不 得擅自修改。

5) 施工图低必须经专业人員认真审核后,下达生产车间,专业技术 人員汇同车间技术员对生产者进行技术交底。

2,放样设施及条 1)放样前,放样人員必须熟悉施工图和工艺要求,核对构件与构件

相应连接的几何尺寸及连接有否不当之处。 2)放样使用的钢下、弯展、盘尺,必须经计量单位检验合格,丈量

塔筒实际下料尺寸=名义尺寸﹢割口量﹢公差尺寸﹢焊接收

4

缩量。

2)割口量

表 2-1

自动切割量(mm)

风力发电机塔筒的加工工艺流程

风力发电机塔筒的加工工艺流程

风力发电机塔筒的加工工艺流程可以分为以下几个步骤:

1. 材料准备:选择合适的材料,一般使用钢材。

2. 切割:根据设计要求,将材料切割成合适的长度。

3. 焊接:将切割好的材料进行焊接,将多个零件连接成整体。

4. 受热处理:对焊接后的塔筒进行受热处理,以获得所需的材料性能。

5. 加工:对焊接后的塔筒进行加工,包括钻孔、铣削、车削等工序,以达到设计要求。

6. 表面处理:对加工后的塔筒进行除锈、喷漆等表面处理,以提高耐候性和美观度。

7. 装配:将加工好的各个部件进行装配,包括组装塔身、安装塔座等。

8. 检验:对装配好的风力发电机塔筒进行严格的检验,包括材料检验、尺寸检验、焊接检验等。

9. 质量控制:对加工过程中的各个环节进行质量控制,确保塔筒的质量和安全性。

10. 包装和运输:将加工好的风力发电机塔筒进行包装和运输,

以确保在运输过程中不受损坏。

以上是风力发电机塔筒的加工工艺流程的一般步骤,具体的流程可能会因制造厂家和项目要求而略有差异。

风塔工艺流程

风塔工艺流程风塔制作工艺流程原材料入厂检查下料坡口加工卷板纵缝焊接回圆组对环缝焊接内件点焊外观处理打砂喷漆内件安发货一、原材料进厂检验:按照项目名称、材质、规格相同分别标识,并搞好适当的检验记录。

检查合格后把材料摆放料场入库。

二、下料和坡口加工:1、数控下料前根据技术部下发的《钢板定额表》对所下料的钢板进行核对,主要包括:出厂标识是否清晰、材质、规格、钢板的表面质量等,核对无误后方可下料。

2、研磨前对数控设备、研磨小车、输气管道等检查与否存有漏电、漏气等安全问题。

3、数控研磨前为了证实程序的正确性,首先展开白跑一遍,证实有误后已经开始研磨。

4、切割过程中,应注意切割嘴头的弧形线和切割后的质量、风沟深度、光滑度、垂直度等。

5、切割完成后,进行标记移植(板角200mm左右),对板件进行自检、专检,合格后进行下道工序,并做好相应的检查记录。

根据钢板的厚度和炉批号的不同做好相应的取样并做好标识。

6、坡口加工时,操作者应当按照技术印发的切换图纸展开施工,保证颏边、坡口角度、风沟o深度、光滑度等均合乎图纸建议。

坡口角度:±2颏边;±1mm;风沟深度为:≤0.5mm;光滑度美观等。

7、割嘴与板厚的关系及压力情况;2#切割板厚:10~20mm,3#切割板厚:20~40mm,4#切割去板薄:40~60mm,5#研磨板薄60~100mm,6#研磨板薄:100~150mm,7#研磨板薄:150~180mm,氧气压力为:0.7,乙炔压力为:0.025~0.035。

具体内容见到对照表1。

对照表1:割去嘴号1#2#3#4#5#6#割嘴直径0.60.81.01.251.501.75研磨厚度5~1010~2020~4040~6060~100100~150研磨速度750~650600~450450~380380~320320~150250~160氧气压力乙炔压力研磨口阔0.70.70.70.70.70.70.70.030.03≤1≤1.50.035≤20.035≤2.30.035≤3.40.035≤40.035≤4.52.0150~180160~1307#8、数控下可望送检、互检、专检、公差建议为:三、卷板和回圆质量要求:1、样板制作,内卡样板长度不大于800mm,放样制作时剪切必须准确。

浅析海上7.0MW风机塔筒制作工艺及过程质量控制

浅析海上 7.0MW风机塔筒制作工艺及过程质量控制摘要:文章针对风机塔筒制造过程中关键质量控制点及材料控制情况,进行研究并制定切实可行的过程控制方法;并使用先进的焊接监控管理系统,动态控制焊接精度,以保证产品质量,提高生产效率。

关键词:风力发电塔筒组对焊接质量一、工程概况大唐南澳勒门海上风电项目设计为17台7.0MW风机、一座海上升压站基础。

风机塔筒共17套,直径φ4145mm~6500mm,单件重约398t,材质:Q355ND;法兰直径6.0m~4.185m,材质:Q355NE-Z35。

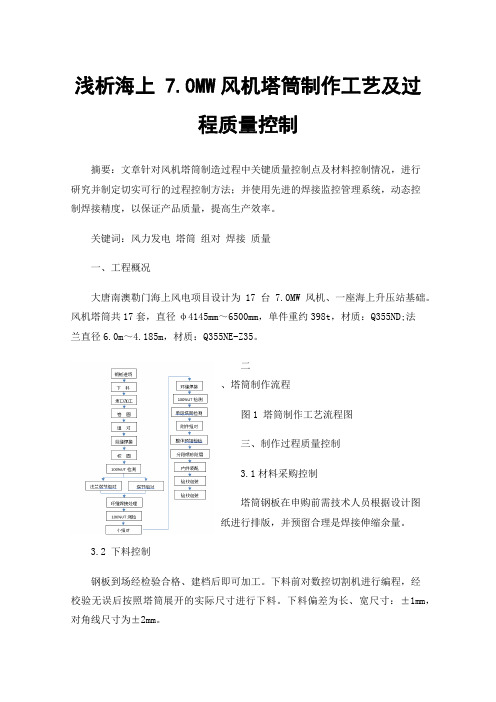

二、塔筒制作流程图1 塔筒制作工艺流程图三、制作过程质量控制3.1材料采购控制塔筒钢板在申购前需技术人员根据设计图纸进行排版,并预留合理是焊接伸缩余量。

3.2 下料控制钢板到场经检验合格、建档后即可加工。

下料前对数控切割机进行编程,经校验无误后按照塔筒展开的实际尺寸进行下料。

下料偏差为长、宽尺寸:±1mm,对角线尺寸为±2mm。

钢板下料后,需刻划0°、90°、180°、270°四条工艺轴线,并按要求在筒体180°轴线从下端往上300mm左右使用钢印号标记出项目名称、产品编号、板号、钢板规格、材质、炉号等信息。

3.3 坡口质量控制钢板按照排料图尺寸使用半自动火焰切割机开设纵、环缝坡口,坡口切割前处应清理钢板正反两面的氧化铁。

割痕深度≤0.5mm,局部割痕≤2mm;切割边棱与表面垂直度≤1.5mm;零件棱、边之间的垂直度及平行度不得大于相应尺寸的公差的50%。

3.4 卷圆与校圆(1)卷圆工艺卷圆前首先根据图纸统计的筒节的曲率,并制作内卡样板用来校验卷圆时的曲率,根据设计要求分别制作不同弧度的样板,用内卡样板检查以保证筒节弧度均匀性。

卷制前及卷制过程中,应将钢板表面的氧化皮和其他杂物清理干净,筒节卷制方向应和钢板的轧制方向一致。

(2)卷圆流程如下图图2 卷板机卷板过程图卷制过程中板材表面应避免机械损伤,有严重伤痕的部分应修磨,并使其圆弧过渡。

塔筒制造工艺流程

塔筒制造工艺流程一、材料准备1.1根据塔筒的设计要求,选择适当的材料,一般采用优质钢板作为主要原料。

1.2对钢板进行验收和质量检测,确保材料符合相关标准和要求。

二、加工制作2.1根据设计图纸和工艺要求,对钢板进行铣削、切割和钻孔等加工,得到所需的板块。

2.2对板块进行弯曲或滚圆处理,使其呈现出塔筒设计所需的圆筒形状。

2.3对板块进行焊接加工,将板块连接成为一整个塔筒的主体结构。

2.4对焊接部位进行打磨和修整,以提高焊接质量和外观。

三、焊接检测3.1使用超声波、磁粉检测等非破坏性检测方法,对焊接接头进行检测,确保焊接质量。

3.2如有需要,对焊接接头进行射线检测,以排除隐蔽缺陷。

四、表面处理4.1对塔筒表面进行喷砂处理,去除表面的氧化物和污垢。

4.2进行防腐处理,常见的方法包括喷涂防腐漆或烤漆处理,以提高塔筒的耐腐蚀能力。

4.3进行涂装处理,根据需要对塔筒进行油漆或喷涂处理,以保护表面并提高外观质量。

五、组装5.1根据塔筒的设计要求,将各个部分进行合理的组装,包括上下法兰、连接板、防雷装置等。

5.2对组装后的塔筒进行调平和校直,确保其在垂直方向的偏差控制在允许范围内。

5.3对塔筒进行静载试验,根据设计要求施加一定的负荷进行强度测试,以验证其承载能力。

5.4对组装后的塔筒进行整体检查和质量验收,确保其符合相关标准和要求。

塔筒制造的工艺流程主要包括材料准备、加工制作、焊接检测、表面处理和组装等环节。

在整个流程中,关键的环节是对材料的选择和质量检测、焊接质量的控制以及对整体结构的检测和验收。

通过严格的工艺控制和质量检测,可以确保塔筒的制造质量和使用性能,提高其承载能力和使用寿命。

风电塔筒制造工艺

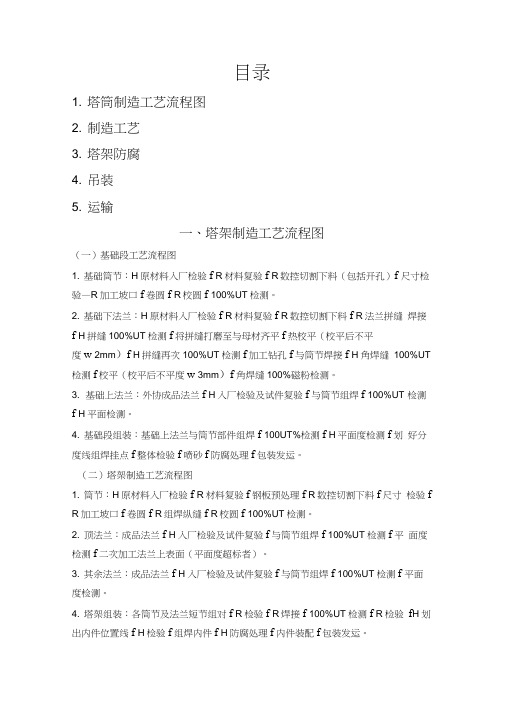

目录1. 塔筒制造工艺流程图2. 制造工艺3. 塔架防腐4. 吊装5. 运输一、塔架制造工艺流程图(一)基础段工艺流程图1. 基础筒节:H原材料入厂检验f R材料复验f R数控切割下料(包括开孔)f 尺寸检验—R加工坡口f卷圆f R校圆f 100%UT检测。

2. 基础下法兰:H原材料入厂检验f R材料复验f R数控切割下料f R法兰拼缝焊接f H拼缝100%UT检测f将拼缝打磨至与母材齐平f热校平(校平后不平度w 2mm)f H拼缝再次100%UT检测f加工钻孔f与筒节焊接f H角焊缝100%UT 检测f校平(校平后不平度w 3mm)f角焊缝100%磁粉检测。

3. 基础上法兰:外协成品法兰f H入厂检验及试件复验f与筒节组焊f 100%UT 检测f H平面检测。

4. 基础段组装:基础上法兰与筒节部件组焊f 100UT%检测f H平面度检测f划好分度线组焊挂点f整体检验f喷砂f防腐处理f包装发运。

(二)塔架制造工艺流程图1. 筒节:H原材料入厂检验f R材料复验f钢板预处理f R数控切割下料f尺寸检验f R加工坡口f卷圆f R组焊纵缝f R校圆f 100%UT检测。

2. 顶法兰:成品法兰f H入厂检验及试件复验f与筒节组焊f 100%UT检测f平面度检测f二次加工法兰上表面(平面度超标者)。

3. 其余法兰:成品法兰f H入厂检验及试件复验f与筒节组焊f 100%UT检测f 平面度检测。

4. 塔架组装:各筒节及法兰短节组对f R检验f R焊接f 100%UT检测f R检验f H划出内件位置线f H检验f组焊内件f H防腐处理f内件装配f包装发运。

二、塔架制造工艺(一)工艺要求:1.焊接要求(1)筒体纵缝、平板拼接及焊接试板,均应设置引、收弧板。

焊件装配尽量避免强行组装及防止焊缝裂纹和减少内应力,焊件的装配质量经检验合格后方许进行焊接。

(2)塔架筒节纵缝及对接环缝应采用埋弧自动焊,应采取双面焊接,内壁坡口焊接完毕后,外壁清根露出焊缝坡口金属,清除杂质后再焊接,按相同要求制作筒体纵缝焊接试板,产品焊接试板的厚度范围应是所代表的工艺评定覆盖的产品厚度范围,在距筒体、法兰及门框焊约50mm处打上焊工钢印,要求涂上防腐层也能清晰看到;(3)筒节纵环焊缝不允许有裂纹、夹渣、气孔、未焊透、未融合及深度>0.5mm 的咬边等缺陷,焊接接头的焊缝余高h 应小于焊缝宽度10%;(4)筒节用料不允许拼接,相邻筒节纵焊缝应尽量错开180度,筒节纵焊缝置于法兰两相邻两螺栓孔之间。

风电塔筒通用制造工艺

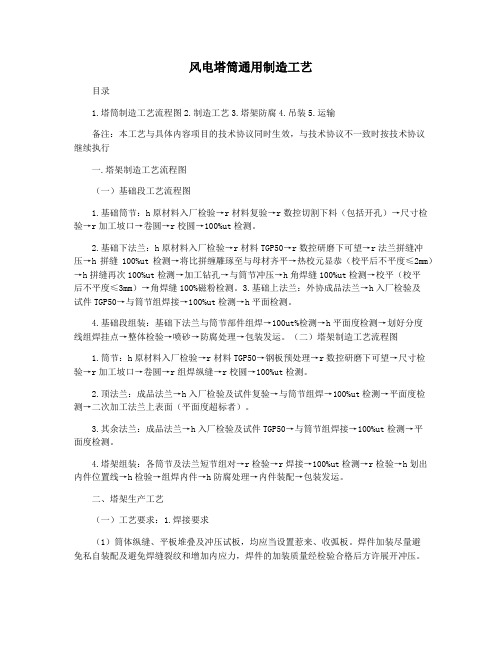

风电塔筒通用制造工艺目录1.塔筒制造工艺流程图2.制造工艺3.塔架防腐4.吊装5.运输备注:本工艺与具体内容项目的技术协议同时生效,与技术协议不一致时按技术协议继续执行一.塔架制造工艺流程图(一)基础段工艺流程图1.基础筒节:h原材料入厂检验→r材料复验→r数控切割下料(包括开孔)→尺寸检验→r加工坡口→卷圆→r校圆→100%ut检测。

2.基础下法兰:h原材料入厂检验→r材料TGP50→r数控研磨下可望→r法兰拼缝冲压→h拼缝100%ut检测→将比拼缠雕琢至与母材齐平→热校元显恭(校平后不平度≤2mm)→h拼缝再次100%ut检测→加工钻孔→与筒节冲压→h角焊缝100%ut检测→校平(校平后不平度≤3mm)→角焊缝100%磁粉检测。

3.基础上法兰:外协成品法兰→h入厂检验及试件TGP50→与筒节组焊接→100%ut检测→h平面检测。

4.基础段组装:基础下法兰与筒节部件组焊→100ut%检测→h平面度检测→划好分度线组焊挂点→整体检验→喷砂→防腐处理→包装发运。

(二)塔架制造工艺流程图1.筒节:h原材料入厂检验→r材料TGP50→钢板预处理→r数控研磨下可望→尺寸检验→r加工坡口→卷圆→r组焊纵缝→r校圆→100%ut检测。

2.顶法兰:成品法兰→h入厂检验及试件复验→与筒节组焊→100%ut检测→平面度检测→二次加工法兰上表面(平面度超标者)。

3.其余法兰:成品法兰→h入厂检验及试件TGP50→与筒节组焊接→100%ut检测→平面度检测。

4.塔架组装:各筒节及法兰短节组对→r检验→r焊接→100%ut检测→r检验→h划出内件位置线→h检验→组焊内件→h防腐处理→内件装配→包装发运。

二、塔架生产工艺(一)工艺要求:1.焊接要求(1)筒体纵缝、平板堆叠及冲压试板,均应当设置惹来、收弧板。

焊件加装尽量避免私自装配及避免焊缝裂纹和增加内应力,焊件的加装质量经检验合格后方许展开冲压。

(2)塔架筒节纵缝及对接环缝应采用埋弧自动焊,应采取双面焊接,内壁坡口焊接完毕后,外壁清根露出焊缝坡口金属,清除杂质后再焊接,按相同要求制作筒体纵缝冲压试板,产品冲压试板的厚度范围应当就是所代表的工艺测评全面覆盖的产品厚度范围,在距筒体、法兰及门框焊约50mm处踢上技术员钢印,建议涂抹上防腐层也能够准确看见;(3)筒节纵环焊缝不允许有裂纹、夹渣、气孔、未焊透、未融合及深度>0.5mm的咬边等缺陷,焊接接头的焊缝余高h应小于焊缝宽度10%;(4)筒节用料不容许堆叠,相连筒节四纵焊缝应当尽量间隔180度,筒节四纵焊缝放在法兰两相连两螺栓孔之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、适用范围

本工艺适用于本公司风电塔架的制作。

2、编制依据

2.塔架总图及相关零部件图。

2.2风塔塔架技术条件。

3、风塔塔架制作工艺流程

4、滚弧及回圆制作工艺

H 原材料入厂检验 H 材料复验及焊接工艺评定

H 数控切割下料 K 坡口加工 K 滚弧

K 纵缝焊接 H 回圆 H VT UT H 法兰与相邻筒节组对 K 环缝焊接 H VT UT RT H 外观处理、火焰矫形

H 喷漆 包装发运

K: 关键工序 H :停检点

H 筒体与筒体依次组对

H VT UT RT

K 环缝焊接

H VT UT RT K 开孔并组对焊接门框

H 检测塔架同轴度平行度等

H VT MT K 定位并焊接风塔附件

4.1滚制筒体与组对纵缝

在卷板机上先压头,后滚圆。

滚制筒体时应注意,把钢印号滚在筒体内侧。

用同径内卡样板检查,要求在板端部1000mm范围之内,其间隙不大于2mm,其它部位间隙不大于3mm。

组对纵缝时须保证与法兰面对接部位的筒体端面须为平齐,其余筒体中点对齐对纵缝。

组对对接间隙0~1mm,纵缝错边量≤2mm。

滚制筒体时注意保护好筒子不被划伤。

在纵缝的延长部位点固引(熄)弧板和产品试板,引(熄)弧板长度至少为100mm(厚度与筒体相同),产品试板为150 mm×600 mm。

应采用与筒体母材相匹配的焊材施工,定位焊长度50~60mm,间距300~400mm,焊高4~5mm。

点焊后经质检员检验合格,转纵缝焊接工序。

4.2回圆

回圆前应将引弧板及产品试板火焰切割去除,不允许切割掉母材,切割时要留有2-5mm的打磨余量,切除后应磨平。

按卷板工艺守则校圆,每节筒体最大最小直径差见各项目技术协议或工艺卡

片、任意局部表面凹凸度见各项目技术协议或工艺卡片。

筒节对接纵向钢板的翘边误差,见各项目技术协议或工艺卡片。

威海龙江重工机械装备有限公司企业标准

QJ/ZD 11-03-02

风塔塔架通用制造工艺

滚弧回圆作业指导书

版本:

编制:

审核:

批准:

2011-04-15发布2011-04-20实施威海龙江重工机械装备有限公司发布。