堆垛机径路优化课程设计

堆垛机堆垛效果优化设计

活动挡板 I 号位置与固定升降挡板距离理论设定值

比实 际值过 大 或过小 , 造成 钢板 堆跺不 齐 。 例 如 当堆

葛影 , 等: 堆垛 机堆垛效果优化设计

垛 2 0 0 0 m i l l 长 度的钢 板 时 , 活动 挡板 I 号 位 置 l 青 ]

距离为 5 mT T 1 , 活 动挡 板 表 面始终 处 于一 个位 置 拍 打 到钢板 端部 , 且 活动挡 板 I j 钢 板重合 部分 大于钢 板厚 度 的二 分之一 , 防止 在钢 板 堆垛 过 程 巾 , 钢 板下 落 到

在轧 制生 产线 上 , 堆 垛机 是仓 库 中 的主要平 整 、

起 重运 输 设 备 , 是 随着 电气化 、 自动化 的科 技 发 展 ,

生 产效率 要求 不 断提高 而发 展起 来 的专 用码垛 机 械 设备0 】 。在 各行 各业 中都会 或 多或 少 地看 见堆 垛 机

设备的身影 ,尤其是物流领域 ,已经达到高度机械 化、 智能化 、 自动化水平 。 可以说 , 堆垛设备的技术先

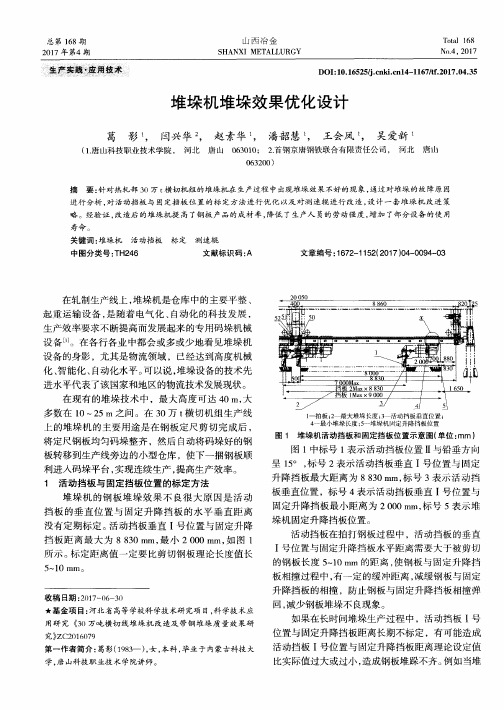

1 活 动挡板 与 固定挡 板位 置的标 定方 法 堆 垛 机 的 钢 板 堆 垛 效 果 不 良很 大 原 因是 活 动

图 1 中标号 1 表 示活 动挡 板位 置 Ⅱ与铅 垂方 向

呈 1 5 。, 标 号 2表 示 活动 挡板 垂 直 I 号位 置 与 固定

升降挡板最大距离为 8 8 3 0 m m, 标号 3 表示活动挡 板垂 直位置 ,标 号 4表示 活 动挡板 垂 直 I号位 置 与 固定升降挡板最小距离为 2 0 0 0 m m, 标号 5 表示堆 垛机固定升降挡板位置。 活 动挡板 在拍 打 钢板过 程 中 ,活动 挡板 的垂 直

堆垛机器人课程设计

堆垛机器人课程设计一、课程目标知识目标:1. 学生能理解堆垛机器人的基本结构、工作原理及功能应用。

2. 学生能掌握堆垛机器人编程的基本指令和操作步骤。

3. 学生了解堆垛机器人在现代物流仓储行业中的重要性。

技能目标:1. 学生能够独立操作堆垛机器人完成简单的搬运任务。

2. 学生能够运用所学知识对堆垛机器人的程序进行调试和优化。

3. 学生能够分析并解决堆垛机器人在实际应用中遇到的问题。

情感态度价值观目标:1. 培养学生对机器人技术及其应用的兴趣,激发创新精神。

2. 培养学生团队协作意识,提高沟通与协作能力。

3. 增强学生对我国智能制造领域发展的认识和自豪感,树立正确的价值观。

课程性质:本课程为实践性较强的课程,结合理论教学和实际操作,旨在培养学生的动手能力、编程思维和创新能力。

学生特点:针对具有一定物理和数学基础的学生,课程设计注重引导学生从实际应用出发,激发学生的学习兴趣和探究欲望。

教学要求:教师需采用任务驱动、分组合作的教学方法,注重理论与实践相结合,关注学生个体差异,提高教学质量。

通过课程学习,使学生达到上述具体、可衡量的学习成果。

二、教学内容1. 堆垛机器人基础知识:- 介绍堆垛机器人的发展历程、分类及特点。

- 分析堆垛机器人的结构组成、工作原理及其在物流仓储中的应用。

2. 堆垛机器人编程与操作:- 深入讲解堆垛机器人编程的基本指令、操作步骤及编程技巧。

- 结合实例,使学生掌握堆垛机器人搬运、堆垛等任务的编程与操作。

3. 堆垛机器人应用与调试:- 分析堆垛机器人在实际应用中可能遇到的问题及解决方案。

- 指导学生进行堆垛机器人的调试与优化,提高搬运效率。

4. 教学内容的安排与进度:- 第一章:堆垛机器人基础知识(2课时)- 第二章:堆垛机器人编程与操作(4课时)- 第三章:堆垛机器人应用与调试(2课时)5. 教材章节及内容列举:- 第一章:堆垛机器人概述、分类及特点- 第二章:堆垛机器人结构、工作原理及编程指令- 第三章:堆垛机器人实际应用案例分析、调试与优化教学内容遵循科学性和系统性原则,结合课程目标,注重理论与实践相结合,确保学生能够掌握堆垛机器人相关知识和技能。

小型堆垛机教学设计方案

一、教学目标1. 了解小型堆垛机的结构、工作原理和操作方法。

2. 掌握小型堆垛机的维护保养和故障排除方法。

3. 培养学生的动手实践能力、团队合作能力和创新能力。

4. 提高学生对自动化物流设备的应用能力和职业素养。

二、教学内容1. 小型堆垛机的结构及工作原理2. 小型堆垛机的操作方法3. 小型堆垛机的维护保养4. 小型堆垛机的故障排除5. 自动化物流设备的应用与发展三、教学方法1. 讲授法:通过教师讲解,使学生掌握小型堆垛机的基本知识和操作方法。

2. 演示法:教师现场演示小型堆垛机的操作过程,使学生直观地了解操作步骤。

3. 实践法:学生分组进行实际操作,提高动手实践能力。

4. 讨论法:组织学生针对小型堆垛机的维护保养、故障排除等问题进行讨论,培养学生的团队协作能力。

四、教学过程1. 导入:介绍小型堆垛机在自动化物流领域的作用和地位,激发学生的学习兴趣。

2. 讲解小型堆垛机的结构及工作原理,通过图片、视频等多媒体手段,使学生直观了解其工作原理。

3. 演示小型堆垛机的操作方法,包括启动、运行、停止等步骤。

4. 学生分组进行实际操作,教师巡回指导,确保学生掌握操作技能。

5. 讲解小型堆垛机的维护保养和故障排除方法,组织学生讨论相关问题。

6. 课后作业:要求学生撰写一篇关于小型堆垛机的操作报告,总结操作过程中的心得体会。

五、教学评价1. 课堂表现:观察学生在课堂上的学习态度、参与度和操作技能。

2. 实践操作:考核学生在实际操作过程中的熟练程度和解决问题的能力。

3. 课后作业:评估学生的写作能力和对小型堆垛机的理解程度。

六、教学资源1. 小型堆垛机实物或模型2. 多媒体课件3. 实践操作场地4. 课后作业参考材料七、教学进度安排1. 第1周:讲解小型堆垛机的结构及工作原理2. 第2周:演示小型堆垛机的操作方法3. 第3周:学生分组进行实际操作4. 第4周:讲解小型堆垛机的维护保养和故障排除方法5. 第5周:课后作业及总结通过本教学设计方案,旨在使学生全面掌握小型堆垛机的操作、维护保养和故障排除技能,为今后的工作奠定坚实基础。

3堆垛机路径优化课程设计

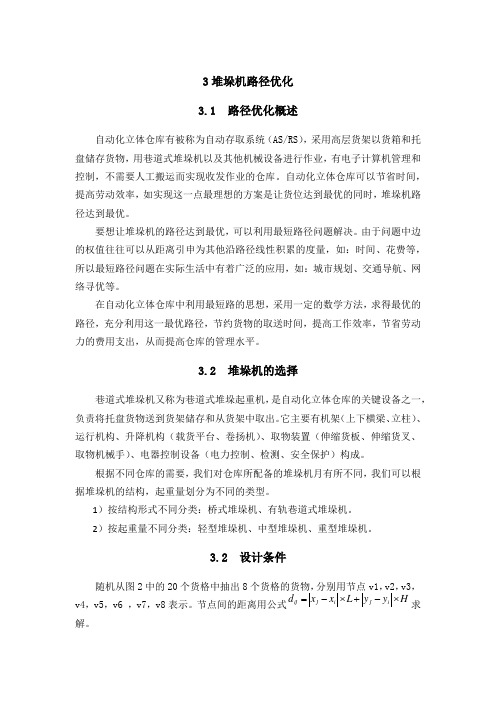

3堆垛机路径优化3.1 路径优化概述自动化立体仓库有被称为自动存取系统(AS/RS),采用高层货架以货箱和托盘储存货物,用巷道式堆垛机以及其他机械设备进行作业,有电子计算机管理和控制,不需要人工搬运而实现收发作业的仓库。

自动化立体仓库可以节省时间,提高劳动效率,如实现这一点最理想的方案是让货位达到最优的同时,堆垛机路径达到最优。

要想让堆垛机的路径达到最优,可以利用最短路径问题解决。

由于问题中边的权值往往可以从距离引申为其他沿路径线性积累的度量,如:时间、花费等,所以最短路径问题在实际生活中有着广泛的应用,如:城市规划、交通导航、网络寻优等。

在自动化立体仓库中利用最短路的思想,采用一定的数学方法,求得最优的路径,充分利用这一最优路径,节约货物的取送时间,提高工作效率,节省劳动力的费用支出,从而提高仓库的管理水平。

3.2堆垛机的选择巷道式堆垛机又称为巷道式堆垛起重机,是自动化立体仓库的关键设备之一,负责将托盘货物送到货架储存和从货架中取出。

它主要有机架(上下横梁、立柱)、运行机构、升降机构(载货平台、卷扬机)、取物装置(伸缩货板、伸缩货叉、取物机械手)、电器控制设备(电力控制、检测、安全保护)构成。

根据不同仓库的需要,我们对仓库所配备的堆垛机月有所不同,我们可以根据堆垛机的结构,起重量划分为不同的类型。

1)按结构形式不同分类:桥式堆垛机、有轨巷道式堆垛机。

2)按起重量不同分类:轻型堆垛机、中型堆垛机、重型堆垛机。

3.2设计条件随机从图2中的20个货格中抽出8个货格的货物,分别用节点v1,v2,v3,v4,v5,v6 ,v7,v8表示。

节点间的距离用公式HyyLxxdijijij⨯-+⨯-=求解。

图3.1 最终的货位规划图货格大小为L (长)×W (宽)×H (高)=1m ×1m ×0.8m,节点间的距离用直角距离公式21DV AV 求解。

V 1、V 2两个节点的距离随机从图3.1中的25个货格中抽出A 、J 、W 、E 、P 、Y 个货格的货物,分别用节点v1,v2,v3,v4,v5,v6表示。

自动化立体仓库堆垛机路径优化方法研究

自动化立体仓库堆垛机路径优化方法研究作者:杨增钢闫明雷蕾来源:《物流科技》2024年第01期摘要:自动化立体仓库堆垛机的路径优化问题对提高仓库运行效率、降低成本有重要意义。

目前,对于堆垛机路径优化多使用自适应遗传算法。

但现有自适应遗传算法(AGA)在进化早期易陷入局部最优,结果精度不高。

文章在传统自适应遗传算法基础上,从横向、纵向两个维度出发改进当前算法,修改交叉、变异概率公式,将改进后自适应遗传算法(IAGA)与模拟退火算法(SA)结合成自适应模拟退火遗传算法(ASAGA)。

使用这四种算法分别对堆垛机单巷道复合作业路径最优问题建模、求解,通过对比结果得出IAGA能够解决AGA陷入局部最优的问题,ASAGA在结果精确度和收敛速度较SA、IAGA有明显提高。

关键词:自动化立体仓库;自适应遗传算法;模拟退火算法;路径优化中图分类号:F715.6 文献标志码:A DOI:10.13714/ki.1002-3100.2024.01.040Abstract: The optimization of the Stacker's route in as/RS is very important to improve the efficiency and reduce the cost of the warehouse. At present, adaptive genetic algorithm(AGA)is often used to optimize the stacker's route. However, the existing adaptive genetic algorithm (AGA)is easy to fall into local optimum in the early stage of evolution, and the result precision is not high. Based on the traditional adaptive genetic algorithm, this paper improves the current algorithm from the horizontal and vertical dimensions, and modifies the formulas of crossover and mutation probability, the improved adaptive genetic algorithm(IAGA)and simulated annealing algorithm(SA)were combined to form the adaptive simulated annealing genetic algorithm (ASAGA). The four algorithms are used to model and solve the optimal problem of compound working path in single roadway of stacker, and the results show that IAGA can solve the problem of AGA falling into local optimum, compared with SA and IAGA, the accuracy and convergence speed of ASAGA were obviously improved.Key words: automated warehouse; AGA; SA; path optimization目前在使用遺传算法解决路径优化问题方面,主要分为两个维度。

基于改进自适应遗传算法求解有色金属立体仓库堆垛机路径优化问题

系 列优 点之 外 ,还 弥补 了A A G 的缺 陷 。为 了保 证

每 一代 的 优 良个 体 不被 破 坏 ,采 取 了精 英 保 留策

2

2 厂

‰E

略 :如 果 下一 代 的最 佳 个体 适 应度 小于 当前 种 群 的最 佳 个 体适 应度 ,那 么将 当前 种群 的最 佳个 体 或者 多个 个 体 直接 复 制 到 下一 代 ,从 而 不会 被 当 代 种 群 的交叉 和变 异等 遗传 操 作破 坏 。I G 公式 A A

在I G 算法中,根据公式 ,个体的交叉概率 AA

.

和 变异 概 率 应根 据 个 体 的适应 度 在 平均 适 应 度和 最 大适 应 度 之 间进 行 线性 变 换 。如 果种 群 中存在 较 大规 模 的适应 度 接近 平 均适 应 度 的个 体 ,它 的

交 叉概 率最 大 ,几 乎为 和 p ,若 个体 适应 度接

入局 部最 优 的现 象 。

√

≥

q ④ c 3 )

,< q ’,

:

P一 — : √ q(

1 ,< ,

p: 分别为交叉概率的最大值和最

f, 二 一

二 rf >

式中,

值。

小值 ,p . ,分 别 为 变 异 概 率 的最 大 值 和 最 小 p.

如

一—

,

图2 图3 两 个 公式所 表 示 的 图像 ,均 为正 和 为 弦式 图像 ,从 而 保 证 了交 叉概 率 和变 异 概 率呈 一 种 稳 定 式 变化 ,而 不会 出现 过 度 陡 峭 曲线 , 因为

一

ls a 1它可以弱化 由于适应度接近平均适应 < < , i n

单巷道双堆垛机作业路径优化问题研究

单巷道双堆垛机作业路径优化问题研究王小伟;张秋菊【摘要】As the requirements for the energy efficiency of automated warehouse and delivery operation growing quickly, the form of two cranes worked in a long aisle are discussed in this paper. The problem is treated as double-depot vehicle problem and its mathematics model is built. Then the problem can be simplified as single-depot vehicle problem dynamic region partition. So the Max-Min Ant System (MMAS) algorithm is extended to the problem associated the path of Double Cranes in one aisle of an Automatic Storage and Retrieval System. Finally, the algorithm is performed with practical case, which produces high-quality for the problem.%针对不断提高的自动化仓库能效和输送作业效率要求,本文对长纵深巷道配两台堆垛机的作业形式进行了探讨。

基于两个中心点车辆路由问题模式,建立了单巷道双堆垛机作业路径优化问题的数学模型。

采用动态区域划分法将两个中心点车辆路由问题简化为一个中心点车辆路由问题,并设计了最大最小蚁群算法对两台堆垛机的作业路径进行优化。

堆垛机自动化控制系统设计与优化

堆垛机自动化控制系统设计与优化摘要:堆垛机是现代物流仓库中必不可少的关键设备之一,它能够高效地完成货物的入库、出库、仓储等任务。

然而,传统的手动控制方式存在效率低下、运行成本高等问题。

因此,设计合理的堆垛机自动化控制系统成为迫切需求。

本文将针对堆垛机自动化控制系统进行设计和优化,以提高其运行效率和降低成本。

1. 引言堆垛机是现代物流仓库中承担重要任务的设备,其主要功能是将货物从一个位置移动到另一个位置,实现入库、出库和仓储。

传统的堆垛机操作主要依赖人工作业,效率低下,存在人为因素和安全隐患。

为了提高操作效率和减少劳动力成本,设计合理的堆垛机自动化控制系统势在必行。

2. 堆垛机自动化控制系统设计原理堆垛机自动化控制系统的设计原理是基于自动化技术和控制系统原理。

系统由传感器、执行器、控制器等组成,通过传感器实时采集堆垛机的运行状态和环境信息,然后交给控制器进行处理和决策,最终通过执行器实现对堆垛机的精确控制。

3. 堆垛机自动化控制系统设计要点(1)传感器选择:传感器的选择要考虑到堆垛机的运动轨迹和工作环境。

常见的传感器有激光传感器、红外线传感器、超声波传感器等,可以实时监测堆垛机的位置、距离和物料高度等参数。

(2)控制器设计:控制器是堆垛机自动化控制系统的核心,其主要功能是对传感器采集到的数据进行处理和决策,然后输出控制信号给执行器。

控制器应具有较高的计算和处理能力,能够实现堆垛机的自动定位、路径规划和工作状态监控等功能。

(3)执行器选择:执行器是实现控制信号的执行部件,常见的执行器有电动推杆、液压缸、电动马达等,其选择要根据堆垛机的负载和动作要求进行匹配,确保能够准确地执行控制信号。

4. 堆垛机自动化控制系统优化(1)路径规划优化:通过优化堆垛机的路径规划算法,可以减少运动时间和路径长度,提高整体的运行效率。

合理的路径规划可以避免堆垛机在工作过程中出现撞车、堵塞等问题。

(2)作业调度优化:通过合理的作业调度算法,可以最大限度地提高堆垛机的工作效率。

堆垛机系统的方案设计

堆垛机系统的方案设计在堆垛机系统的方案设计中,有许多重要的因素需要考虑。

堆垛机系统是一种自动化的货物存储和取货系统,广泛应用于仓储和物流行业。

本文将从系统性能、技术选型、结构设计和安全性等方面,探讨堆垛机系统的方案设计。

一、系统性能设计堆垛机系统的性能设计是确保系统正常运行的基础。

性能设计应包括以下几个方面:1.1 提升速度和载重能力堆垛机系统的提升速度和载重能力对于提高货物存取效率至关重要。

设计时需充分考虑货物种类、尺寸和重量,确定堆垛机的最大提升速度和最大载重能力,以满足实际工作需求。

1.2 定位精度和稳定性堆垛机系统的定位精度和稳定性直接影响到货物的存取准确性和安全性。

设计时应结合自动控制系统,采用精准的定位传感器和稳定的运动控制算法,确保堆垛机的定位准确、稳定、可靠。

二、技术选型设计堆垛机系统的技术选型设计是选择合适的设备和技术方案,以满足系统需求。

技术选型设计应包括以下几个方面:2.1 传动方式和控制系统根据实际情况选择合适的传动方式,如液压传动、电动传动或混合传动等;同时,选择合适的控制系统,如PLC控制系统或计算机控制系统等,以实现自动化控制和监控。

2.2 使用的传感器和执行机构根据系统的具体工作要求和环境条件,选择合适的传感器和执行机构,如位置传感器、力传感器、激光传感器等,以及液压缸、电动机等,以实现系统的自动化操作和控制。

三、结构设计堆垛机系统的结构设计是确保系统稳定性和运行效率的重要因素。

结构设计应包括以下几个方面:3.1 跨距和高度根据仓库或物流中心的实际情况和存储需求,确定堆垛机系统的跨距和高度。

跨距和高度的设计需要考虑仓库的空间布局、货物存储密度和系统的提升能力。

3.2 支撑结构和导向装置设计合理的支撑结构和导向装置,以确保堆垛机运行的稳定性和安全性。

支撑结构应能够承受系统的重量和提升力,并具有足够的刚度和稳定性。

四、安全性设计堆垛机系统的安全性设计是保障人员和货物安全的关键。

基于遗传算法的堆垛机路径优化

基于遗传算法的堆垛机路径优化万欣欣,陈君若,王中明,易 榕(昆明理工大学机电工程学院,云南昆明650093)摘 要:分析了自动化仓库堆垛机拣选作业的运行特点,并将堆垛机的路径优化问题归结为旅行商问题(TSP)来求解,通过计算货位点所在的坐标位置产生拣选点,运用基于顺序表示的遗传基因编码方法 Grefenstette编码,在M AT LA B软件上编制并运行了堆垛机的访问路径优化程序,通过仿真试验和工程实际应用表明,遗传算法在优化路径问题中的收敛速度显著加快,且能有效提高系统的工作效率。

关键词:堆垛机;路径优化;遗传算法;M AT LAB中图分类号:T P391.73 文献标志码:AOptimization of the Path of Transporter based on Genetic AlgorithmWA N Xinx in,CH EN Junr uo,W AN G Zho ng ming,Y I Rong(Faculty of M echanical and Electrical Engineering,Kunming U niversity of Science and Technolog y,Kunming650093,China) Abstract:T his paper ana lyzes the o per ating char acter istics o f the tr anspor ter,and then come to the conclusio n that the so lutio n of pat h optimization is like the tr aveling salesman's pro blem(T SP).Ca lculating the locatio n of the carg os can gener ate the points.T he code pro cess Grefenstette w hich based o n the o rdered Genetic Algo rithm.W rite and operate the pro gr am of tr anspor ter path in M AT L AB,the simulation experiments and engineer ing applicatio ns show that t his method can v isibly improv e operate speed and the efficiency of sy stem.Key words:T ranspo rter,P ath optimizatio n,Genetic alg or ithm,M AT LA B立体仓库中堆垛机的作业周期由出库台和入库台的管理时间、处理时间和堆垛机的行驶时间3部分组成,其中堆垛机的行驶时间约占堆垛机作业周期的50%左右,它是行驶距离的单调增函数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一.概述 .................................................................................................................................................. - 2 -1.设计条件 ........................................................................................................................................ - 3 -2、设计任务 ...................................................................................................................................... - 3 -3、设计要求 ...................................................................................................................................... - 3 -二.问题 ...................................................................................................................................................... - 4 -三.求解 ...................................................................................................................................................... - 6 -1.最近邻点法 ..................................................................................................................................... - 6 -2.最近插入点法 ................................................................................................................................ - 9 -四.计算结果对比 .................................................................................................................................... - 14 -1.运用最近邻点法 .......................................................................................................................... - 14 -2.运用最近插入法 .......................................................................................................................... - 14 - 总结 .......................................................................................................................................................... - 15 - 参考文献 .................................................................................................................................................. - 16 -一.概述自动化立体仓库又被称为自动存取系统(AS/RS),采用高层货架以货箱和托盘来储存货物,用巷道式堆垛机和自动分拣系统配合工作,通过电子计算机进行管理和控制,人工作业部分很少的现代化机械化仓库。

极大的提高了仓库经营效率和工作效率。

但最大化实现这一目标就要求堆垛机存取货物路径的优化,它的实现意味着可以极大提高仓库的整体工作效率。

如何解决这一问题呢?可以利用最短路径的思想。

根据问题中的线路数值在空间上的积累,通过每次积累量的最小原则,最终达到一个最优解。

最短路径问题在现实中有很多应用,例如,城市交通规划,交通导航,网络寻优等。

在自动立体仓库中利用最短路思想,采用一定的数学和运筹学知识来解决。

我所采用的是分别运用最近邻点法和最近插入法来解决这一问题。

1.设计条件随机从图2中的25个货格中抽出8~10个货格的货物,分别用节点v1,v2,v3,……,vn 表示。

节点间距离用公式Hy y L x x d i j i j ij ⨯-+⨯-=求解。

货格大小为L (长)×W2、设计任务分别用最近邻点法和最近插入法找出堆垛机存取n 个托盘货物的合理路线。

3、设计要求(1)绘出货格和节点相对位置图及节点相对距离表(需要先列式计算各ijd 的值);(2)详细地写出最近邻点法和最近插入法的每一步骤及计算结果。

(3)分析两种方法的结果。

(4)设计结束后,谈谈自己的看法。

二.问题随机从图2中的25个货格中抽出8~10个货格的货物,分别用节点v1,v2,v3,……,vn 表示。

节点间距离用公式Hy y L x x d i j i j ij ⨯-+⨯-=求解。

货格大小为L (长)×W (宽)×H (高)=1.2m ×1.2m ×1m 。

VyVx图2-1最终货位规划图1.从图2-1中随机抽出8个货格的货物A 、D 、K 、H 、M 、V 、N 、S ,分别用节点V1,V2,V3,V4,V5,V6,V7,V8表示。

货格和节点的相对位置如图2-2、图2-3所示。

Vy图2-2 货格相对位置图○V3○V7○V2○V4○V8 ○V6○V1○V5 图2-3 节点相对位置图确定出每个所选点的坐标如表2-4所示表2-4 位置点坐标根据货格大小L (长)×W (宽)×H (高)=1.2m ×1.2m ×1m 。

两货格相对距离相等。

根据直角距离公式Hy y L x x d i j i j ij ⨯-+⨯-=可以计算出所有节点之间的距离。

以V1、V2为例: 122121v v v v v v d x x L y y H =-⨯+-⨯=|1-1|×1.2+|3-1|×1=2。

则 d 1,3=|2-1|×1.2+|4-1|×1=4.2 d 2,6=|4-1|×1.2+|2-3|×1=4.6d 1,4=|3-1|×1.2+|3-1|×1=4.4 d 2,7=|4-1|×1.2+|4-3|×1=4.6 d 1,5=|3-1|×1.2+|1-1|×1=2.4 d 2,8=|5-1|×1.2+|3-3|×1=4.8 d 1,6=|4-1|×1.2+|2-1|×1=4.6 d 3,4=|3-2|×1.2+|3-4|×1=2.2 d 1,7=|4-1|×1.2+|4-1|×1=6.6 d 3,5=|3-2|×1.2+|1-4|×1=4.2 d 1,8=|5-1|×1.2+|3-1|×1=6.8 d 3,6=|4-2|×1.2+|2-4|×1=4.4 d 2,3=|2-1|×1.2+|4-3|×1=2.2 d 3,7=|4-2|×1.2+|4-4|×1=2.4 d 2,4=|3-1|×1.2+|3-3|×1=2.4 d 3,8=|5-2|×1.2+|3-4|×1=4.6 d 2,5=|3-1|×1.2+|1-3|×1=4.4 d 4,5=|3-3|×1.2+|1-3|×1=2 d 4,6=|4-3|×1.2+|2-3|×1=2.2 d 5,7=|4-3|×1.2+|4-1|×1=4.2 d 4,7=|4-3|×1.2+|4-3|×1=2.2 d 5,8=|5-3|×1.2+|3-1|×1=4.4 d 4,8=|5-3|×1.2+|3-3|×1=2.4 d 6,7=|4-4|×1.2+|4-2|×1=2 d 5,6=|4-3|×1.2+|2-1|×1=2.2 d 6,8=|5-4|×1.2+|3-2|×1=2.2 d 7,8=|5-4|×1.2+|3-4|×1=2.2表2-5 节点间距离三.求解1.最近邻点法(1)从零点开始,作为整个回路的起点,在本例中将V1作为起始点。

(2)找到离刚刚加入到回路中的顶点最近的一个顶点,并将其加入到回路中。

例如根据表2-5中数据可知距离V1最近的点是V2,将V2作为新的点找其距离最近的点。

(3)重复步骤(2),直到所有顶点都加入到回路中。

后面计算以此类推(4)最后,将最后一个加入的顶点和起点连接起来。

(5)解答:①先将节点V1作为回路的起点,然后从V1 出发在其余节点中找距离它最近的节点min{d ij|i=1,j∈N 2≤j≤8}=2即将V2 与V1相连,如图2-4所示○V3○V7○V2○V4○V8○V6○V1○V5图2-4②从V2 出发在其余节点中找距离它最近的节点min{d ij|i=2,j∈N 3≤j≤8}=2.2即将V3 与V2相连,如图2-5所示○V3○V7○V2○V4○V8○V6○V1○V5图2-5③从V3 出发在其余节点中找距离它最近的节点min{d ij|i=3,j∈N 4≤j≤8}=2.2即将V4 与V3相连,如图2-6所示○V3○V7○V2○V4○V8○V6○V1○V5图2-6④从V4 出发在其余节点中找距离它最近的节点min{d ij|i=4,j∈N 5≤j≤8}=2即将V5 与V4相连,如图2-7所示○V3○V7○V2○V4○V8○V6○V1○V5图2-7⑤从V5 出发在其余节点中找距离它最近的节点min{d ij|i=5,j∈N 6≤j≤8}=2.2即将V6 与V5相连,如图2-8所示○V3○V7○V2○V4○V8○V6○V1○V5图2-8⑥从V6出发在其余节点中找距离它最近的节点min{d ij|i=6,j∈N 7≤j≤8}=2即将V7 与V6相连,如图2-9所示○V3○V7○V2○V4○V8○V6○V1○V5图2-9⑦从V7出发在其余节点中找距离它最近的节点min{d ij |i=7,j ∈N j=8}=2.2 即将V8 与V7相连,如图2-10所示○V3○V7○V2○V4○V8 ○V6○V1○V5 图2-10⑧将末点V8与起始点V1相连,构成一个闭合回路。