气力输送系统流动特性CFD模拟分析

CFD数值模拟在计算流体力学项目驱动实践教学中的应用2021年教育文档

CFD数值模拟在计算流体力学项目驱动实践教学中的应用2021年教育文档CFD数值模拟在计算流体力学项目驱动实践教学中的应用计算流体力学CFD是流体力学的一个分支,是能源与动力工程类专业的重要基础课。

课程讲授CFD数值模拟的基本思想、基本方法以及常用CFD数值模拟工具的使用,通过教学使学生了解、掌握CFD数值模拟的基本知识,为将来在涉及流体流动问题的研究和设计工作中应用CFD数值模拟打下基础。

在计算流体力学教学中,可将仿真技术以项目驱动的方式加入到实践教学环节,以加深对概念、公式以及数值方法的理解,进而激发学生探索性学习能力。

如何利用好仿真软件的专业优势,将其引入到计算流体力学实践教学中来,提高教学效果是本文要探讨的主要问题。

一、CFD数值模拟在项目驱动实践教学中的优势根据课程教学任务及其特点,选择适用的教学方式是提高教学效果的关键。

传统的教学模式以教师授课为中心,注重基础理论知识的传授与讲解。

在教学过程中,教师往往花费大量的时间和精力介绍计算流体力学的基本原理并进行相关理论公式的推导,学生并不能理解计算流体力学的工程应用背景和意义,学生所接受的理论知识绝大部分来源于授课教师的灌输。

由于计算流体力学课程涉及内容的复杂性,传统的教学方法与手段,使得教师和学生在此课程的讲授和学习中都遇到一定的困难和问题。

涉及基本方程和数值方法公式推导的部分,传统的板书教学方式可使学生对推导过程进行逻辑思维,对推导得到的公式和结果也会更加印象深刻。

对于比较复杂、抽象的教学内容以及公式的应用,则可借助计算机仿真平台的方式进行辅助教学,让学生直观地了解不同公式的应用过程和数值模拟结果。

由于流体力学控制方程一般是非线性的,只有极少数情况下才能得到解析解,与工程相关的复杂流体力学问题几乎不能得到解析解,而实验研究一般是在模拟条件下完成的,几乎所有的地面实验设备都不能完全满足所有参数和相似定理的要求。

通过CFD数值模拟技术,可以设计一些虚拟的实验,过程中可选用不同公式模型和数值方法,数值模拟所得的结果直观,弥补了理论教学内容的不足。

CFD数值模拟技术在天然气支线管道中的应用研究

CFD数值模拟技术在天然气支线管道中的应用研究CFD数值模拟技术在天然气支线管道中的应用研究[摘要]本文分析了输气管道末端储气调峰的原理【1】,结合具体的工程实例,选取营口气源厂支线为研究对象,进行了工业实验测试,利用实验数据验证了基于CFD建立的数值模拟模型;最后利用已建立的模型,对在特定的长度、管径条件下,首站压力恒定,根据营口市顶峰日耗气曲线,计算门站及沿程天然气密度、压力、速度等分布情况;以及门站压力恒定,营口市日耗气量变化,计算首站及沿程天然气密度、压力、速度等分布情况。

研究了管线首站及门站在不同参数下的极限流量。

[关键词]天然气支线管道;CFD;调峰;研究中图分类号:X701.2 文献标识码:A 文章编号:1009-914X45-0214-01高压管道储气是利用本身需要建设的各种输气管线,在满足输气能力的同时,适当增加管径,使其具备一定的管道储气能力。

建立支线管道CFD模型,模拟支线管道内气体压力、流速、密度沿程的变化情况,为实现管道平稳运行管控一体化管理提供相应的数据支持【2】。

为了更好地研究辽宁省供气管网工程管线调峰能力,需深入分析影响管网调峰能力的各种因素。

高压天然气支线管道输送过程中,由于输送距离长、阀门少、分支少,管道的沿程阻力、压力和质量流量是主要决定因素,管道的局部阻力相对不占重要地位,可不考虑沿程阀门等影响,同时也可忽略天然气管道的倾斜率。

本工程选取营口气源厂支线进行分析,模型东侧为首站,自东向西方向到达门站,模型的建立完全按照营口市气源厂支线线路走向。

管道的管径D219.1mm,选用无缝钢管,材质为PLS2 L245N,线路总长度为10.5km,管道设计压力2.5MPa,设计输量2.17×108m3/a。

由于高压天然气支线管道传输过程是一种复杂的可压缩湍流流动,各物理参数随时间、地点呈现随机不规那么运动状态,本研究采用三维非稳态湍流模型进行模拟;另外,考虑到模型的稳定性、成熟性以及对计算机的硬件要求,本研究的模拟工作采用等温带旋流修正k-ε模型【3】。

气力输送系统流动特性的研究

气力输送系统流动特性的研究气力输送系统是一种利用气流将物料从一个地方输送到另一个地方的技术。

在现代化工业生产中,气力输送系统因其高效、节能、环保等优点而得到广泛应用。

然而,气力输送系统的流动特性是影响其性能和稳定性的关键因素,因此对气力输送系统流动特性的研究具有重要意义。

本文将探讨气力输送系统流动特性的研究现状、存在问题以及实验方法等内容。

气力输送系统的发展可以追溯到20世纪初,自那时以来,气力输送系统的应用范围不断扩大,涉及矿山、电力、化工、食品等多个领域。

随着技术的不断发展,气力输送系统的设计和优化已经成为一个热门研究领域。

流动特性是气力输送系统的核心问题,包括气流速度、压力损失、气固两相流等,这些特性的研究对于系统的能耗、物料输送效率、设备磨损等方面具有重要影响。

然而,目前气力输送系统流动特性的研究仍存在一些问题,如实验方法不统数据缺乏可比性等,这些问题制约了气力输送系统的进一步发展和优化。

本文采用实验研究的方法,设计了一套完整的气力输送系统实验装置,包括供风系统、物料输送管路、压力测量系统、速度测量系统等。

在实验过程中,我们通过改变气流速度、物料性质、管路结构等参数,对气力输送系统的流动特性进行全面研究。

同时,我们还采用了CFD 模拟方法,对实验结果进行验证和补充。

通过实验,我们得到了气力输送系统的流动特性数据,包括气流速度、压力损失等。

数据分析表明,气流速度和压力损失之间存在一定的关系,且这种关系受到物料性质、管路结构等因素的影响。

我们还发现气力输送系统的流动特性受到空气动力学、流体力学等多方面因素的影响。

在国内外相关研究的对比中,我们发现气力输送系统的流动特性具有一定的普遍性,但同时也存在一定的差异性。

这种差异性可能源于实验条件、测量方法等因素的差异。

因此,我们需要进一步完善实验方法和数据处理技术,以提高实验结果的可比性和可靠性。

本文通过对气力输送系统流动特性的研究,揭示了气流速度、压力损失等特性之间的关系及其影响因素。

水平管道负压气力输送CFD-DEM数值模拟

∂

∂ε

ε

=

( αε μe

) + ( C ε1 G k - C ε2 ρ g ε)

∂x j

∂x j

k

dt

力视为 F f 。

2 理论介绍

∂

∂

( ρ ε) +

( ρ εu )

∂t g

∂x i g i

dω p

(4)

(5)

根据式(2) 和式(6) ,连续相与离散相之间通过

动量交换实现耦合:

→

- v

F f = K gs( v

离散颗粒相的受力分析和运动轨迹计算。 计算过程充分考虑颗粒体积分数对流体的影响。 通过对比不同直径的

水平管道在相同空气流量和物料流量下的颗粒流动形态和压力损失,发现颗粒在不同直径管道内表现出不同的流

动形态。 压力损失在管道直径为 320 mm 时最小,此时的管道直径正好为保持管底流动形态的最大管道直径。

1 引言

粒顺利输送。 然而在水平管道气力输送过程中,气

流方向与重力方向垂直,物料易在管底沉积。 因此

气力卸船 机 作 为 负 压 气 力 输 送 设 备, 因 其 具

要求水平管道具有比垂直管道更高的气流速度。 而

有输送系 统 封 闭、扬 尘 污 染 小、清 仓 彻 底、 构 造 简

且在同一管道输送系统中,物料往往更容易在水平

体对颗粒 的 作 用 力,包 括 曳 力、上 浮 力、 巴 塞 特 升

力、萨夫曼升力、马格纳斯升力等。 当颗粒密度与

流体密度相差较大时,曳力起主要作用,因此将曳

2. 3 连续相与离散相相互作用

基于 CFD-DEM 耦合方法,连续相采用 RNGk-ε

湍流模型,颗 粒 相 采 用 基 于 牛 顿 运 动 定 律 的 离 散

振荡流输送气固两相流的试验和CFD-DEM模拟研究

振荡流输送气固两相流的试验和CFD-DEM模拟研究保证稀相气力输送系统低速、低能耗下连续稳定地输送是气力输送行业重点关注的问题之一,而振荡流输送技术已被证明具有较好地降压降速的效果。

但振荡流场中气固两相流动复杂的多尺度结构未有较为完整的理论指导,严重阻碍了气力输送系统的设计、优化和放大。

因此,本文采用PIV技术和CFD-DEM方法深入开展振荡流气力输送过程中气固两相流动机理的研究,对促进振荡流气力输送技术的工业化应用和拓宽稀相气力输送系统产品升级具有重要的学术研究价值。

主要研究内容和结论如下:首先,通过搭建稀相气力输送实验系统研究振荡流对输送系统压降、最小压降速度及能量损耗的影响,并根据压降波动特性分析振荡流输送的平稳性。

结果显示,低速输送时振荡流能够降低系统的输送压降、最小压降速度及能量损耗,并且在水平输送管道中振荡流对输送压降减小最为显著;此外,通过分析最小压降的标准差,发现随着颗粒质量流量的增大,振荡流输送系统压降的标准差先减小后增大。

其次,采用PIV技术研究振荡流输送时管道内不同位置和不同气速下的颗粒分布及速度特性。

结果显示,相比轴流输送振荡流减少了管底颗粒的沉积层,从而使得管底部颗粒轴向时均速度和径向时均速度均增大,同时增强了输送过程中颗粒的脉动特性;此外,在低速振荡流输送时因不能及时分散颗粒使得其节能效果被削弱,而高速振荡流因过高的输送气速弱化了振荡特性对颗粒流动的影响。

再次,采用试验、高速摄像和图像处理技术测量颗粒的碰撞恢复系数以及颗粒与壁面的摩擦系数;并通过试验测量颗粒群休止角,结合EDEM“虚拟试验”和数学回归分析的方法标定颗粒间的摩擦系数。

结果显示,标定后的颗粒间摩擦系数能更好地反应实际颗粒群的流动特性。

最后,采用CFD中动网格技术研究振荡流场的湍流特性,并在已构建的试验颗粒离散元模型的基础上,采用CFD-DEM方法探讨振荡流场颗粒的微观流动特性。

结果显示,管道内振荡流的轴向速度沿径向分布更加均匀,且气流具有强烈的切向分量,同时振荡流速度存在周期性的湍流脉动,但沿着管道流动方向振荡流的湍流脉动强度逐渐减弱;此外CFD-DEM模拟显示,振荡流改变了颗粒初始的运动轨迹,增大了颗粒与管壁的碰撞数,减小了颗粒间的碰撞数,并且振荡流输送时颗粒群所受的曳力相比轴流输送时的偏大。

气动管道输送系统的流态数值模拟

气动管道输送系统的流态数值模拟气动管道输送系统为工业生产过程中常用的物料输送方案之一。

在传统的工业生产中,物料输送常采用人工搬运或机械输送,但这些方式存在能耗高、加工工艺繁琐、污染环境等问题。

而气动管道输送系统的优点在于其操作节省时间、精度高、无需过多的人力投入、减少粉尘污染等不少的优点,因此得到广泛的应用。

但是,在气动管道输送系统中,由于气体与固体物料的反应以及其流态状态的影响,输送效率常会受到困扰。

因此,无论是对于生产商还是使用者,研究气动管道输送系统的流态数值模拟都有着不可忽视的价值。

1. 气动管道输送系统的基本上运行模式气动输送系统可分为压力式和真空式两种。

其中压力式气动输送系统为应用较广泛的一种,主要由压缩机、气缸、节流阀、过滤器和输送管道等部分构成。

在压力式气动输送系统中,物料通过加压的气流被输送至目标位置,而气流的大小和压力则是保证输送系统有效运行的关键要素。

物料输送过程中,气流会对物料产生摩擦,使物料产生较大的运动阻力。

在物体的移动过程中,其接触的表面存在不同的摩擦阻力系数,且在运动过程中,每个粒子与物料其他粒子之间还存在着相互作用。

2. 流态数值模拟在气动管道输送系统中的应用流态数值模拟是通过数学模型对流体的流动进行计算和预测的方法。

它已经广泛应用于液态和气态介质中的运动分析和模拟中。

随着科技的不断发展,研究者们也逐渐开始将其应用于气动管道输送系统中,并取得了一系列研究成果。

通过流态数值模拟,研究人员能够预测气动管道输送系统的气体流动和物料运动,并且能够提前发现可能出现的问题。

比如说,一些加工艰难的物料在输送过程中容易卡住,容易形成积堆,同时也会对管道产生较大的压力影响,而此时流态数值模拟能够提供一些有益的指导。

3. 流态数值模拟的方法和实现在气动管道输送系统的流态数值模拟中,主要采用了两种方法:传统的网格法和计算流体力学方法(CFD)。

网格法是工程设计计算中常用的一种方法,它通过将运算区域分成不同大小的网格,将求解区域离散化成多个互不重叠的单元,将复杂的物理问题转化成简单的代数问题,通过对这些单元之间的关系进行数值运算实现对问题的求解。

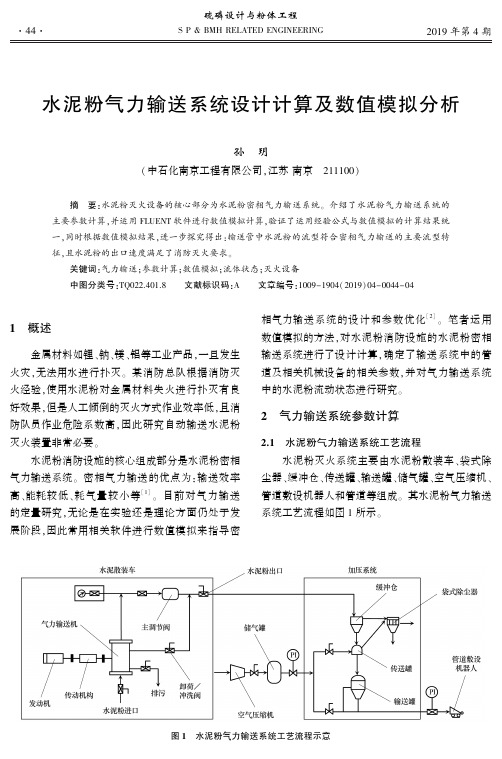

水泥粉气力输送系统设计计算及数值模拟分析

相气力输送系统的设计和参数优化 [2] 。 笔者运用

1 概述

数值模拟的方法,对水泥粉消防设施的水泥粉密相

金属材料如锂、钠、镁、铝等工业产品,一旦发生

输送系统进行了设计计算,确定了输送系统中的管

火灾,无法用水进行扑灭。 某消防总队根据消防灭

道及相关机械设备的相关参数,并对气力输送系统

火经验,使用水泥粉对金属材料失火进行扑灭有良

充气罐容积 V t = 72 / (0.8 × 35 × 1.1) = 2.34 m ,圆

高压密相( 栓状流) 输送方式,因为这种流型的流动

4.输送所需空气量

还有沙丘流,不规则成块和流化滑动床流动等 [3] ,

3

整后取 V t = 2.5 m 。

3

以标准状况计,输送所需空气量 Q a :

Q a = q 0 G′s

水泥粉真实密度 3.2 t / m

水泥粉松散密度 ρ b

1.1 t / m

水泥粉输送量 G s

60 t / h

水泥粉粒径

3

2.输送量 G′s

因此,可计算得出输送所需空气量 Q a = 72 × 0.15

× 113.3 = 1 223.6 m 3 / h。

5.空气流速 v a

v a = 4Q a / (3 600πD 2 ) = 43.3 m / s

等,充气罐容器:

(2)

式中:η b ———罐内装入物料时的容积效率, 取 η b =

0.8,1;

n———每小时压送频次,取 n = 35 次 / h。

由于消防车厢内空间有限,充气罐的容积需要

在满足工况的情况下尽量小,而充气罐压送次数增

多,可适当缩小充气罐的容积。

(6)

什么是气流体模拟CFD模拟技术

什么是气流体模拟CFD模拟技术什么是气流体模拟CFD模拟技术净化设备及系统设计的效果与室内气流组织密切相关。

好的气流组织方式能够使洁净区域的气流组织、温度、湿度和速度很容易地符合设计要求,反之,差的气流组织方式可能根本就达不到设计要求。

因此,在净化设备、净化系统设计完成之后施工之前,预测气流组织状况就很重要。

(Computational Fluid Dynamics,简称CFD),是一种重要的计算机模拟技术,其产生可以追溯到20世纪30年代初,它是流体力学、数值计算方法以及计算机图形学三者相互结合的产物。

1974年,丹麦的尼尔森(P.V.Nielsen)首次将CFD技术应用于空调工程,模拟室内空气流动情况,标志着CFD技术开始应用于分析工程中的流动问题。

CFD是目前国际上一个强有力的研究领域,是进行“三传”(传热、传质、动量传递)及燃烧、多相流和化学反应研究的核心与重要技术,广泛应用于热能动力、航空航天、机械、土木水利、环境化工、暖通空调及空气净化工程等诸多工程领域。

1、 CFD模拟技术的应用范围CFD能够分析与研究在各种复杂几何形状的空间(装置)内、外发生的下列工程问题:①净化设备及洁净区域内的流体流动模型数据;②高温传热(导热、对流、辐射换热、流固偶合传热);③气-固、液-固、气-液、液-液等多相流(如均化库、增湿塔、气力输送等);④非牛顿流体流动(流变、如粉体、混凝土、膏状物等);⑤多孔介质流;⑥化工反应流;⑦煤粉燃烧、气态燃料燃烧、油雾燃烧、多种燃料混合及多氧化流燃烧(如燃烧器、分解炉、烘干炉等);⑧爆炸、爆燃和着火(如煤粉仓的爆炸与防治);⑨搅拌反应釜;⑩环保(气体、水污染的扩散与防治、脱硫、NOx等)。

CFD分析研究可以提供净化工程设计、净化设备生产管理、技术改造中所必需的参数,如流体阻力(阻力损失),流体与固体之间的传热量(散热损失等),气体、尘埃粒子固体颗粒的停留时间,产品质量,反应率,尘埃粒子处理能力(产量)等综合参数以及各种现场可调节量(如风量、风温、组分等)对这些综合参数的影响规律性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气力输送系统流动特性CFD模拟分析摘要管道气力输送是方兴未艾的新学科和边缘学科,它是利用有压气体作为载体在密闭的管道中达到运送散料或成型物品。

粉体的气力输送是利用气体为载体, 在管道或容器中输送粉体物料的一种方法, 在气力输送中, 混合介质是气体和粉粒体, 一般使用的气体是空气, 当要求输送的物料不能被氧化时, 使用氮气或惰性气体, 因而属于气固两相流。

本课题采用以实验为主,以理论分析和数值模拟为辅的方法,系统研究T 型分支管道气固两相流输送系统中,整体升扬管道高度对管道内流体变化的流动特性的影响。

后来为了模型更接近实际,本文绘制的T管道模型接近实验管道,主要是模拟分支管道内部流体情况,模拟输送过程中的一种情况并与实验结果对比。

本文主要对气固两相流管网输送的产生历史、国内外发展状况、基本原理和应用等内容进行了较详细的介绍,同时对本课题的研究意义及前景进行详细论述。

在水平T型分支管道中,用压缩空气作为输送介质,在保持气体流量分别为60 m3/h和0.22 Mpa,分别改变发送压力和流量,对流体流动特性的变化情况进行分析和研究。

关键词:气固两相流;管网分流;压降;流体流动特性AbstractPneumatic conveying pipe is a new discipline's burgeoning and the edge discipline, it is used as a carrier gas pressure in the closed pipeline to transport bulk or molding items. Powder pneumatic conveying is the use of gas as the carrier, in a pipe or container conveying of powder material is a kind of method, in the pneumatic conveying, mixed medium is gas and powder granule, the general use of the gas is air, when the materials request can't be oxidation, using nitrogen gas or inert gas, which belongs to the gas-solid two phase flow.This topic based on the experiment is given priority to, with theoretical analysis and numerical simulation is complementary method, system research T branch pipe gas-solid two phase flow conveying system, the overall rally in pipe height changes the flow characteristic of fluid inside the pipeline. In this paper, the main of gas-solid two phase flow pipeline transportation history, development situation at home and abroad, the basic principle and application, etc was introduced in detail, at the same time, research significance and the prospect of this project are discussed in details. In the level of T branch pipe, using compressed air as medium, in keeping the gas flow is 60 m3 / h and 0.22 Mpa, respectively, respectively send pressure and flow change, the changes in the characteristics of the fluid flow analysis and research.Keywords:Gas-solid two-phase flows;Pipe network system;pressure drop;Resistance characteristic1绪论管道气力输送是方兴未艾的新学科和边缘学科,它是利用有压缩气体作为载体在密闭的管道中达到运送散料或成型物品。

这种管道技术对我国来说也是一门年轻而极具有光广阔营运前景的有待研究开发和应用的技术。

直到现在, 不管是在理论方面还是在实际应用方面, 许多问题远未得得到很好地解决。

粉体的气力输送是利用气体为载体, 在管道或容器中输送粉体物料的一种方法, 在气力输送中, 混合介质是气体和粉粒体, 一般使用的气体是空气, 当要求输送的物料不能被氧化时, 使用氮气或惰性气体, 因而属于气固两相流。

1.1 课题的研究背景气力输送因具有成本低、效率高、污染少、操作危险小、管网布置灵活、生产率高,结构简单,可升可降,操作方便,长距离输送不受地域影响的特点,而且在输送过程中可以汇合、分流、混合、粉碎、分级、干燥、冷却除尘、化学反应等工艺操作,过程封闭既保证物品不受潮、污损或混入异物,又能满足环境保护的要求等优点,已成为普遍适用的利用有压管流输送粉粒状物体的新兴的输送技术。

气力输送技术发展至今已有100多年的历史, 在化工、发电、制药、食品、机械制造、饲料、建筑、冶金等领域广泛应用[i]。

气力输送技术己有一百多年的发展历史。

早在1810年Uedhu-rst就提出了邮件气力输送方案,1824年Vallanse最先建立了气力输送实验装置。

1853年欧洲出现第一个气力输送装置, 但由于当时科学技术和工艺水平的限制, 气力输送技术在较长的时间内没能得到广泛的应用。

只局限于某些大码头上的装卸。

1924年Gasterstaedt研究过气固悬浮体管内流动。

但是许多经验和研究成果分布在各个部门, 交流不多。

有意识的总结归纳所遇到的各种现象, 用气固两相流的统一观点系统地分析和研究, 则是1940年后才开始。

两相流(two-phase flow)的名词在1949年才见诸文献。

五十年代以后论文数量显著增加, 内容包括两项流边界层、流态化技术、激波在两相流混合介质中的传播、空化理论、喷管理论等。

1956年Ingebo 研究了颗粒群阻力系数试验公式[2]。

1961年Streeter主编的流体力学手册有专门的一节介绍两相流。

六十年代后, 越来越多的学者探索描述两相流运动的基本方程。

早期的工作有Marble,Murray,Pabton等[3]。

20世纪60年代, 英国Bardford大学的Dr.Williams建立了粉粒技术研究院,并创刊了Powder Technology杂志。

Cambridge大学的J.F.Davidson和D.Harrison 1971年出版了Fluidization.Klinzing在粉体的物性以及气力输送进行了较深入地研究,Tsuji,Y在气力输送气固两相流动的数值计算方面作了大量的工作。

Zenz就气一固流动特性进行了广泛的研究, 提出了单颗粒在水平管线上的沉积速度的关联式, 前苏联学者克列因、高尔得什琴、李克洛夫斯基等对谷物、水泥等材料以弹性力学理论和实验结果为基础, 进行了散粒体结构力学的基本问题研究, 包括散粒体的性质及其应力状态等问题的研究。

井尹固赫、俊腾获得了在水平输送线上固体和气体的速度分布, Wen对水平中曳力和压降进行了实验研究, 提出了气固存在滑动。

1970年,日本学者久保辉一郎、水渡英二, 对粉体的力学特性和运动理论进行了研究。

1985年,近尺正敏、金棒孝文针对颗粒间作用力进行了深入地研究。

上憧具贞用流体力学和固体摩擦理论的方法, 建立管道颗粒流动的运动模型, 试图得到一种解析解, 建立了许多不合理的假设, 分析了可利用的理论速度, 但与实际情况相差很大, 其方法不适用于非均匀悬浮流管流[4]。

研究流场中单颗粒或有着相互作用的多颗粒运动, 以及考察含有颗粒的流场本身可用来推测流场中有关的流动信息, 如探讨作用在颗粒上的合力和通过对流场平均得到的流变性质等, 关于这方面的研究成果, 有1965年Einstein的有效粘性理论,1975年Tchen提出的关于小颗粒在均匀紊流中运动受力和扩散的理论。

颗粒流的研究得到了迅速的发展, 这方面Savage、Lun等都做出了相应的论述。

V on Karman学院的Lourenco等人所进行的气固两相紊流运动模型的研究有独特的地方。

将固相与稀薄气体分子运动相比拟, 用方程描述, 而气相用连续介质模型描述。

对稀相管道紊动两相流,所应用的运动模型的数值计算结果与实验能够很好符合。

两相流的运动模型和连续介质模型分别从微观和宏观描述两相流动。

1.2 气力输送系统的分类在气固两相流中,当输送空气表观气速较高时,物料处于悬浮状态,在气流输送中呈均匀分布;当输送气速降低,物料开始积聚,部分物料在管道中开始大量积聚,呈集团脉动状态输送;当输送风速降低到一定程度,物料堵塞界面,形成不稳定的料栓;再降低输送风速,不稳定的料栓将成为稳定的料栓,有空气的压力推动输送。

基于物料的运动状态的不同气力输送系统一般可以分为一下四类:(1)稀相气力输送稀相输送是最传统的气力输送方式,气流速度12~40 m/s 之间,料气比在1~5之间,最大可达15,输送效率在10~20 t/h 之间。

被输送物料的质量流量与输送气体的质量流量之比较小,物料颗粒之间的间距较大,气体的输送压力较低,输送速度较大,系统磨损较大,输送效率低,能耗大。

(2)密相气力输送在气力输送密相输送时,物料在管道内已不再均匀分布,呈密集状态,但管道并未被物料堵塞。

气流速度在8~15 m/s之间。

料气比的变化范围很大, 高压输送与高真空吸送的料气比大致在15~50之间,而对于易吸气的粉料,料气比可高达200以上, 流态化输送。

输送效率一般在 20~50 t/h。

(3)栓流气力输送这种输送是目前气力输送中一种较好的中等距离的输送方法。

它是人为地把料栓预先以气力切割程较短的料栓,气栓把料栓相间的分开,以静压推动料栓连续前进,这样就提高了料栓速度,降低了输送压力,减少了功率消耗,并增加了输送距离。