圆坯连铸工艺参数对铸坯凝固的影响与分析

连铸坯质量控制

连铸坯质量控制连铸坯质量控制引言连铸坯质量是决定钢铁产品质量的重要因素之一。

在连铸过程中,通过控制连铸坯的凝固结晶形貌、尺寸尺寸以及内部缺陷等,可以保证最终钢铁产品的质量稳定性。

本文将介绍连铸坯质量控制的基本原则和常用技术手段。

1. 连铸坯凝固结晶形貌控制1.1 凝固路径设计连铸坯的凝固路径设计是影响凝固结晶形貌的关键因素。

凝固路径包括主要凝固温度区间、凝固速度以及凝固过程中应有的温度梯度等要点。

通过科学合理地设计凝固路径,可以控制连铸坯的凝固结晶形貌,提高产品的均匀性和致密性。

1.2 凝固浸没深度控制凝固浸没深度是指连铸坯在铸机中浸没的深度。

凝固浸没深度的调整可以通过调整浇注速度、浇注高度和结晶器深度等因素来实现。

恰当地控制凝固浸没深度可以优化凝固结构,减少坯壳厚度和缩孔等缺陷的发生。

2. 连铸坯尺寸控制2.1 坯型设计连铸坯的尺寸控制需要科学合理地设计坯型。

坯型设计要考虑连铸机的性能和工艺条件,以及产品需要达到的尺寸要求。

有效的坯型设计可以保证连铸坯尺寸的精确控制,减少修磨损失并提高铸坯产量。

2.2 坯型换边控制连铸坯在连铸过程中,由于挤压力和引拉力的作用,容易发生坯型换边的情况。

坯型换边会导致铸轧过程中尺寸控制困难,甚至导致产品尺寸不合格。

通过控制连铸机的工艺参数和优化设备结构,可以有效地控制坯型换边,提高铸坯质量。

3. 连铸坯内部缺陷控制3.1 结晶器设计结晶器是连铸过程中控制坯内部缺陷的关键设备。

结晶器的设计应考虑到坯内部的流动状态,并通过合理的传热和传质方式,控制连铸坯内的气体和夹杂物等缺陷。

合理的结晶器设计可以有效减少坯内部夹杂物和气体等缺陷的产生。

3.2 液相线保护措施液相线是连铸过程中凝固结构变化的关键位置。

液相线的形成过早或过晚都会导致内部缺陷的产生。

通过合理的冷却水设定和轧制工艺,可以保证液相线的稳定形成,有效控制坯内部缺陷。

结论连铸坯质量控制是保证钢铁产品质量稳定的关键环节。

连铸圆坯成分偏析分析及控制措施

连铸圆坯成分偏析分析及控制措施为掌握大断面连铸圆坯的成份偏析情况,为后续生产提供指导,技术中心与质检科对铸造一车间8月10日生产的φ350mmQ345B、9月9日生产的φ400mm35钢连铸坯进行了取样,分析了铸坯化学成份及存在的成分偏析问题,提出了相应的预防控制措施。

现将分析结果汇报如下:1、连铸坯成分分析1.1、φ350mmQ345B取样及成份分析1.1.1、成份分析取样炉号:ZD14108083。

钢种:Q345B。

生产日期:2014年8月10日。

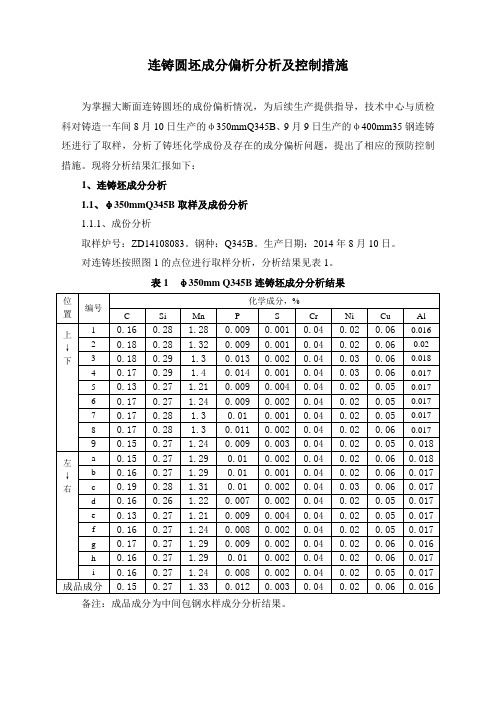

对连铸坯按照图1的点位进行取样分析,分析结果见表1。

表1 φ350mm Q345B连铸坯成分分析结果备注:成品成分为中间包钢水样成分分析结果。

图1 φ350mm Q345连铸坯成分分析点分布1.1.2、偏析度分析偏析度计算:Cc/C0=[(1#+2#+3#+4#+5#+6#+7#+8#+9#)/9]/5#。

碳偏析度:上下=0.164/0.13=1.262,左右=0.16/0.13=1.231;硅偏析度:上下=0.279/0.27=1.033,左右=0.27/0.27=1.000;锰偏析度:上下=1.288/1.21=1.064;左右=1.26/1.21=1.041;磷偏析度:上下=0.0103/0.009=1.144;左右=0.009/0.009=1.000;硫偏析度:上下=0.004/0.0019=2.105;左右=0.004/0.0021=1.905。

1.1.3、偏析规律从偏析分析结果看,此炉φ350mmQ345B连铸坯成份偏析存在以下规律:⑴、偏析度从大到小依次为硫、碳、磷、锰、硅,偏析最大元素为硫元素。

成份偏析中,C的最大偏差为+0.06%,Si的最大偏差为+0.02%,Mn的最大偏差为+0.19%,P的最大偏差为+0.005%,S的最大偏差为+0.003%,其中C、Si、Mn、P元素为负偏析,S元素为正偏析,⑵、成分偏析的部位主要是二分之一半径及铸坯中心部位,即2、3、5、7、8、c、e、g点,外其他部位的成分比较接近,且能代表整个铸坯的平均成分。

连铸圆坯凝固传热行为与铸坯质量的控制

。

随着 连铸技术 的发 展 , 提 高连 铸坯产 量 和质量成 为连铸 技 术研 究 的 主要 问题 之 一 。连续 铸 钢技 术 是将

液态钢水在浇注过程中连续不断地冷却凝 固成固态 , 在这一高温过程中伴 随着极其复杂 的传质 , 传热 , 相变 以及流动等物理化学现象。铸坯在冷却凝固传热过程 中, 由于受到复杂力 的作用( 机械应力 , 热应力, 相变 应 力等 ) , 从而对 连铸 坯 的质量有 着直 接 的影 响 , 连铸 坯在 这一过 程 中所形 成 的各 种 缺 陷 ( 包 括表 面裂 纹 , 内 部裂 纹 , 缩孔 , 偏析 , 变形 等 ) 基本 上 与温度 的分 布有关 系 。因此 , 在 很 大程 度 上 来 讲 , 通过 研 究 连铸 坯 在 二 次冷却过程中的凝固传热行为 , 来合理 的控制铸坯的冷却条件 , 从而提高铸坯的质量是非常有必要的。 连铸坯 裂纹 是影 响连铸 机产 量 和铸坯 质 量 的重要 缺 陷 之一 。据 生 产资 料 统计 铸 坯 各类 缺 陷 中约 5 0 % 为铸坯裂纹。铸坯出现裂纹, 严重 的情况时会导致铸坯出结晶器后拉漏 , 影响铸坯收得率; 轻微裂纹也不能 直接送轧钢厂进行轧制 , 必须进过精整处理者要进行精整处理 , 影响铸坯的热送率 。因此说 , 铸坯一旦 出现 裂纹, 就会影响铸机的生产率 , 产品的合格率 。 铸 坯产生裂 纹 与钢液 凝 固过 程传 热有极 大 的关 系 , 因此 , 通过 对铸 坯 在 二冷 区域传 热 的分 析研 究 , 来 探 索铸 坯裂 纹 的成 因相 当重 要 。

( 2 ) 潜热 , 是指 钢液从 液相 线温度 凝 固到 固相 线时所 释放 出来 的热量 。

( 3 ) 显热 , 是指 由固相线温度冷却至室温或指定温度时释放 的热量 。 在连铸机生产的过程中, 钢水热量的释放分别经历了结晶器冷却 ( 一次冷却 ) , 扇形段喷淋冷却( 二次冷 却) 和空冷。在一冷区, 钢水在水冷结晶器中形成厚度和强度足够且均匀的坯壳 , 以保证铸坯出结晶器不拉 漏; 在二冷区, 喷水 ( 雾) 以加速连铸坯 内部热量的传递; 空冷 区铸坯辐射传热 , 是铸坯内外温度均匀。传热 方式包括了对流、 热传导、 辐射传热 。影响铸坯热量传递过程的诸因素 中, 如果连铸机的设备和工艺操作确 定的情况下 , 通过控制二次冷却来解决热量的传递问题成为一种重要的处理手段。

水平连铸拉坯稳定度与钢水过热度对铸坯质量影响

水平连铸拉坯稳定度和钢水过热度对铸坯质量的影响张广军李占春Effect of Constant-Rate of Drawing and Superheat of LiquidSteelon Quality of Strand by Horizontal Continuous CastingZhang Guangjun and Li Zhanchun(Beiman Special Steel Co Ltd, Qiqihaer 161041)▲北满特殊钢股份有限公司的水平连铸机自1997年8月30日试生产圆管坯以来,始终未能走上正常生产轨道,只生产了45、20和27SiMn 3个钢号计7炉212 t Φ150管坯。

从试生产中发现铸坯质量受设备状况、管理方法和工艺控制水平的影响,而工艺水平的高低是影响铸坯质量的直接因素,其中最重要的工艺指标就是钢水过热度和拉坯稳定度。

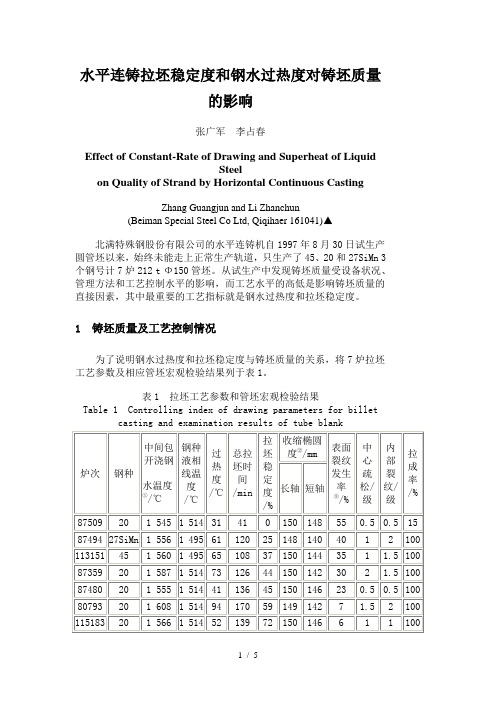

1 铸坯质量及工艺控制情况为了说明钢水过热度和拉坯稳定度与铸坯质量的关系,将7炉拉坯工艺参数及相应管坯宏观检验结果列于表1。

表1 拉坯工艺参数和管坯宏观检验结果Table 1 Controlling index of drawing parameters for billet casting and examination results of tube blank注:① 指在钢包开浇后大约5 min时测得的温度;② 指结晶器出口直径在150.6 mm条件下,铸坯平均收缩率和椭圆度的综合指标;③ 指每炉管坯产生表面裂纹的重量比率。

从表1中可以得出以下结论:(1) 收缩椭圆度的大小与过热度的大小密切相关,即:收缩椭圆度随着过热度的增高而增大。

只有87494炉次与此不符,这是由于收缩椭圆度还受到拉坯稳定度的间接影响;此外,27SiMn钢还有其自身的凝固特点,后面加以介绍。

(2) 表面裂纹发生率直接受拉坯稳定度的影响,拉坯稳定度越高,表面裂纹发生率越低;拉坯稳定度越低,表面裂纹发生率则越高。

连铸圆坯质量控制

连铸圆坯质量控制连铸坯质量检验及控制一、连铸坯的内部结构(凝固组织)的一般特征及检验。

连铸坯的检验方法连铸坯的内部结构:经过酸浸(酸洗)或硫印的方法在连铸坯横断面或纵断面上用肉眼或低倍放大镜看到内部组织结果。

硫印硫印是用感光相纸显示试样上硫偏析(合金中各组成元素在结晶时分布不均匀的现象称为偏析)的方法,主要用于钢铁行业铸坯质量的检验。

从铸坯上取纵向或横向试样,试验面加工的光洁度不应低于6。

使用反差大的溴化银表面相纸,把与试样大小相同的相纸放入稀硫酸中浸泡1-2分钟后取出,将相纸对准检查面轻轻覆盖好,将试样与相纸间气泡赶净,待接触2-5分钟后取下,将相纸在流水中冲洗,然后定影烘干,即完成一张硫印。

印基本原理:硫酸与试样上的硫化物(FeS、MnS)发生反应,生成硫化氢气体,硫化氢气体再与感光相纸上的溴化银作用,生成硫化银沉淀在相纸相应的位置上,形成黑色或褐色斑点。

用硫印试验,可显示钢锭、连铸坯中心裂纹、偏析线、低倍结构和夹杂分布等。

酸洗用酸液洗去基体表面锈蚀物和轧皮的过程。

用酸浸或硫印法所显示的组织结构属于宏观结构,是连铸坯和金属材料检验中最为常见的检验技术。

连铸坯的内部结构连铸坯自表面至中心都是由边缘等轴晶区(激冷区)、柱状晶区和中心等轴晶,区三部分组成。

温度梯度较大时,固液两相区(图1)小,有利于柱状晶的生长,而凝固速度较快,则易于生成枝晶间距小的铸造组织,所以连铸坯具有较发达的柱状晶组织,并具有较小的枝晶间距。

(图1)枝晶间距是指相邻同次枝晶间的垂直距离,它是树枝晶组织细化程度的表征。

枝晶间距越小,组织就越细密,分布于其间的元素偏析范围也就越小,故越容易通过热处理而均匀化。

通常采用的有一次枝晶(柱状晶主干)间距d1,和二次分枝间距d2两种。

连铸坯宏观组织的好坏可以用等轴晶所占的比例多少来衡量,轴晶结构致密,加工性能能好。

柱状晶具有明显的方向性,加工性能差,容易导致中心偏析,中心疏松和中心裂纹等缺陷。

37Mn5钢Ф210mm圆坯连鋳凝固影响因素的数学模拟分析

Nu me r i c a l S i m ul a t i o n a n d An a l y s i s o n I n lu f e n c e f a c t o r s o f S t e e l 3 7 Mn 5

O2 1 0 m m Ro u n d Bl o o m Co n in t u o u s - Ca s in t g S o l i d i ic f a t i o n

孙向东 朱立光 朱新华

( 河北联合大学冶金与能源学院 , 河北省现代 冶金技 术重点实验室 , 唐山0 6 3 0 0 9 ) 摘 要 通过 A N S Y S软件建立 了 3 7 Mn 5钢 d  ̄ 2 1 0 mm圆坯 连铸 的传热模型 , 研究 了在铸坯 传热过程 / mi n , 钢水过热度 1 5 。 一 6 0 。 , 二冷 比水量 0 . 5 8— 0 . 7 8 L / k g 对铸坯 表面温度 、 凝 固坯壳 厚度 和凝 固终 点位置的影响 。结果表 明, 控制稳定 的较低拉速 、 低过热 度 、 较 弱二冷 比水量 可有效地 避免 3 7 M n 5钢 2 1 0 m m铸 坯裂纹的形成 , 提 高铸坯 的冶金 质量 。 关键词 2 1 O m m 圆坯连铸 3 7 Mn 5钢 传热模型 拉速 钢水过热度 二冷 比水 量 裂纹 冶金质量

第3 5卷第 1期 2 0 1 4年 2月

特殊钢

S P EC I A L S EEL

V0 1 . 3 5 . No . 1

F e b r u a r y 2 0 1 4 ・1 9・

3 7 Mn 5钢 秘 1 O mn l 圆坯 连 铸凝 固影 响 因素 的数 学 模拟 分 析

He b e i Un i t e d Un i v e r s i t y .T ng a s h n a 0 6 3 0 o 9)

连铸坯截面尺寸对流动、凝固及溶质分布的影响

=

G 2 _ - ( ( 3 ) 鑫[ +) +t 一 ( 毒] 尝 c

c 譬+ ( ) z ^

; c /. e () 5

紊流粘度 :

其中 , 为紊流动 能, ; n 詹 e为紊动能耗散率 , n/

; G为紊动能生成率; 紊流模型 中的常数及其他 连续性方程: o :0. () 1

项 的表达式 为【 =00 , =14 , =I9 , 5 ] .9Cl .4G . 2

收藕 日期:2 0 41 9 0 1)- 0 基盒项 目:国家重点基础研究发展规划项 目( l9 0 1 1 ) G 9 8 65 0 . 作鲁 筒介 :张红伟( 1 一 , 山东乳山人 , 啪 )女, 东北大学湃师. 博士;尊冀 ̄09 一) 穗) a , a 男( . 江宁瓦鲁宙 东北大学敷授. 博士生晕 .

摘 要 :采用方坯 连铸过程三维 紊藏、 固传 热及溶 质传输的耦 合模型 , 凝 在其他模拟条件 相 同的情况 下. 究诗 坯截面尺寸对连 铸过程 的影 响.结果表明 , 研 截面尺寸大者 , 人流速度大. 更深最 人铸坯 内部 . 动较 多钢液随之 藏动, 带 在结 晶嚣 上部的紊藏程度较高 . 于 F- 对 e C二元合盘 . 由置 度 和溶质浓 度共同决定 了凝 固坯 壳的分布 . 小截 面尺 寸铸坯 , 溶质 在各截面上偏 析更为严重 . 凝 其 固坯壳也较薄 , 为防止拉 捅 . 应采用长结晶器 . 关 键 词:连铸坯 ; 截面尺寸; 紊流 ; 凝固 ; 宏观偏析 中圉分 类号:T 7 F 7 文献标识码 :A

1, [,1 2 17

.

/ ) 2 1 — . p 一 D. ( , = . 03 ( R I , 0 e

圆坯连铸

圆坯连铸圆坯连铸(round continuous casting) 一种主要生产无缝钢管用管坯的连续铸钢技术。

它具有铸坯精度高、质量好、能耗低和金属综合收得率高的优点。

圆坯连铸技术的发展,加速了无缝管轧制与连铸直接连接的进程。

圆坯连铸除了结晶器是圆形及引锭杆的引锭头为圆头以外,其总体设备结构与方坯连铸没有本质区别。

但由于其产品为无缝钢管坯,其浇注工艺要求严格,其设备也有一定特点。

工艺要求可归纳为4点:(1)严格控制的钢水成分和温度。

钢水必须经过炉外精炼处理,通过钢水调温、合金化和脱气等操作,达到连铸操作所要求的钢水成分和温度及良好的钢水洁净度,为确保铸坯质量提供先决条件。

(2)无氧化浇注。

采取全面的钢水无氧化保护浇注措施,防止盛钢桶至中间罐和中间罐至结晶器的钢流二次氧化。

选择和控制适宜和稳定的中间罐液面深度,保持结晶器液面稳定,根据钢种和断面及拉速配制适宜的结晶器保护渣,达到促进夹杂物上浮,减少夹杂物生成的目的。

(3)合理的浇注参数。

根据钢种、铸坯断面尺寸、冶炼周期和浇注周期,确定合理的浇注参数,特别是冷却制度和浇注温度是直接影响铸坯内部和表面质量。

(4)具备较高的自动化仪表和计算机控制水平,确保浇注参数的稳定。

采用铸坯质量在线计算机控制管理系统,提供生产无缺陷铸坯的保证条件。

设备特点圆坯连铸设备有如下特点: (1)管式圆坯结晶器。

采用单锥度或双锥度的弧形管式圆坯结晶器,带有可精确对中的槽型足辊。

(2)弓f锭杆。

引锭杆和过渡段与圆坯断面相适应,具有与铸坯快速脱离的结构特点。

引锭杆本体可采用矩形断面,并不一定与圆坯断面相适应。

(3)输送辊道。

采用槽型辊道,确保圆坯在输送过程中的严格导向。

(4)引锭杆跟踪系统。

采用特殊的跟踪系统,克服槽型辊道与引锭杆接触面积小,易造成铸坯打滑的缺点,以免影响引锭头的准确定位和切头的位置。

(5)多点矫直系统。

采用多点矫直,减少铸坯的外部和内部的变形率,确保铸坯表面质量和内部质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆坯连铸工艺参数对铸坯凝固的影响与分析孙向东朱立光朱新华(河北联合大学冶金与能源学院,河北,唐山063009)摘要:连铸是钢铁工业的重要环节,由于其生产条件的特殊性,有些数据很难从现场直接获取。

经验值难以准确判断现场铸坯凝固变化规律,与理论存在偏差,则可能造成铸坯质量的下降。

本研究在ANSYS的基础上,针对钢种37Mn5,铸坯断面Ф210mm建立传热模型。

通过模拟实验,考虑了铸机拉速,过热度,冷却强度在铸坯凝固传热过程中对其表面温度,凝固坯壳厚度,凝固终点位置的影响,并分析其对铸坯质量产生的影响,从而为现场生产提供理论指导,实现连铸机的高效、优质生产。

关键词:圆坯连铸;传热模型;冷却强度;过热度;裂纹Analysis about Technological Parameter of Round BilletContinuous Casting on the Influence of Strand SolidificationSun Xiangdong Zhu Liguang Zhu Xinhua(College of Metallurgy and Energy Hebei United University Tangshan 063009 Hebei China)Abstract: continuous casting is an important part of the iron and steel industry, due to the particularity of its production conditions, some data were difficult to be directly obtained from the site.The value of experience can not exact judge shifty regular pattern of strand solidification in site, it should exist deviation with theory, maybe result in the quality of strand declined. Therefore, this study based on ANSYS, we will build the heat transfer mode about the steel of 37Mn5 and the section of Ф210mm. Through simulation experiments, considering the casting machine speed, degree of superheat and cooling intensity on the influence of slab solidification and heat transfer, analyzes its the surface temperature of slab, slab solidification shell thickness and solidification end point, and analyze its impact on casting quality, so as to provide theoretical guidance for practical production, achieve continuous caster efficient, superior quality of casting's production.Key words:Round billet continuous casting, The heat transfer model, Cooling intensity, Degree of superheat,The crack1 前言连铸工艺在钢铁冶金中的地位超乎其前,由于连铸机的使用,大大提高了金属的收得率,降低了成本,也增加了钢材产量。

随着连铸技术的日益发展,钢材产量已经不是焦点,如何生产出高质量的铸坯却越发被生产企业所关注。

37Mn5钢属于合金结构钢,它主要用于石油化工行业,因此,钢种质量的优劣性就决定着它在石油化工行业的使用寿命。

由于37Mn5钢是裂纹敏感钢种,在生产中极易出现裂纹,从而影响终产品的质量。

天钢联合特钢生产圆坯规格为Ф210mm,Ф270mm,Ф300mm,Ф350mm。

针对37Mn5钢出现裂纹的情况,为了更全面的了解铸坯凝固过程,本研究建立了Ф210mm断面的铸坯凝固传热模型。

以期通过应用该模型,在改变工艺参数的条件下,获得铸坯表面温度,坯壳厚度,凝固终点位置随工艺参数变化的情况。

从而为分析铸坯内裂纹的发生提供理论数据,为钢铁企业现场生产提供一定的理论指导作用。

2 圆坯凝固传热数学模型的建立2.1 模型建立的假设条件在圆坯连铸的生产过程中,实际上是液态钢水到固态钢的一个冷凝过程,也即是说内部过热和潜热的一个释放过程。

在建立模型时,往往采用切片移动原理来完成。

铸坯内部热量通过薄片上的节点传递到铸坯表面,再与冷却铜壁或者二冷水接触将其热量散失,从里到外形成一定的温度梯度,实现钢液的凝固。

铸坯向外传递热量多少,关系到坯壳厚度的形成。

其实质则与外界金属的热物理性质和连铸时的物理边界问题有关。

本研究中为了明确模拟圆坯传热模型,做了如下假设:(1) 由于钢液在沿着拉坯方向的传热变化不大,忽略其纵向传热,将3维模型转化为2维模型;(2) 钢液凝固潜热按热焓方法进行处理;(3) 钢的热物性参数仅与温度相关,和空间位置的变化没有关系;(4) 铸坯的物理特性为各向同性;(5) 铸坯表面的辐射传热,与二次冷却水的换热以及与支承辊的导热采用综合换热系数一起考虑;(6) 圆坯是轴对称体,采用1/4面作为研究对象。

基于以上假设,建立非稳态圆坯凝固传热数学方程:v q T r r T r T C +∂∂+⎪⎭⎫ ⎝⎛∂∂∂∂=∂∂2221θλλτρ (1) 式中:λ—导热系数,)/(C m W o ⋅;C —比热容,)/(C kg J o ⋅;ρ—密度,3/m kg ;T —温度,℃;θ,r —圆柱坐标系两个方向的坐标,m ;τ—圆坯在结晶器内停留的时间,s ;v q —内热源,)/(3s m J ⋅。

2.2 初始条件与边界条件(1) 初始条件浇注时间τ=0时,浇注温度T=T 0,其中T 0为结晶器内钢水弯月面处微元体钢水温度。

(2) 边界条件铸坯中心视为线对称传热,可以视为绝热,不发生热量传递,表述为:τ≥0,00=∂∂-=r r Tλ;铸坯表面发生热量传递表述为[1,3,7]:τ≥0,q r T rr =∂∂-=λ 其中:τ—浇注时间,s ;T —浇注温度,℃;r —铸坯半径,m ;λ—导热系数,)/(C m W o ⋅;q —表面热流,)/(2m W 。

结晶器内:τb a q -= (2)式中:a ,b —实验常数;二冷区:()l s T T h q -= (3)式中:h —冷却水与铸坯间换热系数,)C /(2︒⋅m W ;s T ,l T —铸坯表面温度和冷却水温度,℃。

空冷区:()44)273()273(+-+=k s T T q σε (4)式中:σ—波尔兹曼常数,)k /(42⋅m W ;ε—铸坯黑度,k T —环境温度,℃。

2.3 网格划分原则在使用ANSYS 软件模拟中包括建模,网格划分,其中网格划分单元数越多,所得解越逼近真实解,但是所花费的时间增加,同时要求计算存储能力等较高,而网格划分单元数少,计算结果精确度不高。

本模型中网格划分后单元总数为4500,节点数为4621。

2.4 圆坯传热模型基本工艺参数3 模型结果及分析3.1 拉速对铸坯表面温度的影响应用模型软件,对不同拉速进行模拟,得到不同拉速下铸坯表面温度曲线如图1,凝固坯壳厚度曲线如图2。

图1 拉速对铸坯表面温度温度的影响 图2 拉速对凝固坯壳厚度的影响提高拉坯速度,铸坯相对位置的停留时间缩短,无论在结晶器内部还是在二冷区接受冷却的时间减少,从而导致铸坯表面温度的升高。

从图1可以看出,拉速每提高0.1m/min ,出结晶器下口的铸坯表面温度要升高35℃左右,出二冷区铸坯表面温度约升高20-30℃,铸坯凝固终点位置后移约0.95m 。

拉速的提高使得出结晶器下口坯壳厚度变薄,拉速分别为1.3m/min,1.4m/min,1.5m/min 情况下,对应的坯壳厚度为14.4mm ,13.2mm ,12.3mm 。

在现场生产实践中,规定拉速范围内,必须保证出结晶器下口坯壳具有一定厚度,以防止坯壳过薄导致漏钢事故的发生。

有文献[2]指出直径为200mm 的圆坯,出结晶器下口坯壳安全厚度应为16mm 。

但实际生产中坯壳厚度往往控制在8-15mm 以上。

为确保出结晶器坯壳厚度足够抵抗钢水静压力而不发生变形等,原有配水量的冷却强度已明显不能满足要求,因此,若要提高拉速,则相应的结晶器和二次冷却配水量也该相应增加。

拉速提高,钢液凝固过程中所受鼓肚应变[4]1ε,辊子不对中造成的应变2ε,热应变3ε,以及矫直应变4ε必定会发生波动,若当铸坯所能够承受的临界变形能力l ε<)(4321εεεε+++时,铸坯内部则会产生裂纹。

实际上,提高浇注速度,鼓肚应变和热应变的变化区间增大,为铸坯凝固承受的不均匀变形隐藏了潜在条件。

因此,应根据铸机性能,工艺条件制定合理拉速。

3.2 过热度对铸坯表面温度的影响通过模拟得出过热度对铸坯表面温度的影响,如图3,对凝固坯壳厚度的影响,如图4。

图3 过热度对铸坯表面温度的影响 图4 过热度对凝固坯壳厚度的影响 从模拟情况来看,过热度的增加,对铸坯表面温度的影响不显著,表面温度曲线基本重合。

过热度大,在凝固过程中要释放的热焓也相应增加,从而使得钢液凝固时间延长,凝固终点位置后移,过热度每升高10℃,凝固终点位置向后移约0.18m 左右,出结晶器下口坯壳厚度减薄约0.5mm 。

从整体效果上来看,过热度的增加对铸坯表面温度,凝固坯壳厚度等影响不大。

过热度是影响铸坯组织形成的一个重要因素。

过热度的提高,势必影响柱状晶与等轴晶的比例。

据相关文献分析认为,过热度高则二次支晶臂间距大[5]。

在冷却条件一定条件的情况下,过热度大,由于二冷水带走的热量一定,钢液热量不能有效散失,促进柱状晶的生成。

钢液过热度越大,出结晶器下口坯壳厚度变薄,则会促使浇注中被迫降速,其一,影响前后生产调度,其二,拉速变低,铸坯在相应空间位置停留时间增长,给铸坯表面回温带来极大的便利条件,也因此可导致铸坯所承受的热变形应力增加,增加铸坯发生裂纹的可能性。