螺丝制造工艺教学文案

车工螺纹加工教案

车工螺纹加工教案教案标题:车工螺纹加工教案教学目标:1. 理解螺纹加工的基本概念和原理。

2. 掌握车工螺纹加工的基本操作技能。

3. 能够根据要求进行螺纹加工的工件设计和加工工艺规程的制定。

教学重点:1. 螺纹加工的基本概念和原理。

2. 车工螺纹加工的基本操作技能。

教学难点:1. 螺纹加工的工件设计和加工工艺规程的制定。

教学准备:1. 教学用车床和刀具。

2. 相关的螺纹加工工件和螺纹规格表。

3. 教学投影仪和计算机。

教学过程:1. 导入(5分钟)- 引入螺纹加工的概念和应用领域,激发学生的学习兴趣。

2. 理论讲解(15分钟)- 介绍螺纹加工的基本概念、分类和常见的加工方法。

- 解释车工螺纹加工的原理和工艺流程。

- 引导学生理解螺纹的基本参数和表示方法。

3. 操作演示(20分钟)- 展示车工螺纹加工的基本操作技能,包括刀具的选择、刀具的安装和调整、加工速度和进给速度的控制等。

- 指导学生正确使用车床进行螺纹加工,注意安全操作和加工质量的控制。

4. 实践操作(30分钟)- 学生分组进行螺纹加工实践操作。

- 每组学生根据给定的螺纹规格表,设计并加工一个螺纹工件。

- 教师在实践操作中进行指导和纠正,确保学生的加工质量和操作技能。

5. 总结归纳(10分钟)- 学生展示自己加工的螺纹工件,并讲解加工过程和经验。

- 教师对学生的表现进行评价和总结,强调螺纹加工的重要性和应用领域。

6. 作业布置(5分钟)- 布置学生课后作业,要求学生根据给定的螺纹规格表,设计并加工一个新的螺纹工件。

- 要求学生撰写加工工艺规程,包括加工步骤、刀具选择和调整、加工参数等。

教学延伸:1. 鼓励学生参与相关的竞赛和实践活动,提升他们的螺纹加工技能和实际操作能力。

2. 引导学生关注螺纹加工的新技术和发展趋势,培养他们的创新意识和工程实践能力。

教学评估:1. 教师在实践操作中对学生的加工质量和操作技能进行评价。

2. 学生根据螺纹加工的工件设计和加工工艺规程的撰写情况进行评估。

螺丝与螺母的制造工艺及流程

螺丝与螺母的制造工艺及流程概述螺丝与螺母是机械制造中常用的零件,用于固定和连接各种机械设备。

本文将介绍螺丝与螺母的制造工艺及生产流程,探讨其制造过程中的关键环节和技术要点。

螺丝的制造工艺原材料准备螺丝的主要原材料包括碳钢、不锈钢、合金钢等。

在制造螺丝前,首先需要对原材料进行检测和筛选,确保其质量符合要求。

钢丝拉拔首先,将选好的钢丝通过拉拔机进行拉拔,使其变细、强度提高,以便后续的成型工艺。

冷镦成型经过拉拔后的钢丝需要进一步通过冷镦机进行成型,将其压制成螺纹的形状,这是螺丝制造中的关键工艺步骤。

自攻螺丝头打制对于自攻螺丝,还需要进行螺丝头的打制工艺,通常采用冷冲压或者冷锻工艺,确保螺丝的头部符合标准。

热处理经过成型后的螺丝需要经过热处理工艺,提高其硬度和强度,增加其使用寿命。

表面处理最后,完成螺丝的外观处理,包括镀锌、镀镍等,以提高其防腐蚀性能和美观度。

螺母的制造工艺原材料准备螺母的主要原材料也是碳钢、不锈钢等,需要对原材料进行严格的检测和筛选。

冷镦成型与螺丝类似,螺母也需要通过冷镦机进行成型,将其压制成适合螺栓使用的形状。

螺纹加工螺母的关键部分是内部的螺纹,需要通过车床等工艺设备进行细致加工,确保螺母的质量。

合金螺母制造对于一些特殊要求的螺母,如合金螺母,需要采用特殊的工艺,如热压铸造、精密车削等。

热处理和表面处理与螺丝类似,螺母制造中也需要经过热处理和表面处理工艺,提高其硬度和耐腐蚀性能。

制造流程控制在螺丝与螺母的制造过程中,需要严格控制各个环节,确保产品质量和性能符合标准。

制造流程控制主要包括原材料控制、工艺控制、质量控制等方面。

原材料控制通过对原材料的严格筛选和检测,确保其质量和性能符合要求,是制造流程控制的第一步。

工艺控制各个工艺环节都需要进行精细控制,如温度、压力、速度等参数的控制,以确保产品的制造质量。

质量控制在制造过程中需要进行严格的质量检测和控制,包括外观检查、尺寸测量、力学性能测试等,以保证产品的质量符合标准。

普通外螺纹的加工教学设计

普通外螺纹的加工教学设计引言:螺纹是一种常见的机械连接方式,广泛应用于各种零部件的组装和拆卸。

外螺纹的加工是机械加工领域中重要的工艺之一,本文将对普通外螺纹的加工进行教学设计。

一、教学目标1. 理解外螺纹的概念和作用;2. 掌握外螺纹的加工工艺流程;3. 学会使用螺纹加工工具进行外螺纹的加工;4. 培养学生对螺纹加工的操作技能和安全意识。

二、教学内容1. 外螺纹的基本概念和作用;2. 外螺纹的加工工艺流程;3. 外螺纹加工工具的选择和使用;4. 外螺纹加工过程中的注意事项。

三、教学方法1. 理论讲授:通过课堂教学,介绍外螺纹的基本概念和作用,以及加工工艺流程;2. 示范演示:教师现场演示外螺纹加工工具的选择和使用,展示加工过程中的注意事项;3. 实践操作:学生实际操作螺纹加工工具进行外螺纹的加工,加强对加工工艺流程的理解和技能的掌握;4. 讨论交流:学生在实践操作后,进行讨论交流,总结经验和问题。

四、教学流程设计1. 理论讲授:a. 外螺纹的基本概念和作用;b. 外螺纹的加工工艺流程;2. 示范演示:a. 外螺纹加工工具的选择和使用;b. 加工过程中的注意事项;3. 实践操作:a. 学生实际操作螺纹加工工具进行外螺纹的加工;b. 针对实际操作中的问题和难点进行指导;4. 讨论交流:a. 学生在实践操作后,进行讨论交流;b. 总结经验和问题,互相交流解决方法。

五、教学评估方法1. 学生实际操作成果评估:对学生在实际操作中的外螺纹加工结果进行评估,包括加工质量、尺寸精度等方面的考核;2. 学生理论知识掌握评估:通过考试、问答等方式对学生对外螺纹的概念、加工工艺流程等方面的掌握程度进行评估;3. 学生讨论交流表现评估:对学生在讨论交流环节中表现出的思维能力和解决问题的能力进行评估。

六、教学资源准备1. PPT演示文稿:包含外螺纹的基本概念、加工工艺流程等内容;2. 螺纹加工工具:提供给学生进行实际操作;3. 实验室或工作坊:提供实际操作的场地和设备。

外螺纹加工教学设计

外螺纹加工教学设计外螺纹加工是机械加工中常见的一种加工方法,广泛应用于机械装配、汽车制造等领域。

对于学生来说,掌握外螺纹加工的基本原理和操作技巧是非常重要的。

下面我将就外螺纹加工的教学设计进行详细说明。

一、教学目标1. 理解外螺纹加工的基本原理和机床设备的构造原理。

2. 掌握常用螺纹参数的计算方法和调整机床的方法。

3. 学会使用不同的切削工具加工外螺纹。

4. 培养学生的动手操作能力和团队合作精神。

二、教学内容1. 外螺纹加工的基本原理和机床设备的构造原理。

2. 螺纹参数的计算方法和调整机床的方法。

3. 外螺纹加工的刀具选择和使用技巧。

4. 外螺纹加工的工艺流程和操作步骤。

三、教学方法1. 理论教学相结合:在讲解外螺纹加工的基本原理和机床设备的构造原理的同时,引导学生进行相关计算,并结合实际案例进行讨论。

2. 实验教学:设置实验操作台,让学生亲自操作机床进行外螺纹加工,学生可以自行调整螺纹参数、选择切削工具,并进行加工试验。

3. 案例分析:选取几个典型的外螺纹加工案例,让学生通过分析案例中的问题和解决方法,提高他们的问题解决能力和创新思维能力。

4. 小组合作学习:将学生分为小组,每个小组成员负责不同的环节,通过相互协作和合作完成外螺纹加工任务。

四、教学步骤1. 引入课程:通过举例介绍外螺纹加工的重要性和应用场景,激发学生的学习兴趣。

2. 理论讲解:讲解外螺纹加工的基本原理和机床设备的构造原理,重点讲解螺纹参数的计算方法和调整机床的方法。

3. 实验操作:设置实验操作台,让学生通过实际操作机床进行外螺纹加工,学生可以自行调整螺纹参数、选择切削工具,并进行加工试验。

4. 案例分析:选取几个典型的外螺纹加工案例,让学生通过分析案例中的问题和解决方法,提高他们的问题解决能力和创新思维能力。

5. 小组合作学习:将学生分为小组,每个小组成员负责不同的环节,通过相互协作和合作完成外螺纹加工任务。

6. 总结评价:对学生的实验操作情况进行总结评价,提出宝贵的改进建议,并邀请学生对本节课的教学内容进行反思和评价。

螺丝螺母的制造工艺及流程

产品最终成型。之后由后冲棒将胚料推出。

螺丝的制造工艺及流程

热打: Ⅰ、适用规格:

产品名称 六角木螺丝 有束杆马车螺栓

无束杆马车螺栓 六角螺栓

螺丝的制造工艺及流程

⒊酸洗: ①目的:除去线材表面的氧化膜,并且在金属表面形成一层磷酸盐薄膜,

以减少线材抽线以及冷墩或成形等加工过程中,对工模具的擦伤。 ②作业流程: Ⅰ、酸洗:将整个盘元分别浸入常温、浓度为20-25%的三个盐酸槽数

分钟,其目的是除去线材表面的氧化膜。 Ⅱ 、清水:清除线材表面的盐酸腐蚀产物。 Ⅲ 、草酸:增加金属的活性,以使下一工序生成的皮膜更为致密。 Ⅳ 、皮膜处理:将盘元浸入磷酸盐,钢铁表面与化成处理液接触,钢

冲模将胚料推入第三打模,切料自六角头切断,六角头形成。 Ⅱ、马车螺栓(一模二冲) Ⅲ、内六角螺栓(三模三冲) Ⅳ、六角华司头小螺丝(三模三冲) Ⅴ、小螺丝(一般头型一模二冲)

(1)、切断:通过可动剪刀单向移动,将卡于剪模内的线材切成所需胚料。 (2)、一冲:打模固定,一冲模将产品头部初步成型,以使下一冲程能完全成型。当产品为

4.抽线 ①目的:将盘元冷拉至所需线径。实用上针对部分产品又可分粗抽(剥

壳)和精抽两个阶段。 ②作业流程 Ⅰ小抽线:由于一般盘元最小规格为5.5mm(各公司视具体情况不同而不

同),而大部分小螺丝(英制14#(含)以下,公制M5以下)所需线径都 较小,且小螺丝成型时变形较大。为了减小由于冷拉所产生的加工应力, 确保线材的可加工性,将线材的冷拉分两个阶段,首先利用连续式伸线 机将盘元粗抽至一定线径(以确保精抽减面率小于15%为原则),之后退 火,以消除粗抽产生的加工应力。 Ⅱ大抽线:盘元经酸洗之后,通过抽线机冷拉至所需线径。适用于大螺 丝、螺帽、牙条所用线材。

螺纹加工教案

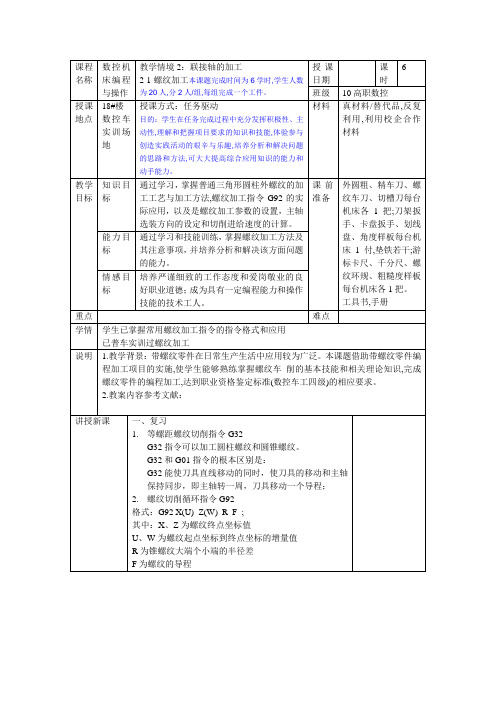

用G92进行圆柱螺纹的加工

格式:G92 X(U)_Z(W)_ F_;

二、常用螺纹切削的进给次数与背吃刀量

(米制、双边)(mm)

螺距 1.0 1.5 2.0 2.5 3.0 3.5 牙深0.649 0.974 1.299 1.624 1.949 2.273

背吃刀量及切削次数1次0.7 0.8 0.9 1.0 1.2 1.5 2次0.4 0.6 0.6 0.7 0.7 0.7 3次0.2 0.4 0.6 0.6 0.6 0.6 4次0.16 0.4 0.4 0.4 0.6 5次0.1 0.4 0.4 0.4 6次0.15 0.4 0.4 7次0.2 0.2 8次0.15 9次

三、螺纹加工方法

螺纹加工常用切削循环方式

两种:直进法(G32、G92)

斜进法(G76)

一般应用

直进法:导程小于3mm的螺纹加工

斜进法:导程大于3mm的螺纹加工

直进法

斜进法

(斜进法使刀具侧刃加工减轻负载)

G76指令格式:

G76X_Z_I_K_D_F_A_P_;

其中:X为终点处的X坐标值;Z为终点处的Z坐标值;

I为螺纹加工起点和终点的差值;

K为螺纹牙型高度,按半径值编程;

D为第一次循环时的切削深度;

F为螺纹导程;

A为螺纹牙型顶角角度,可在0°~120°之间任意

选择;

P为指定切削方式,一般省略或写成P1,表示等

切削量单边切削。

切削深度递减公式计算:

;

;

;

四、编程举例:分别运用G92、G76螺纹切削循环指令编程。

螺丝与螺母的制造工艺及流程

螺丝与螺母的制造工艺及流程概述螺丝与螺母是广泛应用于机械装配中的紧固元件。

螺丝通常用于将两个或多个零件连接在一起,并提供紧固力。

而螺母则是用来固定在螺丝上的零件,通过与螺纹相互配合来实现紧固效果。

本文将介绍螺丝与螺母的制造工艺和流程。

螺丝的制造工艺及流程传统上,螺丝的制造工艺一般包括以下几个步骤:1.材料准备:螺丝的制造通常使用高强度合金钢或不锈钢作为原料。

首先需要进行材料的挑选和采购,并确保符合相关标准要求。

2.坯料加工:螺丝的制造通常是通过冷镦或热镦加工来实现的。

冷镦是将钢材在常温下通过模具的挤压变形来得到所需形状,而热镦则是将钢材先加热到一定温度,再通过模具挤压变形。

在这一步骤中,需要将钢材切割成合适的长度,并进行表面处理以去除氧化层。

3.螺纹加工:在螺丝的制造过程中,最重要的步骤之一是对螺丝进行螺纹加工。

螺纹加工可分为内螺纹和外螺纹两种类型。

内螺纹通常是通过内螺纹切削工具进行加工,而外螺纹则是通过外螺纹滚压工具进行加工。

这一步骤的关键是保证螺纹的精度和质量。

4.热处理:为了提高螺丝的硬度和强度,通常需要对螺丝进行热处理。

热处理包括淬火和回火两个过程。

淬火是将螺丝加热到一定温度后迅速冷却,以使材料达到高硬度状态。

回火则是将淬火后的螺丝再次加热至较低温度,然后缓慢冷却,以消除内部应力并提高韧性。

5.表面处理:螺丝的表面处理是为了提高其耐腐蚀性和装饰性。

常见的表面处理方法包括镀锌、镀铬、丝光处理等。

6.检验和包装:最后一步是对螺丝进行检验和包装。

螺丝需要经过严格的尺寸测量和性能测试,以确保其符合质量标准。

然后将螺丝按照规格、尺寸和质量等级进行分类和包装,以便出售和运输。

螺母的制造工艺及流程螺母的制造工艺与螺丝有些相似,但也存在一些差异。

下面是螺母的制造工艺及流程的简要概述:1.材料准备:螺母的制造通常使用低碳钢、不锈钢或铜材等作为原料。

同样需要进行材料的挑选和采购,并确保符合相关标准要求。

2.坯料加工:与螺丝类似,螺母的制造也需要对材料进行加工。

螺丝生产工艺流程

螺丝生产工艺流程螺丝是一种常见的紧固件,广泛应用于机械设备、家具、汽车、电子产品等领域。

螺丝的生产工艺流程对产品质量和生产效率有着重要影响。

下面将介绍螺丝生产的工艺流程。

首先,螺丝的生产需要原材料,一般来说,螺丝的原材料主要是钢材。

钢材经过原料检验和入库后,需要进行初步的加工,包括锻造、拉丝等工艺,将原材料加工成螺丝的毛坯。

接下来,对螺丝的毛坯进行成型加工。

成型加工是将螺丝的毛坯进行成型,一般采用冷镦和热镦两种方式。

冷镦是将毛坯在常温下进行成型,适用于生产小规格的螺丝;热镦是将毛坯在高温下进行成型,适用于生产大规格的螺丝。

然后,对成型后的螺丝进行表面处理。

表面处理是为了提高螺丝的表面光洁度和耐腐蚀性能,一般采用镀锌、镀镍、磷化等工艺。

表面处理后的螺丝可以提高其使用寿命和美观度。

接着,对螺丝进行热处理。

热处理是为了提高螺丝的机械性能,包括强度、硬度、韧性等。

热处理工艺包括淬火、回火、正火等,根据不同的螺丝要求进行相应的热处理工艺。

最后,对螺丝进行检验和包装。

检验是为了确保螺丝的质量符合标准要求,包括外观质量、尺寸精度、力学性能等。

合格后的螺丝进行包装,一般采用塑料袋、纸箱等包装材料,然后进行入库存放。

螺丝生产工艺流程中,每个环节都需要严格控制,确保产品质量和生产效率。

同时,随着科技的进步,螺丝生产工艺也在不断创新,如采用自动化设备、智能化生产线等,提高生产效率和降低成本,满足市场需求。

总之,螺丝生产工艺流程是一个复杂的系统工程,需要各个环节的配合和严格把控,以确保生产出优质的螺丝产品,满足不同领域的需求。

希望本文对螺丝生产工艺流程有所帮助,谢谢阅读。