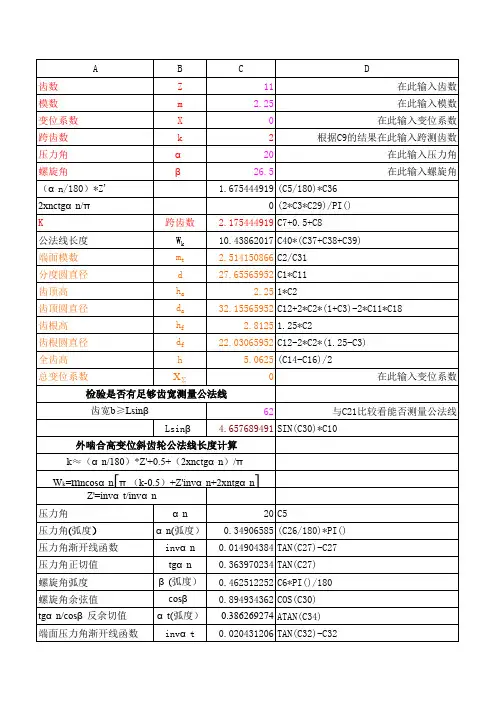

齿轮尺寸计算excel表格程序

常用齿轮参数计算

C11*C1*COS(C32)/(COS(C80*PI()/180)) *(COS((90/C1)*(PI()/180)))-C74

Ems 跨棒距上偏差(偶数齿)

跨棒距下偏差(偶数齿)

跨棒距最大值(偶数齿)

M

0.502090198

C45/SIN(C80*PI()/180)/COS(ASIN((SIN (C6*PI()/180)*COS(C26*PI()/180))))

1.44*C44*SIN(C26*PI()/180))

10.30660995 C10+C45

公法线长度下限值

10.25301428 C10+C46

外啮合变位斜齿轮跨棒(球)距计算

dp=(1.6-1.9)Mn,常用dp=1.68Mn invα M=invα t+dp/(d*cosα t)+2*xn*tgα n/z-π /(2*z)

α t(弧度) 0.386269274 ATAN(C34)

端面压力角渐开线函数

invα t 0.020431206 TAN(C32)-C32

分度圆端面压力角

tgα n/cosβ αt

0.40670048 C29/C31 22.13159914 (C32*180)/PI()

假想齿

Z'

15.07900427 C1*(C33/C28)

外啮合高变位斜齿轮公法线长度计算

k≈(α n/180)*Z'+0.5+(2xnctgα n)/π

[ ] Wk=mncosα n π (k-0.5)+Z'invα n+2xntgα n

Z'=invα t/invα n

压力角

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究准双曲面齿轮是一种特殊的齿轮,在机械传动领域中广泛使用。

准双曲面齿轮的特点是具有精确的啮合性能、传动能力强等优点。

因此,如何精确地建模准双曲面齿轮对于机械设计非常重要。

本文将介绍使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模的研究。

首先,我们在Excel中建立了准双曲面齿轮的基本几何参数模型,包括齿轮的模数、齿数、压力角、齿宽等参数。

然后,通过Matlab编写程序,利用几何算法生成齿面曲线。

在程序中,我们使用了双曲线函数来描述准双曲面齿轮的齿面曲线。

通过调整参数,可以得到精确的齿面曲线。

接下来,我们将生成的齿轮齿面曲线导入到UG软件中进行建模。

首先,我们生成一个旋转体,即齿轮的基本体形。

然后,在基本体形上使用齿轮齿面曲线进行网格划分,从而得到具有精确齿形的齿轮模型。

通过使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模,我们成功地解决了传统建模方法中难以精确建模的问题。

这种方法具有如下优点:1. 精度高。

利用双曲线函数生成齿面曲线,可以得到精确的齿形。

通过将齿面曲线导入到UG软件中,可以获得具有高精度的齿轮模型。

2. 灵活性好。

齿轮的基本几何参数模型可以根据需求灵活调整。

齿面曲线也可以通过调整参数进行优化,得到更加精确的齿形。

3. 使用方便。

本方案基于Excel、Matlab和UG软件,这些软件都是非常常用的工具。

因此,使用本方案进行准双曲面齿轮建模相对于其他方法更加容易上手。

综上所述,通过Excel、Matlab和UG软件进行准双曲面齿轮精确建模,可以得到具有高精度、灵活性好和使用方便等优点的齿轮模型。

这种方法可以被广泛应用于机械设计和制造领域。

数据分析是对已有数据进行收集、处理、分析、解释、推断以及展示等一系列过程的总称,是在统计学和数据挖掘等领域中常用的方法。

在现代社会,各行各业都需要利用数据分析来支持决策和管理。

齿轮参数化设计培训资料

3. 使用介绍

3.1.1 在excel外啮合轴轮齿部计算表中输入数据,检查正确后保存和关闭

文件。

计算数据

齿数比u

2.0370

2.0370

轴轮齿部参数计算表

输入数据

轴

轮

未变位中心距a 端面压力角αt 端面啮合角αw

230.5378 0.3562 0.4042

230.5378 0.3562 0.4042

完后在开始菜单——程序中将有零部件参数化设 计的执行文件和卸载文件

2.运行程序

2.1 先运行inventor程序,首次运行需要新建单用户项目名称,并选择合适的 位置

2.2 运行参数化设计程序: 开始菜单——零部件参数化设计——零部件参 数化设计(根据个人情况可创建桌面快捷方式)

3. 使用介绍

打印。 6.3 质量的自动更新:更改模型选项:自动运行,需要手动执行规则 6.5 参数表中手动更改旋向 6.6 有不明白和不对的地方,请大家提出,

共同探讨研究。 6.7 这里只进行了简单的介绍,

在使用中的细节及技巧还待各位灵活 掌握。

6 说明

6.7 齿轮各尺寸关系

渐开线起始圆评定圆直径dv

0.5000 0.4554 235.293

0.293 7.712 5.195 12.907 151.818 142.286

145.827

0.5000 0.4092 235.293

0.293 7.457 5.449 12.907 309.258 289.843

302.759

检查dv是否>db

4.图纸修改

4.6 更改齿部参数:右键编辑齿轮参数,打开excel表,复制轴轮参数表中的 相关数据到该表中 ,保存退出。也可以点击参数表手动编辑该表内容。(现在进 行了更改,不再需要手动处理了,它自动连接模型中的数得到,只需更改旋向)

二维尺寸链计算excel模板

一、概述在工程设计和制造过程中,经常需要进行零件的尺寸链计算,以确保零件之间的配合精度和装配的顺利进行。

而二维尺寸链计算是其中的重要环节之一,通过建立零件之间的尺寸链关系,可以有效地进行设计和检验,提高产品质量和工作效率。

为了简化二维尺寸链计算的过程,我们开发了一份Excel模板,帮助工程师和设计师快速准确地进行二维尺寸链计算。

二、模板介绍1. 模板名称:二维尺寸链计算Excel模板2. 功能:简化二维尺寸链计算的过程,提供方便快捷的计算工具3. 特点:用户友好、操作简单、结果准确、适用范围广泛4. 适用对象:工程师、设计师、制造人员等从事产品设计和制造的专业人士三、模板使用说明1. 输入数据在模板中,用户需要输入待计算的零件尺寸和相关尺寸链的定义。

用户可以根据实际情况逐一输入每个零件的尺寸和尺寸链关系,也可以通过导入外部文件的方式进行批量输入。

2. 计算结果一旦输入完毕,用户只需点击“计算”按钮,即可快速得到二维尺寸链计算的结果。

模板将自动进行数据处理和计算,并生成相应的报告和图表,直观地展示尺寸链之间的关系和计算结果。

3. 修改和保存用户可以在模板中修改输入的数据和计算结果,并支持将结果导出为Excel文件或其他格式,方便用户进行后续处理和存档。

四、模板优势1. 方便快捷模板的操作界面简洁直观,使用者无需繁琐的操作步骤,只需简单的输入和点击,即可完成计算。

节省了大量的时间和精力。

2. 准确可靠模板基于严谨的计算方法和算法,保证了计算结果的准确性和可靠性。

避免了人为的计算误差,提高了计算的精度。

3. 多功能定制模板支持自定义计算设置和输出格式,用户可以根据实际需求灵活调整计算参数和报告内容,满足不同应用场景的需求。

五、模板应用范围该模板可广泛应用于各种产品设计和制造行业,包括但不限于机械、电子、航空航天、汽车等领域。

无论是小型零部件还是大型装配件,都可以通过该模板进行二维尺寸链计算,有效提高工作效率和产品质量。

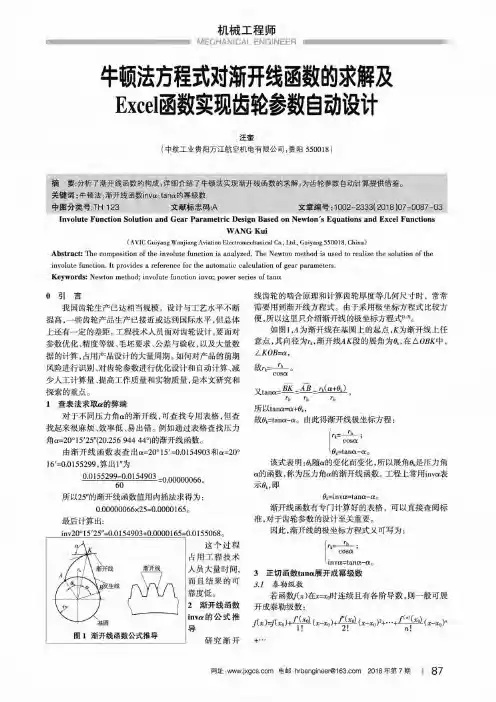

牛顿法方程式对渐开线函数的求解及Excel函数实现齿轮参数自动设计

-l-

-(x:)_~)

。

可以连续求下去,直到所需的精度为止。

4.2 invα=tan(α)-α的求解

以 lnvα=0.0155068为例,求取α值。首先需要将tan(α)

y N

x

。

M 图 2 方程根近似值的精确化法(牛顿法)

展开成α 的函数关系式,这里,我们运用函数展开成幕级 数的形式:

+…

I 87 网址 WWW.] 电邮 hrbengineer@ 2018 年第 7 期

机械工程师

MECHANICAL ENGINEER

3.2 马克劳林级数

马克劳林级数是泰勒级数在xo=O时的特殊情形:

1(x)=1( O)+华与+华与+4L旦L仇。

l!

L!

n!

3.3 tan(x) 函数展开成级数

。引言 我国齿轮生产已达相当规模,设计与工艺水平不断

提高,一些齿轮产品生产已接近或达到国际水平,但总体 上还有一定的差距。工程技术人员面对齿轮设计,要面对 参数优化、精度等级、毛坯要求、公差与验收,以及大量数 据的计算,占用产品设计的大量周期。如何对产品的前期 风险进行识别、对齿轮参数进行优化设计和自动计算、减 少人工计算量、提高工作质量和实物质量,是本文研究和 探索的重点。 1 查表法求取α 的弊端

(~产; cosα

lnvα=tanα-α 。

3 iEi:)]函数tanα展开成事级数 3.1 泰勒级数

若函数r.j( x)在x=xo时连续且有各阶导数,则一般可展 开成泰勒级数:

j( x )=j( xo)+主监丛 (x-xo)+主2监! 丛 ('"X"_X"OV).2+.. .+f_n立!主业丛 (xω-叮.Z均啕0ρ)

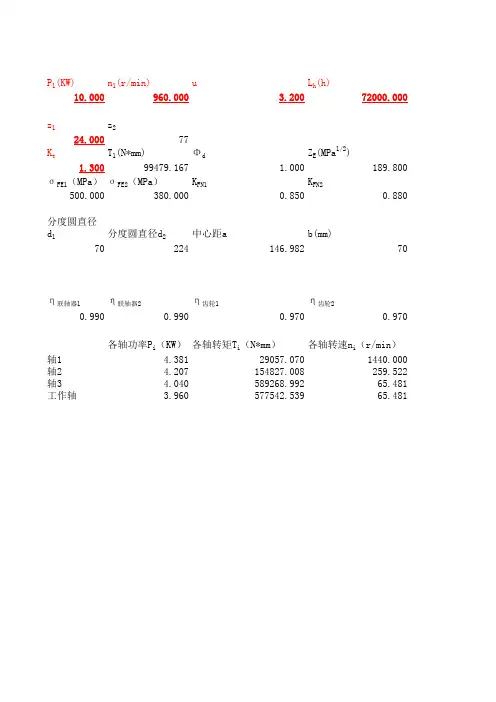

课程设计excel表齿轮数据

P1(KW)n1(r/min)u L h(h)10.000960.000 3.20072000.000 z1z224.00077K t T1(N*mm)Φd Z E(MPa1/2)1.30099479.167 1.000189.800σFE1(MPa)σFE2(MPa)K FN1K FN2500.000380.0000.8500.880分度圆直径d1分度圆直径d2中心距a b(mm)70224146.98270η联轴器1η联轴器2η齿轮1η齿轮20.9900.9900.9700.970各轴功率P i(KW)各轴转矩T i(N*mm)各轴转速n i(r/min)轴1 4.38129057.0701440.000轴2 4.207154827.008259.522轴3 4.040589268.99265.481工作轴 3.960577542.53965.481K t Z H (由β决定,查图10-30)1.6002.433σHlim1(MPa)σHlim2(MPa)N 1600.000550.0004147200000.000[σF ]1(MPa)[σF ]2(MPa)计算载荷系数K303.571238.857 1.512B 2(mm)B 1(mm)7075η轴承1η轴承2η轴承30.9900.9900.990这后面的数据为斜齿轮的选螺旋角β=14°εα1(由β、z1决定,查图10-26)εα2(由β、z2决定,查图10-26)0.7800.870N2K HN11296000000.0000.900 Y Fa1(由zv1,查表10-5)Y Fa2(由z v2,查表10-5)2.650 2.226η总F(N)0.8953300.000εα[σH](MPa)d1t(mm)1.650531.25057.622K HN2[σH]1(Mpa)[σH]2(Mpa)0.950540.000522.500 Y Sa1(由z v1,查表10-5)Y Sa2(由zv2,查表10-5)Y Fa1*Y Sa1/[σF]11.580 1.7640.01379v(m/s)ηw工作机Pw(KW)1.200 1.000 3.960v(m/s)b(mm)m nt(mm)h(mm)2.957.622 2.330 5.242d1t(mm)v(m/s)b(mm)m t(mm)65.396 3.2965.396 2.725 Y Fa2*Y Sa2/[σF]2m1m2就近元整为标准值的m0.01644 1.93 2.05 2.500电机输出功率P d(KW)D(mm)工作机n w(r/min)电机转速n(r/min)4.426350.00065.4811047.694b/hεβK A K V(由K A、v、精度级别,查图10-8) 10.993 1.903 1.000 1.110h(mm)b/h K A K V(由v、精度级别,查图10-8)6.13110.667 1.000 1.120 z1z22890型号额定功率(KW)满载转速n m(r/min)Y132S-4 5.5001440.000K Hβ(查表10-4)K Fβ(查图10-13)K Hα(查表10-3)1.420 1.350 1.400 K Fа(直齿轮KFа=KHа=1)K Fβ(由b/h、K Hβ,查表10-13)1.000 1.350K Hа(直齿轮KFа=KHа=1)K Hβ(查表10-4)载荷系数K1.000 1.423 1.594额定转矩T(N*mm)电动机直径D(mm)轴伸尺寸E(mm)2200.00038.00080.000K F α(查表10-3)载荷系数K d 1(mm)m n (mm)计算载荷系数K1.4002.2164.140 2.59 2.098d 1(mm)计算模数m 69.992 2.92总传动比ii 2i 121.9913.9635.549后面的数据为齿根的相关计算螺旋角影响系数Yβ(由εβ、查图10-28)当量齿数z v1当量齿数z v20.88026.27284.072Y Fa1(由zv1,查表10-5)Y Fa2(由z v2,查表10-5)Y Sa1(由z v1,查表10-5)2.592 2.211 1.596Y Sa2(由zv2,查表10-5)Y Fa1*Y Sa1/[σF]1Y Fa2*Y Sa2/[σF]2m n1(mm)m n2(mm)1.7740.013630.01642 1.810 1.926就近元整为标准值的m n(mm)zz2中心距a(mm)12.00031.11899.576135按元整后的中心距a修正螺旋角β(°)d1(mm)d2(mm)b(mm)B2(mm)14.00064.140205.24964.14065B1(mm)70。

运用Excel计算螺旋锥齿轮的加工参数

104

工具技术

运用 Excel 计算螺旋锥齿轮的加工参数

朱玉胜

太原重型机械集团公司

以保护 ,设定为不可修改项 ,以避免误操作 。 ③最后进行整理 、编辑 ,确认打印输出结果 。

2 应用实例与效果

加工某一对 GB/ T11365 —89 五级精度的弧齿锥 齿轮副 ,大 、小轮的齿数分别为 86 齿和 34 齿 ,模数 为 7. 569 ,中点螺旋角为 35°,轴交角为 90°。输入参 数进行运算后 ,得到表 3 所示铣齿调整数据卡 (打印 输出结果) 。

的计算方法和算法程序 ,改变了以往用 200 多个公 式进行大量复杂运算的传统计算方法 ,大大提高了 计算效率和数据准确率 ,有效缩短了产品的制造周 期 ,同时提高了齿轮副的啮合精度 ,提升了螺旋锥齿 轮的制造精度和产品质量 。

3 结语

为了快速 、准确地编制铣齿机调整卡 ,采用了新

小轮粗切跳齿数

17

小轮精切跳齿数

13

大轮粗切跳齿数

1

大轮精切跳齿数

13

机床调整数据

大齿轮粗切

大齿轮精切

粗切

小齿轮 精切凹面

精切凸面

水平轮位

- 3142585

513295

垂直轮位

- 14169741

141373

根角 (安装角)

66°44′

20°41′

滚比

011893

01492228896

016435

斜齿圆柱齿轮设计自动计算表格资料

查图表项目使用该颜色

齿数比U: 3.1739

输入功

率使用系

数KA

1.25

小齿轮齿数Z1大齿轮齿数Z2取整Z2试选载

荷系数KHt

小齿轮

转速n1

实际传动比U

斜齿圆柱齿轮设计

作者:黄兴201200105001

传递功率P (kw)

130初选螺旋角β(弧

度制)(输入时要修改公

式)

αt(°)αat1 (°)αat2

疲劳强度设计

备注:

如 180°换成弧度制 把180乘π/180 得π弧度

0.244346095

压力角α(弧度制)

0.34906585

εαεβ

Z ε

/180 得π弧度

...一号对比...

曲疲劳强

度设计

KFtβb (°)εαV Yε

YFA2YSA / [σF]最小值mnt轮模数每秒)的直径)

齿宽b齿高h宽高比b/h

模数(BE5单元格)变大了,那么圆整中心距应该缩小。

反

齿面接触

面接触疲劳强度校核

1440

YFa2 (手输)YSa2

(手

输)

Yε

(手

输)

Yβ

(手输

改公

式)

β(°)φd m n

齿根弯曲疲劳强度校核

427.5

模数m 压力

角

α°

螺旋角β°

变位

系数

X1=X

2=?

中心

距a

齿宽

b1

齿宽

b2

1.752015.0901851808730

35。

电动助力转向系统中齿轮齿条传动设计与计算_刘庚寅

收稿日期:2012-09-14作者简介:刘庚寅(1970—),男,汉,湖南邵东人,硕士研究生,研究方向:汽车电动助力转向系统。

E-mail :lgy960@ 。

电动助力转向系统中齿轮齿条传动设计与计算刘庚寅,刘晟昱,彭微君,葛阳清,康永升(株洲易力达机电有限公司,湖南株洲412002)摘要:介绍了P-EPS 电动助力转向系统的传动原理及其主要零部件。

特别是就某一车型的P-EPS 齿轮齿条的设计计算进行了详细的分析。

对不同载荷车型的齿轮齿条模数和齿数的匹配分别进行了计算,为新产品的开发提供了参考和指导。

关键词:电动助力转向系统;P-EPS ;齿轮轴;齿条轴Design and Calculation on Transmission between Pinion andRack in Electric Power Steering SystemLIU Gengyin ,LIU Shengyu ,PENG Weijun ,GE Yangqing ,KANG Yongsheng (Zhuzhou Elite Electro Mechanical Co.,Ltd.,Zhuzhu Hunan 412002,China )Abstract :The theory and main components of P-EPS electric power steering system were introduced here.Especially ,the design and calculation for rack and pinion of P-EPS about one car were analyzed in detail.Also ,matching relation between modulus and teeth number of rack and pinion were separately calculated for different car types with different weight ,so the reference and guides were provided for the devel-opment of new products.Keywords :Electric power steering system ;P-EPS ;Pinion ;Rack0前言国产电动助力转向系统(EPS )经过十几年的探索与研究,技术日趋成熟,并以其相对传统液压转向系统的突出优点而得到众多汽车厂家的认可,并在中小排量汽车上得到了广泛应用。

齿轮找对应表太不现实了

齿轮找对应表太不现实了找对应表太不现实了!告诉你⼀简单的:齿轮的直径计算⽅法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.53模数)⽐如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中⼼距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算⽅法针对所有的模数齿轮(不包括变位齿轮)。

模数表⽰齿轮⽛的⼤⼩。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选⽤)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选⽤)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不⽤)3.25,3.75,6.5,11,30上⾯数值以外为⾮标准齿轮,不要采⽤!塑胶齿轮注塑后要不要⼊⽔除应⼒精确测定斜齿轮螺旋⾓的新⽅法Circular Pitch (CP)周节齿轮分度圆直径d的⼤⼩可以⽤模数(m)、径节(DP)或周节(CP)与齿数(z)表⽰径节P(DP)是指按齿轮分度圆直径(以英⼨计算)每英⼨上所占有的齿数⽽⾔径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表⽰轮齿的⼤⼩。

R模数是分度圆齿距与圆周率(π)之⽐,单位为毫⽶(mm)。

除模数外,表⽰轮齿⼤⼩的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。