耐介质性能测试

2507材料耐腐蚀测试报告

2507材料耐腐蚀测试报告一、引言2507材料是一种双相不锈钢,具有良好的耐腐蚀性能,被广泛应用于海洋工程、化工设备、石油炼制以及制药等领域。

本文旨在对2507材料进行耐腐蚀测试,以验证其在不同腐蚀介质中的表现。

二、实验方法1. 样品制备:选择2507材料制备标准尺寸的试样,并进行表面处理,确保样品表面光洁。

2. 腐蚀介质选择:选取盐酸、硫酸、氯化铵等常见腐蚀介质,以及模拟海水等特殊环境。

3. 腐蚀实验:将试样分别置于不同的腐蚀介质中,控制温度和腐蚀时间,并定期观察试样的腐蚀情况。

4. 腐蚀评估:通过观察试样的外观变化、测量质量损失以及进行显微镜观察等方法,评估2507材料在不同腐蚀介质中的耐蚀性能。

三、实验结果及讨论1. 盐酸腐蚀实验:将2507材料试样置于浓度为10%的盐酸中,腐蚀时间为72小时。

经过观察发现,试样表面出现轻微的腐蚀痕迹,但整体腐蚀情况较为轻微,可以判断2507材料对盐酸具有一定的耐蚀性。

2. 硫酸腐蚀实验:将2507材料试样置于浓度为5%的硫酸中,腐蚀时间为48小时。

观察结果显示,试样表面出现了明显的腐蚀现象,且质量损失较大。

由此可见,2507材料对于硫酸的耐蚀性较差。

3. 氯化铵腐蚀实验:将2507材料试样置于浓度为5%的氯化铵中,腐蚀时间为24小时。

观察结果显示,试样表面未出现明显的腐蚀现象,仅有轻微的氧化迹象。

可以认为,2507材料对氯化铵具有较好的耐蚀性。

4. 模拟海水腐蚀实验:将2507材料试样置于模拟海水中,腐蚀时间为96小时。

观察结果显示,试样表面出现了轻微的腐蚀迹象,但整体腐蚀程度较小。

说明2507材料在海洋环境下具备一定的耐蚀性。

四、结论通过对2507材料在不同腐蚀介质中的耐蚀性能测试,得到以下结论:1. 2507材料对盐酸具有较好的耐蚀性,表面腐蚀相对较轻;2. 2507材料对硫酸的耐蚀性较差,易受到严重腐蚀;3. 2507材料对氯化铵表现出较好的耐蚀性,仅有轻微氧化迹象;4. 2507材料在模拟海水中具备一定的耐蚀性,整体腐蚀程度较小。

橡胶光老化标准

橡胶光老化标准一、光照条件在进行橡胶光老化实验时,应选择合适的实验光源,以模拟橡胶在实际使用过程中所面临的光照条件。

通常使用的光源有紫外灯、氙灯和荧光灯等。

其中,紫外灯能够模拟太阳光谱中的紫外部分,而氙灯和荧光灯则能模拟太阳光谱中的可见光部分。

二、老化指标橡胶光老化的主要指标包括外观变化、硬度变化、拉伸性能变化等。

这些指标可以通过观察、硬度计测量、拉伸试验等方法进行测定。

三、测试方法1.外观观察:通过观察橡胶制品在老化前后的颜色、质地、裂纹等变化,评估其老化程度。

2.硬度测量:使用硬度计测量橡胶制品老化前后的硬度,以评估其硬度的变化情况。

3.拉伸性能测试:通过拉伸试验机对橡胶制品进行拉伸,测定其老化前后的拉伸强度、伸长率等性能指标。

四、加速老化实验为了加快橡胶光老化的速度,通常需要进行加速老化实验。

该实验需要在特定的温度、湿度和光照条件下进行,以加速橡胶的老化过程。

加速老化实验可以帮助研究人员在短时间内评估橡胶的光老化性能,为产品的研发和改进提供参考。

五、抗紫外线性能紫外线是导致橡胶光老化的主要因素之一。

因此,评估橡胶的抗紫外线性能非常重要。

可以通过在紫外线照射下观察橡胶制品的变化情况,或使用紫外线照射装置进行实验,以测定其抗紫外线性能。

六、耐气候性能橡胶的耐气候性能是指其在各种气候条件下的使用性能。

耐气候性能包括耐热、耐寒、耐湿等。

这些性能可以通过在相应的气候条件下进行实验来测定。

七、老化后性能检测橡胶制品经过光老化后,其性能会发生不同程度的变化。

为了了解光老化对橡胶性能的影响,需要进行老化后性能检测。

该检测包括硬度测量、拉伸性能测试、耐介质性能测试等,以评估光老化对橡胶性能的影响。

八、使用寿命预测通过对橡胶进行光老化实验,可以预测其使用寿命。

使用寿命预测可以通过建立橡胶光老化速率与时间的关系曲线来实现。

通过观察曲线可以得知橡胶的光老化速率,从而预测其在使用寿命范围内的性能表现。

此外,还可以结合实际使用环境和使用条件等因素,对预测结果进行修正,以更准确地预测橡胶的使用寿命。

橡胶材料的耐腐蚀性测试方法

橡胶材料的耐腐蚀性测试方法橡胶材料在许多工业领域中被广泛应用,其中一个重要的性能指标就是其耐腐蚀性。

因为橡胶常常接触到腐蚀性液体或气体,其耐腐蚀性对于材料的选用和应用至关重要。

本文将介绍几种常用的橡胶材料耐腐蚀性测试方法。

1. 环境暴露法环境暴露法是测定橡胶材料在特定腐蚀环境中存放一段时间后的性能变化。

该方法适用于比较不同橡胶材料对特定腐蚀介质的耐受性。

具体操作步骤如下:首先,准备一定数量的橡胶试样,并对其进行标记以便后续对照;接着,将试样置于腐蚀介质中,一般情况下要保证试样完全被腐蚀介质覆盖,以模拟实际使用时的情况;然后,将试样置于恒温器中,在一定的温度下进行腐蚀介质的暴露;最后,根据预定的暴露时间,取出试样,进行性能测试,如硬度、拉伸强度等。

2. 温度循环法温度循环法主要用于测试橡胶材料在温度变化及腐蚀介质的共同作用下的耐腐蚀性能。

该方法模拟了橡胶材料在实际使用过程中,温度变化和腐蚀介质交替作用的情况。

操作步骤如下:首先,准备一定数量的橡胶试样,并对其进行标记;接着,将试样交替置于不同温度下和腐蚀介质中,使其在温度变化和腐蚀介质的共同作用下进行循环暴露;然后,根据预定的循环次数,取出试样,进行性能测试,如剥离强度、断裂伸长率等。

3. 腐蚀速率法腐蚀速率法是通过浸泡橡胶试样在腐蚀液中一定时间后,测定其重量损失来评估橡胶材料的耐腐蚀性能。

该方法操作简单、容易实施,并且结果较为直观。

具体步骤如下:首先,准备一定数量的试样,并对其进行称重;接着,将试样完全浸没于腐蚀液中,在一定时间后取出试样并进行洗净、干燥;然后,再次对试样进行称重,并计算出重量损失;最后,根据重量损失的大小,评估橡胶材料的耐腐蚀性能。

4. 溶液浸泡法溶液浸泡法是通过将橡胶试样浸泡在腐蚀液中一定时间,观察试样的变化情况来判断橡胶的耐腐蚀性能。

该方法广泛应用于工业生产中,具有操作简便、成本低廉的特点。

具体步骤如下:首先,准备一定数量的试样,并对其进行标记;接着,将试样浸泡在腐蚀液中一定时间,通常要确保试样完全被液体浸泡;然后,取出试样,观察其外观变化,如膨胀、变硬、破裂等;最后,根据试样的变化来评估橡胶材料的耐腐蚀性能。

氢化丁腈橡胶耐热和耐介质性能

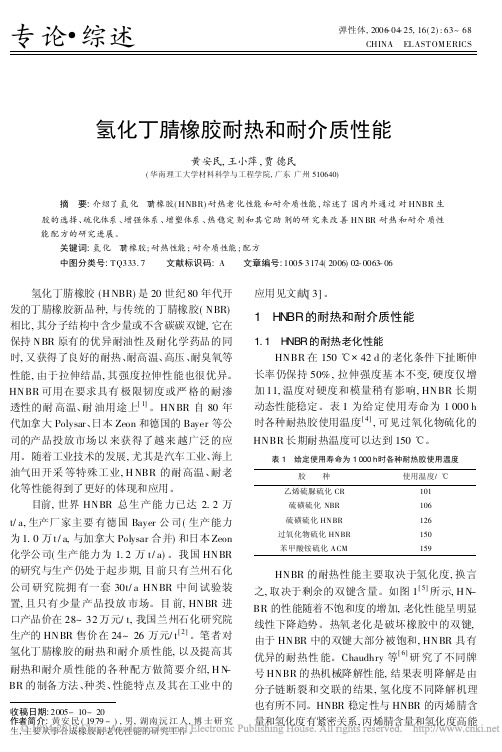

专论#综述弹性体,2006-04-25,16(2):63~68CHINA EL AST OM ERICS收稿日期:2005-10-20作者简介:黄安民(1979-),男,湖南沅江人,博士研究生,主要从事合成橡胶耐老化性能的研究工作。

氢化丁腈橡胶耐热和耐介质性能黄安民,王小萍,贾德民(华南理工大学材料科学与工程学院,广东广州510640)摘 要:介绍了氢化丁腈橡胶(HNBR)耐热老化性能和耐介质性能,综述了国内外通过对HNBR 生胶的选择、硫化体系、增强体系、增塑体系、热稳定剂和其它助剂的研究来改善HN BR 耐热和耐介质性能配方的研究进展。

关键词:氢化丁腈橡胶;耐热性能;耐介质性能;配方中图分类号:T Q333.7 文献标识码:A 文章编号:1005-3174(2006)02-0063-06氢化丁腈橡胶(H NBR)是20世纪80年代开发的丁腈橡胶新品种,与传统的丁腈橡胶(NBR)相比,其分子结构中含少量或不含碳碳双键,它在保持NBR 原有的优异耐油性及耐化学药品的同时,又获得了良好的耐热、耐高温、高压、耐臭氧等性能,由于拉伸结晶,其强度拉伸性能也很优异。

HNBR 可用在要求具有极限韧度或严格的耐渗透性的耐高温、耐油用途上[1]。

HNBR 自80年代加拿大Polysar 、日本Zeon 和德国的Bayer 等公司的产品投放市场以来获得了越来越广泛的应用。

随着工业技术的发展,尤其是汽车工业、海上油气田开采等特殊工业,H NBR 的耐高温、耐老化等性能得到了更好的体现和应用。

目前,世界HNBR 总生产能力已达2.2万t/a,生产厂家主要有德国Bayer 公司(生产能力为1.0万t/a,与加拿大Polysar 合并)和日本Zeon 化学公司(生产能力为1.2万t/a)。

我国HNBR 的研究与生产仍处于起步期,目前只有兰州石化公司研究院拥有一套30t/a HNBR 中间试验装置,且只有少量产品投放市场。

产品质量检测中的耐腐蚀性能测试方法

产品质量检测中的耐腐蚀性能测试方法产品质量检测是确保产品符合质量标准的重要环节,其中耐腐蚀性能测试是其中一项重要的测试方法。

耐腐蚀性能测试能评估产品在不同环境条件下的抗腐蚀能力,以确保产品的长期使用性能和可靠性。

本文将探讨耐腐蚀性能测试的一些常见方法。

一、盐雾试验法盐雾试验是一种常见的耐腐蚀性能测试方法,通过模拟海洋环境中的盐雾腐蚀情况来评估产品的抗腐蚀能力。

在盐雾测试箱中,将产品暴露于盐雾环境中,观察在一定时间内产品表面是否出现腐蚀、氧化等现象。

通过对比实验前后的差异,可以判断产品的耐腐蚀性能。

二、湿热试验法湿热试验是另一种常见的耐腐蚀性能测试方法,主要用于评估产品在高温高湿环境下的抗腐蚀能力。

在湿热试验室中,将产品放置在恒温恒湿的环境中,通过一定时间的加热和湿度控制,观察产品是否出现腐蚀、氧化等现象。

湿热试验可以模拟产品在潮湿环境中的使用情况,对产品的耐腐蚀性能进行全面的评估。

三、电化学测试法电化学测试是一种较为先进的耐腐蚀性能测试方法,通过测量材料在电化学环境中的电流、电位等参数,来评估材料的耐腐蚀性能。

电化学测试方法包括极化曲线测试、交流阻抗测试等,可以提供更详细的腐蚀行为信息。

电化学测试方法不仅能评估材料的整体耐腐蚀性能,还可以定量评估腐蚀速率、腐蚀机理等。

四、涂层腐蚀测试法对于涂层材料,耐腐蚀性能的测试尤为重要。

常见的涂层耐腐蚀性能测试方法包括划伤测试、萘酚蓝测试等。

划伤测试是通过在涂层表面划伤一定深度并暴露于腐蚀介质中,观察划伤部位的腐蚀情况来评估涂层的耐腐蚀性能。

萘酚蓝测试则是通过涂覆一层萘酚蓝染料在涂层表面,观察染料在腐蚀介质中的扩散情况,评估涂层的闭孔性能和抗渗透性能。

耐腐蚀性能测试方法的选择应根据具体产品的材料性质和使用环境进行考虑。

不同的产品可能需要结合多种测试方法来全面评估其耐腐蚀性能。

值得注意的是,耐腐蚀性能测试只是产品质量检测的一部分,产品的整体质量还需要综合考虑其他性能指标。

橡胶材料的耐化学品性能

橡胶材料的耐化学品性能橡胶是一种重要的工业材料,广泛应用于各个领域。

在某些工作环境中,橡胶材料需要具备良好的耐化学品性能,以保证其长期的可靠性和使用寿命。

本文将探讨橡胶材料的耐化学品性能及其相关研究进展。

一、橡胶材料的耐化学品性能概述橡胶材料的耐化学品性能指材料在化学品环境中保持其结构和性能的能力。

化学品环境包括酸、碱、溶剂、油类等广泛的化学物质。

一般来说,耐化学品性能好的橡胶材料应具备以下特点:1. 耐腐蚀性:橡胶材料应能够抵御化学物质对其表面的侵蚀和腐蚀,防止材料的损伤和老化。

2. 耐溶解性:橡胶材料应能在化学品中保持其物理结构的稳定性,不会因为化学物质的侵入而发生溶解或膨胀变形。

3. 耐吸附性:橡胶材料应具备较低的吸附性能,不会因吸附化学物质而造成材料的改变或降解。

二、橡胶材料的耐化学品性能测试方法为了评估橡胶材料的耐化学品性能,科学家们提出了多种测试方法。

以下是其中常见的几种方法:1. 耐介质浸泡试验:通过将橡胶样品浸泡在化学物质中一定时间后,观察样品的变化情况,如质量变化、外观变化等,来评估材料的耐化学品性能。

2. 耐溶解性试验:将橡胶样品与化学物质接触,观察样品在化学品中的溶解程度,可以通过测量样品的体积变化来评估材料的耐溶解性。

3. 耐腐蚀性试验:将橡胶样品暴露在具有腐蚀性的化学物质中,通过测量样品的质量损失和表面变化等来评估材料的耐腐蚀性能。

4. 物理性能测试:通过测量橡胶材料的硬度、拉伸强度、断裂伸长率等物理性能指标来推测材料的耐化学品性能。

三、橡胶材料的改性提升耐化学品性能除了选用具有良好耐化学品性能的橡胶原料外,改性也是提升橡胶材料耐化学品性能的一种重要途径。

以下是几种常见的改性方法:1. 橡胶配方的优化:通过调整橡胶材料的配方,改变其中的填料、增塑剂、交联剂等成分比例,以提高材料的耐化学品性能。

2. 表面处理:通过在橡胶材料的表面进行特殊处理,如改性涂层、表面改性等,来增强材料与化学品的耐受能力。

橡胶密封件简介介绍

橡胶密封件的应用范围

汽车工业

橡胶密封件在汽车工业中应用广泛, 如发动机、刹车系统、悬挂系统等。

机械制造

在机械制造中,橡胶密封件被用于防 止液体和气体的泄漏,以及防止尘埃 和其他污染物进入机器中。

建筑行业

在建筑行业中,橡胶密封件被用于防 水、隔热等领域。

其他领域

除了上述领域,橡胶密封件还被广泛 应用于石油化工、电力工业、航空航 天等领域。

先进水平。

橡胶密封件的发展趋势与挑战

发展趋势

随着汽车、建筑、电子等行业的不断发 展,橡胶密封件市场需求将持续增长, 同时对高性能、高精度、环保等方面的 要求也将不断提高。未来,橡胶密封件 行业将更加注重技术创新和绿色生产。

VS

挑战

橡胶密封件行业面临的主要挑战包括原材 料成本的上涨、环保要求的提高、技术创 新的压力以及市场竞争的激烈等。为了应 对这些挑战,企业需要不断提高生产效率 、降低成本、加强环保措施、提高技术创 新能力以及拓展市场渠道。

作用

橡胶密封件的主要作用是提供密封,防止气体或液体从两个接触面之间泄漏。 它还可以防止灰尘、杂质和其他污染物进入机器或设备中。

橡胶密封件的分类

01

02

03

按材质分类

橡胶密封件可按材质分为 天然橡胶密封件和合成橡 胶密封件。

按功能分类

橡胶密封件可按功能分为 静态密封件和动态密封件 。

按形状分类

橡胶密封件可按形状分为 O型密封圈、U型密封圈 、X型密封圈等。

橡胶材料的性能比较

天然橡胶和合成橡胶在性能上存在差异,需要根据使用环境选择合适的橡胶材料。

天然橡胶在弹性、绝缘性和隔水性方面表现较好,而合成橡胶在耐高温、耐油和耐 化学腐蚀方面表现较好。

液体垫片的性能及工艺性的试验研究

液体垫片的性能及工艺性的试验研究2005年第3期液体垫片的性能及工艺性的试验研究蔡鲜龄(北京航空材料研究院,北京)ExperimentalInvestigationofIiquidShim/CureaboutMechanics&Technology CAIXianling摘要:通过试验研究了Epibond1543A/B液体垫片和试验所用铝合金,钛合金与碳纤维复合材料的制备方法.进行了这些材料剪切性能和耐湿热,耐盐雾性能等基本性能的测试.结果表明液体垫片低温,常温下均具有较高的剪切强度和优良的耐环境性能.关键词:液体垫片;剪切性能;耐湿热;耐盐雾A~tract:Byexperimentalinverstigation,thepreparationmethodsoftheEpibond1543A/Bli quidshim/cureandA1,Ti&CFRPwerestudied.Fhroughthesheartest,dampheattestandsaltfogtest,th emechanicalpropertieshavebeengotten.FheresultindicatesthatEpibond1543A/Bliquidshim/curehasg oodcharacter—isticsintheambienttemperatureandthelow.temperature.Keywords:liquidshim/cure;shear;dampheat;saltfog在航空产品零部件的装配过程中,由于制造和装配造成的误差,会使装配后的部件之间存在一定间隙,这些间隙通常使用不同厚度的金属垫片充填.然而,对于较小和不太规整的间隙,金属垫片充填的效果不甚理想.尤其是复合材料在航空产品上的应用越来越广,而复合材料构件间允许的间隙只有铝合金构件所允许间隙的1/3左右一,这就要求使用一种比金属垫片效果好的垫片作为填充和隔离的材料.国外已开发了一种有一定强度和良好工艺性的"液体垫片"(I.iquid shim/cure).这里从国外得到的Epibond1543A/ B液体垫片样品和技术资料人手,并对其基本性能及工艺性进行摸索,并进行相应的性能测试,为以后的进一步研究及应用打下了基础.2试验件的制备(1)液体垫片收稿日期:2005—0325液体垫片样品Epibond1543一A/B由国外FURANE公司提供.(2)碳纤维复合材料试件试件的制备方法是用80目棕钢玉磨砂布将碳纤维复合材料(CFRP)表面凹凸打磨平,直到原始表面全部打掉,露出新表面;再使用280号水磨砂纸细化表面,用丙酮擦洗打磨后的表面,检查表面是否平整;平整后,将试件于80℃下烘2小时, 处理完后的试件便可进行胶接试验.(3)铝合金试件试件的制备工艺步骤如下:丙酮除油;碱洗,温度50~60℃,时间0.5~lmin~自来水中漂洗,时间2min;脱氧,室温,时间2~5min;去离子水淋洗;检验;烘干,温度不高于60℃,时间不超过2h;自来水中漂洗5min;磷酸阳极化温度25±5~C,电压10V±lmV,时间20±lmin.(4)钛合金试件试件的制备工艺步骤如下:丙酮除油;碱液除油,温度60℃,时间3min~自来水中漂洗,时间2min;2氢氧化钠加2.22005年第3期蔡鲜龄:液体垫片的性能及工艺性的试验研究过氧化氢水溶液处理,温度6O℃,时间20min;自来水中漂洗,时间2min;烘干,温度6O℃,时间2h.(5)单搭接试件制备胶粘剂的配制按FURANE公司技术资料进行.将100重量份的Epibond1543一A与38重量份的Epibond1543一B混合均匀.将此胶粘剂涂在已处理过的铝合金,钛合金及碳纤维复合材料胶接表面,然后进行单搭接,把单搭接好的试件在接触压下室温固化5天.3样品性能分析与试件测试液体垫片样品Epibond1543一A,一B和一A/B的典型性能如表1所示.试件常温力学性能测试内容和依据如下:剪切强度按GJB7124—86进行.耐介质浸泡试验按GPA38进行,喷盐雾试验按GB242317进行,湿热老化条件按HB5398—88进行.铝合金,钛合金与碳纤维复合材料(CFRP)的胶接拉伸试验,即A1一CFRP,Ti—CFRP胶接拉伸试验按GB2568—81进行.表1Epibond1543一A/B的典型性能4性能测试结果(1)AI一CFRP,Ti—CFRP胶接剪切性能铝合金,钛合金与碳纤维复合材料胶接试验结果见表2.可以看出,流体垫片的低温性能与常温基本相同,而82℃时的剪切强度达到最高值,这可能是由于温度82℃时,部分大分子链段运动,使胶的塑性增加,从而提高了剪切强度.该胶在177℃下仍有一定胶接强度.表2AL—CFRP,Ti-CFRP胶接剪切强度温度/℃一552582149177ACFRP13.313.817.04.0/MPa10.卜16.212.7-15.512.3-21.13.2-5.1Ti—CFRP10.512.219.94.4/MPa10.卜14.68.8—13.816.5-22.33.6-5.52.31.9—2.94.12.9—3.3注:下画线上边的数字是所有试件的平均值,下边的是最小值和最大值.(2)耐介质性能测试天外,在其他介质中均浸泡7天.表3列出了单在常温下,将单搭接Ti—CFRP剪切试件浸泡搭接剪切试件耐介质性能试验结果,可以看出,流在介质里,所采用的介质有防冰液,10#液压油,体垫片的耐介质性能较好,介质浸泡后性能基本煤油,标准液压油,自来水,除在自来水中浸泡3O上没有变化,这与国外资料报道相同.表3单搭接AL—CFRP,Ti—CFRP剪切试件耐介质性能(3)耐盐雾,湿热老化性能测试在常温下.将单搭接Ti—CFRP剪切斌件放在盐雾里.时间3O天.而寸湿热老化试验条件是:温度5O℃,卡H对湿度100,时间3O天.表4列出了单搭接剪切试件耐盐雾,湿热老化性能.可以看出,Epibond1543在盐雾,湿热环66飞机工程2005年第3期境下性能几乎没有降低.表4单搭接AL—CFRP,Ti—CFRP剪切试件耐盐5结论雾,湿热老化性能(4)液体垫片的固化后典型性能液体垫片Epibond1543一A/B的固化后典型性能汇总如表5所示.试验方法主要采用ASTM-D-1002,对疲劳强度采用FIMS-175—1061.表5液体垫片的固化后典型性能试验项目最高工作温度/℃结果177拉伸,搭接,剪切,强度/MPa5℃5℃82℃l49℃177"C17.24MPa17.24MPa13.8OMPa8.]7MPa4.]0MPa15℃介质浸泡d,防冰液7d,MILH一56067d,JP_47d,标准液压油30d.自来水30d,盐雾30d.49~C,100相对湿度21.40MPa2O.O0MPa18.6MPa19.3MPa17.2MIPa15.8MIPa21.4伊a蠕变(24℃,11MIPa,192h)(82℃.5.5MIPa.192h)不变形O.OO1疲劳强度(5.2MPa,106次)不破坏通过对液体垫片Epibond1543A/B的基本性能和铝合金,钛合金与碳纤维复合材料胶接试验结果分析表明,Epibond1543A/B在低温,常温下均具有较高的剪切强度.其胶接性能在介质浸泡,喷盐雾和湿热老化条件下没有降低,具有优良的耐环境性能.从性能和使用工艺过程来看,液体垫片是一种较理想的装配工艺材料.另一方面,由试验数据和断口分析可看出试件表面处理对性能影响较大,处理后的试件的破坏基本发生在胶层内,而未处理试件的破坏均发生在胶层与铝,钛,CFRP界面上,且强度较低.铝合金经磷酸磷化后,具有优异的胶接性能,胶接强度显着提高,而且胶接耐老化性能也显着改善.钛合金经碱,过氧化氢处理后也具有良好效果.[1][2]参考文献positeAMrameStructure.ConmiltPressLtd,1992l'echnicalInformation,FURANEPR0DUCTC0MPANY作者简介:蔡鲜龄,天津人,北京航空材料研究院高级工程师.天津大学毕业.从事航空非金属材料和工艺研究.地址:北京81信箱12分箱邮编:100095电话*************电邮:********************(上接第34页)作者简介:E62GJB12821991向上弹射加速度耐限朱永锋(1966一)男,陕西人,一飞院第十四研究室高级[7]杨波,赵培林.风挡座舱盖透明件与弹射救生设计.工程师,在读工程硕士,1988年西北工业大学毕业.从611所事飞机环控救生系统设计研究以及飞机空调车的开Es]王珂,黄同利,赵培林.座舱盖破裂系统研究.611所发等工作.地址:西安72信箱311分箱邮编:710089申.话:029—86833990。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料的耐腐蚀性(anti-corrosion)

腐蚀---材料在遭受化学介质、湿、气、光、氧、热等

环境因素作用下发生恶化变质的现象

腐蚀分类:

(1) 腐蚀作用性质:物理、化学、电化学 (2) 腐蚀环境和过程:高温、大气、前质腐蚀等 (3) 腐蚀形态:全面、局部 金属: 电化学、化学(氧化)腐蚀 无机: 化学 高分子:化学、物理腐蚀

耐介质性能测试

(6)结果的表示

① 一般性能变化表示 用数字表示时,除了表示浸泡前后

的有关性能测定结果外,还用浸泡后与 浸泡前性能比值的百分率P表示,即:

用图表示时,应以所得值(包括 起始值)或差值为纵坐标,以时间为 横坐标作图。 ②质量、尺寸和外观变化的表示

a.质量 一般使用每单位面积 质量变化△ms表示,单位为mg/cm2 或质量变化百分率dm表示,单位%

耐介质性能测试

b.尺寸 除报告原始尺寸和最后尺寸外, 并将最后尺寸表示为原始尺寸的百分率。如 有需要,应作出所得结果的时间函数关系图。

c.外观 若仅要求对某种外观(如颜色)进行记 录,那只记要求的项目即可。

一般可记录下列外观变化: 颜色、雾度、光泽 或表面糙度变化。若出现这些变化还需注意 记录银纹和开裂的出现;起泡、麻点或其他 类似结果的出现;易擦掉物质的出现;未干 油漆状的外表面;分层、翘曲或其他变形; 部分溶解等。划分四个综合判断等级,即: O --表示无变化; F--轻微变化; M--中等变化; L --大的变化。

(1)酸(acid)、碱(base)、盐(salt)腐蚀作用

① 酸、碱、盐对金属腐蚀

酸

氢离子的浓度

酸的阴离子的氧化还原性

碱 腐蚀性一般比酸小,对铝、锌、锡、铅

等两性

金属有显著的腐蚀性

盐

影响极为错综复杂

使pH值发生变化的盐

氧化性盐

② 酸、碱、盐对高分子的腐蚀

多数高分子材料都具有良好的耐腐蚀性

杂链高分子------化学介质老化 ,水解

(3)试验周期

优先选用的试验时间分别为:

短期试验为24h. 标准试验时间为1周(特别是在23℃下), 长期试验为16周。

如若要求了解材料某种性能随时间的变化直至达到平衡 则相应不同等级需做更长时间的试验,一般选用下列 各等级的时间间隔进行性能测定,即:

对短期试验为:1、2、4、8、16、24、48、96、 168h

物理腐蚀 physical deterioration

环境介质作用,以物理变化发生破坏的腐蚀

为主

高分子材料 类型:

溶胀和溶解 应力开裂

影响因素: 介质浓度 温度

渗透破坏

温度变化

Байду номын сангаас

复合材料:界面引起腐蚀

液体流动 应力大小

作用周期

化学腐蚀(chemical corrosion)

1、环境介质(media)的化学腐蚀作用

耐介质性能

耐介质性能

高分子材料应用时,常常与化学产品、 发动机燃油、润滑油等液体接触,并可 能与它们的蒸气接触。在这些化学品作 用下很可能同时发生几种变化,一方面 可能吸收这些化学品的溶液或可溶物被 提取,另一方面还可能发生物理及化学 变化。因而有必要在规定条件下对塑料 材料进行耐化学药品性试验,以便对其 与某种物质相互作用行为作出初步评价。

耐介质性能测试

(5)操作要点

试验时试剂用量一般为8m1/cm2(按试样总 面积计),试液应完全覆盖试样。试样放入试验 容器时,相互表面不应接触,并每天至少搅动 一次。浸泡期结束,有时需要将试样转入室温 下新鲜的试液中,浸泡15-30min,使其恢复至 室温。试样取出后,使用对试样无影响并能冲 掉原试液的试剂冲洗,而后用滤纸或无绒毛布 擦干试样。

耐介质性能测试

3.方法要点 (1)试验液体的选择 若已明确指定需要考察某塑料材料与一特定 液体作用后的行为,通常应该使用指定的液体。 若没有明确要求,应选择对有关塑料性能能 产生影响的具有代表性的化工产品或其混合 液。可供选择的试液见附表 我国GB/T3857-83《玻璃纤维增强热固性 塑料耐化学药品性能试验方法》,GB/T964688《硬聚氯乙烯管材耐丙酮性试验方法》, 以及已降为行业标准的《化工用硬聚氯乙烯 管材的腐蚀度试验方法》都具体规定了所采 用的试液、试样、试验周期及结果的说明与 计算等相关的内容。

电化学腐蚀 electrochemical corrosion

1、金属腐蚀的电化学机理 (1)电池作用 (2)电解作用

耐介质性能测试

1.定义 耐介质性能 指材料耐化学药品性能,即 耐酸、耐碱\耐溶剂和其它化学品的能力。 2.测试方法原理

在规定温度下,将试样完全浸泡在试 液中,经过规定的时间测定它们浸泡前 后(或浸泡后经干燥)的性能。通过性能 变化,判定被试塑料材料的耐化学药品 性。

对标准试验:2、4、8、16、26、52、78周; 对长期试验:1.5、2、3、4、5年。 根据试验结果做出某种性能随时间变化曲线,从而了解

该性能的变化规律。

耐介质性能测试

(4)试样

试样的形状与尺寸,取决于材料原有的形状及欲测的性能。 制备方法根据材料的不同性质及形状而定,粉料及粒料一 般使用模塑、注塑或模压成型,而型材、片材、薄膜、棒 材及管材等使用机加工方法。但加工后的试样应保证其加 工面的光洁。 对于质量、尺寸和外观的变化进行测量时,一般使用相 同的尺寸,如: 模塑料和挤出料,直径50±1mm,厚度为3±0.2mm, 片材和板材,为50±lmm的正方形,其厚度≤25mm, 厚度超过25mm时应单面加工成25mm; 管材和棒材切出长度为50±lmm的一段,当管径大于 50mm时,沿轴向切出一段,其展开弧长宽度为 50±lmm,当棒直径大于50mm时,同心加工成 50±lmm。

耐介质性能测试

(2)试验温度 推荐优选温度为23±2℃或70±2℃,也可根据 需要在下列系列温度中选取,即:

0、20、27、40、55、85、100、125、 150℃ 其温度波动分别为: 低于105℃时为±2℃, 高于105℃至200℃为±3℃。

若有持殊要求,也可根据要求选定温度。

耐介质性能测试