简述基于MATLAB的优化设计

Matlab优化算法及应用案例

Matlab优化算法及应用案例一、引言优化算法在科学和工程领域中起着重要的作用。

Matlab作为一款强大的科学计算软件,提供了丰富的优化算法工具箱,为用户提供了广泛的优化应用场景。

本文将介绍Matlab优化算法的基本原理,并通过实际案例来展示其在实际问题中的应用。

二、优化算法的基本原理优化算法的目标是求解一个函数的最优解,通常包括最大化或最小化目标函数。

Matlab中的优化算法主要基于以下两种类型:局部搜索算法和全局优化算法。

1. 局部搜索算法局部搜索算法是在当前解的附近搜索最优解的一类算法。

其中最为常见的是梯度下降法和牛顿法。

梯度下降法是一种迭代方法,通过沿着目标函数的负梯度方向不断调整参数,以逐步接近最优解。

具体步骤如下:(1)计算目标函数在当前解的梯度。

(2)根据梯度方向和步长系数进行参数调整。

(3)重复以上步骤直到满足停止准则。

牛顿法是一种基于二阶导数的优化方法,相比梯度下降法更为高效,但也更为复杂。

其基本思想是通过泰勒展开近似目标函数,然后解析求解导数为零的方程,得到下一次迭代的参数值。

2. 全局优化算法全局优化算法是通过全局搜索空间来找到最优解的方法。

Matlab提供了一些全局优化算法工具箱,其中最常用的是遗传算法和模拟退火算法。

遗传算法是一种模拟自然进化的优化方法,通过不断迭代生成新的解并选择适应度高的个体,并模拟自然选择、交叉和变异等操作来优化目标函数。

遗传算法在搜索空间较大且复杂的问题上有很好的表现。

模拟退火算法是一种以某种概率接受劣解的搜索算法,通过模拟金属退火过程来逐渐降低目标函数的值。

它能够避免局部最优解,并在一定程度上探索全局最优解。

三、Matlab优化算法的应用案例1. 机器学习中的参数调优在机器学习中,模型的性能很大程度上取决于参数的选择。

Matlab提供了优化工具箱,可以帮助用户选择合适的参数以提高模型的性能。

以支持向量机(SVM)为例,通过调整核函数类型、惩罚项系数和软间隔参数等参数,可以提高模型的分类准确度。

matlab在优化设计中的应用【范本模板】

Matlab 在优化设计中的应用摘 要常见的优化问题包括线性规划、无约束优化、约束优化、最下二乘优化、多目标规划等。

本文研究了matlab 在这些常见优化问题中的应用及求解。

在进行研究本课题之前,我们先通过网络、电子书刊等各种有效渠道获取我们所需信息,在充分了解与熟练掌握了各种优化问题的具体特点及性质后,我们给出了关于如何用matlab 进行多类优化问题的求解基本方法,在此前提下,为了体现该软件在这些优化领域的实际应用效果,我们结合若干个优化问题的实例进行分析、建模、以及运用matlab 编程求解,在求解过程中,通过得到的精确数据和反应结果的图例,我们了解到matlab 工具箱的功能强大,是处理优化问题的非常方便的编程工具。

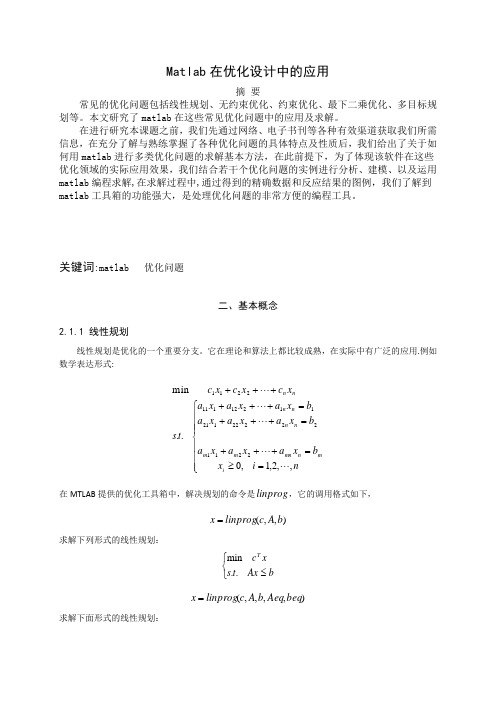

关键词:matlab 优化问题二、基本概念2.1.1 线性规划线性规划是优化的一个重要分支。

它在理论和算法上都比较成熟,在实际中有广泛的应用.例如数学表达形式:⎪⎪⎪⎩⎪⎪⎪⎨⎧=≥=+++=+++=++++++n i x bx a x a x a b x a x a x a b x a x a x a t s x c x c x c i mn mn m m n n n n nn ,,2,1,0..min221122222121112121112211 在MTLAB 提供的优化工具箱中,解决规划的命令是linprog ,它的调用格式如下,),,(b A c linprog x =求解下列形式的线性规划:⎩⎨⎧≤bAx t s xc T ..min ),,,,(beq Aeq b A c linprog x =求解下面形式的线性规划:⎪⎩⎪⎨⎧⎩⎨⎧=•≤beqx Aeq b Ax t s xc T ..min若没有不等式约束b Ax ≤,则只需命令[][],==b A 。

),,,,,,(ub lb beq Aeq b A c linprog x =求解下面形式的线性规划:⎪⎪⎩⎪⎪⎨⎧⎪⎩⎪⎨⎧≤≤=•≤ub x lb beq x Aeq bAx t s xc T ..min 若没有不等式约束b Ax ≤,则只需令[][],==b A ;若只有下界约束,则可以不用输入ub .2.1。

基于matlab的平面连杆机构优化设计

基于matlab的平面连杆机构优化设计

基于Matlab的平面连杆机构优化设计是指利用Matlab软件平台,对平面连杆机构进行优化设计的过程。

平面连杆机构是一种常见的机械传动机构,广泛应用于各种机械系统中,如机械手、凸轮机构等。

优化设计是指通过数学建模、计算和分析,寻求满足一定性能要求的最优设计方案。

在基于Matlab的平面连杆机构优化设计中,通常需要建立机构的数学模型,包括几何模型和运动学模型。

几何模型描述机构的几何形状和尺寸,而运动学模型则描述机构的位置、速度和加速度等运动参数。

然后,利用Matlab 进行数值计算和分析,以确定最优的设计参数。

具体来说,基于Matlab的平面连杆机构优化设计可以分为以下几个步骤:1.建立数学模型:根据实际问题,建立平面连杆机构的几何模型和运动学模

型,将实际问题转化为数学问题。

2.定义优化目标:根据设计要求,定义优化目标函数,如最小化某个性能参

数、最大程度满足某个约束条件等。

3.确定设计变量:选择影响优化目标的主要参数作为设计变量,如连杆长度、

角度等。

4.约束条件:根据实际应用需求和机构运动特性,定义约束条件,如角度范

围、位移范围等。

5.求解优化问题:利用Matlab的优化工具箱进行数值计算,求解优化问题,

得到最优设计方案。

6.结果分析和验证:对优化结果进行分析和验证,确保最优设计方案的有效

性和可行性。

总之,基于Matlab的平面连杆机构优化设计是一种通过数学建模和数值计算来寻求最优设计方案的方法。

它可以帮助设计师快速找到满足性能要求的设计方案,提高设计效率和产品质量。

基于MatLab的齿轮减速器的可靠性优化设计

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、如果仿真结果不满足设计要求,需要对优化方案进行调整,并重新进行仿 真分析,直至达到预期效果。

参考内容二

内容摘要

随着现代工业的不断发展,齿轮减速器作为一种广泛应用于机械系统中的传 动装置,其性能和设计质量对于整个系统的运行至关重要。而MATLAB作为一种强 大的数学计算和工程设计工具,为齿轮减速器的优化设计提供了有效的手段。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、根据可靠性模型,对减速器 进行优化设计,寻求最佳设计方 案。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

1、在MATLAB中导入优化后的减速器设计方案,并利用Simulink模块构建优 化后的减速器模型。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

利用MATLAB的数值计算功能,可以对齿轮减速器的性能进行详细分析。例如, 可以通过模拟齿轮的啮合过程,计算齿轮的应力、接触强度等;通过分析减速器 的传动效率,评估其传动性能。这些分析结果可以为优化设计提供重要的参考依 据。

3、优化设计

3、优化设计

基于MATLAB的优化设计工具箱,可以对齿轮减速器的参数进行优化。通过定 义优化目标函数,如最小化齿轮应力、最大化传动效率等,可以求解出满足要求 的最佳参数组合。这种方法可以在保证性能的同时,降低材料消耗和制造成本。

基于MatLab的齿轮减速器 的可靠性优化设计

01 引言

目录

02 内容概述

03 MatLab基础知识

MATLAB模型构建与优化方法介绍

MATLAB模型构建与优化方法介绍一、引言MATLAB(Matrix Laboratory)是一种强大而灵活的数值计算与数据可视化软件,广泛应用于科学、工程、金融等各个领域。

在模型构建与优化方面,MATLAB提供了丰富的工具和函数,使得用户可以方便地进行模型构建和参数优化。

二、MATLAB模型构建在MATLAB中,模型构建是指通过定义变量、方程和约束条件,将实际问题转化为数学模型。

MATLAB提供了多种方式来构建模型,其中最常用的是使用符号运算工具箱。

符号运算工具箱提供了符号计算的功能,可以在MATLAB中创建符号变量、符号函数和符号表达式。

用户可以使用符号计算工具箱对数学公式进行展开、求导、积分等操作,从而方便地构建数学模型。

例如,我们可以使用符号计算工具箱来构建一个简单的线性回归模型。

首先,创建符号变量x和y,表示输入和输出变量。

然后,定义线性模型的表达式为y =a*x + b,其中a和b为待求参数。

最后,通过最小二乘法等方法,可以求解出最优的参数值。

除了符号运算工具箱外,MATLAB还提供了其他模型构建工具,如优化工具箱、神经网络工具箱等。

用户可以根据具体需求选择合适的工具进行模型构建。

三、MATLAB模型优化模型优化是指通过调整模型参数,使得模型能够更好地拟合实际数据或达到最优性能。

MATLAB提供了多种优化方法,包括数值优化、遗传算法、模拟退火等。

1. 数值优化数值优化是一类通过迭代求解数值问题的方法。

MATLAB中的数值优化工具箱提供了多种数值优化算法,包括最小二乘法、非线性规划、最大似然估计等。

用户可以根据具体情况选择合适的算法进行优化。

例如,我们可以使用最小二乘法来优化线性回归模型中的参数。

最小二乘法通过最小化实际输出与模型输出之间的误差平方和,来得到最优的参数估计。

MATLAB中的lsqcurvefit函数可以方便地进行最小二乘法优化,用户只需提供模型函数和初始参数值即可。

2. 遗传算法遗传算法是一种模拟生物进化过程的启发式优化算法。

基于MATLAB的多级齿轮传动多目标可靠性优化设计研究

基于MATLAB的多级齿轮传动多目标可靠性优化设计研究I. 内容概述随着工业自动化的发展,多级齿轮传动系统在各个领域得到了广泛的应用。

然而由于其复杂的结构和工作条件,齿轮传动系统的可靠性一直是设计者关注的重点。

为了提高齿轮传动系统的可靠性,本文提出了一种基于MATLAB的多级齿轮传动多目标可靠性优化设计方法。

首先本文对多级齿轮传动系统的工作原理进行了详细的阐述,包括齿轮啮合、齿面接触、磨损和疲劳等方面的问题。

在此基础上,分析了齿轮传动系统的可靠性评价指标体系,包括寿命、失效率、维修性等关键性能指标。

其次针对多级齿轮传动系统的可靠性优化设计问题,本文提出了一种基于遗传算法和粒子群优化算法的多目标优化设计方法。

通过对比分析不同优化算法的优缺点,最终确定了基于MATLAB的遗传算法作为本研究的主要优化方法。

本文以某型号齿轮传动系统为例,运用所提方法对其进行了多目标可靠性优化设计。

实验结果表明,所提方法能够有效地提高齿轮传动系统的可靠性指标,为实际工程应用提供了有力的理论支持。

A. 研究背景和意义随着科学技术的不断发展,齿轮传动技术在各个领域的应用越来越广泛。

齿轮传动具有传动效率高、承载能力大、传动精度高等优点,因此在工业生产中得到了广泛的应用。

然而齿轮传动系统的可靠性一直是制约其性能的重要因素,为了提高齿轮传动系统的可靠性,降低故障率,保证设备的正常运行,需要对齿轮传动系统进行多目标可靠性优化设计。

目前基于数值计算的可靠性优化设计方法已经成为齿轮传动系统研究的主要手段。

MATLAB作为一种广泛应用于工程领域的数值计算软件,具有强大的数学运算能力和图形化编程功能,为齿轮传动系统的可靠性优化设计提供了有力的支持。

因此基于MATLAB的多级齿轮传动多目标可靠性优化设计研究具有重要的理论和实际意义。

首先研究基于MATLAB的多级齿轮传动多目标可靠性优化设计方法有助于提高齿轮传动系统的可靠性。

通过合理的参数设置和优化策略选择,可以有效地提高齿轮传动系统的可靠性指标,降低故障率,延长设备使用寿命。

使用Matlab进行电力系统分析和优化设计

使用Matlab进行电力系统分析和优化设计概述电力系统是现代社会运行的关键基础设施,对于电网的设计和运行进行分析和优化是保障电力供应的重要任务。

Matlab作为一种功能强大的工具和编程语言,被广泛应用于电力系统领域,能够提供一系列用于电力系统分析和优化设计的工具和函数。

1. 电力系统建模电力系统建模是进行电力系统分析和优化设计的基础。

在Matlab中,可以使用不同的方式进行电力系统建模,如节点模型、分支模型和网络模型。

节点模型是通过对电力系统网络进行节点和支路的描述,表示电力系统的拓扑和参数关系。

分支模型则是将电力系统分解为若干个支路,通过对每个分支进行建模计算。

网络模型则是将电力系统建模为一个整体,通过求解一组方程组来获得电力系统的节点电压和支路功率。

2. 电力系统分析电力系统分析是对电力系统运行状态和安全性进行评估和分析的过程。

在Matlab中,可以使用各种分析方法进行电力系统分析,例如潮流分析、短路分析、稳定性分析和谐波分析等。

潮流分析是用于求解电力系统的节点电压和支路功率分布的一种方法。

通过潮流分析,可以确定电力系统的潮流分布情况,找出潮流过载和电压偏差等问题,并提供相应的优化建议。

短路分析是用于评估电力系统在短路故障时的电流分布和保护措施的一种方法。

短路分析可以帮助确定电力系统的短路电流和设备额定电流的比较情况,从而评估电力系统的安全性和保护设备的合理性。

稳定性分析是用于评估电力系统在故障和变动负荷等情况下的稳定性和可靠性的一种方法。

通过稳定性分析,可以确定电力系统的动态响应和稳定裕度,提供相应的优化设计和控制建议。

谐波分析是用于评估电力系统中谐波电压和谐波电流的一种方法。

通过谐波分析,可以确定电力系统中谐波电压和谐波电流的谐波含量,找出谐波问题的根源,并提供相应的滤波器和接地措施。

3. 电力系统优化设计电力系统优化设计是在满足电力供应要求的前提下,通过合理配置和控制电力系统的各个元件,以提高系统的效率和可靠性。

基于Matlab的汽车制动力分配比优化设计

基于Matlab的汽车制动力分配比优化设计汽车制动力分配比优化设计是汽车行业中极其重要的一项研究工作,它直接影响到车辆的行驶安全和驾驶体验。

Matlab是一款广泛应用于工程领域的数学软件,它能够提供完善的数学、统计和优化分析工具,适用于复杂的汽车制动力分析与设计。

在汽车制动力分配比优化设计中,Matlab可提供的工具有很多,如仿真分析、优化算法、流体动力学计算等。

通过Matlab的仿真分析工具,可以对不同制动力分配比方案进行建模仿真,从而评估其性能指标,如制动距离、制动力分布均匀度、制动力响应时间等。

同时,Matlab还可以利用一系列的优化算法,如遗传算法、模拟退火算法等,对不同方案的优化效果进行评估和比较。

此外,利用Matlab的流体动力学计算工具,可以对空气动力学参数进行优化计算,从而提升汽车制动性能。

汽车制动力分配比优化设计中还需要考虑到车辆悬挂系统、轮胎摩擦力等因素的影响。

Matlab可以提供车辆动力学模型的建立和模拟分析,从而实现多因素的优化设计。

此外,利用Matlab的机器学习工具,可以对大量的制动力数据进行处理和分析,从而提升汽车制动力分配比的优化预测精度。

通过不断地优化设计和仿真分析,可以使汽车的制动性能得到不断提升。

综上所述,Matlab是一款广泛应用于汽车制动力分配比优化设计中的数学软件,它可以提供完善的分析和优化工具,帮助工程师评估不同方案的性能和效果,从而优化汽车的制动性能,提高车辆行驶安全和驾驶体验。

汽车制动力分配比优化设计需要涉及到许多相关数据,如车辆重量、制动系统参数、轮胎规格、路面条件等。

下面对其中的几个数据进行分析。

首先,车辆重量是一个很重要的参数。

车辆重量越大,需要的制动力就越大,制动距离也越长。

因此,在制动力分配比的优化设计中,需要根据不同的车型和用途来选择合适的重量范围。

例如,在轿车的设计中,需要考虑到乘客数量和货物载重量等因素,从而选择合适的车身材料和结构设计,从而控制车辆重量。

Matlab中的优化算法应用方法

Matlab中的优化算法应用方法导言在科学计算领域,优化算法被广泛应用于求解最优化问题。

而在这个领域中,Matlab可谓是一款功能强大的工具。

Matlab提供了各种各样的优化算法,可以帮助用户解决各种复杂的优化问题。

本文将介绍一些在Matlab中常用的优化算法及其应用方法。

一、无约束优化问题在无约束优化问题中,目标是找到一个函数的全局最小值。

在Matlab中,有几种常用的求解无约束优化问题的方法。

1. 黄金分割法黄金分割法是一种基于离散点的搜索方法,它通过比较不同离散点的函数值来确定下一步搜索的方向。

在Matlab中,可以使用fminbnd函数来实现黄金分割法。

例如,我们可以使用以下代码来求解函数f(x) = x^2的最小值:```Matlabf = @(x) x^2;x = fminbnd(f, -10, 10);```2. 单纯形法单纯形法是一种基于线性规划的优化方法,它通过不断迭代来达到最优解。

在Matlab中,可以使用fminsearch函数来实现单纯形法。

例如,我们可以使用以下代码来求解函数f(x) = x^2的最小值:```Matlabf = @(x) x^2;x = fminsearch(f, 0);```3. 拟牛顿法拟牛顿法是一种通过逼近目标函数的海森矩阵来求解优化问题的方法。

在Matlab中,可以使用fminunc函数来实现拟牛顿法。

例如,我们可以使用以下代码来求解函数f(x) = x^2的最小值:```Matlabf = @(x) x^2;x = fminunc(f, 0);```二、约束优化问题在约束优化问题中,目标是找到满足一组约束条件的函数的最优解。

在Matlab 中,有几种常用的求解约束优化问题的方法。

1. 有约束优化有约束优化是一种通过将约束条件转化为等式约束的优化方法。

在Matlab中,可以使用fmincon函数来求解有约束优化问题。

例如,我们可以使用以下代码来求解函数f(x) = x^2在约束条件g(x) = x - 1 = 0下的最小值:```Matlabf = @(x) x^2;g = @(x) x - 1;x = fmincon(f, 0, [], [], [], [], [], [], g);```2. 无约束优化无约束优化是一种在没有约束条件时求解优化问题的方法。

基于MATLAB环境下实现最优化方法

基于MTLAB 环境下实现最优化方法——阻尼牛顿法1 优化设计法优化设计(Optimal Design )是现代先进的设计方法,这种设计方法是把数学规划理论与计算方法应用于实际设计中,按照预定的目标,借助计算机的运算寻求最优设计方案的有关参数,从而获得最好的技术经济效果。

优化设计反映出人们对于设计规律这一客观世界认识的深化。

设计上的“最优值”是指一定条件影响下所能得到的最佳设计值。

最优值是一个相对的概念,在大多数的情况下,可以用最大值或最小值来表示。

概括起来,优化设计的工作包括以下两部分内容:(1)将实际的设计问题的物理模型抽象为数学模型(用数学公式来表示)。

建立数学模型时要选取设计变量,列出目标函数,并且给出约束条件。

目标函数是设计问题所需求的最优指标与设计变量之间的函数关系式。

(2)选取适当的最优化方法,求解数学模型。

也可归结为在给定的条件(即约束条件)下,求出目标函数的极值或者最优值问题。

最优化问题的一般形式为:min ()..f x s t x X ∈其中n x R ∈为决策变量,f (x)为目标函数,n X R ⊂为约束集或可行域。

如果n X R ⊂,则上述问题称为无约束最优化问题,否则,称为约束最优化问题。

对于无约束最优化问题,也已经提出了不少数值求解方法。

例如共扼梯度法、牛顿法、Guass 牛顿法、牛顿型方法、拟牛顿法、非精确牛顿法、广义拟牛顿法等。

2 牛顿法与阻尼牛顿法牛顿法是求解无约束优化问题最古老的算法之一。

但到目前为止,它的改进形式仍不失为最有效的算法之一,因为它最大的优点是收敛速度比较快。

由于一个函数在一点附近的性态与二次函数很接近,所以往往通过建立二次摸型来构造有效的算法,最直接而自然的二次模型,显然就是它的泰勒展开式中只到二次项的部分。

由此,牛顿法的基本思想是:设已知f (x)的极小点x*的一个近似()k x ,在()k x 附近将f(x)作泰勒展开有:()()()()()12k k k T T k k f x q f g H δδδδδ+≈=++ 其中:()()()()()()()()()2,,,k k k k k k k x x f f x g f x H f x δ=-==∇=∇若k H 正定,则()k q δ有极小点存在,设其为()k δ,并令()()()1k k k x x δ+=+ 便得到f (x)的极小点的一个新的近似()1k x +,由于()k q δ为二次凸函数,它的极小点很容易求,事实上,令()()0k k k q H g δδ∇=+=则有:()()1k k k H g δ-=-当用迭代式()()()1k k k x x δ+=+时,且其中()k δ由上式定义时,这种迭代便称为牛顿迭代,而算法称为牛顿法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于MATLAB 的曲柄摇杆机构优化设计

1. 问题的提出

根据机械的用途和性能要求的不同,对连杆机构设计的要求是多种多样的,但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。

在在第一个问题里按照期望函数设计的思想,要求曲柄摇杆机构的曲柄与摇杆转角之间按照()f φϕ=(称为期望函数)的关系实现运动,由于机构的待定参数较少,故一般不能准确实现该期望函数,设实际的函数为()F φϕ=(称为再现函数),而再现函数一般是与期望函数不一致的,因此在设计时应使机构再现函数()F φϕ=尽可能逼近所要求的期望函数()f φϕ=。

这时需按机械优化设计方法来设计曲柄连杆,建立优化数学模型,研究并提出其优化求解算法,并应用于优化模型的求解,求解得到更优的设计参数。

2. 曲柄摇杆机构的设计

在图 1 所示的曲柄摇杆机构中,1l 、2l 、3l 、 4l 分别是曲柄AB 、连杆BC 、摇杆CD 和机架AD 的长度。

这里规定0ϕ为摇杆在右极限位置0φ时的曲柄起始位置角,它们由1l 、2l 、3l 和4l 确定。

图1 曲柄摇杆机构简图

设计时,可在给定最大和最小传动角的前提下,当曲柄从0ϕ转到090ϕ︒+时,要求摇杆的输出角最优地实现一个给定的运动规律()f ϕ。

这里假设要求:

()()2

0023E f φϕφϕϕπ

==+

- (1)

对于这样的设计问题,可以取机构的期望输出角()E f φϕ=和实际输出角

()F φϕ=的平方误差之和作为目标函数,使得它的值达到最小。

2.1 设计变量的确定

决定机构尺寸的各杆长度1l 、2l 、3l 和4l ,以及当摇杆按已知运动规律开始运行时,曲柄所处的位置角0ϕ应列为设计变量,即:

[]12340T

x l l l l ϕ= (2)

考虑到机构的杆长按比例变化时,不会改变其运动规律,通常设定曲柄长度

1l =1.0,在这里可给定4l =5.0,其他杆长则按比例取为1l 的倍数。

若取曲柄的初始

位置角为极位角,则ϕ及相应的摇杆l 位置角φ均为杆长的函数,其关系式为:

()()()()222221243230124225arccos 210l l l l l l l l l l l l ϕ⎡⎤⎡⎤++-+-+==⎢⎥⎢⎥++⎢⎥⎢⎥⎣⎦⎣⎦ (3)

()()22222124323034325arccos 210l l l l l l l l l l ϕ⎡⎤⎡⎤

+--+--==⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦

(4)

因此,只有2l 、3l 为独立变量,则设计变量为[][]2312T

T

x l l x x ==。

2.2目标函数的建立

目标函数可根据已知的运动规律与机构实际运动规律之间的偏差最小为指标来建立,即: ()()2

1min m

Ei i i f x φφ==-→∑ (5)

式中,Ei φ-期望输出角;m -输出角的等分数;i φ-实际输出角,由图 1 可知:

()()02i i i i i i i παβϕπφπαβπϕπ--≤≤⎧⎪=⎨-+≤≤⎪⎩

(6)

式中,222222322132arccos arccos 22i i i i i r l l r x x rl r x α⎛⎫⎛⎫

+-+-== ⎪ ⎪⎝⎭⎝⎭ (7)

222241424arccos arccos 210i i i i i r l l r rl r β⎛⎫⎛⎫

+-+== ⎪ ⎪⎝⎭⎝⎭

(8)

i r ==

(9)

2.3约束条件

曲柄存在条件:

12131423;,l l l l l l l l ≤≤+≤+ ()()24133412,l l l l l l l l ≤-+≤-+

曲柄与机架共线位置时的传动角(连杆BC 和摇杆CD 之间的夹角): 最小传动角min min 45r BCD ︒=∠≥ 最大传动角max max 135r BCD ︒=∠≤ 由上面的分析可以算出:

()222222234112

min

231216arccos 4522l l l l x x r l l x x ︒⎡⎤+--⎡⎤

+-⎢⎥==≥⎢⎥

⎢⎥⎣

⎦⎣⎦ (10) ()222222234112

max

231236arccos 13522l l l l x x r l l x x ︒⎡⎤+-+⎡⎤

+-⎢⎥==≤⎢⎥⎢⎥⎣

⎦⎣⎦ (11)

3.用MATLAB 工具箱优化计算结果

通过上面的分析后,将输入角分成 30 等分(m=30),经过转化为标准形式得到曲柄摇杆机构优化设计标准数学模型为:

()()2

1

min m

Ei i i f x φφ==-→∑

[][]231

2T

T

x l l x x ==

()()()()()()()

112231241252122612122271212101060..40

401.41436036 1.4140

g x x g x x g x x x s t g x x x g x x x g x x x x x g x x x x x =-≤⎧

⎪

=-≤⎪

⎪=--≤⎪

=--≤⎨⎪=--≤⎪

=+--≤⎪⎪=---≤⎩ (12) 机械优化设计中的问题,大多数属于约束优化问题,此为非线性约束优化

问题,运用 MATLAB 优化工具箱的命令函数 fmincon 来处理有约束的非线性多元函数最小化优化问题。

3.1 编写程序求解

(1)首先编写目标函数 M 文件optimfun.m function f=optimfun (x ); s=30;qb=1;jj=5;fx=0;

fa0=acos (((qb+x (1))^2-x (2)^2+jj^2)/(2*(qb+x (1))*jj ));

%曲柄初始角

pu0=acos(((qb+x(1))^2-x(2)^2-jj^2)/(2*x(2)*jj));%摇杆初始角for i=1:s

fai=fa0+0.5*pi*i/s;

pui=pu0+2*(fai-fa0)^2?(3*pi);

ri=sqrt(qb^2+jj^2-2*qb*jj*cos(fai));

alfi=acos((ri^2+x(2)^2-x(1)^2)/(2*ri*x(2)));

bati=acos((ri^2+jj^2-qb^2)(/2*ri*jj));

if fai>0 & fai<=pi

psi=pi-alfi-bati;

elseif fai>pi & fai<=2*pi

psi=pi-alfi+bati;

end

fx=fx+(pui-psi)^2;

end

f=fx;

(2)编写非线性约束函数M 文件confun.m

function [c,ceq]=confun(x);

qb=1;jj=5;m=45*pi/180;n=135*pi/180;

c(1)=x(1)^2+x(2)^2-(jj-qb)^2-2*x(1)*x(2)*cos(m);

%最小传动角约束c(2)=-x(1)^2-x(2)^2+(jj+qb)^2+2*x(1)*x(2)*cos(n);

%最大传动角约束ceq=[];

(3)在MA TLAB 命令窗口调用优化程序

x0=[6;4];

lb=[1;1];

ub=[];

%线性不等式约束

a=[-1 -1;1 -1;-1 1];b=[-6;4;4];[x,fn]=fmincon(@optimfun,

x0,a,b,[],[],lb,ub,@confun);

(4)运行结果

5.结论

MATLAB优化工具箱具有强大的优化工具,应用它求解优化问题时工作量小,操作简单,计算结果精确,大大地提高了设计的时效性和准确性。

利用 MATLAB 优化工具箱对曲柄摇杆机构设计,达到了设计的预期目的。

参考文献

[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006(5):125-126.

[2]龚水明,詹小刚.基于MATLAB 工具箱的机械优化设计[J].机械工程师,2008(10):10-11.

[3]孙靖民.现代机械设计方法[M].哈尔滨:哈尔滨工业大学出版社,2003. [4]褚洪生,杜增吉,阎金华,等.MATLAB72优化设计实例指导教程[M].北京:机械工业出版社,2006.。