成品出货品质检验表

成品出货装柜确认表

出货产品规格,数量,序号是否与内部出货通知单有要求相符合;

2

装货时搬运人员是否轻拿轻放产品,有无踩踏产品现象;

3

上柜的产品摆放是否整齐有序;

4

上柜过程中有无产品倒塌现象,如有倒塌现象,倒塌产品须重新做功能及外观检验。

5

上柜的产品外包装是否完好无损,有无脏污,变形,受潮,破损等不良存在;

6

装柜方法是否依照工程提供的装柜方案装柜

三、装柜完成后确认:

1

复查产品装柜数量及机种是否正确;

2

装完后有无绑绳或做其它防护措施;

3

防护措施是否合理,并能保护好产品

4

出货序列号是否已经放入货柜车,放置序号是否正确

5

装柜后是否拍照并做好记录。

综合评定:

□可以出货;□不能出货

确认人/日期:仓管员/日期:审核/日期:核准/日品名称

产品类型

出货地点

货柜车号

出货栈板号

出货序列号

货柜号

出货日期

序号

确认项目

确认结果

问题描述

备注

一、货车&柜确认

1

装货货柜车车牌,柜号,货柜规格是否与生管提供资料相符;

2

车柜内是否干净,有无杂物,油污,水渍,脏污等问题存在;

3

车柜是否完好,有无破损,变形等问题存在;

二、装柜过程确认

OQC出货检验程序(含表格)

OQC出货检验程序(ISO9001-2015)1.0目的:为确保生产线所生产的成品品质符合客户品质要求,对整个出货检验过程进行有效的管理,特制定本程序.2.0范围:适用于汕头市万晖实业有限公司所有产品出货品质检验作业.3.0职责:3.1OQC:出货品质检验、品质判定、状态标识、异常反馈与跟踪、检验结果记录。

3.2QE:制定或修订出货品质检验标准、异常原因分析、异常跟踪及作业指导。

3.3生产部:出货待检通知、不合格批的重工作业、不合格品处理.3.4仓库:成品入库管理、库存超保质期成品再检通知。

3.5业务部:成品特采申请、重工作业安排.4.0定义无5.0作业内容5.1入库成品待检通知生产部入库待检的成品必须是经FQC全检并判定合格(需贴合格标识)的产品,入库前需核对入库数量与检验数量是否相符,最后将待检之成品移入成品仓库指定的出货待检区域。

然后开立《出货待检通知单》通知OQC进行出货检验。

5.3出货品质检验作业5.3.1检验依据OQC检验时依据《成品检验规范》、《产品检验标准书》、工程样办等对产品进行品质检验和判定,抽样作业时按照MIL-STD-105E普通Ⅱ级抽样,合格质量允收水准(AQL):致命缺陷(CRI):0、主要缺陷(MAJ):0.65、次要缺陷(MIN):1.5,若客户有特别要求按照客户要求的允收水准进行抽样作业,具体参照《抽样检验计划》执行.5.3.2检验项目检验项目包括:外观/尺寸/结构/特性/包装/标识等项目,具体检验项目参照《成品检验规范》中规定检验项目进行检验.5.3.3OQC出货检验作业时应按照抽样计划规定的抽检数量从待检批中的不同部位、不同箱号的箱子中抽取指定数量进行检验,尽量减少不量流入客户端.检验完成后需在《出货待检通知单》上进行品质判定,然后将《出货待检通知单》归还生产部.5.3.4正常情况出货检验需在6个工作小时内完成,急出货情形需在2个工作小时内完成检验.检验结果是否合格都需真实且详细的记录于《OQC成品检查报告》上,以便追溯和统计分析.5.3.5经OQC检验合格批次,由生产部门填写《成品入仓单》办理入库.5.4检验状态标识检验合格在标签上盖PASS印章,不合格贴红色REJECT标签,特采使用贴黄色特采使用标签.挑选或加工使用则贴挑选/加工使用标签.具体参考《产品标识与追溯性控制程序》.5.5品质异常反馈及处理经抽检判不合格批次,需在产品外箱上贴上红色的不合格(REJECT)标签,并将判定结果记录于《成品待检通知单》上并归还仓库,同时OQC开立《出货检验异常报告》给OQC组长确认/主管审核/经理核准,然后由业务/PMC/生产/品质/工程等相关单位会签评审.最终由(副)总经理批准,不合格批的处理方式按(副)总经理批准意见执行,会签完后将此单给责任单位进行原因分析和制定改善对策,至于检验发现之不合格品的处理方式参照《不合格品的控制程序》执行.5.6特采放行作业5.6.1经OQC检验不合格批产品,经公司(副)总经理批准决定特采使用的,由业务开立《特采申请单》并附上《出货检验异常报告》给品质部/工程部/生产部/PMC等相关单位会签评审,由公司(副)总经理批准执行,最后由OQC将不合格标签撕下,在标签上盖PASS印章,若是经客户同意特采使用需在外箱贴特采使用标识.5.7不合格批重工再检判重工的不合格批,OQC需对重工过程进行跟踪(包括重工项目是否与反馈之项目相符,重工之数量是否与判退的数量相符等内容),重工后生产部必须重新报验此批,并在《出货待检通知单》上注明”已重工”字样.重工再检OQC必须再次填写《OQC成品检查报告》,报告上需详细注明为”重工再检”字样,并详细记录《出货检验异常报告》编号和其他相关信息,以便于追溯.5.8库存成品再检所有库存成品超过保存期限,仓库必须重新提报给OQC重检和判定.重检后原标识需更换,若重检判不合格,需开立《出货检验异常报告》给相关单位会签评审,不合格批的处理参照5.5/5.6/5.7执行,不合格品参照《不合格品控制程序》执行.5.9控制计划的传递和执行5.9.1在新产品投产之前,由品质经理针对此项产品的特殊特性内容,对检查员进行培训,要求品管员严格按特殊特性的内容执行检查。

成品出货检验报告

成品出货检验报告我们的公司是一家制造和出口家具的公司,我们每次出货前都会进行严格的质量检验,以确保出货的产品符合客户的要求和标准。

以下是一份成品出货检验报告,总共700字。

日期:2022年1月15日目的:成品出货检验报告一、检验内容我们本次出货的产品是一批木质餐桌,共计100张。

本次检验的内容包括外观质量、尺寸精度、材料质量、加工质量等方面。

二、外观质量我们首先对每张餐桌的外观进行了检验。

外观包括桌面的平整度、颜色一致性、漆面的光滑度等。

经过检验,我们发现这批餐桌的外观质量符合客户的要求,没有发现任何明显的瑕疵和缺陷。

三、尺寸精度我们随机抽取了10张餐桌进行尺寸的测量。

测量的尺寸包括长度、宽度、高度等。

经过测量和对比客户提供的尺寸要求,我们发现这批餐桌的尺寸精度在允许范围内,没有超出客户要求的偏差。

四、材料质量我们对每张餐桌的使用材料进行了检验。

餐桌的框架采用的是优质实木材料,经过检验,没有发现材料的缺陷和劣质现象。

餐桌的桌面采用的是高密度板材,经过检验,板材的质量符合标准要求,没有发现翘曲或裂纹等问题。

五、加工质量我们对每张餐桌的加工质量进行了检验。

加工质量包括框架的连接牢固性、桌腿的稳定性等方面。

经过检验,我们发现这批餐桌的加工质量良好,连接部位紧密,没有松动和不稳定的现象。

六、结论根据我们的检验结果,这批餐桌的质量符合客户的要求和标准。

经过外观、尺寸、材料和加工质量的综合评定,我们可以确认这批餐桌可以进行出货。

七、建议尽管这批餐桌的质量符合标准要求,但我们建议在将产品装运前进行最后的包装检查,确保产品在运输过程中不会受到损坏。

同时,我们也建议在储存和运输过程中做好保护措施,以免产品受到损坏。

以上是本次成品出货检验报告的内容,我们会根据这份报告的结果进行相关的出货安排,并在运输过程中做好我们的工作,以确保产品的安全和质量。

成品出货检验记录表

销售订单号:

摆机时间

产品型号

控制盒编号

序 号

检验项目

检验/老化开 始时间 产品编号 摄像头编号

业务员

检验标准

检验结果

完成时 间 规格制式 线圈编号

检验开 检验结 始时间 束时间

检验人 员签名

备注

1 连接检验 各配件连接正确、连接牢靠

各表面擦拭干净,无刮伤、碰 2 外观检验 伤、裂纹,面贴无歪斜、气

泡,金属件无锈迹,

3

开机检验

开机正常、图像正常、各指示 灯亮度正常

4

充电检验

电池充放电正常、充电器指示 灯正常

5 敲击检验 图像正常、内部无异物、异响

6

调光检验

摄像头LED灯亮度正常、图像无 异常

7 接地检验 图像无异常、摄像头LED无异常

拉伸图像无异常、摄像头LED灯

8

拉伸弯曲检 亮度正常,弯曲摄像头弹簧无

验

卡滞、图像无异常、摄像头LED

灯亮度正常

9

旋转检验

旋转10圈以上,图像正常、无 干扰、摄像头LED灯亮度无异常

10

录像检验

图像清楚、声音清晰,多倍速 度观看无卡滞、死机。

11 按键检验 弹性良好、功能正常

12

打字测试

键盘弹性良好、各键盘字母对 应正确,打字字迹清晰

13

拉扯弯曲 检验

拉扯弯曲各半成品连接线,图 像无异常、各指示灯正常、摄 像头亮度正常

14 信号检验 信号发射正常

15 焦距测试 焦距正常

16 防水检验 放入1m深的水中浸泡1H无异常

17 老化测试 通电工作10H无异常

18 震动测试 振动仪上振动1H检验无异常

出货检验记录表

207

OK

62-445400-0CL6L

900

NG

62-445400-0CL6L

200

OK

62-445400-0CL9B

380

NG

55-460050-0CL

1350

OK

55-957290-0HX

1756

OK

62-S98104-00021

800

OK

62-967600-0UFG

20

NG

62-967600-0UFG

6月20日 注塑一厂 20132114

PSG13-172N

21F7面

55-460050-0CL

390

OK

6月20日 注塑一厂 20132115

TXP1300207

32E5500胶框

62-967600-0UFG

1000

NG

6月20日 注塑一厂 2013216

1100028841

55E5500底座

02-970620-00001

50

NG

不良信息描述

漏贴标签3箱 标签状态未打 下支架尺寸偏大40个丝

纸箱太烂,漏装脚垫,碰划伤 尺寸偏大40个丝计划送王牌

处理方案

补贴 已重新打OK

已返工OK

已返工OK

6月15日 注塑一厂 20132085

SRC1300017

32E5500胶框

62-967600-0UFG

10

NG

6月16日 注塑一厂 20132087

物料名称 21F7面

39F2590底座 21V18面 21V18面 21V18框 21V18框

21V18底座 21V18底座 21V18底座

五金锁具产品出厂检测表

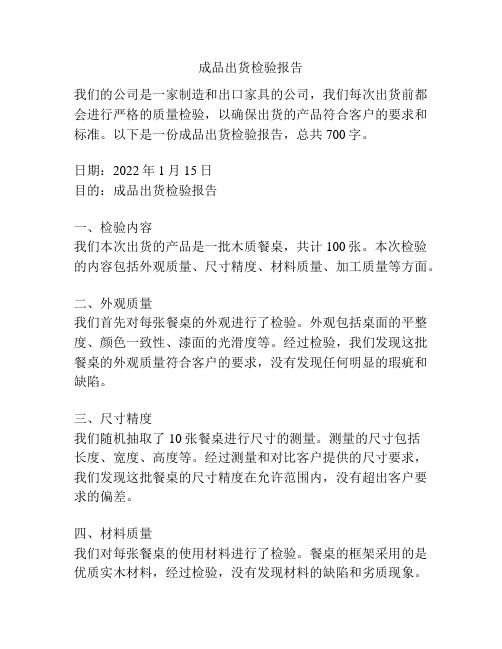

成品出货检验表

表单编号:HC-JY-008

品名

连杆式旋转把手锁

品号

HMS832-1

生产日期

2020.07.16

订单号

客户代码

检验日期

2020.07.17

产品数量

抽检数量

检测依据

成品检验标准

抽样标准

口全检口按成品出货检验规程

序号

检验项目

质量要求

1

尺寸

序号

标准值

1#

2#

3#

4#

5#

检验工具

检验结果

122±0.3

122.25

122.15

122.15

122.18

122.21

游标卡尺

合格

196±0.3

196.10

196.14

196.14196.ຫໍສະໝຸດ 0196.24游标卡尺

合格

23±0.2

23.02

23.12

22.03

22.85

23.11

游标卡尺

合格

2

外观

主题:锌合金;表面及里光洁无脏污

目视

OK

主题目视40CM;A级面无色差,起泡刮伤等,允许有两点面积不超过0.1mm²,间距大于10mm的麻点或刮痕存在;基座内部无明显烂/黑点等。

镀锌件:铁铸件镀蓝白锌;镀件色泽均匀,表面光洁,无缺损,扭曲变形锌层脱落起泡等不良。

3

性能/结构

锁芯开启后,拇指轻压按钮,按下按钮手柄自动弹起,期间拇指始终紧贴手柄,手柄在弹起过程中无任何阻滞现象。

目视,手感

OK

钥匙插拔顺畅,插拔过程中不得少于两次。手柄弹跳有力,销轴销铆接固不可有脱落现象。

成品出货检验报告

成品出货检验报告一、项目背景:为确保产品品质和客户满意度,本公司对每批出货的成品进行了严格的检验。

下面是对最近一批出货成品的出货检验报告。

二、检验目的:1. 确保产品符合相关标准和规定;2. 保证产品完好无损,无任何瑕疵;3. 验证产品外观、功能和性能是否符合合同要求。

三、检验对象:最近一批出货的成品,共计300件。

四、检验过程与结果:1. 外观检验:根据产品外观检验标准,对每件成品进行了外观检验。

检查项目包括:颜色、印刷质量、尺寸、表面光滑度等。

经过检验,确定每件成品的外观无明显缺陷和瑕疵。

2. 功能检验:根据产品功能测试标准,对部分样品进行了测试。

主要测试项目包括:开关是否正常、电池寿命、声音是否清晰等。

经检验,样品功能良好,无明显问题。

3. 性能检验:根据产品性能标准,对样品进行了性能测试。

检查项目包括:负载能力、耐用性、防水性能等。

经过检验,样品满足产品性能要求。

4. 包装检验:对每件成品的包装进行了检查和评估。

主要检查项目包括:包装完整性、防震能力、包装标识等。

经检验,包装完好,能够有效保护产品。

五、结果分析:根据以上检验过程与结果,最近一批出货成品的品质良好,符合相关标准和规定。

产品外观无明显瑕疵,功能运行正常,性能达到要求。

包装完好,符合运输要求。

六、问题与建议:经过此次出货检验,没有发现明显的品质问题。

然而,在未来的出货过程中,还是建议在包装环节加强包装标识的清晰度,以便运输过程中能更好地辨认产品并降低误处理的可能性。

七、结论:本次出货检验结果显示,最近一批成品达到了产品质量要求,并完全符合合同要求。

在出货过程中,我们将持续关注产品品质,确保每批成品出货的过程中无任何品质问题的发生。

八、附录:对本次出货成品的详细检验过程与结果,请参见检验报告附表。

以上是最近一次出货成品的出货检验报告。

通过严格的检验程序,我们对产品品质进行了全面的评估,确保了客户的满意度和产品的合格出货。

我们将继续致力于提高产品质量,为客户提供更好的服务。

成品入出库送检检验报告单范例

□其他:

序号 检测项目

检测标准

抽样数量 检测结果 不合格品数

不良描述

1

外观

2

标志

3

包装

4

性能

பைடு நூலகம்

5

其他

检 验 结备 注

检验员/日期

□合格

□ 不合格

《制程异常反馈处理单》编号: 审核/日期

说明:如有判退,情况严重的由品质管理部将发出《制程异常反馈处理单》。

产品名称

成品入/出库送检/检验报告单

产品型号

记录顺序号: 客户

成品入/出库送检/检验报告单

产品名称 送检数量

送检类型

产品型号 项目编号

□ 量产入库送检

□量产出货送检

□ 样机送检

□ 试产送检

记录顺序号: 客户 RoHS要求 □ 是

□否

□库存出货送检

□ 返工送检

□ 其它:

产品编码

送检部门

备注

签名/日期

以上内容由送检部门填写,以下内容由质量检验部填写。

抽样方案 □ 正常检验一次抽样方案,一般检验水平Ⅱ □ C=0

成品出货检验报告

成品出货检验报告

成品出货检验报告

报告编号:2021-XXX

日期:YYYY年MM月DD日

1. 检验项目

(1) 产品名称:xxxx

(2) 规格型号:xxxx

(3) 批次号:xxxx

2. 检验依据

(1) 企业标准/国家标准:xxxx

(2) 检验方法:xxxx

3. 检验结果

(1) 检验项目1:xxxx

- 检验结果:合格/不合格

- 备注:xxxx

(2) 检验项目2:xxxx

- 检验结果:合格/不合格

- 备注:xxxx

...

4. 检验结论

根据对所检产品的检验结果,确认该批次产品:

(1) 合格,符合企业标准/国家标准要求;

(2) 不合格,不符合企业标准/国家标准要求。

5. 检验人员

(1) 检验员1:xxxx

(2) 检验员2:xxxx

6. 备注

(1) 其他需要补充说明的内容。

请根据实际情况进行填写和完善以上内容。

成品出货检验报告模板

验货日期:

客户名称

订单编号

订单数量

生产日期

抽检数量

编 号

出货数量 抽样标准 序号

公司型号规格

客户型号规格

MIL-STD-105E 一次抽样计划表

允收标准

尺寸/性能II级,允许水平:0.25 外观II级,允许水平:气性能

3-3:芯片不得存在发黑现像

检验方式:

3-4:产品其波长或色温以及箱号符号客户要求

抽检 全检

检验结果: 合格 不合格

检验员

表单 号:QCF-0003-

审核

批准

品质状况描述

结论

1-1:产品表面平整、无异物

1

外观检查

1-2:产品线材无破损、无漏线、交叉

1-3:产品贴胶、无歪斜、规格符合要求

2-1:符合产品长度规格

2

尺寸规格与包装

2-2:产品标签符合客户要求

2-3:包装方式与数量与客户要求一致

3-1:额定电压下电流参数符合要求

3-2:产品发光、无色差、色弱、死灯、无频闪等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QC一次检验 QC二次检验 分类 序号

订单号: 序号

检验日期:

检验人: QC一次检验 QC二次检验

箱体 内部 检验

箱体 外部 检验

整屏 功能 检测

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44

分类

整屏 功能 检测

打包 前配 件检 验

检查项目 多功能卡检测 订单电源线通电检测 订单网线连接检测 配电箱通电检测 用光枪测试整屏老化后的单箱亮度值 包时箱体数量及规格 发送卡\主控器数量及规格 接收卡数量及规格 视频处理器数量及规格 光纤卡数量及规格 光纤数量及规格 多功能卡数量及规格 电缆线数量及规格 网线数量及规格 配电箱数量及规格 电源数量及规格 5V电源线数量及规格 排线数量及规格 模组数量及规格 IC器件数量及规格 贴片电阻数量及规格 螺丝数量及规格 连接片数量及规格 后门钥匙 定位销 吊装箱体吊销 与吊销配套的插杆 屏体说明书 屏体装配图 屏体连接图 76 软件光盘 77 软件说明书 78 认证资料 79 检验报告 80 免熏蒸木箱外面要有丝印 81 所有配件用纸盒包装

检查项目 风扇螺丝每台4个并打红胶 模组螺丝每块螺丝10个内六角螺丝 接收卡固定螺丝4个 航空插头固定螺丝每个4个并打红胶 电源固定螺丝每台4个并打红胶 220V和5V电源线电源端套热缩管 220V电源线颜色符合订单标准 220V电源线航空插头连接处无松动,毛刺 5V电源线扎线整齐,美观,无漏扎 电源地线与箱体地线相接 所有线材长度合理且美观 220V电源线不能与网线,5V线平行扎线 箱体内部干净,整齐,无杂物 PCB板跳线必须打热熔胶 5V电源线插到位 排线插到位,牛角扣紧 从侧面平视LED灯的上下误差小于0.3MM 室外屏的面罩螺丝使用不锈钢的 面罩颜色一致 面罩无破损和拱起 箱体表面颜色一致 箱体表面无划痕 箱体表面无污垢 模块之间平整度良好,误差0.5MM 后门有防水胶条 箱体之间平整度良好,错位小于1MM 箱体后门锁固定无松动 整屏按合同任务书进行组装 整屏老化时间为24小时 维修后的模组进行24小时老化 老化模式为80﹪全白4小时,黑屏1小时 LED灯暗点 LED灯瞎点 LED灯长亮 模组偏暗 模组偏亮 LED灯短路 红\绿\蓝测试 横线\竖线\斜线测试 在地标线处检测整屏平整度及颜色 整屏视频检测 视频处理器检测 控制系统检测 光纤卡检测

46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75

整屏 功能 检测

45 光纤检测