年产27万吨高纯阴极铜电解车间的设计

铜电解精炼车间工艺

铜电解精炼是铜冶炼过程中的重 要环节,用于生产高纯度阴极铜 ,满足不同领域对铜材的质量要 求。

铜电解精炼的原理

电解原理

在铜电解精炼过程中,通过直流 电的作用,使阳极铜溶解并进入 电解液,而阴极上则析出高纯度 阴极铜。

杂质去除

在电解过程中,阳极铜中的杂质 会溶解进入电解液,通过适当的 方法去除,从而实现粗铜的高纯 度化。

阴极材料

02

03

阳极材料

阴极通常采用不锈钢板或钛板制 成,具有良好的导电性和耐腐蚀 性。

阳极通常采用铅银合金或纯铅制 成,具有良好的导电性和耐腐蚀 性。

辅助设备

循环系统

用于循环电解液,确保电 解槽内的电解液均匀分布。

过滤系统

用于去除电解液中的杂质 和颗粒物,保持电解液的 清洁度。

冷却系统

用于控制电解液温度,保 持适宜的电解温度。

总结词

保持电解液的清洁度和循环流动对于铜电解精炼过程的顺利进行至关重要。

详细描述

在铜电解精炼过程中,电解液会不断产生杂质和沉淀物,影响电解效果和产品质量。通过采用循环过滤系统,可 以定期清除电解液中的杂质和沉淀物,保持电解液的清洁度和有效成分的稳定,确保铜电解精炼过程的顺利进行。

电解产物处理与回收

电流密度与极距选择

总结词

合理选择电流密度和极距是铜电解精炼操作中的重要参数,对提高铜产品质量和 降低能耗具有重要意义。

详细描述

电流密度的大小决定了电解过程的速率,而极距则影响电解过程的电流效率和铜 产品的纯度。通过优化电流密度和极距的选择,可以提高铜产品的质量和降低能 耗,提高生产效率。

电解液循环与过滤

节能减排技术的研究与应用

余热回收利用

通过余热回收利用技术,将铜电解精 炼过程中的余热转化为电能或其他形 式的能源,降低能耗和减少环境污染。

电解车间改造施工方案

电解车间改造施工方案1. 引言电解车间是用于进行电解过程的场所,通常需要满足严格的安全和环境要求。

随着技术的发展和工艺的进步,电解车间的改造显得尤为重要。

本文将提供一种电解车间改造施工方案,以满足现代化生产需求,并确保安全和环境可持续性。

2. 施工前准备在开始电解车间改造之前,应进行充分的施工前准备工作。

具体的准备工作包括:•安全评估:对车间现有的安全设施和操作流程进行评估,并确定改造所需的安全措施。

•环境评估:评估电解车间对环境的影响,并制定相应的环境保护方案。

•设计规划:根据现有设备和工艺要求,制定改造的设计规划,包括工艺流程、设备布置和电气布线等。

•材料采购:根据设计规划,采购所需的建筑材料、设备和安全设施等。

•人员培训:对参与改造工作的人员进行培训,确保其具备相关的专业知识和技能。

3. 施工步骤3.1 拆除现有设备和结构首先,需要拆除现有的设备和结构,包括电解槽、电源设备、通风设备等。

在进行拆除工作时,应采取适当的安全措施,避免对周围环境和工作人员造成伤害。

3.2 建设新的电解槽和设备安装根据设计规划,建设新的电解槽和安装新的设备。

新的电解槽应具备较大的容量和可调节功能,以适应不同的生产需求。

安装新的设备时,应按照相关的安装要求进行操作,并进行必要的调试和测试。

3.3 安装新的电源设备在电解车间改造中,电源设备起着关键的作用。

应根据实际需求安装新的电源设备,确保其稳定和可靠。

安装电源设备时,应遵循相关的安装规范,以确保安全和电解过程的稳定性。

3.4 安装通风设备电解过程中产生的气体和蒸汽对车间和工作人员都有一定的危害。

为了保护环境和工作人员的健康,应安装合适的通风设备。

通风设备的安装位置和数量应根据实际情况进行合理的规划。

3.5 安全措施落地在改造施工的过程中,应始终将安全放在首要位置。

为了保障施工过程中的人身安全和车间设备的完整性,应采取必要的安全措施,如设置警示标识、安装防护设施等。

年产20万吨电解铜项目可行性研究报告

1 总论1.1 概述************冶炼有限公司创建于1958年,是专业铜生产企业,现有年产高纯阴极铜10万吨、黄金3吨、白银100吨、硫酸10万吨的生产规模。

2007年销售产值在50多亿元,上交税金1.57亿元,连续三年为富阳市第一纳税大户。

随着国民经济的快速发展,人民生活水平的不断提高与改善的要求,我国的废铜及含铜废料将逐年增加。

但我国是铜资源相对贫乏的国家,通过成熟和完善的生产工艺,将废铜及含铜废料加工成粗铜、阳极铜乃至高纯阴极铜,使废铜资源得到再生利用,符合国家的产业政策,具有良好的经济效益和社会效益。

凭着企业人才、资金及多年的生产实践优势,拟分二期投资建设,每期10万吨/年再生阴极铜综合回收加工项目,使其成为一个规模较大及规范的铜资源再生利用生产企业。

1.1.1项目提出的背景项目所在地为******县石狮乡,厂区占地面积约800亩,为工业用地。

⑴废铜按其来源有两类一类是新废铜,它是铜工业生产过程中产生的废料。

冶金厂的叫“本厂废铜”(“home scrap”)或“周转废铜”(“runaround”)。

铜加工厂产生的废铜屑及直接返回供应厂的叫做“工业废杂铜”、现货废杂铜(“prompt”)或新废杂铜。

另一类是旧废铜,它是使用后被废弃的物品,如从旧建筑物及运输系统抛弃或拆卸的叫旧废杂铜。

铜和铜基材料,不论处于裸露状态,还是被包在最终产品里,在产品寿命周期的各个阶段都可回收再生。

一般来说,用于再生的废铜中新废铜占一半以上。

而全部废杂铜经再加工后有大约1/3以精铜的形式返回市场,另2/3以非精炼铜或铜合金的形式重新使用。

直接应用废杂铜前提是严格的分类堆放及严格的分拣。

直接应用废杂铜具有简化工艺、设备简单、回收率高、能耗少、成本低、污染轻等优点。

直接应用废杂铜的多少,大体上反映了一国家铜的再生水平。

相比之下,我国废杂铜的直接使用率较低,每年约20万吨,仅占废杂铜总回收量的30%~40%,并且黄铜加工材的生产多由乡镇企业运作,大大降低了经济效益,并在能耗、环保方面带来后患。

铜电解电积脱铜生产高纯阴极铜的实践

铜电解电积脱铜生产高纯阴极铜的实践

铜电解电积脱铜生产高纯阴极铜是一种高精度、高纯度的生产工艺,可用于在多种领域中制造高品质的产品。

该过程的主要原理是通过在电解槽中以一定的电压和其它条件下,将带有杂质的铜离子从阴极拿走,使它们在电极上沉积成纯净的阴极铜。

该工艺需要使用极高纯度的原材料、特殊的设备和高科技的生产技术。

生产过程中需要控制温度、气氛、电流密度等因素,以确保生产出高品质的产品。

同时,监测和控制其它影响生产的因素如PH值、电解液中杂质的含量、电解液的流动方式等。

高纯度阴极铜可用于多种行业,尤其是在半导体、光电子、通讯以及化学冶金等领域。

作为半导体、蒸发器和微电子行业中的高纯金属材料,其可以提供优异的电导率、热导率和耐腐蚀性。

同时,阴极铜还广泛应用于金属制品、电缆、电器和铜制低压电缆等产品。

高纯度阴极铜生产工艺可确保产品的纯度,从而保证制造出的产品具有稳定性、高品质和长寿命。

尽管生产工艺需要高精度的设备和技术,但是高品质的产品将带来很大的经济效益。

年产25万吨电铜的铜电解精炼车间工艺设计(已处理)

年产25万吨电铜的铜电解精炼车间工艺设计西安建筑科技大学华清学院毕业设计(论文)任务书题目: 25万吨/年电铜的铜电解精炼车间工艺设计院(系): 冶金工程学院专业: 冶金工程学生姓名:学号:指导教师:一、毕业设计(论文)的主要内容(含主要技术参数)1、查阅有关铜电解精炼技术等方面的文献,写出文献综述;说明设计的任务和目的,铜在国民经济建设及有色金属工业的发展概况。

2、根据给定铜阳极成份,设计年产25万吨电铜的铜电解精炼车间,年工作日360天。

铜阳极成份如下表:元素Cu Au Ag As Sb Ni Bi Pb含量% 99.3 0.062 0.08 0.01 0.011 0.178 0.002 0.032元素Se Te Fe Zn Sn S O 其他含量% 0.042 0.05 0.001 0.003 0.004 0.0015 0.05 0.17353、工艺计算及主要设备设计计算。

包括工艺流程的选择与论证;按冶炼过程各阶段编制物料平衡表,铜电解精炼冶金计算包括:电解过程金属平衡和物料平衡,净液量的计算,硫酸耗量,电解槽热平衡及蒸汽消耗等;主要设备及辅助设备的计算与选择。

4、绘制工艺流程图及主要设备简图。

5、撰写本科毕业论文。

二、毕业设计(论文)题目应完成的工作(含图纸数量)1.查阅相关中、英文文献资料不少于15篇(本);2.按学校毕业设计规范提交完整的毕业设计说明书 1份;3.绘制工艺流程图 1 张(1#),主要设备简图 2 张(2#);4.翻译相关外文资料 1 篇(约3000字左右)。

三、毕业设计(论文)进程的安排序号设计(论文)各阶段任务日期备注1 毕业实习 3.1~3.142 查阅相关文献资料,完成文献综述 3.15~3.283 铜电解精炼工艺流程的确定3.29~4.44 详细工艺计算及主要设备设计计算 4.5~5.195 撰写设计说明书,绘制相应图纸 5.20~5.306 检查、完善设计说明书及图纸,准备答辩 5.31~6.11四、主要参考资料及文献阅读任务(含外文阅读翻译任务)1.阅读有铜电解精炼方面的文献(其中英文文献不少于3篇);2.主要参考资料:朱祖泽,贺家齐.现代铜冶金学,北京:科学出版社,2003,1.罗孝玲,Jules.中国铜工业存在的问题及对策探讨.技术经济,2002,12:7-8.于润沧.再议我国铜工业发展的若干战略问题.铜工业工程,2001,17:7-10曹异生.世界铜工业进展及前景展望. 世界有色金属,1997,4:17-21.黄海根,余斌,张绍才.铜工业的近来走势与发展对策探讨.矿产保护与利用,2004,42:8-12.五、审核批准意见教研室主任签(章)25万吨/年电铜的铜电解精炼车间工艺设计专业:冶金工程学生:朱浪涛指导教师:张秋利设计总说明铜电解精炼过程,主要是在直流电的作用下,铜在阳极上失去电子后以铜离子的形态溶解,而铜离子在阴极上得到电子以金属铜的形态析出的过程。

铜电解车间设计

前言同时人类历史上发现的最早的金属,约一万年前,人们就已经将统计工程为各种生活用品和生产用具。

到现在,世界上生产痛的方法主要分火法炼铜,湿法炼铜。

火法炼铜是指在高温炉中进行的痛的冶炼过程,而湿法是在常温或者是在一百摄氏度左右进行的冶金过程。

经过活法和湿法得到的铜主要是得到可以进行电解精炼的阳极铜。

铜电解精炼工艺1869年首次在工业上应用,阳极使用粗铜板,阴极使用始极片电解生产阴极铜的电解精炼工艺称为传统法。

在随后的一百多年的发展历程中其基本原则和理论并没有发生多大的变化,而在围绕提高技术装备水平、扩大生产规模提高阴极铜质量、降低能耗和人工消耗等方面,则有了巨大的进步,这种进步在近几十年间尤为显著。

直到1978年PLY铜精炼有限公司汤斯维尔铜电解精炼厂使用永久性不锈钢阴极板替代传统工艺使用的铜始极片,阴极铜产品由自动剥片机上剥取的方法就是后来的ISA法铜电解技术。

ISA法和传统法相比,其最大的优点是减少了始极片的生产工序,降低了生产车间的投资成本,减少了日常维护费用,生产作业的周期也大为缩短,能够持续生产高质量的阴极铜,可以说ISA法铜电解技术是传统法的突破性发展。

本设计根据毕业设计任务书的要求在综合比较各种铜电解工艺的基础上做出最终的设计方案,设计采用ISA法新工艺,对铜精矿的选取、备料、熔炼、阳极浇铸等工艺进行了一般性的论述。

本次设计的重点是电解车间工艺的初步设计,其中包括工艺流程的选择、设备的选型、定员、技术经济核算等方面。

设计中采用的主要参数和指标是以贵溪冶炼厂电解工艺的参数为基准,使设计理论更合理,更符合实际工厂生产的需要。

文献综述1.1铜1.1.1铜的性质铜属第四周期第一副族元素。

原子序数29,原子量63.57,密度为8.89g/cm-3(20℃),熔点1083℃,沸点2310℃。

铜是一种玫瑰红色、柔软、具有较高的导电性、传热性、延展性、抗拉性和耐腐蚀性的金属。

铜易于锻造和压延,能拉成很细的铜丝,能压成0.0026mm厚的铜箔;在金属中铜的导电性仅次于银。

年产5万吨电解铜的电解车间的设计设计

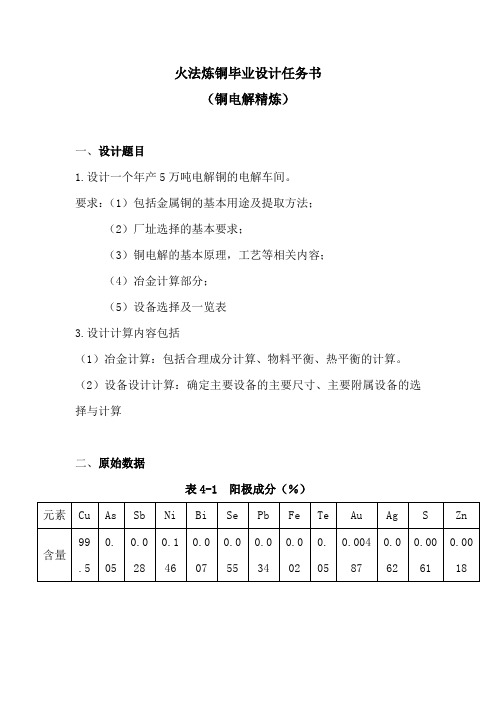

火法炼铜毕业设计任务书(铜电解精炼)一、设计题目1.设计一个年产5万吨电解铜的电解车间。

要求:(1)包括金属铜的基本用途及提取方法;(2)厂址选择的基本要求;(3)铜电解的基本原理,工艺等相关内容;(4)冶金计算部分;(5)设备选择及一览表3.设计计算内容包括(1)冶金计算:包括合理成分计算、物料平衡、热平衡的计算。

(2)设备设计计算:确定主要设备的主要尺寸、主要附属设备的选择与计算二、原始数据表4-1 阳极成分(%)表4-2 铜电解过程中各元素的分配率(%)表4-3 铜电解液中有害杂质允许含量(克 / 升)表4-4 假设数据三、设计的内容及要求(一)编写设计说明书1.概述1)简述铜的性质、用途及在国民经济中的地位和作用。

2)铜的资源及消费情况。

3)铜冶金的基本冶炼方法。

4)本设计的指导思想2.车间地址的选择与论证从国家建设规划方面,应服从工业规划、城市规划,应节约土地,节约投资,从工厂本身,应从气候、水文、地质、交通、资源、环境等多方面综合论证,要是具备尽可能好的“三通一平”条件,且工厂的生产对周边环境无大的影响。

3.工艺流程的选择与论证选择本设计的工艺流程论述所选工艺流程的可行性、经济性、先进性,并说明工艺流程在机械化、自动化、劳动条件等方面的情况。

4.冶金计算(1)铜电解精炼物料平衡计算(2)铜电解精炼槽热平衡计算(3)铜电解精炼主要设备的选择与计算1)电解槽的选择和计算2)阳极、阴极尺寸的选择5.主、辅设备一览表6.电解车间酸雾防治7.主要参考书目(二)绘制图纸主体设备三视图一张(A2图纸绘制)四、设计时间与安排由3013年12月2日至2014年1月3日,共5周。

1.文献资料的查询和收集,时间1周2.文献资料的收集和整理,冶金计算,时间1周3.论文初步撰写时间1.5周4.设备图、车间平面布置图绘制,论文进一步修改和完善时间1周5.答辩准备及答辩时间0.5周五、设计评分标准及说明设计说明书30%,图纸30%,答辩20%,平时考勤20%。

年产万吨电铜电解车间的设计

01

02

03

原料来源

确保电解铜原料的供应稳 定,选择可靠的供应商, 并建立长期合作关系。

原料储存

设计合理的原料仓库,确 保原料的储存安全,防止 潮湿、氧化和污染。

原料检验

对进厂的原料进行质量检 验,确保原料的质量符合 生产要求。

电解过程

电解液制备

根据生产需要,配制适当 浓度的电解液,保证电解 过程的顺利进行。

放路径。

废水回用

考虑将处理后的废水进行回用 ,以减少生产过程中的用水量

。

CHAPTER

03

电解车间设备选型与布局

设备选型

电解槽

选择适合电铜生产的电解槽,确 保电解液循环流畅,电流效率高

。

电源设备

根据电解槽数量和生产需求,选择 合适的电源设备,如整流器或直流 电源。

辅助设备

包括循环水系统、冷却系统、通风 系统等,确保设备正常运行和环境 保护。

设备布局

流程顺序

按照电解铜的生产流程,合理安排设备布局,确 保物料流动顺畅。

空间利用

充分利用车间空间,合理规划设备间距和高度, 提高空间利用率。

安全间距

确保设备之间留有足够的安全间距,防止事故发 生。

设备安装与维护

安装规范

遵循设备制造商提供的安装规范,确保设备安装牢固、准确。

调试与试运行

对安装完成的设备进行调试和试运行,确保设备性能达标。

辅助设施

包括供电、供水、供气等设施的建设费用,以及环保设施、安全设 施等的投资。

成本分析

直接材料成本

根据生产工艺要求,计算每吨 电铜所需的原材料、辅助材料

等费用。

人工成本

根据生产规模和工艺要求,确 定所需员工数量和相应的人工 费用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[15]成大先.机械设计手册(常用工程材料)[M].北京:化学工业出版社,2004

[16]袁一.化学工程师手册[M].北京:机械工业出版社,1999

[17]刘会巨.铜电解车间的防腐[J].2009,5(13):12~16

[18]李著华.论铜电解车间的采暖通风[J].2001,2:47~48

关键词:铜电解精炼;ISA法;车间设计;冶金计算

ABSTRACT

This thesis mainly is a yearly produces 260000 tons electrolytic copper refining plant design, raw materials for copper anode copper, 99.46% of fire refining requirements after electrolytic refining of copper content of 99.95% or more of high purity cathode copper.Choose the advanced method of ISA on craft copper electrolytic refining process.According to the data obtained, the site selection, calculation of material balance, heat balance calculation and equipment selection calculation to determine the workshop production process conditions and various equipment specifications, parameters, operating condition, after calculation, decided to establish the 800 electrolytic bath, using double span 8 column configuration.Finally a workshop on environmental protection, safety in production and technical economic index are analyzed and proved that the design of workshop in terms of technical, economic and drive the social benefits have positive significance.

本科毕业设计(论文)

题目:年产27万吨电铜电解车间的设计

本科毕业设计(论文)任务书

题目:年产27万吨高纯阴极铜电解车间的设计

原始依据:

本设计是在原紫金铜业有限公司ISA电解精炼铜车间的基础上设计,利用实习期间所搜集到数据以及厂内教员的指导,根据冶金物料平衡计算设计一座年产26万吨电解车间。查阅一些有关车间设计以及冶金方面的资料9(4):9

[7]蔡祺风.有色冶金工厂设计基础[M].北京:冶金工业出版社,1991:65~71

[8]程彤.降低阴极铜电单耗生产实践[J].2010,(4):50~51

[9]李公建.浅谈铜电解生产过程中降低槽电压的途径[J],2010,29(3):71~72

2.图纸;绘制车间平面配置和立面配置图(0#图纸)、设备连接图(1#图纸),电解槽结构图(1#图纸)。

3.翻译外文资料一篇。

4.小论文一篇。

主要(技术)要求:

1.写任务书一份。

2.用CAD绘制设备图和至少一张手工图纸。

3.完成设计说明书一篇。

4.翻译外文资料一篇。

5.小论文一篇。

日程安排:

第1周听从老师毕业设计任务的安排,并做好准备

电解铜回收率:99.8%;

电铜品位:99.993%(符合高纯阴极铜的化学成分要求:GB/T1385-92;)

残极率:15%

主要内容和要求:

1.设计说明书;应包含如下内容:设计概述;厂址的选择与论证;工艺流程的选择与论证;技术条件的选择与论证;经济指标的选择与论证;冶金计算;主要设备的选择与计算;车间环保与三废处理、技术经济的简要分析等。

指导教师签字:年月日

注:1、本表可自主延伸2、本表一式两份,一份下达给学生,一份装订在《指导教师日志》中。

摘要

本文主要要是设计一座年产26万吨电解铜精炼车间设计,原料为含铜99.46%的火法精炼阳极铜,要求电解精炼后使铜的含量达到99.95%以上的一级铜。在工艺上选择了先进的ISA法铜电解精炼工艺。根据所得的数据,进行了厂址的选择、物料平衡计算、热平衡计算和设备选型的计算,确定了车间的生产工艺条件和各个设备的规格、参数、操作条件,经计算决定设800个电解槽,采用8列配置。最后对车间的环保、生产安全及技术经济等指标进行分析和论证,证明本次设计的车间无论在技术、经济和带动的社会效益等多方面都具有积极地意义。

[10]刘道德.大学生毕业设计指导教程(冶金、选矿、化工分册)[M].长沙:中南大学出版社,2004

[11]邱栋良.冶金起重机选用指南[J].

[12]张文毓.钛制板式换热器在海水淡化中的应用[J].2009,26(1):32

[13]《有色金属冶炼设备》编委会编.湿法冶金设备[M].北京:冶金工业出版社1993

[19]《化学工程师手册》编写组.化学工程师手册[M].北京:机械工业出版社,1998

[20]师利熙.有色金属工业项目技术经济分析[M].北京:冶金工业出版社,1998

[21]郭鸿发等.冶金工程设计第1册[M].北京:冶金工业出版社,2006

[22]云正宽等.冶金工程设计第2册[M].北京:冶金工业出版社,2006

第8周完成主要设备选型计算和车间配置与安排,完成车间环保和技术经济分析与评价

第9周完成工艺流程图或设备连接图和电解槽结构图

第10周完成车间平面和立面配置图

第11周初步完成设计说明书

第12周修改设计说明书、编辑论文,老师评阅设计、学生准备答辩

第13周毕业答辩

主要参考文献:

[1]朱祖泽、贺家齐.现代铜冶金学[M].北京:科学出版社,2003

第2周去网上和图书馆收集与毕业设计相关的资料和论文

第3周初步形成设计任务书和开题报告等初稿

第4周查阅文献资料,翻译一篇英文资料,写出文献综述

第5周提交开题报告,确定合理工艺流程,应用相关知识进行必要计算

第6周完成概述和厂址的选择与论证,完成工艺流程、技术条件和经济技术指标的选择与论证

第7周完成电解和净液工段的冶金计算及物料衡算

[2]陈国发.重金属冶金学[M].北京:冶金出版社,2010

[3]陈维东.铜电解精炼中阳极杂质的行为[J].1993,4(20):56~60

[4]《重有色金属冶炼设计手册》编写组.重有色金属冶炼设计手册(铜镍卷)[M].北京:冶金工业出版社,1996

[5]姚素平.永久阴极铜电解技术述评[J].2000,3(20):12~18

原始数据:

产量要求:年产量为26万吨

阳极成分(表1):

表1阳极泥成分表

元素Cu As Sb Bi Ni Fe Pb Se

含量(%)99.46 0.035 0.035 0.008 0. 23 0.004 0.09 0.030

元素Te Au Ag S Zn其他

含量(%)0.035 0.002 0.067 0.003 0.001