铜电解生产成本构成及影响分析

电解铜生产工艺课件

将大块原料破碎成小块,以便于后续处理。

3

化学预处理

通过酸洗、碱洗等方法去除表面氧化物和杂质。

电解液的制备与调整

电解液成分

确定合适的硫酸铜浓度、 硫酸和添加剂等成分。

温度控制

保持电解液温度在适宜范 围内,以获得最佳的电解 效果。

电解液调整

根据生产需要,定期检测 电解液成分并进行调整。

电解过程的控制与操作

02

电解铜生产原料与设备

原料的种类与要求

01

铜精矿

作为电解铜生产的原料,铜精 矿需要满足一定的品位要求, 即铜含量较高,杂质元素含量

较低。

02

硫酸

硫酸是电解铜生产中的重要原 料,用于浸出和净液过程,需

确保硫酸的质量和纯度。

03

电力

电解铜生产需要大量的电力, 稳定、可靠的电力供应是保证

生产连续进行的必要条件。

05

电解铜生产技术的发展趋 势

新型电解液的开发与应用

总结词

新型电解液具有更高的稳定性和导电性,能够提高电解铜的生产效率和产品质量。

详细描述

随着科技的不断进步,新型电解液的开发与应用成为了电解铜生产技术的重要发展趋势。新型电解液 具有更高的稳定性和导电性,能够有效地提高电解铜的生产效率和产品质量。同时,新型电解液还具 有更低的腐蚀性和毒性,有利于环境保护和安全生产。

产品储存与运输

确保铜产品的安全储存和运输,防止氧化和污染 。

04

电解铜生产中的问题与对 策

能耗与环保问题

总结词

电解铜生产过程中,能耗和环保问题是亟待解决的难题。

详细描述

电解铜生产需要大量的能源,如电力、蒸汽等,同时还会 产生大量的废气、废水和固废,对环境造成严重污染。

电解铜箔表面结构及性能影响因素

西安工业大学题目:电解铜箔表面结构及性能影响因素姓名:刘畅专业:机械设计制造及其自动化班级:080217班学号:080217指导教师:贾建利电解铜箔表面结构及性能影响因素摘要:对铜箔进行化学处理,考察阴极钛辊表面粗糙度及阴极钛辊的腐蚀对铜箔的性能及表面图像影响。

研究结果表明:增加处理液中 Cu2+浓度及提高电流密度,有利于表面粗糙度增加,抗剥离强度增大,蚀刻因子 Ef 降低。

若同时降低浸泡复合液中 Cu2+和 Zn2+浓度,增加 Sb2+浓度,则表面粗糙度及抗剥离强度降低,蚀刻因子增加;复合液中 Sb2+浓度增加也能使表面粗糙度增加,蚀刻因子增加,但是,抗剥离强度基本没有变化。

添加 CuSO4后,阴极钛辊腐蚀速度下降,当 CuSO4质量浓度达到 20 g/L后,钛的耐腐蚀速度在 0.050 mm/a以下;当钛辊表面粗糙度 Rz降低时,电解铜箔表面相对平整,晶粒大小较均匀,排列较规则。

关键词:电解铜箔;化学处理;表面粗糙度;腐蚀Abstract:Effects of surface roughness and erosion of titanium cathode drum on performance of electrolytic copper foils and surface images were studied by chemical treatments. The results show that surface roughness and contradict debonding intensity increases and etch factorial (Ef) decreases with the increase of copper concentration and electric current density. When the concentration of copper and zinc of leached compound solution decreases, surface roughness and contradict debonding intensity decreases but etch factorial (Ef) increases. When the concentration of Sb2+ of leachedcompound solution increases, surface roughness and contradict debonding intensity increases but etch factorial (Ef) has litter change. The erosion rate of titanium cathode drum decreases when CuSO4 is added. When the mass concentration of CuSO4 is added up to 20 g/L, the erosion rate is less than 0.050 mm/a. Moreover, the surface of electrolytic copper foils is even and the size is well-proportioned and ranks regularly when surface roughness of titanium cathode drum (Rz) decreases.Key words: electrolytic copper foils; chemical treatment; surface roughness; corrosion0引言高性能电解铜箔是一种缺陷少、晶粒细、表面粗昆山—苏州地区为中心的两大电子工业生产基地。

2023年电解铜行业前景:电解铜供应瓶颈遭约束

3.电解铜供应瓶颈挑战行业

其次,电解铜供应瓶颈的约束也使得行业面临挑战。据统计,全球电解铜的供应量在过去几年中一直处于过剩状态, 但是,由于一些国家的政策限制和环保要求的提高,电解铜的供应量正在逐渐减少。此外,一些地区的自然灾害也导 致了电解铜供应的短缺。

3.全球供应链紧张,电解铜行业面临挑战

其次,供应链问题也给电解铜行业带来了挑战。以俄乌冲突为例,全球能源市场正在经历一场前所未有的剧变,导致能源供 应紧张,价格飙升。这种情况可能会进一步影响电解铜的供应,因为电解铜的生产过程需要大量的能源。此外,疫情对全球 供应链的影响也仍在持续,许多供应链环节仍存在瓶颈和风险。

受供应瓶颈和需求增长的双重影响,电解铜价格在2023年有望继续上涨。伦敦金属交易所(LME)电解铜价格从年初的每吨7,500美元上涨至目前的每吨9,500美元,涨幅超过20%。预计未来几个月,随着供应瓶颈的缓解 和需求的持续增长,电解铜价格将继续上涨。

行业挑战与机遇

1.电解铜行业面临的挑战和机遇

2023年电解铜行业的前景预测受到了多种因素的交互作用,其中包括全球经济恢复的预期,供应链问题的影响,以及技术创 新的发展等。本文将主要探讨行业挑战与机遇。

2023年电矿产量限制:2023年,铜矿产量的增长预计将受到多 种因素的限制。全球铜矿生产主要依赖智利、秘鲁、巴西、 澳大利亚和巴布亚新几内亚等国家的矿藏。然而,由于长 期的政治冲突、基础设施落后、劳动成本上涨等因素,这 些国家的铜矿产量增长预计将放缓。据统计,2021年全 球铜矿产量为235万吨,同比增长3.9%,但未来增长空 间有限。 2. 运输瓶颈:铜矿的运输也可能会成为供应瓶颈的来源。 由于COVID-19大流行和其他政治因素导致的贸易限制, 海运和铁路运输成本已经大幅上涨。这可能导致一些铜矿 的生产中断或延迟,从而影响电解铜的供应。

电解铜 压延铜

电解铜和压延铜是两种不同的铜材料,它们在制作工艺、性能和应用方面有一定的区别。

1. 制作工艺:

电解铜:电解铜是通过电解法生产的,将含铜的矿石提炼成铜离子,然后让铜离子在阴极上析出,形成铜箔。

电解铜的生产过程中,需要使用电解液(如硫酸铜)和电力。

压延铜:压延铜是将高纯度的铜通过碾压法压制而成,经过锻火、抗氧化、粗化处理等制程。

压延铜的生产过程主要是机械加工,不需要使用电解液和电力。

2. 性能特点:

电解铜:

- 导电性强:电解铜的纯度较高,导电性能优良。

- 耐弯折度较弱:电解铜在生产过程中形成的铜箔较薄,遇到弯曲或折叠时容易断裂。

- 成本较低:由于生产过程中使用了大量的电解液和电力,电解铜的成本相对较低。

压延铜:

- 耐弯折度好:压延铜在生产过程中经过碾压,形成铜箔的韧性较好,耐弯折性能优越。

- 导电性较弱:相较于电解铜,压延铜的导电性能略逊一筹。

- 成本较高:由于生产过程中没有使用电解液和电力,压延铜的成本相对较高。

3. 应用领域:

电解铜:由于其优良的导电性能和较低的成本,电解铜广泛应用于电力、通信、家电、汽车等产业。

此外,电解铜还用于制作铜箔、铜线、铜管等铜制品。

压延铜:压延铜具有良好的耐弯折性能,适用于需要频繁弯曲和折叠的场合。

例如,在翻盖手机、摄像头等领域,压延铜因其柔韧性好而得到广泛应用。

国内外铜冶炼厂成本与费用特点分析

7冶金冶炼M etallurgical smelting国内外铜冶炼厂成本与费用特点分析龚江蓉(中国瑞林工程技术有限公司,江西 南昌 330031)摘 要:铜冶炼工厂的OPEX是一个综合性的成本管理体系,国内铜冶炼厂成本与费用(OPEX)较国外冶炼厂具有较大优势。

成本的优势和工艺技术,管理水平,工厂运营,安全环保以及地域特点,原料条件各方面紧密相关,通过对成本和费用的研究,进行技术创新,优化管理,达到降本增效的目的。

关键词:国内外铜冶炼;OPEX;成本与费用中图分类号:F426.32 文献标识码:A 文章编号:1002-5065(2023)19-0007-3Analysis of cost and expense characteristics of domestic and foreign copper smeltersGONG Jiang-rong(China Ruilin Engineering Technology Co., Ltd,Nanchang 330031,China)Abstract: The OPEX of copper smelters is a comprehensive cost management system, and domestic copper smelters have significant advantages in terms of costs and expenses (OPEX) compared to foreign smelters. The advantages of cost are closely related to process technology, management level, factory operation, safety and environmental protection, regional characteristics, and raw material conditions. Through research on costs and expenses, technological innovation is carried out to optimize management and achieve the goal of reducing costs and increasing efficiency.Keywords: domestic and international copper smelting; OPEX; Costs and expenses收稿日期:2023-08作者简介:龚江蓉,女,生于1972年,汉族,江西南昌人,本科,高级工程师,研究方向:技术经济。

铜电解生产成本构成及影响分析1

铜电解生产成本构成及影响分析孙发昌(云南铜业股份有限公司冶炼加工总厂电解分厂,云南昆明 650102)摘要:本文简要介绍了铜电解生产成本构成情况,分析了铜电解生产过程中变动成本的主要影响因素,并从成本管理的角度,对生产组织中成本控制措施进行探讨。

关键词:铜电解;成本构成;变动成本;成本控制1 引言在市场经济条件下,铜电解生产除了保证产品质量满足标准要求以外,在目前铜资源有限,冶炼企业产能过甚的前提下,如何降低企业生产加工成本,对提升企业市场竞争力,延续企业生命显得至关重要。

本文对铜电解生产厂成本构成及影响进行分析,并对成本控制措施进行探讨。

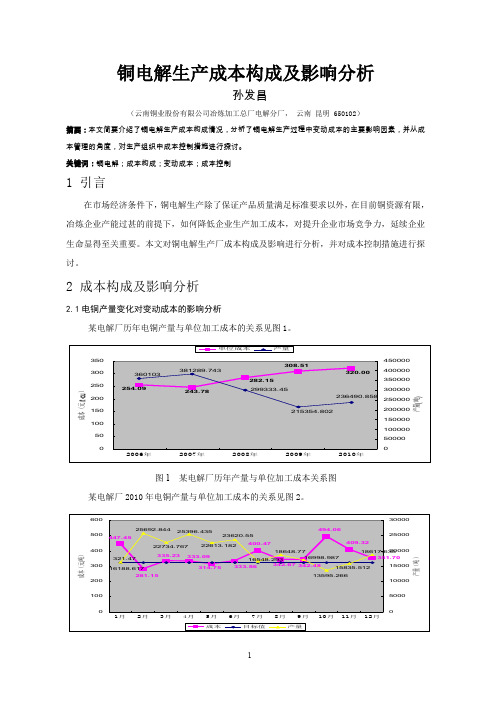

2 成本构成及影响分析2.1电铜产量变化对变动成本的影响分析某电解厂历年电铜产量与单位加工成本的关系见图1。

图1 某电解厂历年产量与单位加工成本关系图某电解厂2010年电铜产量与单位加工成本的关系见图2。

图2 某电解厂2010年各月变动成本与产量之间的关系图由图1或图2可看出,单位加工成本随主产品产量降低而增加,产量越低,单位加工费用成本越高,相反,产量越高,单位加工成本降低;成本的变化在高产量情况下相对稳定于某一值;在低产量情况下比较,单位成本随产量变化趋势不明显。

可以得出,在生产负荷可控制范围内,产量的高低与变动成本高低近似成反比列关系。

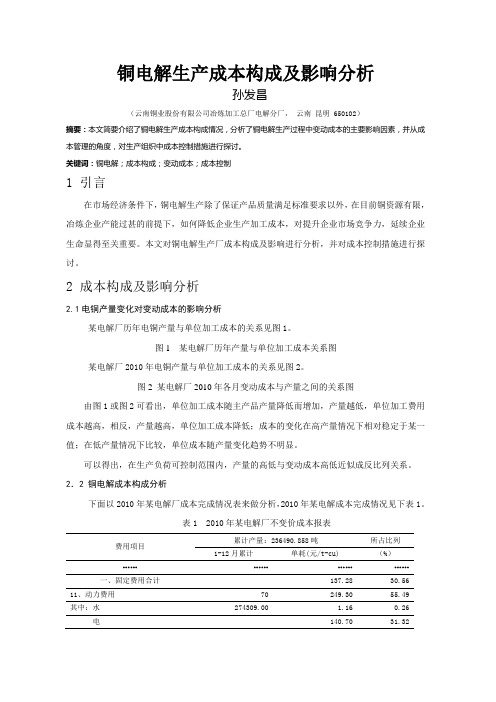

2.2 铜电解成本构成分析下面以2010年某电解厂成本完成情况表来做分析,2010年某电解成本完成情况见下表1。

表1 2010年某电解厂不变价成本报表费用项目累计产量:236490.858吨所占比列1-12月累计单耗(元/t-cu) (%)……………………一、固定费用合计32465545.63 137.28 30.5611、动力费用58957674.70 249.30 55.49其中:水274309.00 1.16 0.26 电33274944.50 140.70 31.32排水188550.00 0.80 0.18蒸汽21214311.10 89.70 19.97压缩风177491.20 0.75 0.17 12、材料6404447.45 27.08 6.03其中:辅料3331276.36 14.09 3.14 备件2523408.98 10.67 2.38低值易耗品549762.11 2.32 0.52 13、修理费688993.29 2.91 0.65其中:外委修理费0.00 0.00 0.00 机修加工费355876.30 1.50 0.33动力修理费23433.45 0.10 0.02机动车修理费309683.54 1.31 0.29 14、其它费7732340.19 32.70 7.28运输费43227.28 0.18 0.04 差旅费48108.00 0.20 0.05 办公费4084.80 0.02 0.00 劳务费5407635.22 22.87 5.09 其它分摊2229284.89 9.43 2.10二、变动费用合计73783455.63 311.99 69.44合计106249001.26 449.27 100.00 从表1中可以看出,2010年某电解厂成本完成情况为每吨铜449.27元(注:不包括三项费用),其中变动费用部分成本为每吨铜311.99元,约占70%,固定成本为每吨铜137.28元,约占30%,就电解厂来说,分厂能够控制的费用部分主要为变动费用,以下对变动费用成本构成进一步分解,见图3。

铜电解生产成本构成及影响分析

铜电解生产成本构成及影响分析孙发昌(云南铜业股份有限公司冶炼加工总厂电解分厂,云南昆明 650102)摘要:本文简要介绍了铜电解生产成本构成情况,分析了铜电解生产过程中变动成本的主要影响因素,并从成本管理的角度,对生产组织中成本控制措施进行探讨。

关键词:铜电解;成本构成;变动成本;成本控制1 引言在市场经济条件下,铜电解生产除了保证产品质量满足标准要求以外,在目前铜资源有限,冶炼企业产能过甚的前提下,如何降低企业生产加工成本,对提升企业市场竞争力,延续企业生命显得至关重要。

本文对铜电解生产厂成本构成及影响进行分析,并对成本控制措施进行探讨。

2 成本构成及影响分析2.1电铜产量变化对变动成本的影响分析某电解厂历年电铜产量与单位加工成本的关系见图1。

图1 某电解厂历年产量与单位加工成本关系图某电解厂2010年电铜产量与单位加工成本的关系见图2。

图2 某电解厂2010年各月变动成本与产量之间的关系图由图1或图2可看出,单位加工成本随主产品产量降低而增加,产量越低,单位加工费用成本越高,相反,产量越高,单位加工成本降低;成本的变化在高产量情况下相对稳定于某一值;在低产量情况下比较,单位成本随产量变化趋势不明显。

可以得出,在生产负荷可控制范围内,产量的高低与变动成本高低近似成反比列关系。

2.2 铜电解成本构成分析下面以2010年某电解厂成本完成情况表来做分析,2010年某电解成本完成情况见下表1。

表1 2010年某电解厂不变价成本报表费用项目累计产量:236490.858吨所占比列1-12月累计单耗(元/t-cu) (%)……………………一、固定费用合计137.28 30.5611、动力费用70 249.30 55.49 其中:水274309.00 1.16 0.26 电140.70 31.32排水188550.00 0.80 0.18蒸汽89.70 19.97压缩风177491.20 0.75 0.17 12、材料6404447.45 27.08 6.03其中:辅料3331276.36 14.09 3.14 备件2523408.98 10.67 2.38低值易耗品549762.11 2.32 0.52 13、修理费688993.29 2.91 0.65其中:外委修理费0.00 0.00 0.00 机修加工费355876.30 1.50 0.33动力修理费23433.45 0.10 0.02机动车修理费309683.54 1.31 0.29 14、其它费7732340.19 32.70 7.28运输费43227.28 0.18 0.04 差旅费48108.00 0.20 0.05 办公费4084.80 0.02 0.00 劳务费5407635.22 22.87 5.09 其它分摊2229284.89 9.43 2.10二、变动费用合计311.99 69.44合计449.27 100.00 从表1中可以看出,2010年某电解厂成本完成情况为每吨铜449.27元(注:不包括三项费用),其中变动费用部分成本为每吨铜311.99元,约占70%,固定成本为每吨铜137.28元,约占30%,就电解厂来说,分厂能够控制的费用部分主要为变动费用,以下对变动费用成本构成进一步分解,见图3。

铜电解精炼过程中的节能方法探讨

铜电解精炼过程中的节能方法探讨摘要目前,重工业的市场竞争非常激烈,提高产品质量,降低生产成本是增强我国工业市场竞争力的重要手段。

其中,在进行精炼铜电解需要很多的能源消耗,而最主要的能源消耗是电消耗和蒸汽的消耗。

我国很多企业在电解的过程中小极板和大极板电解系统工艺均采用传统法电解工艺技术,铜电解的能耗主要是指电消耗和蒸汽消耗,这两项之和约占总能耗的99.0%~99.5%以上,很明显铜电解精炼工艺在电能和蒸汽方面的消耗占工艺总消耗的巨大份额。

因此,要提高铜电解的工艺效率并达到节能的效果可以从这两方面进行入手。

本文主要通过降低铜电解的生产过程中的电消耗和蒸汽消耗的途径来讲述该工艺的节能措施。

关键词铜电解;节能;方法研究1 概述电解精炼是指利用不同元素的陽极溶解或阴极析出难易程度的差异而提取纯金属的技术。

电解精炼常用于有色金属的精炼。

如粗铜,粗银,粗镍等的精炼。

电解时用高温还原得到的粗金属铸成阳极,用含有欲制金属的盐溶液做电解液,控制一定电位使溶解电位比精炼金属正的杂质存留在阳极或沉积在阳极泥中(其中往往含有贵金属),用其他方法分离回收。

而溶解电位比精炼金属负的杂质则溶入溶液,不在阴极上析出,从而在阴极上可得到精炼的高纯金属[1]。

国内某公司大板电解系统处理外购料中电耗指标为440~460kW·h/t·Cu,蒸汽消耗指标为1.7~1.9t/t.Cu,很明显地看出电消耗与蒸汽消耗是生产过程中最重要的能源消耗。

为降低阴极铜的生产能量消耗量和车间的加工成本,需要深入的了解电消耗与蒸汽消耗的主要影响因素,然后从根本的消耗流程入手提高能源的利用率,不断优化和提高铜电解精炼过程中的各项经济指标,运用先进的工艺技术和工艺流程,来达到节能的效果。

2 电能耗的主要影响因素在铜电解精炼工艺车间中,运用到的电能耗主要包括直流电单耗和交流电单耗,这两种电能耗的使用不仅体现出电解铜的工作量,也体现出电解铜的技术水平和生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜电解生产成本构成及影响分析

孙发昌

(云南铜业股份有限公司冶炼加工总厂电解分厂,云南昆明 650102)

摘要:本文简要介绍了铜电解生产成本构成情况,分析了铜电解生产过程中变动成本的主要影响因素,并从成本管理的角度,对生产组织中成本控制措施进行探讨。

关键词:铜电解;成本构成;变动成本;成本控制

1 引言

在市场经济条件下,铜电解生产除了保证产品质量满足标准要求以外,在目前铜资源有限,冶炼企业产能过甚的前提下,如何降低企业生产加工成本,对提升企业市场竞争力,延续企业生命显得至关重要。

本文对铜电解生产厂成本构成及影响进行分析,并对成本控制措施进行探讨。

2 成本构成及影响分析

2.1电铜产量变化对变动成本的影响分析

某电解厂历年电铜产量与单位加工成本的关系见图1。

图1 某电解厂历年产量与单位加工成本关系图

某电解厂2010年电铜产量与单位加工成本的关系见图2。

图2 某电解厂2010年各月变动成本与产量之间的关系图

由图1或图2可看出,单位加工成本随主产品产量降低而增加,产量越低,单位加工费用成本越高,相反,产量越高,单位加工成本降低;成本的变化在高产量情况下相对稳定于某一值;在低产量情况下比较,单位成本随产量变化趋势不明显。

可以得出,在生产负荷可控制范围内,产量的高低与变动成本高低近似成反比列关系。

2.2 铜电解成本构成分析

下面以2010年某电解厂成本完成情况表来做分析,2010年某电解成本完成情况见下表1。

表1 2010年某电解厂不变价成本报表

费用项目

累计产量:236490.858吨所占比列1-12月累计单耗(元/t-cu) (%)

……………………

一、固定费用合计32465545.63 137.28 30.56

11、动力费用58957674.70 249.30 55.49

其中:水274309.00 1.16 0.26 电33274944.50 140.70 31.32

排水188550.00 0.80 0.18

蒸汽21214311.10 89.70 19.97

压缩风177491.20 0.75 0.17 12、材料6404447.45 27.08 6.03

其中:辅料3331276.36 14.09 3.14 备件2523408.98 10.67 2.38

低值易耗品549762.11 2.32 0.52 13、修理费688993.29 2.91 0.65

其中:外委修理费0.00 0.00 0.00 机修加工费355876.30 1.50 0.33

动力修理费23433.45 0.10 0.02

机动车修理费309683.54 1.31 0.29 14、其它费7732340.19 32.70 7.28

运输费43227.28 0.18 0.04 差旅费48108.00 0.20 0.05 办公费4084.80 0.02 0.00 劳务费5407635.22 22.87 5.09 其它分摊2229284.89 9.43 2.10

二、变动费用合计73783455.63 311.99 69.44

合计106249001.26 449.27 100.00 从表1中可以看出,2010年某电解厂成本完成情况为每吨铜449.27元(注:不包括三项费用),其中变动费用部分成本为每吨铜311.99元,约占70%,固定成本为每吨铜137.28元,约占30%,就电解厂来说,分厂能够控制的费用部分主要为变动费用,以下对变动费用成本构

成进一步分解,见图3。

图3 变动费用构成中各部分所占比例图

从图3中可以看出,在整个电解厂可控变动成本费用中,所占费用比例大部分为动力费用,所占比例为80%,主要为电能消耗和蒸汽消耗费用,其中,电费比例占60%以上,蒸汽消耗比例占35%以上,见图4。

图4 动力费用各部分所占比例图

变动费用中在第二为的为其它费用,占10%,主要为外包劳务费用和其它分摊费用。

次之为材料费用,占9 %,主要为辅助材料和备件费用。

修理费用仅占1%。

结论,铜电解生产组织中,抓住重点和关键,控制好成本构成的主要部分,对生产成本的控制至关重要。

2.3 主产品与副产品成本构成分析

某电解厂2010年主产品与副产品成本完成情况见下表2。

表2 2010年某电解厂副产品及中间产品成本费用表

项目产量费用成本所占比列

(t) (元) (元/t) (%)变动费用成本73783455.63 311.99 100.00

一、主产品高纯阴极铜236490.858 63222849.97 267.34 85.69

二、副产品及中间产品10560605.66 44.66 14.31 其中:1、硫酸铜7565.225 8502480.73 1123.89 11.52

2、粗制硫酸镍1260.57 632264.09 501.57 0.86

3、铜阳极1723.994 301767.91 175.04 0.41

4、砷、锑渣(As) 100.39 1124092.93 11197.3 1.52

从表2中可以看出,副产品和中间产品变动费用为10560605.66元,成本折算为每吨阴极铜44.66元,占综合成本的14.31%。

其中硫酸铜副产品产量对成本的影响最大,占综合成本的11.52%,主要反映在蒸汽消耗上18GJ/t。

可见,铜电解生产中主产品与副产品硫酸铜产量比例对生产成本的影响。

3 结论

结合以上的分析得出的结论,在铜电解生产中,在成本控制上,提出以下几点建议和措施。

(1)把握好生产负荷控制与成本控制之间的生产组织关系,在确保电铜质量的前提下,在设计电流密度基础上,适当提高负荷组织生产,保持生产的连续稳定,在提高电解槽利用系数的基础上来增加电铜产量,通过产量的提高来分摊单位成本,对生产综合成本的降低所起的效果很突出。

(2)铜电解生产组织中,抓住重点和关键,控制好占成本构成80%的动力消耗,主要为电消耗和蒸汽消耗,对生产成本的控制至关重要。

通过技术进步,采用新工艺,提升装备水平和设备的维护水平,从槽面操作和管理入手,通过降低槽电压、提高电流效率来降低直流电能消耗。

同时可减少人员配置,降低流程费用,从而降低成本。

(3)在满足电解液成分工艺控制要求的前提下,合理组织净液系统生产,把握副产品与主产品产量的比例关系,解决副产品产量增加与综合成本增加之间的关系矛盾,需要通过提高铜阳极板的质量,减少其中杂质含量来实现,铜离子的控制以电积脱铜方式来平衡。

(4)推行工序成本管理,提高职工成本管理意识。