复合模设计 -完成版

防尘板复合模设计

落料尺寸 ,根据拉深变形 面积相等 的原则 ,设落料直 径 为 D,根据手册查 得相关 经验公式 并计 算得 :中性层 直 径 d=32 m,高度 H=2. m 2m 35 m,圆角半 径 r=35 m, .m

拉 深凹模属上模部分 ;落料 凹模 、冲孔 凹模 、拉 深凸模

罔 3 落料计算

r — — 拉 深 凹模 网 角半 径 。 Ⅲ

( )模 具 材 料 的 确 定 所 有 凸 凹 模 材 料 均 采 用 2 Cl M V,凹 模 、复 合 模 淬 火 硬 度 为 6 6 H C,凸 模 r2 o 0~ 4 R

计算 出压边 力 F 4 k = 0 N,根据压 边 力选取 合适 的

尺寸 为 & 7 . 20 6 担 7.4 07 i] n ,则 冲 孑 凹 模 的 刃 口 尺 寸 为 n L

畅,工件拉裂;压边力过大,材料在模 腔内同样流动不 畅 ,工件会被拉断。根据经验公式 ,首先计 算出工件拉

深 时 的压 边 力 ,以 定 出所 用 弹 簧 的种 类 与 数 量 :

乐料 弹簧 ,保证零件边缘不起皱 ,且压边力不能过大。 ( )卸料结构 5 上模部分与下模部分相 应设计 了卸

为 5 6H C 8~ 2 R 。冲裁 单边 间隙取料厚的 7 一1% ,拉 % 0 深单边间隙取料厚的 1 】 . 倍。 ( )模具各零部件加T尺寸要点 3 各凸模 、凹模 、复

L。 圜 盥。 重;

防 尘 板 复 合 模 设 计

河南万 向系统制动器有 限公 司 ( 乡 新 4 3 0 ) 关 炳奇 5 50 张福红

1 零 件分析 .

防 尘 板 ( 图 1 是 我 公 司 生 产 的 客 车 型 号 为 见 ) H 18 l后 制 动 器 上 的 一 个 零 件 。该 零 件 材 质 为 0 A , F11 8 艺分析 .

落料冲孔复合模设计

2012届模具设计与制造专业毕业设计姓名:班级:指导老师:时间:目录任务书 (3)摘要 (4)前言 (5)第一章本次设计的基本过程 (6)1.1 根据支撑板模具装配图,分析其基本结构组成 (6)1.2 模具的工作过程 (6)1.3 各部分零件结构设计 (6)第二章主要零件的结构和工艺分析 (8)2.1 冲孔凸模 (8)2.2 落料凹模 (9)2.3 落料冲孔凸凹模 (11)2.4 上、下模座 (14)2.5 凸模固定板和凸凹模固定板 (15)2.6 推件板 (17)2.7 垫板 (19)结束语 (21)致谢词 (22)参考文献 (23)附件…………………………………………………………………模具设计与制造专业毕业设计任务书设计题目:落料冲孔复合模主要零件的设计与制造工艺姓名:班级:指导老师:一、要求:理解冲载模的结构特点与工作过程。

二、根据支撑板落料冲孔复合模的总装图(见附件)设计其主要零件的零件图,包括:冲孔凸模、落料冲孔凸凹模、落料凹模、上模座、下模座、凹模固定板、凸凹模固定板、垫板以及推件板。

三、编制主要零件图的加工工艺过程卡,要求以下内容:工序号、工序名称、工序内容、设备和工序简图。

四、写出本次设计的论文摘要冲压是机械制造业中一种较先进的加工方法,与切削加工相比,具有材料利用率高、制品力学性能好,互换性强、生产效率高等优点。

我设计的这套复合模具,采用倒装复合模具冲压,因为倒装模具有许多的优点,比如说:制件精度高,由于是在冲床的一次行程内,完成数道冲压工序。

因而不存在累积定位误差。

使冲出的制件内外形相对位置及各件的尺寸一致性非常好,制件平直。

生产效率高,模具结构紧凑,面积较小。

由于采用弹压卸料装置,使冲制出的工件平整,表面质量好。

采用打料杆将工件或废料从凹模孔中打下,因而工件或废料不在凹模孔内积聚,可减少工件可废料对孔的涨力。

从而可减少凹模的壁厚,使凹模的外形尺寸缩小,节约模具材料。

根据零件图的结构分析,该零件采用倒装复合模具冲压比较合理。

球壳正反拉深复合模设计

头 3 出工件 ,上模 完全抬起 ,一次工作循环结束 。 退

4 .工艺改进方案

将原设 计 方 案 组 合 成 一 套 模 具 ,板 料 宽 度 改 为 5r ,工艺流程 :下料 ( 5m 8m a 宽 8 m,厚 3 m a r )一以弹簧 定 位销定位 ,冲孔 2 以孔 2 一 定位 ,冲第 1 的孔 1 组 和

的拉深模。

-Il 。 “I- I n d ‘| ‘ l ……l 。tt 。P 。 - 。 l ’l _ l - ¨ n ¨i ・ ・ i 。i 。… I 。 i ” ¨ i ¨ 。¨ ’ i

球形结构的曲面零件在拉深开始 时,凸模 与锻件 中 间部分仅在顶点 附近接触 ,由于接触处要承 受全 部拉深

锥度孔后 ,冲孔过程 中产生 的废料 自动落下 ,未再发生

堵塞现象 ,剪切面光亮带 超过 8% 。经 实际使用证 明 , 0 工艺及模具结构均 达到设计要求 ,生产效 率与改进前相 比大幅度提高。改进后成 品形状如图 4 所示 。

接触工件开始 冲孔 ,直到压力 机达到冲孔行程后 ,上模

力 ,将使凸模顶 点附近的材料发生较严 重的变薄 ,凸模

顶点附近的材料 处于双 向受拉 的应力状 态 ,具 有胀形 的 变形特点。另外 ,在拉深过程 中,材料在 凸模 的外缘有 很大 的一部分未被压边圈压住 ,而这部分材料在 由平面

3 模具结构及工作过程 .

该模具工作原理 与普通模具相 同,上模 采用推杆卸 料 ,冲孔废料 由凹模及下模板孔 内落下。为保证加工精 度 ,上下模均为线切割加工 ,在多功能锥度 线切割机 床 上加工锥度落料孔也很方便 。工作 时 , 将工 件放人 凹模

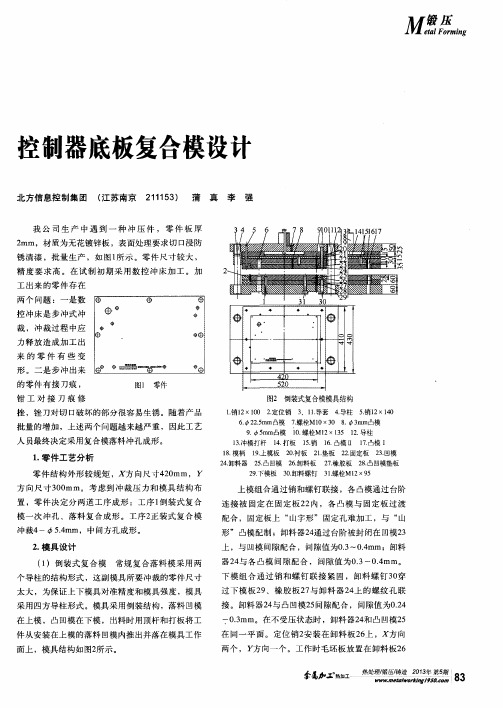

控制器底板复合模设计

太 大 ,为 保 证上 下 模 具 对准 精 度 和模 具 强 度 ,模 具

上 ,与凹模间隙配合 ,间隙值为0 _ 3 ~ 0 . 4 mm;卸料

器2 4 与 各 凸模 间 隙配 合 , 间 隙值 为0 . 3 ~0 . 4 mm。 下 模 组 合 通 过 销 和 螺 钉 联 接 紧 固 ,卸 料 螺 钉 3 0 穿

面 上 ,模 具 结 构 如 图2 所示 。

0 . 3 mm。在不受压状态时 ,卸料器2 4 和 凸凹模2 5

在 同一平面 。定位销 2 安装在卸料板2 6 上, 方向

两 个 ,Y h " 向一 个 。工 作 时毛 坯 板 放 置 在 卸料 板 2 6

参 磊 …

热 处

8 3

2 O . 衬板

2 1 . 垫板

2 4 . 卸料 器 2 5 . 凸凹模

2 6 . 卸料板 2 7 . 橡胶板 3 O . 卸料螺钉

ห้องสมุดไป่ตู้3 1 . 螺栓M1 2×9 5

方 向尺寸3 0 0 mm。考 虑到冲裁压 力和 模具 结构布 置 ,零件决定分两道工序成形 :工序1 倒装式复合

模 一 次 冲 孔 、落 料 复 合 成 形 。工 序 2 正 装 式 复 合 模 冲 裁4 一 5 . 4 m m, 中间方 孔 成 形 。

3 ’

◆

’

褥

暑 I

暑 }

§

9

◆

控冲床是步冲式冲 裁 ,冲裁过程 中应

力释放造成加工 出 来 的 零 件 有 些 变

●

奇

● ●

复合模实例

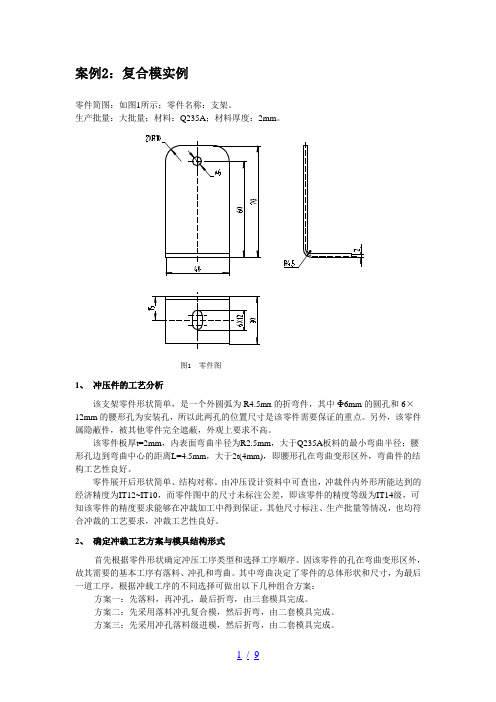

案例2:复合模实例零件简图:如图1所示;零件名称:支架。

生产批量:大批量;材料:Q235A;材料厚度:2mm。

图1 零件图1、冲压件的工艺分析该支架零件形状简单,是一个外圆弧为R4.5m m的折弯件,其中Ф6mm的圆孔和6×12mm的腰形孔为安装孔,所以此两孔的位置尺寸是该零件需要保证的重点。

另外,该零件属隐蔽件,被其他零件完全遮蔽,外观上要求不高。

该零件板厚t=2mm,内表面弯曲半径为R2.5mm,大于Q235A板料的最小弯曲半径;腰形孔边到弯曲中心的距离L=4.5mm,大于2t(4mm),即腰形孔在弯曲变形区外,弯曲件的结构工艺性良好。

零件展开后形状简单、结构对称。

由冲压设计资料中可查出,冲裁件内外形所能达到的经济精度为IT12~IT10,而零件图中的尺寸未标注公差,即该零件的精度等级为IT14级,可知该零件的精度要求能够在冲裁加工中得到保证。

其他尺寸标注、生产批量等情况,也均符合冲裁的工艺要求,冲裁工艺性良好。

2、确定冲裁工艺方案与模具结构形式首先根据零件形状确定冲压工序类型和选择工序顺序。

因该零件的孔在弯曲变形区外,故其需要的基本工序有落料、冲孔和弯曲。

其中弯曲决定了零件的总体形状和尺寸,为最后一道工序。

根据冲载工序的不同选择可做出以下几种组合方案:方案一:先落料,再冲孔,最后折弯,由三套模具完成。

方案二:先采用落料冲孔复合模,然后折弯,由二套模具完成。

方案三:先采用冲孔落料级进模,然后折弯,由二套模具完成。

比较上述各方案可以看出,方案一的优点是:模具结构简单、寿命长、制造周期短、投产快。

缺点是:工序分散,需用模具、压力机和操作人员较多,劳动生产率低。

方案二落料冲孔在一道工序内完成,内、外形的位置尺寸精度高,工件的平整性好;方案三由于是先冲孔后落料,内、外形的位置尺寸精度不如方案二高,工件易弯曲,平整性不如方案二好,但操作安全、方便。

方案二和方案三与方案一相比,工序集中,劳动生产率高,但模具结构复杂,制造周期长。

模具毕业设计83切边冲孔复合模的设计

第一章零件的工艺分析一、零件材料的分析08F钢强度、硬度很低,而塑性、韧性极高,具有良好的冷变形性和焊接性,正火后切削加工性尚可,退火后导磁率较高,剩磁较少,但淬透性、淬硬性极低。

二、零件的结构分析该零件结构简单,尺寸没有公差要求,尺寸均为自由公差,外形对称。

三、零件的工艺性分析该零件是钢料,该零件形状的基本特征是一般的有凹圆的圆筒形件,为圆筒形件底部有一个Φ10孔,内部圆周直径为Φ28,尺寸均为自由公差,因一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级。

所以将内部直径改为Φ28+00.3。

高度10+00.2为IT11-IT12级精度。

主要成形方法是冲裁、拉深、切边冲孔和弯曲。

零件的dt/d、h/d都不太大,其拉深工艺性较好。

该零件为大批量生产,零件外形简单对称。

材料为08F钢,采用冲压加工经济性较好。

零件如图:t=1mm其余R=0.4图1-1 零件图第二章确定冲压工艺方案冲压工艺方案的确定是制定冲压工艺过程的主要内容,需要综合考虑各方面的因素,有的还需要进行必要的工艺计算,因此,实际确定时通常先提出几种可能的方案。

再在此基础上进行分析、比较和择优。

从零件的结构和形状可知,所需基本工序为落料、拉深、冲孔、弯曲四种。

但工序模具生产效率低难以满足大批量生产的要求,为了提高生产效率主要采用复合冲裁或级进冲裁两种方式。

若采用级进模虽然生产效率很高,但模具的结构比较复杂,对制造精度要求较高,一般生产周期长,成本高维护也比较困难。

采用复合冲裁时,冲出的零件精度和平直度较好,生产效率也较高,模具结构较级进模简单生产成本也比级进模的低。

第一节零件毛坯的尺寸计算(1)弯曲毛坯尺寸的确定对于r<0.5t的弯曲件毛坯长度的计算公式Lz=5+4+5+0.6t=5+5+4+0.6×1=14.6(2)拉深次数的确定及尺寸计算因板料厚度t为1mm故按厚度中线尺寸计算,如图所示。

2.1.1计算坯料尺寸D=(d22+4d2H-1.72rd2-0.56r2)½=(29*29+4*29*10.5-1.72*2.5*29-0.56*2.5*2.5)½=43.94mmL1=Lz+2*2.5=19.6mmL=L1+D=63.54mm图2-12.1.2 确定拉深次数根据坯料的相对厚度t/D=1/43.94=2.28%拉伸系数m=d/D=29/43.94=0.66大于极限拉深系数[m],所以一次拉深成形。

止动件复合模毕业设计

摘要冲压模具在实际工业生产中应用广泛。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文提出采用模具来生产止动件的新工艺,并针对某规格夹具止动件设计了复合模。

该模具设计的难点主要是如何解决好零件中的孔冲裁、确定模具结构、冲裁方案选定等。

本文结合止动件的特点,具体解决了压力机的选择与校核、凸模和凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、主要模具零件的加工工艺、标准零件的选用、模具的装配等一系列的设计工作,这些设计可为类似的零件模具设计提供现实的指导意义。

此次模具设计的突出特点是尝试使用复杂的复合模具,解决常规冲压工艺模具套数多、工艺路线长、生产成本高、效率低等缺点,并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据。

本文介绍的模具实例结构简单实用,使用方便可靠,对类似工件的大批量生产具有一定的参考作用。

关键词:冲模复合模冲裁力冲裁间隙AbstractPunching die has been widely used in industrial production. In the traditional industrial production, the worker work very hard, and there are too much work, so the efficiency is low. With the development of the science and technology nowadays, the use of punching die in the industial production gain more attention, and be used in the industrial production more and more. Self-acting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.This Article proposes using mold to produce retainer of the new technology, And against a standard fixture retainer design of the compound dies. The main problems of this mold design is how to solve retainer of punching holes, determine mold structure, how to manufacturing the mold and selected blanking programs and so on. This Article Combine the characteristics of retainer, concretely solve the choice and verify check of the press machine, the numeration and structure design of the point dimension of punch and matrix, the locating project design, the method of stripper, the main mold parts processing, the choice of standard parts, the design of the model assemble. These designs can provide realistic guiding significance for similar mold design. But the characteristics of the design is to try to using the complicate dies. To solve the problem of original process, such as large numbers of die, long process of technology, high production cost, low efficiency, difficulty in keeping symmetry of working parts are solved, and a reliable evidence for the workout of stamping process and die design of these parts is provided.The dies here discussed can be easily made, conveniently used, and safely operated. And it could be used as the reference in the large scale production of similar workpieces.key words: dies compound dies blanking force blanking dearance目录1绪论 (1)1.1模具行业 (1)1.2国内外模具发展状况及趋势 (1)1.3本次设计的主要方向、内容及目的 (3)2 冲压工艺与模具设计 (4)2.1 冲压件工艺分析 (4)2.2 工艺方案及模具结构类型 (4)2.3 排样及搭边 (5)2.4 冲压力与压力中心计算 (6)2.4.1 冲压力 (6)2.4.2 压力中心 (7)2.5 工作零件刃口尺寸计算 (8)2.5.1 刃口尺寸确定的原则 (8)2.5.2 刃口尺寸确定的方法 (8)2.6 工作零件结构尺寸 (10)2.6.1 落料凹模板尺寸 (10)2.6.2 落料凸模尺寸 (10)2.6.3 冲孔凸模尺寸 (11)2.7 其它模具零件结构尺寸及模架选用 (11)2.8 压力机的规格选用 (12)2.9 模具装配图 (12)2.10 模具零件图 (14)2.11 零件技术要求 (19)3模具制造 (21)3.1 主要模具零件及其加工工艺过程 (21)3.1.1 落料凹模加工工艺过程 (21)3.1.2 冲孔凸模加工工艺过程 (22)3.1.3 落料凸模加工工艺过程 (23)3.1.4 凸模固定板加工工艺过程 (24)3.1.5 落料凸模固定板加工工艺过程 (24)3.1.6 卸料板加工工艺过程 (25)3.1.7 上垫板加工工艺过程 (26)3.1.8 下垫板加工工艺过程 (26)3.1.9 空心垫板加工工艺过程 (27)3.1.10 推件块加工工艺过程 (27)3.1.11 上模座加工工艺过程 (28)3.1.12 下模座加工工艺过程 (28)3.2 其余模具标准零件 (28)3.2.1 固定挡料销及导料销 (28)3.2.2 推杆 (29)3.2.3 防转销 (29)3.2.4 圆柱销 (30)3.2.5 卸料螺钉 (31)3.2.6 内六角圆柱头螺钉 (31)3.2.7 模柄 (32)3.2.8 卸料弹簧 (33)3.2.9 导柱导套 (34)3.2.10 模座 (34)4模具装配与调试........................................................................... 错误!未定义书签。

防尘罩盖复合模设计

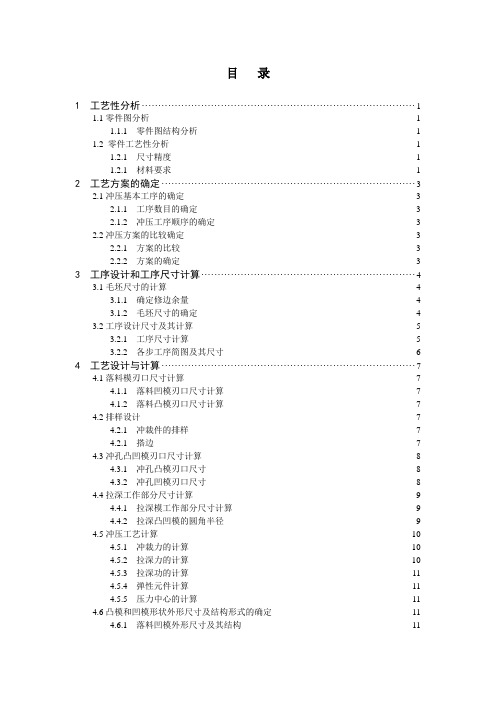

目录1 工艺性分析 (1)1.1零件图分析 (1)1.1.1 零件图结构分析 (1)1.2 零件工艺性分析 (1)1.2.1 尺寸精度 (1)1.2.1 材料要求 (1)2 工艺方案的确定 (3)2.1冲压基本工序的确定 (3)2.1.1 工序数目的确定 (3)2.1.2 冲压工序顺序的确定 (3)2.2冲压方案的比较确定 (3)2.2.1 方案的比较 (3)2.2.2 方案的确定 (3)3 工序设计和工序尺寸计算 (4)3.1毛坯尺寸的计算 (4)3.1.1 确定修边余量 (4)3.1.2 毛坯尺寸的确定 (4)3.2工序设计尺寸及其计算 (5)3.2.1 工序尺寸计算 (5)3.2.2 各步工序简图及其尺寸 (6)4 工艺设计与计算 (7)4.1落料模刃口尺寸计算 (7)4.1.1 落料凹模刃口尺寸计算 (7)4.1.2 落料凸模刃口尺寸计算 (7)4.2排样设计 (7)4.2.1 冲裁件的排样 (7)4.2.1 搭边 (7)4.3冲孔凸凹模刃口尺寸计算 (8)4.3.1 冲孔凸模刃口尺寸 (8)4.3.2 冲孔凹模刃口尺寸 (8)4.4拉深工作部分尺寸计算 (9)4.4.1 拉深模工作部分尺寸计算 (9)4.4.2 拉深凸凹模的圆角半径 (9)4.5冲压工艺计算 (10)4.5.1 冲裁力的计算 (10)4.5.2 拉深力的计算 (10)4.5.3 拉深功的计算 (11)4.5.4 弹性元件计算 (11)4.5.5 压力中心的计算 (11)4.6凸模和凹模形状外形尺寸及结构形式的确定 (11)4.6.1 落料凹模外形尺寸及其结构 (11)4.6.2 凸凹模外形尺寸及其结构 (12)4.6.3 拉伸凸模外形尺寸及其结构 (12)5 确定模具整体结构 (14)5.1模具类型选择 (14)5.2操作方式选择 (14)5.3材料送进、定位方式选择 (15)5.4卸料、推件、压边装置选择 (15)5.4.1 橡胶垫的选用 (16)5.4.2 弹簧的选用 (16)5.5导向装置的选择 (17)5.6模柄的选择 (17)6 压力机的选择 (18)参考文献 (19)附录 (20)附录A 冲压工艺卡片 (20)1 工艺性分析1.1零件图分析1.1.1 零件图结构分析此零件为圆筒形件件,此零件为圆筒形件,属于有凸缘圆筒形拉深件,总高为21 mm,壁厚为2mm,最大直径为73mm,底部中心有直径为14mm的大孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12定位。上模下压,凸凹模外形和凹模8进行落 料,落下料卡在凹模中,同时冲孔凸模与凸凹模 内孔进行冲孔,冲孔废料卡在凸凹模孔内。卡在 凹模中的冲件由顶件装置顶出凹模面。顶件装置 由带肩顶杆10和顶件块9及装在下模座底下的弹 顶器组成。

该冲压件材料Q235为普通碳素结构钢,具有良好的冲压 性能,满足冲压工艺要求。

该冲压件年产量为10万件,属于大批量生产,采用冲压工 艺进行生产,不但能保证产品的质量,满足生产率要求, 还能降低生产成本。

设计方案

零件为落料冲孔件,可以采用以下三种方 案:

方案一:先落料,后冲孔,采用两套单工 序模生产;

复合模的特点是生产率高,冲裁件的内孔与外缘 的相对位置精度高,板料的定位精度要求比级进 模低,冲模的轮廓尺寸较小,节约模具材料。但 复合模结构复杂,制造精度要求高,成本高。复 合模主要用于生产批量大、精度要求高的冲裁件。

5.3.2 复合冲裁模的典型结构

1.正装式复合模 图5-2为正装式落料冲孔复合模,凸凹模6在上模,

方案二:冲孔—落料连续冲裁,采用级进 模生产;

方案三:落料—冲孔复合冲裁,采用复合 模生产。

对以上三种方案进行分析比较。

方案一为单工序冲裁,虽然模具结构简单,但需 两道工序,两套冲裁模具,生产效率低,二次定 位使零件孔的位置精度较难保证;

方案二需要一套级进模具,一个冲压周期完成两 道工序,生产效率高,但冲压件上孔的位置精度 不容易保证,需在模具上设置导正销导正,模具 制造较复杂,且模具尺寸较大,浪费材料。

表5-1正装式和倒装式复合模结构比较

项目

凸凹模位置 除料、除件装置 工件平整度 可冲工件的孔边距 结构复杂程度

正装复合模

上模

三套

好

较小

复杂

倒装复合模

下模

两套

较差

较大

较简单

正装式较适用于冲制材质较软的或板料较薄的平 直度要求较高的冲裁件,还可以冲制孔边距离较 小的冲裁件。由于在冲裁时,顶件块与凸凹模在 弹力作用下首先把板料压紧,然后冲裁,因此, 制件平整度较好。倒装式不宜冲制孔边距离较小 的冲裁件,但倒装式复合模结构简单、又可以直 接利用压力机的打杆装置进行推件,卸件可靠, 便于操作,并为机械化出件提供了有利条件,故 应用十分广泛。

5.2 任务分析

该冲压件材料厚度t=2mm,属薄板冲裁;零件外形为长圆 形,异型孔轮廓圆滑,几何形状简单,孔的最小尺寸为 6mm,满足冲裁最小孔径的要求;最小孔边距为5.5mm, 满足冲裁件最小孔边距的要求。因此,该冲压件的结构满 足冲裁的要求。

该冲压件最高精度为IT13,采用冲裁模具加工能满足精度 要求。

5.3 知识链接

5.3.1 复合冲裁模的分类及特点 复合模是一种多工序的冲模。是在压力机的一次工作行程中,在

模具同一部位同时完成数道分离工序的模具。复合模的设计难点 是如何在同一工作位置上合理地布置好几对凸、凹模。它在结构 上的主要特征是有一个既是落料凸模又是冲孔凹模的凸凹模。按 照复合模工作零件的安装位置不同,分为正装式复合模和倒装式 复合模两种。落料凹模在下模的复合模称为正装式复合模(又称 顺装式复合模),落料凹模在上模的复合模称为倒装式复合模。 正装式和倒装式复合模结构及特点比较见表5-1:

正装式复合模

图5-2 正装式落料冲孔复合 模

1—打杆; 2—模柄; 3—推板; 4—推杆; 5—卸料螺钉; 6—凸凹模; 7—卸料板; 8—落料凹模; 9—顶件块; 10—带肩顶杆; 11—冲孔凸模; 12—挡料销;

正装式复合模

从上述工作过程可以看出,正装式复合模 工作时,板料是在压紧的状态下分离,冲 出的冲件平直度较高。但由于弹顶器和弹 压卸料装置的作用,分离后的冲件容易被 嵌入边料中影响操作,从而影响了生产率, 因此也不适合自动化生产。

方案三需要一套复合模具,模具结构紧凑,一个 冲压周期完成两道工序,冲压件上孔的位置精度 和尺寸精度都容易保证,生产效率高。但模具结 构较复杂,模具制造较困难。

通过分析比较,拟采用方案三生产。进一 步对复合模中凸凹模许用最小壁厚进行校 核。当材料厚度为2mm时,查表得凸凹模 最小壁厚为4.9mm,冲压件的最小孔边距 为5.5mm,满足工艺要求,可以采用复合 模生产。

2.倒装式复合模

落料凹模在上模的复合模称为倒装式复合模。图5-3所示 为倒装式复合模。凸凹模18装在下模,落料凹模17和冲孔 凸模14、16装在上模。

倒装式复合模通常采用刚性推件装置把卡在凹模中的冲件 推下,刚性推件装置由打杆12、推板11、连接推杆10和推 件块9组成。冲孔废料直接由冲孔凸模从凸凹模内孔推下, 无顶件装置,结构简单,操作方便,但如果采用直刃壁凹 模洞口,凸凹模内有积存废料,胀力较大,当凸凹模壁厚 较小时,可能会导致凸凹模破裂。

对冲孔落料制件进行冲裁工艺分析的技能; 独立设计冲孔落料复合模具的技能。

5.1 项目任务

图5-1 冲压件零件图

材料:20钢 料厚t=2mm 图3-1 V形结构件

生产任务要求:材质 为Q235钢,厚度2.0; 生产批量:10万件/年; 手工送料;未注公差 IT13;毛刺不大于 0.12。

项目任务要求:模具 设计说明书1份;模 具装配图1张;零件 图3~5张。s

冲压成形及模具设计

项目五 复合模设计

➢项目一 冲压模ቤተ መጻሕፍቲ ባይዱ与冲压设备 ➢项目二 落料模设计 ➢项目三 弯曲模具设计 ➢项目四 拉深模设计 ➢项目五 复合模设计 ➢项目六 级进模设计

项目五 复合模设计

掌握复合模具的分类及特点; 掌握复合模具的典型结构; 掌握复合模具的总体结构与典型零部件结构设计方法。

1.正装式复合模

该模具采用装在下模座底下的弹顶器推动顶杆和 顶件块,弹性元件高度不受模具有关空间的限制, 顶件力大小轻易调节,可获得较大的顶件力。卡 在凸凹模内的冲孔废料由推件装置推出。推件装 置由打杆l、推板3和推杆4组成。当上模上行至上 止点时,把废料推出。每冲裁一次,冲孔废料被 推下一次,凸凹模孔内不积存废料,胀力小,不 易破裂。但冲孔废料落在下模工作面上,清除废 料麻烦,尤其孔较多时。边料由弹压卸料装置卸 下。由于采用固定挡料销和导料销,在卸料板上 需钻出让位孔,或采用活动导料销或挡料销。