叠压系数

叠压系数与叠厚公差

叠压系数与叠厚公差

叠压系数是指在叠压工艺中,铺叠材料厚度与设计要求厚度之间的比值。

一般来说,叠压系数越高,说明铺叠材料的膨胀和变形能力越强,对于不规则形状或有孔洞的构件来说,叠压系数的要求更高。

叠厚公差是指叠压工艺中铺叠材料厚度与设计要求厚度之间的允许差值。

由于叠压工艺的操作难度和误差,铺叠材料的厚度很难完全控制在设计要求的厚度范围内。

因此,通过设置叠厚公差来容许一定的厚度偏差,以确保制造出的构件在厚度方面仍能满足设计要求。

需要注意的是,虽然叠压系数和叠厚公差可以帮助控制叠厚工艺中的厚度偏差,但仍然需要在设计和制造过程中进行严格控制,以确保最终产品的质量和性能。

伺服电机制造工艺浅谈 PPT

伺服电机制造工艺浅谈

2

一、概述

工艺:产品的制造方法。

机械制造工艺过程:零件的机械加工工艺过程和零部件的装 配过程。 工序:一个工人或一组工人在一台机床上对一个或者几个工 件所连续完成的工艺过程。

3

(一)电机制造工艺的主要内容

1、零部件的机械加工工艺; 2、铁心的制造工艺(冲、叠、装); 3、绕组的制造工艺(绕组绝缘、绕制拉紧力、漆膜保 护等); 4、转子制造工艺; 5、电机装配工艺。

23

(二)转子

1、转子结构形式

永磁伺服电机转子结构目前以表贴结构为主,也有采用镶嵌结构的。 表贴转子表面防止磁钢脱落采用非导磁材料固定或不锈钢套固定。

2、磁钢的装配与贮运

磁钢装配有不带磁装配整体充磁方式和带磁粘结方式。带磁粘结时需 注意远离导磁物体、电子产品(如手机、手表等),有心脏起搏器的人 不要靠近;包装运输和厂内贮运时要进行隔磁处理。

21

(7) 介质损耗试验(大型电机中常用)

其主要目的是测量交流下的介质损耗,从而估计和判断绝缘质量。 电压一般不超过线电压,是非破坏性试验中最主要的一项。在测量tanδ 的同时也要测电容的变化以作比较。

(8)无线电干扰试验(电磁兼容EMC)

22

6、机座与定子铁心装配

电机机座的装配方式一般有冷压和热套。伺服电机一般采用热套方 法,热套时机座加热温度不宜过高,因为电机的绝缘对温度十分敏 感,温度高于绝缘极限温度会加速绝缘老化而使电机寿命缩短。 电机工作温度若超过A级绝缘极限温度8º C(B级10 º C、F级12 º C、 H级14 º C),其使用寿命就会平均缩短一半。

基于Maxwell与Simplo...

基于Maxwell与Simplo...一、写在前面本文是笔者之前写给ANSYS 官方案例文档(精简版),文章比较长,请大家选择性观看。

对于那些已经报名且学完了我的线上课程《ANSYS Maxwell技能培训10讲,掌握Maxwell十大仿真分析能力》的200+位学员,请联系仿真小助手索要模型认真练习,遇到疑问,欢迎在VIP群交流。

二、前言本章以异步电机的启动计算为例,运用ANSYS19.0,先在RMxprt模块进行电机设计,并完成计算。

再利用RMxprt模块与二维和三维模块之间强大的无缝链接技术,将RMxprt中的电机模型一键导入到Maxwell 2D模块,在Maxwell 2D模块进行有限元分析计算。

最后在Simplorer中建立电路与Maxwell 2D中的电机模型进行场路耦合联合仿真,从而计算异步电机启动后突加负载时三相电流磁链等的变化情况。

三、设计目标异步电机是应用最为广泛的电机类型之一,广泛应用于冶金、煤炭、矿山、机械和油田等各个工业生产领域。

在本例中采用国标Y系列作为计算样机,先在RMxprt模块中建立基本样机模型,再送入Maxwell 2D模块进行有限元分析。

以一台55kW的三相异步电机为例,该电机的定子和转子铁芯轴长为255mm,铁芯材料采用热轧硅钢片D23。

定子绕组采用三相60度相带,线规为Φ1.4铜线,5股作为1匝,每槽22匝,双层绕组,节距为11。

通过本例的学习,希望读者能掌握电机在RMxprt中的建模计算、模型导入Maxwell 2D的方法以及与simplorer外电路进行场路耦合等。

读者可以尝试运用这些方法技巧建立其他电机模型进行计算分析,包括永磁无刷直流电机、永磁同步电机、磁阻电机。

四、操作步骤1、新建工程打开ANSYS仿真软件,找到Maxwell模块对应的图标,单击图标中的下三角,选择RMxprt模块,在弹出的电机类型选择窗口中选择“Three-Phase Induction Motor”,点击“OK”确定。

三相同步电机电磁计算公式

150 31.91495584

空载励磁电流Ifo= (130)励磁绕组线规a*b= 励磁绕组导线截面积qf= (132)第n层线圈平均匝长度lfn= Qm

Wm

rm 第n层线圈n= lcf=

(134)Rf(75。)=

0.6479688 0.004138

3.19748665 0.36780445 0.04597556 0.40488548

(172)直流分量时间常数Ta= 控制励磁持续短路电流倍数fko= 额定励磁持续短路电流倍数fkN= 冲击短路电流倍数fy= (176)整步功率Pr=

9有效材料

定子绕组铜重Gcu1= 励磁绕组铜重Gcu2= 定子硅钢片Gfe=

6.482295371 5.325

9.11855881 91.5988 9.16 28 0.5 2 71.98

1.016634338 3.5

43.44247714 6.946167169

5 1061.609472 42.46437888 0.736361089 0.809997198 3.039066562 0.155765707

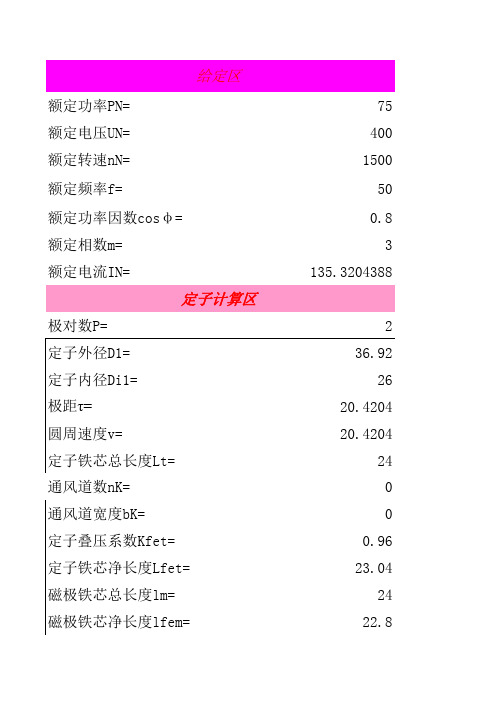

磁极铁芯净长度lfem=

75 400 1500 50 0.8

3 135.3204388

2 36.92

26 20.4204 20.4204

24 0 0 0.96 23.04 24 22.8

铁芯计算长度li

24.2

最小气隙δ=

0.1

最大气隙δm=

0.15

定子绕组

(20)每极每相槽数q=

4

定子槽数Z1=

0.03280029 0.33303111 1.63964654 7.47053142 147.946378

电动机定子铁损试验

电动机定子铁损实验的探讨摘要:铁损是电动机能量损失之一,不仅影响电动机效率、功率因数,而且可能因铁芯内部硅钢片短路产生妨碍电动机安全运转的局部过热点,加速铁芯绝缘和定子线圈绝缘的老化,严重时可能造成铁芯烧损及线圈击穿事故。

所以,在检修电动机时,尤其是出现扫膛状况时,为检查铁芯受损情况,需进行定子铁损试验。

对于大型电动机,这是检查中必不可少的试验项目。

关键字:绝缘,扫膛,铁损试验Abstract:Iron loss is one of the motor energy loss, not only affect the motor efficiency, power factor, but also may impede the safe operation of local hot spots generated by the motor iron core internal short circuit of silicon steel slice, accelerate the insulation core and stator coil insulation aging, may cause the iron core loss and winding breakdown accident severity. In the maintenance of the motor, especially the sweep chamber condition, in order to check the damage situation of iron core, stator iron loss test. For large motor, it is essential to test the project inspection.Key words:insulation, sweep, chamber, iron loss test1.概述本文所论述的电动机定子铁芯铁损试验就是其中之一。

异步双馈电机电磁计算

轭部磁路长因数

15

八、参数计算

漏抗系数:

Cx

1.6f N ef ( w1kdp1 ) 2 3 pU 10 6

2

定子相电阻:

R1

1w1 w1

a1sa1

103

定子线圈平均匝长:

定子相电阻标幺值:

w1

I KW r1 R1 U

16

定子漏抗标幺值:

Z1 2p

定子绕组短距一般取

Z1 5 y 2p 6

转子绕组节距一般取整(波绕): y Z 2 2p

Z2 转子绕组短距一般为: y 1 2p

定子绕组系数:

kdp1 kd1 k p1

转子绕组系数: kdp 2

kd 2 k p 2

6

绕组短距分布系数: 绕组节距比:

k p1 sin(1 90 )

——铁心叠压系数

k Fe

4

每槽有效导体数: 每相并联支路数:

Ns1 2 每线圈匝数(双层绕)

a1

Z1N S1 Z1 N S1 W1 6a1 3a1 2

每相每支路串联匝数:

绕阻线规:

a b / a ' b'

每支路导线截面积:

sa1 N1S1

N1

——并绕根数

5

定子绕组节距(整距): y

k 1

k 2为定转子卡氏系数

t1 (5 bo1 ) 1 2 t1 (5 bo1 ) bo 1

开口或半开口时: k

半闭口时:

k 2

t2 (4.4 0.75bo 2 ) 2 t2 (4.4 0.75bo 2 ) bo 2

三相异步电动机的设计及优化(Y160M2-2_15kW)

本科生毕业设计(论文)开题报告题目:三相异步电动机的设计及优化(Y160M2-2 15kw)学院:信息工程学院系电气与自动化工程系专业:电机电器班级:电机电器06级1班学号:6101106047姓名:丁康峰指导教师:肖倩华填表日期:2010 年 4 月 5 日一、选题的依据及意义在自然界各种能源中,电能具有大规模集中生产、远距离经济传输、智能化自动控制的突出特点,它不但成为人类生产和活动的主要能源,而且对近代人类文明的产生和发展起到了重要的推动作用。

与此相呼应,作为电能生产、传输、使用和电能特性变化的核心装备,电机在现代社会所有行业和部门中也占据着越来越重要的地位。

纵观电机的发展,其应用范围不断扩大,使用要求不断提高,结构类型不断增多,理论研究也不断深入。

特别是近30年来,随着电力电子技术和计算机技术的进步,尤其是超导技术的重大突破和新原理;新结构;新材料;新工艺;新方法的不断推动,电机发展更是呈现出勃勃生机,其前景是不可限量的。

在现代社会中,电能是现代社会最主要的能源之一。

在电能的生产、输送和使用等方面,电机起着重要的作用。

电机主要包括发电机、变压器和电动机等类型。

发电机是将其他形式的能源转换成电能的机械设备,它由水轮机、汽轮机、柴油机或其他动力机械驱动,将水流,气流,燃料燃烧或原子核裂变产生的能量转化为机械能传给发电机,再由发电机转换为电能。

发电机在工农业生产,国防,科技及日常生活中有广泛的用途。

电动机将电能转换成为机械能,用来驱动各种用途的生产机械。

机械制造工业、冶金工业、煤炭工业、石油工业、轻纺工业、化学工业及其他各种矿企业中,广泛地应用各种电动机。

例如,在交通运输中,铁道机车和城市电车是由牵引电机拖动的;在航运和航空中,使用船舶电机和航空电机;在农业生产方面,电力排灌设备、打谷机、榨油机等都是由电动机带动的;在国防、文教、医疗及日常生活中,也广泛应用各种小功率电机和微型电机。

大家应该都知道,电动机的转动是靠电能,电能在日常生活中的作用。

maxwell软件- 三相感应电机

8 三相感应电动机本章我们将简化RMxprt 一些基本操作的介绍,以便介绍一些更高级的使用。

有关RMxprt 基本操作的详细介绍请参考第一部分的章节。

8.1基本理论三相感应电机的定子绕组通常连接到对称的三相电源上。

定子绕组由p 对极组成,在空间成正弦分布,定子电流产生旋转磁场。

转子绕组一般为鼠笼型,其极数与定子绕组保持一致。

转子导条中感应的电流反过来又产生一个旋转磁场,这两个旋转磁场在电机气隙中相互作用产生合成磁场。

气隙合成磁场与转子导条电流相互作用产生电磁转矩,使转子按磁场旋转的方向旋转,同时有一个大小相同方向相反的转矩反作用于定子上。

定子绕组分为p 组线圈,每一组都按三相对称分布,在电机中占据πD/2p 空间,此处D 为气隙直径。

因而气隙磁场有p 个周期,定子绕组具有p 对极。

三相感应电动机的特性是基于等效电路进行分析的。

电机三相对称,其中一相的等效电路如图8.1所示。

2/s图 8.1 一相的等效电路图8.1中,R 1和R 2分别为定子电阻和转子电阻;X 1为定子漏电抗包括槽漏抗、端部漏抗和谐波漏抗;X 2为转子漏电抗,包括槽漏抗、端部漏抗、谐波漏抗和斜槽漏抗。

由于漏磁场有饱和现象,X 1和X 2为非线性参数。

等效电路中的各项参数均与定子电流、转子电流有关。

由于集肤效应R 2和X 2均为由图8.2所示的分布参数等效电路导出的等效值,且随转子滑差s 变化。

所有转子参数都折算到定子侧。

X sBot R sBot /s图 8.2 一相的分布参数等效电路在激磁回路中,X m 为激磁电抗,R Fe 为铁心损耗所对应的电阻。

X m 是经过线性化处理的非线性参数,其数值随主磁场的饱和程度而变化。

外施相电压U 1时,可方便地由电路分析得出定子电流I 1和折算到定子侧的转子电流 I 2。

电磁功率P m 可由下式确定:s R I 3P 222m = (8.1)电磁转矩 T m 为ωmm P T = (8.2)式中ω为同步转速,单位:rad/s轴端输出机械转矩为fw m 2T T T -= (8.3) 式中T fw 为风阻和摩擦转矩输出功率为222T P ω=(8.4) 式中ω2=ω(1–s )为转子转速,单位:rad/s输入功率为s 1Cu Fe 2Cu fw 21P P P P P P P +++++= (8.5) 式中,P fw 为风摩损耗,P Cu2为转子铜损耗,P Fe 为铁心损耗,P Cu1为定子铜损耗,P s 为杂散损耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

叠压系数————————————————————————————————作者:————————————————————————————————日期:电机定转子冲片毛刺过大对电机整机质量,电气性能有着严重的危害。

由于毛刺过大使铁心叠压系数降低,同定转子铁心重量不够一样对电气性能有影响。

毛刺过大使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高。

压装后定子铁心冲片间短路,涡流损耗增大;同时也造成定子铁心外圆不平整,与机座接触面积减小,影响热的传导,使电机温升增高。

由上述可见控制定转子冲片毛刺对于提高电机整机质量有着极其重要的意义。

3.2.1电动机零部件的机械加工电动机的各项主要制造工艺的技术要求ﻫ3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

ﻫb.形状和位置的准确度,即零部件的形位公差。

ﻫc.表面粗糙度。

d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

ﻫ3.2.1.2 机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

ﻫc.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

a.轴承室的尺寸公差、圆柱度与粗糙度。

ﻫb.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

ﻫd.端面对止口轴心线的跳度。

ﻫe.止口端面至轴承室的深度。

端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。

ﻫ3.2.1.4转轴、转子加工技术要求ﻫa.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。

此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。

3.2.2铁心制造ﻫ3.2.2.1铁心冲片技术要求a.冲片应达到图纸规定的尺寸公差。

ﻫb.冲片表面应光滑,厚薄均匀。

定子、转子冲片毛刺≤0.05mm。

c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04~ 0.06mm,内外圆两次冲适当放宽。

d.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。

ﻫe.槽中心线应通过圆心,不应有明显的歪斜。

f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。

g.有缺边的冲片数量不得超过2%,缺边高度不得超过磁轭高度的20%。

ﻫ3.2.2.2定子铁心压装技术要求a.铁心重量或叠压系数要符合图纸规定。

ﻫb.压力应均匀,紧密度要适宜。

c.几何尺寸应准确。

铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。

d.形状要求。

铁心同轴度应在规定范围,压装后冲片不应出现波浪形。

铁心边缘,特别是齿部不应翘起。

ﻫe.铁心轴向中心线位置应符合规定要求,以保证定、转子中心对称。

ﻫf.铁心片间绝缘不应被破坏。

3.2.3转子铸铝ﻫ3.2.3.1表面质量要求ﻫa.端环、风叶及平衡柱不得有裂纹。

ﻫb.端环表面缩孔的大小及深度应小于端环高度的20%,最大不大于3mm,每端只允许出现一c.风叶、尖角残缺应小于3mm。

3.2.3.2尺寸要求ﻫa.转子铁心长度公差。

铁心长L<160mm,允许公差+2.0mm;铁心长L≥160mm,允许公差+2.5mm。

ﻫb.端环外圆及铁心外圆的偏摆。

铁心外径Φ<100mm,最大偏摆不大于1.0mm;铁心外径Φ<250mm,最大偏摆不大于2.0mm;铁心外径Φ250~400mm,最大偏摆不大于3.0mm;铁心外径Φ>400mm,最大偏摆不大于4.0mm。

ﻫc.端环端面对铁心端面偏摆:同b。

ﻫd.转子槽斜度允许偏差为±1.0mm。

e.转子外圆表面斜槽线必须平直,转子错片从槽斜线上看,一般应小于0.5mm。

ﻫ3.2.3.33.2.4内部质量要求ﻫ检查有无断条、裂纹、气孔、疏松和缩孔等缺陷。

(使用专用检查装置)。

ﻫ3.2.4.1线圈制造技术要求ﻫa.绕线线径、匝数应准确,每个线圈接头不得超过一处,绕组制造ﻫ每相线圈不得超过两处,每台不得超过四处,接头必须在端部斜边处,包扎应符合规定。

b.尺寸适中符合要求,由绕线模保证。

c.线圈应排列整齐,不得交叉,不得损伤绝缘,多匝线圈匝间及对地绝缘应良好可靠。

3.2.4.2绕组嵌线、整形、接线技术要求a.嵌线前应检查清理铁心,定子表面和槽内有凸出之处须修锉平整、吹净(不应在嵌线区)。

b.绕组节距(槽距)、线圈间连线、引出线相对位置必须正确。

ﻫc.绕组槽绝缘、层绝缘、相间绝缘应良好可靠。

绝缘材料质量、结构尺寸应符合规定。

d.槽楔表面应平整光滑,插入时不得损伤绕组绝缘,应有适当紧度,其端部不应有破裂现象,不得高出铁心内圆。

绕组、绝缘、槽楔露出定子铁心两端长度应对称。

e.绕组端部导线应排列整齐,无严重交叉现象。

端部绑扎、绝缘应符合要求。

f.嵌线、整形时不得用金属工具直接与绕组接触,不得过分用力,以免损伤绝缘。

ﻫg.引出线接头应焊牢,保证接触良好,有足够的机械强度,表面光洁,不得有脱焊或虚焊现象。

应严防铜末、焊渣等飞溅物损伤绕组绝缘及混入绕组。

ﻫh.引出线应排列整齐,长度相同且符合要求。

需标注出线标志的应标在相同的规定位置。

i.端部尺寸应符合图样或工装要求。

j.槽底绝缘不应有破裂现象,导线不应有绝缘损坏现象,槽口如果有破裂,必须用与槽绝缘相同材料垫好,但破裂总数不得超过3处,且不准破裂到铁心。

k.有绕组定子铁心不允许在地面滚动,其堆放及搬运过程中不得损伤线圈绝缘。

3.2.4.3绕组浸漆干燥技术要求a.预烘、浸漆、干燥的工艺参数、绝缘电阻应符合规定要求。

b.浸渍漆均匀透明,无杂质和块状物质、无变质。

漆的粘度应符合工艺要求。

ﻫc.烘干后绕组表面漆膜色泽应均匀一致,手触漆膜应不粘手并稍有弹性,表面无裂纹和皱痕,端部无变形且铜线无磕碰、露铜、引接线分离、槽楔无错位。

d.电动机绕组干燥程度,可以用测量绝缘电阻变化情况来判断。

已干燥好的电动机,一般应符合下式要求:>1.3(中小型电动机) ﻫ>3(大型号电动机)ﻫ式中:R60s和R15s表示兆欧表60s和15s时的读数;ﻫR10min和R1min表示兆欧表10min和1min时的读数。

3.2.5电动机装配主要技术要求ﻫ3.2.5.1应保证电动机的装配精度。

3.2.5.2轴承压装应用工装压装,不得用金属工具直接敲击。

要求轴承运转灵活。

轴承两端应留有适当轴向移动余量,以保证不因电动机温升变化,而使轴承受到轴向压力。

3.2.5.4单相有离3.2.5.3转子应运行平稳,振幅不超过规定标准,平衡块应固定牢靠。

ﻫ心开关的电机,离心开关型号规格应正确,触点应清洁,安装应牢固、平稳,位置应符合要求,接触应可靠。

单相有电容器的电机,电容器型号规格应正确,引出端需焊接的应焊牢并可靠3.2.5.5风叶型号规格应正确,安装位置应符合规定。

ﻫ3.2.5.6绕组、铁心及机壳、端盖止口接触面应无碰擦损伤,绝缘应良好,无油污及铁屑等杂物进入机内。

ﻫ3.2.5.7内部布线、出线标志及旋转方向、接地装置及标志等应符合标准要求。

ﻫ3.2.6电动机试验ﻫ3.2.6.1检查试验ﻫ每台装配完成的电动机均必须进行。

检查试验合格后,电动机才能出厂,又称出厂试验。

ﻫ3.2.6.2型式试验凡遇下列情况之一者,必须进行型式试验:a.新产品试制完成时或小批试生产时。

b.当设计、工艺变更,足以引起某些特性和参数发生变化时。

c.当检查试验结果和以前进行的型式试验结果比较,发生不可容许的偏差时。

ﻫd.成批生产的电动机定期的抽试,每年抽试一次。

当需要抽试的数量过多时,抽试时间间隔可适当延长,但至少每两年抽试一次。

ﻫ检查试验(出厂试验)、型式试验的项目、具体要求应符合电动机相应标准的规定。

3.2.1电动机零部件的机械加工电动机的各项主要制造工艺的技术要求ﻫ3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

ﻫb.形状和位置的准确度,即零部件的形位公差。

ﻫc.表面粗糙度。

ﻫd.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

3.2.1.2机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

ﻫc.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

ﻫ3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

ﻫa.轴承室的尺寸公差、圆柱度与粗糙度。

ﻫb.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

d.端面对止口轴心线的跳度。

ﻫe.止口端面至轴承室的深度。

端盖壁厚一般不应小于5m m,端盖止口应倒角,加工余量在3mm以上。

3.2.1.4转轴、转子加工技术要求ﻫa.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

ﻫc.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。

此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。

3.2.2铁心制造ﻫ3.2.2.1铁心冲片技术要求a.冲片应达到图纸规定的尺寸公差。

ﻫb.冲片表面应光滑,厚薄均匀。

定子、转子冲片毛刺≤0.05mm。

c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04 ~0.06mm,内外圆两次冲适当放宽。

ﻫd.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。

e.槽中心线应通过圆心,不应有明显的歪斜。

f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。

ﻫg.有缺边的冲片数量不3.2.2.2定子铁心压装技术要求20%。

ﻫ得超过2%,缺边高度不得超过磁轭高度的ﻫa.铁心重量或叠压系数要符合图纸规定。

ﻫb.压力应均匀,紧密度要适宜。

c.几何尺寸应准确。

铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。