塑料底座盖注塑模

底座注射模具设计

底座注射模具设计底座注射模具设计的第一步是确定产品的结构和形状。

底座通常由几个主要部分组成,包括底座本体、螺钉孔、固定孔等。

设计师需要根据产品的实际需求确定这些部分的数量、位置和尺寸。

此外,还需要考虑产品的外观要求,例如是否需要设计花纹、文字或标志。

底座注射模具设计的第三步是选择合适的材料。

底座通常由塑料制成,不同的塑料材料具有不同的性能和工艺要求。

设计师需要根据产品的使用环境和性能要求,选择合适的塑料材料。

例如,如果产品需要具有良好的耐磨性和强度,可以选择聚丙烯材料;如果产品需要具有良好的电气绝缘性能,可以选择聚氯乙烯材料。

底座注射模具设计的第四步是确定模具的结构和类型。

底座注射模具通常由上模和下模两部分组成。

上模用于形成底座的外形,下模用于形成底座的内部结构。

设计师需要根据产品的结构和形状,确定模具的结构和类型。

例如,如果产品的形状复杂,可以选择多腔模具;如果产品的数量较少,可以选择单腔模具。

底座注射模具设计的第五步是确定模具的制造工艺。

模具的制造工艺决定了产品的质量和成本。

设计师需要考虑多个因素,包括加工精度、模具材料、表面处理等。

例如,如果产品的尺寸要求较高,可以选择高精度加工工艺;如果产品的材料要求较高,可以选择高硬度、耐磨的模具材料;如果产品需要具有良好的观感和防腐性能,可以选择表面处理工艺,如喷砂、电镀等。

底座注射模具设计的最后一步是进行模具的仿真和测试。

通过模具的仿真和测试可以评估模具的性能和质量,及时发现和解决问题。

例如,可以使用有限元分析等软件对模具的应力、变形等进行分析;可以使用注塑机对模具进行试模、修模等测试。

总之,底座注射模具设计需要考虑多个因素,包括产品的结构、形状、尺寸以及制造工艺等。

设计师需要根据产品的实际需求,选择合适的材料和工艺,以确保模具的性能和质量。

通过合理的设计和测试,可以提高底座注射模具的制造效率和产品的质量。

通用底壳注塑模设计

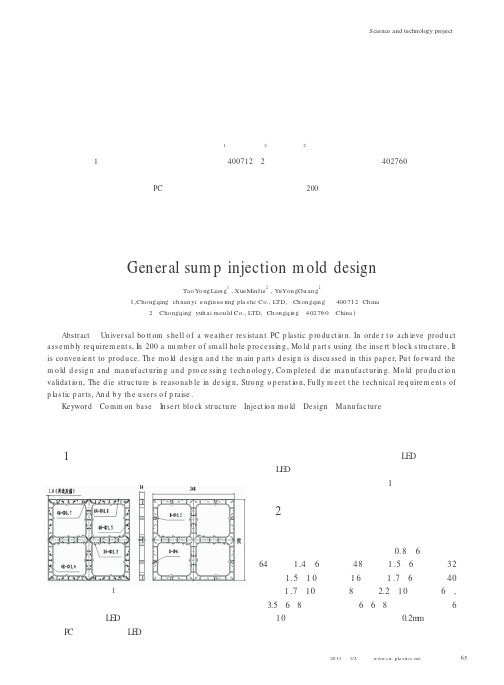

Science and technolo gy project科技专题3年月刊塑料制造65通用底壳注塑模设计陶永亮1,薛敏杰2,余永光2(1、重庆川仪工程塑料有限公司,重庆,400712;2、重庆宇海模具有限公司,重庆,402760)摘要:通用底壳采用耐候PC 塑料制作。

为达到产品的装配使用要求,对200多个较小孔的处理,模具成型部位采用全镶块结构组成,便于加工制作。

文中对模具设计和主要零件设计进行了阐述,提出了模具设计制造及加工工艺要求,完成了模具制造。

模具经生产验证,模具结构设计合理,操作性强,塑件完全符合技术要求,并受到了用户的好评。

关键词:通用底座,镶块结构,注塑模,设计,制造General sum p injection m old designTao Yo ng Lian g 1,XueMinJie 2,YuYon gGu an g 2(1,Cho ng qing ch uan yi e ngin ee ring pla stic Co.,LTD,Ch on gqin g ,400712Ch ina2,Cho ngq ing yuh ai mou ld Co.,LTD,Ch on gq i n g ,402760,China )Abstract :Un iversal bo tt om s hell o f a weath er res istan t PC p lastic p ro du ct io n.In orde r t o ach ieve prod u ct ass emb ly req uirem ent s,In 200a nu mb er o f small ho le p ro cessin g ,Mo ld p art s using th e inse rt b lock s tru ct ure,It is co nven ien t to prod u ce.Th e mo ld d esig n an d t he m ain p art s d esig n is discu ssed in this pap er,Pu t fo rward the m o ld d esig n and man ufact urin g an d p ro ce ssin g t ech n olog y,Co m pleted d ie man ufact urin g.Mo ld pro du ct io n validat io n,The d ie structu re is reaso nab le in de sig n,Stro ng o p erat io n,Fu lly m eet t he t ech nical req uirem ent s of p las tic p arts,An d b y th e u sers o f p raise.Keyword :Co mm on base ,In sert blo ck structu re ,Inject io n mo ld ,Design ,Manu facture1产品介绍图1通用底壳产品示意图通用底壳是L D 显示屏上使用的一个固定件,采用耐候塑料制作。

吸塑模具结构

吸塑模具结构

吸塑模具结构是由多个部件组成的,每个部件都有自己的功能。

吸塑模具主要分为模板、模具底座、注塑头、塑料料管和吸塑模具座

等几个部分。

第一,模板是吸塑模具最核心的部分,由上、下两部分组成。

它

是与塑料料管和注塑头配合的部件,负责将塑料材料注入模具中,形

成产品的基本结构。

模板的材料一般选择高强度凝固铝材、钛合金、

钢铁等,以保证模具的强度和耐用性。

第二,模具底座是吸塑模具的支撑部分,承受模板的重量和所有

的注塑力。

模具底座的材料也必须选用高强度的材料,如优质钢铁、

铝材等,以确保模具的稳定性和寿命。

第三,注塑头是负责将熔融的塑料材料注入模具中的部件,它通

常由两个或更多的管子组成,其中一个用于注入塑料材料,另一个用

于将塑料料管封口。

注塑头的材料一般选用高强度不锈钢或铜等材料。

第四,塑料料管是吸塑模具组成部分之一,负责将塑料粒子转变

成熔融的塑料料液,并输送到注塑头中。

它是吸塑模具中最重要的部

分之一。

塑料料管的材料可以选用大多数塑料或其他材料,比如碳素、钢管等。

第五,吸塑模具座则是负责将模具底座和吸塑机进行安装和连接

的部件。

它必须能够固定吸塑模具以及为其提供稳定的基础。

吸塑模具逐渐成为了各行各业中生产零部件的必要工具,尤其是

在日用品、电子产品、玩具等领域,它发挥了重要作用。

吸塑模具结

构的可靠性、耐用性和稳定性对于吸塑模具的质量和效率至关重要。

在设计和研发吸塑模具时,应该根据实际应用需求,合理选择材料和

结构,保证吸塑模具的性能和质量。

模具毕业设计——肥皂盒底座注塑模具的设计

我所写提交的论文肥皂盒底座注塑模具的设计,是我在根据查找相关书籍资料并请教专业老师的情况下,独自进行思考研究,取得的成果。

除了文中已经标注的引用内容之外,本篇文章中绝对不会出现剽窃,撰写他人所有的研究结构。

还有,对于在我完成论文的期间帮助我完成论文的个人和集体,我都已经在论文的各处添加了说名和备注,并且我十分感谢他们对我的帮助。

作者签名:日期:我的这篇论文是关于肥皂盒底座的注塑模具的设计,运用ABS材料对模具的加工,然后进行关于模具设计的工艺流程。

根据肥皂盒底座的整体结构,我决定该模具使用侧浇口进行浇注,和单分型面注塑模具,型腔则是一模两腔,从具体模具结构出发对模具的浇注系统,而对于整套的成型结构,如冷却,浇注,顶出等系统还有数据的校核检验,都进行了详细的分析。

关键词:肥皂盒,单分型面注塑模,侧浇口,ABS目录一引言 (01)二塑件的工艺分析 (02)1.塑料件的设计要求 (02)2.塑件原材料分析 (03)3.初步拟定模具成型方案 (04)三注塑模具设计 (04)1.型腔的分布 (05)2.选择分型面 (05)3.型腔与型芯的结构尺寸 (05)4.模架的添加 (05)(1)定位圈与浇口套 (06)(2)浇口 (06)(3)流道 (07)(4)推出机构 (07)(5)冷却水道 (08)四模具的工作原理 (08)1.模具的装配图 (08)2.模具的工作原理 (08)五注塑机参数的校核 (09)1.注射机有关工艺的参数校核 (09)总结 (10)参考文献 (11)谢辞.. ... (12)一引言肥皂盒是我们家庭中日常必备品,每家每户都会有那么几个。

商店超市里所出售的肥皂盒也多种多样,丰富多彩,而且有些设计很特别的肥皂盒还会很分受消费者们的喜爱,十分畅销。

虽然此次所设计的肥皂盒结构较为简单,但其外观和实用性均经过缜密的思考。

并且为了防止香皂遇水熔化,所以在底座水平面处开了若干漏水孔。

对这次的设计,我采用单分型面的注射模,用一次成型的方法,推出机构使用的二十推杆,这样可以保证它的整体性,而不被破坏。

底座盖注塑模具设计

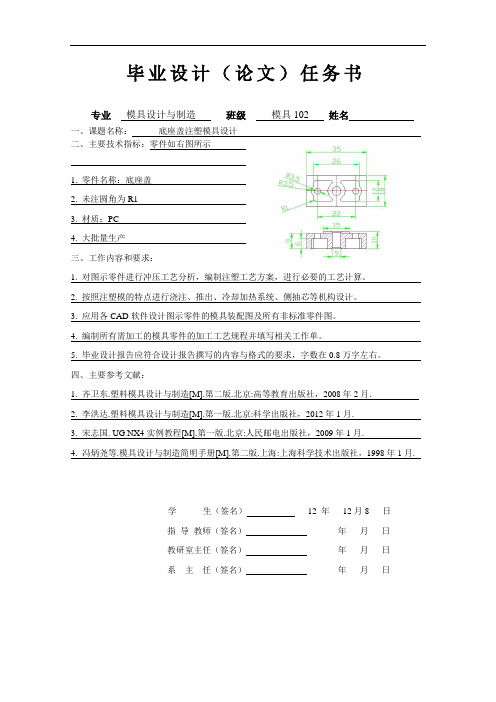

毕业设计(论文)任务书

专业模具设计与制造班级模具102 姓名

一、课题名称:底座盖注塑模具设计

二、主要技术指标:零件如右图所示

1. 零件名称:底座盖

2. 未注圆角为R1

3. 材质:PC

4. 大批量生产

三、工作内容和要求:

1. 对图示零件进行冲压工艺分析,编制注塑工艺方案,进行必要的工艺计算。

2. 按照注塑模的特点进行浇注、推出、冷却加热系统、侧抽芯等机构设计。

3. 应用各CAD软件设计图示零件的模具装配图及所有非标准零件图。

4. 编制所有需加工的模具零件的加工工艺规程并填写相关工作单。

5. 毕业设计报告应符合设计报告撰写的内容与格式的要求,字数在0.8万字左右。

四、主要参考文献:

1. 齐卫东.塑料模具设计与制造[M].第二版.北京:高等教育出版社,2008年2月.

2. 李洪达.塑料模具设计与制造[M].第一版.北京:科学出版社,2012年1月.

3. 宋志国. UG NX4实例教程[M].第一版.北京:人民邮电出版社,2009年1月.

4. 冯炳尧等.模具设计与制造简明手册[M].第二版.上海:上海科学技术出版社,1998年1月.

学生(签名)12 年12月8 日

指导教师(签名)年月日

教研室主任(签名)年月日

系主任(签名)年月日。

塑料插座底座注塑模具设计开题报告

三、本课题的实施方案

1.塑料的选择;

2.模架的选择;

3.分型面的设计;

4.浇注系统的设计;

5.成型零件的设计;

6.抽芯系统的设计;

7.顶出系统的设计;

8.温控系统的设计;

四、论文(设计)工作进程:

日期安排

工作内容

2010.12.6—2010.12.13

[9]Auto CAD绘图基础与技巧/刘俊英梁丰殷小清主编;

[10]UG模具设计实例与技巧/张屯国主编.—北京:国防工业出版社,2006.8;

[11]模具设计指导/史铁梁主编-北京:机械工业出版社,2003.8;

[12]互换性与测量技术/周文玲主编:机械工业出版社;2005.5;

[13]模具拆装及测绘实训教程/王晖,李大成主编.—重庆:重庆大学出版社,2006.10;

指

导

教

师

意

见

本栏填写:1、评语:Fra bibliotek某某同学的题为《……》的毕业论文(设计)的开题报告较好(或一般),同意开题。

或此开题报告较好(或一般),同意开题。

2、说明同意或不同意开题的理由:

3、建议:

指导教师(签名):

年月日

专业意见

专业主任(签名):

年月日

20XX.06.08—20XX.06.10

参与并通过答辩

五、主要参考文献:

[1]机械制图/刘力主编.2版.—北京:高等教育出版社,2004.7;

[2]工程力学/顾晓勤主编.—2版. —北京:机械工业出版社,2007.3;

[3]机械制造基础/孙学强主编.—北京:机械工业出版社,2001.4;

[4]机械设计基础/陈立德主编.—第二版.北京:高等教育出版社,2007.7;

塑料端盖注射模具设计(含全套CAD图纸)

本科毕业设计(论文) 题目:塑料端盖注射模设计塑料端盖注射模设计摘要随着社会的发展,不同品种和功能的塑料的出现,塑料产品与我们的日常生活越来越密切。

塑料模具设计对生产与生活也越来越重要。

本次毕业设计的课题为塑料端盖注塑模具设计,主要在对塑件从材料上进行工艺分析,确定分型面及型腔数;完成浇注系统的设计,浇口采用侧浇口;抽芯机构采用斜导柱实现塑件的侧孔成型;脱模机构采用顶杆推出。

同时通过合理地选择注射机并对注塑压力、最大注塑量、锁模力、开模行程等相关方面进行校核,进一步保证设计的合理型,并设计温度调节系统和阐述模具装配等方面。

本次设计完成了塑料端盖的生产,此次设计不仅结构简单,生产效率高,而且运动可靠生产成本低。

最重要的是适用于人们的生活中。

关键词:端盖注塑模具;分型面;注塑模具;注射机Plastic end cap injection mold designAbstractWith the development of society different varieties and function plastic appearance in our lives, plastic productions have closer to our daily lives. Plastic mold design is more and more important to the production and life.The topic of this graduation design for the plastic end cover injection mold design, mainly in based on the analysis of the molding for plastic parts are made from the raw material analysis, forming characteristics, parting surface selection, the design of the gating system, cooling system design, the core and cavity structure design, launch reset structure design, design of side core-pulling mechanism and the design of steering mechanism and other aspects detailed in this paper, the design of the end cover injection mold process. At the same time, through the rational selection of the injection machine and check the injection pressure, the maximum injection quantity, clamping force, mold opening stroke and other related aspects, further ensuring reasonable design, and design the temperature control system and elaborated the mold assembly.This design completed the production of plastic end cover, it not only has simple structure, but also has high production efficiency and the movement is reliable low production cost.The most important it is suitable for people's life.Key Words:cover injection mold;lateral core-pulling;parting surface;injection mold;injection machine主要符号表公P 公称压力 0P 注射压力v 公最大注射量 S 收缩率v q 体积流量 'α锁紧块的斜角α斜导柱倾斜角 S 机开模行程max S 最大收缩率 S 模具制造公差z δ模具制造公差 c δ模具磨损量3h 传热膜系数 d 斜导柱直径S 抽抽芯距 []σ材料的许用应力max H 模具最大闭合高度 min H 模具最小闭合高度P 导滑槽施加的压力 Q 总模具型腔的总热量i t 流道中各段流程的厚度 A 塑件包紧型芯的侧面积L 斜导柱的有效工作长度 i L 流道中各段流程的长度p 塑件对型芯产生的单位正压力[]δ为脱模板中心允许的最大变形量1F 斜导柱与滑块之间的摩擦阻力2F 导滑槽与滑块之间的摩擦阻力目录摘要 (I)Abstract (II)主要符号表 (III)1绪论 (V)1.1塑料的发展 (1)1.2塑料模具发展 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋势 (2)1.3本文主要设计内容 (2)2 塑件材料及工艺的分析 (4)2.1PA1010基本特性 (4)2.2PA1010成型工艺分析 (4)2.3塑件结构分析 (4)2.4塑件尺寸及精度分析 (5)2.5塑件表面质量分析 (5)2.6塑件厚度分析 (5)2.7塑件的体积和质量 (6)3 塑件在模具中的布局 (7)3.1型腔数目的确定 (7)3.2型腔的分布 (7)3.3分型面设计 (7)3.3.1分型面的分类 (7)3.3.2分型面的选择原则 (7)4 浇注系统的设计 (9)4.1浇注系统设计的组成及要求 (9)4.2主流道设计 (9)4.3分流道设计 (10)4.3.1分流道设计要点 (10)4.3.2分流道的形状和尺寸 (11)4.3.3分流道的表面粗糙度 (11)4.4浇口设计 (11)4.4.1浇口的作用 (12)4.4.2浇口的截面形状和尺寸 (12)4.4.3浇口位置的选择 (13)4.5冷料穴的设计 (13)4.6拉料杆的设计 (14)5 成型零件的结构设计 (15)5.1成型零件的结构形式及设计 (15)5.1.1凹模结构设计 (15)5.1.2型芯结构设计 (16)5.2成型零件工作尺寸的计算 (16)5.2.1影响塑件尺寸精度的因素 (16)5.2.2模具成型零件的工作尺寸计算 (17)6 结构零部件设计 (18)6.1注射模架的选取 (20)6.2垫块的设计 (20)6.3合模导向机构的设计 (20)6.3.1导柱的设计 (20)6.3.2导套设计 (21)7 侧向分型与抽芯机构的设计 (22)7.1斜导柱的设计 (22)7.1.1斜导柱的形状及技术要求 (22)7.1.2斜导柱的倾斜角 (22)7.1.3斜导柱的长度 (22)7.1.4斜导柱的受力分析与直径计算 (23)7.2滑块的设计 (24)7.3导滑槽的设计 (24)7.4滑块定位装置 (25)7.4.1滑块定位装置的作用 (25)7.4.2结构形式 (25)7.5楔紧块 (25)7.6成型斜顶杆的设计 (22)8 推出机构设计 (23)8.1推出方式的选取 (23)8.2推出力计算 (23)8.3推出机构设计 (24)8.3.1推杆推出机构设计 (24)8.3.2推出机构导向与复位 (29)9 注射机的型号和规格选择及校核 (27)9.1初选注射机规格 (27)9.2注射机工艺参数校核 (27)9.2.1最大注射量的校核 (27)9.2.2注射压力的校核 (28)9.2.3锁模力的校核 (28)9.3注射机安装部分与模具相关尺寸校核 (28)9.3.1喷嘴尺寸校核 (28)9.3.2定位圈尺寸校核 (29)9.3.3最大最小模厚校核 (29)9.3.4开模行程校核 (29)10 冷却系统的设计 (30)10.1冷却装置设计要点 (30)10.2冷却回路布置 (30)11 模具的分析及保养 (31)11.1模具的经济效益分析 (30)11.2模具的保养 (30)12 结论 (31)参考文献 (37)致谢 (33)毕业设计(论文)知识产权声明 (39)毕业设计(论文)独创性声明 (40)1绪论1.1塑料的发展现代工业的飞速发展为素有“工业之母”美誉的模具工业带来前所未有的发展机遇,而模具材料的应用在模具制造中起举足轻重的作用。

电话机底座注塑模具设计

1.2

模具是利用其特定形状去成型具有一定形状和尺寸的制品的工艺装备或工具,它属于型腔模的范畴。通常情况下,塑件质量的优劣及生产效率的高低,其模具的因素占80%。然而模具的质量的好坏又直接与模具的设计与制造有很大关系。随着国民经济领域的各个部门对塑件的品种和产量需求越来越大、产品更新换代周期越来越短、用户对塑件的质量要求也越高,因而模具制造与设计的周期和质量要求也相应提高,同时也正是这样促进了塑料模具具设计于制造技术不断向前发展。就目前的形式看,可以说,模具技术,特别是设计与制造大型、精密、长寿命的模具技术,便成为衡量一个国家机械制造水平的重要标志。

电话机底座注塑模具设计

摘要

模具是工业生产的基础工艺装备,也是发展和实现少无切削技术不可缺少的工具。它在工业生产中使用极为广泛,是当代工业生产的重要手段和工艺发展方向,许多现代工业的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。因此,模具技术发展状况及水平的高低,直接影响到工业产品的发展。也是衡量一个国家工艺水平的重要标志之一。

Total to say, a this set of molding tools for designing economy reasonable, the possibility is strong, producing the convenience, it a stronger molding tool in a set of function.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(5)排气系统的设计 塑料熔体在填充模具的型腔过程中同时要排出型强及流道原有的空气,除此以

外,塑料熔体会产生微量的分解气体。这些气体必须及时排出。否则,被压缩的 空气产生高温,会引起塑件局部碳化烧焦,或塑件产生气泡,或使塑件熔接不良 引起强度下降,甚至充模不满。

的要求,注射到模具内的塑料温度为2000C左右,而从模具中取出塑件的温度 约为600C,温度降低是由于模具通入冷却水,将温度带走了,普通的模具通 入常温的水进行冷却,通过调节水的流量就可以调节模具的温度 因外壳使用的塑料是PC,要求模温高,若模具温度过低则会影响塑料的流动性, 增加剪切阻力,使塑件的内应力较大,甚至还出现冷流痕、银丝、注不满等 缺陷。因此在注射开始时,为防止填充不足,充入温水或者模具加热。 总之,要做到优质、高效率生产,模具必须进行温度调节。 对温度调节系统的要求: (1)确定加热或是冷却; (2)模温均一,塑件各部分同时冷却; (3)采用的模温,快速且大量通冷却水; 温度调节系统应尽量结构简单,加工容易,成本低谦

浇口套外圆盘轴肩转角半径R宜大一些,取R=3 mm,以免淬火开裂和应力集中。 主流道的长度L一般控制在60mm之内,可取L=57mm。

(2)分流道的设计

分流道截面的形状可以是圆形、半圆形、矩形、梯形和U形等,圆形和正方形 截面流道的比面积最小(流道表面积于体积之比值称为比表面积),塑料熔体的温 度下降小,阻力小,流道的效率最高。但加工困难,而且正方形截面不易脱模,所 以在实际生产中较常用的截面形状为梯形、半圆形及U形。考虑出料的流畅性和制造 方便,熔融料的热量损失小,流动阻力小,比表面和小等问题,本塑件采用U形断面 的分流道,在一块模板上,切削容易实现,且比表面积不大,推荐直径为4.8~9.5 mm,取Φ8mm,据此,该模具的分流道设计如图所示:

根据以上所计算的结果,可选择设备型号、规格、确定型腔数。注射机的 额定注射量为Vb,每次的注射量不超过它的80%,即 n (0.8Vb -Vj ) /Vg 根据浇注系统初步方案进行估算浇注系统体积Vg=0.78cm3 由于该塑件外形较小,且需要比较简单的抽芯机构,因此采用一模八腔,即n=8 则 Vb=(nVg+Vj)/0.8= 415.155cm3 根据该塑件的结构特点和PC的成型性能,查有关资料初步确定塑件的注射成 型工艺参数,见下表:

塑件的注射成型工艺参数

(4)确定模具温度及冷却方式 PC为非半结晶型塑料,流动性中等,壁厚一般,因此在保 证顺利脱模的前提下应尽量可能降低模温,以缩短冷却时 间,从而提高生产率。所以模具应考虑采用适当的循环水 冷却,成型模具温度控制在60~80℃。

• (5)确定成型设备

• 由于塑件采用注射成型加工,使用一模两八;腔分布,因此可计算出一次注 射成型过程所用塑料量为:W=8w+w废=8X49.7+49.7×20%=407.54g。

抗冲击性,可用于其它材料不适用的部位或者大面积要求的产品。 ●多彩的外观和色调,外观上,光面之外,还有中砂、哑光等; 色调上有各种烟色。 ●可以提供卷材、片材之外,还有与连续印刷、连续成形匹配的 卷材。 收缩率:0.4~0.7% 熔融温度:230~275 成型温度:138~160度 比重:0.902~0.906 成型压力:3.4~1.4Mpa 流比长:100~200 结晶性:半结晶性 射速:高速注射

• 推出机构的设计

• 采用推管推出机构,由于该塑件的 脱模力不是太大,推管的布置空间 足够,所以无须用繁琐的计算方法 确定推管的尺寸大小,可以根据经 验选取d=3 mm的国际推管,注意保 证推出距离略大于型芯的突出长度 2~3mm,即推出距离大于17 mm。

• 标准模架的确定

综合考虑本塑件采用一模八腔平衡布置、侧浇口一次分型结构、 型腔的壁厚要求、塑件尺寸大小、冷却水道的布置等多项因素, 估算型腔模板的概略尺寸,查表8-1选取标准模板的尺寸为 300x300mmx25mm和300x300mmx25mm选取标准模架A3040— 25x25x90(GB/T12555-2006)。如图所示

主要零部件的设计计算

(1)成型零件的成型尺寸

所谓工作尺寸是零件上直接用以成型塑件部分尺寸,主要有型腔和 型芯的径向尺寸。(包括矩形和异形型芯的长和宽),型腔深度和 型芯高度和尺寸。该塑件的成型零件尺寸均按平均值法计算,查有 关手册得PC的收缩率为0.4%~0.7%,故平均收缩率Scp=(0.4+0.7) %/2=0.55%,根据塑件尺寸公差要求,模具制造公差取δz =1/3Δ, 成型零件尺寸计算如图:

• 该塑件为外壳,外形表面质量要求较高。在选择分型面时,根据分型面 的选择原则,考虑不影响塑件的外观质量、便于清除毛刺及飞边、有利 于排除模具型腔内的气体、分模后塑件留在动模一侧及便于取出塑件等 因素,分型面应选择在塑件外形轮廓的最大处,如图所示

• 2.浇注系统的设计

• 浇注系统由主流道、分流道、浇口和冷料井组成。在设计浇注系统之前 必须确定塑件成型位置,可以才用一模八腔,考虑到塑件的外观要求较 高,以及一模八腔的布置、PC对剪切速率较为敏感等因素,浇口采用分 便加工修整、凝料去除容易且不会在塑件外壁留下痕迹的侧浇口,模具 采用单分型面结构两板模,模具制造成本比较容易控制在合理的范围内。 浇注系统的设计如图所示:

综上所述,该塑件可采用注射成型加工

塑件主要尺寸的公差要求

该塑件要去外观光洁、色彩艳丽,不允许有成形 斑点和熔接痕,塑件表面粗糙度无特殊要求。 该塑件的生产类型是大批量生产,因此在模具设 计中要提高塑件的生产率,倾向于采用多型腔、 高寿命、自动脱模模具,以便降低生产成本。

注射机的选择

(1)计算塑件体积和重量Vg =4141.7903mm3=41.418cm3

底座盖原料(PC)的成型 特性与工艺参数

●优良的耐热性能 热变形温度135℃,适合设计规格100℃以上要 求的高温部位。 ●优良的加工性能 可以进行印刷、冲孔、真空成形、胶合粘贴、

w弯e曲lco等m多e样t加o 工us。e these PowerPoint templates, New C●o优nt良en的t 透de明s性ig,n,总1光0通ye量a达rs90e%x,pe拥ri有en有c机e 玻璃、PVC数十倍的

导向机构的 主要作用有:定位、 导向和承受一定侧 压力。

(8)推出机构设计 根据矩形外壳的形状特点,其推出

机构可采用推杆推出。其中推 件板推出结构可 靠、顶出力均匀,不影响塑件的外 观质量,但制造困难,成本高; 推杆推出结构 简单,推出平稳可靠,虽然推出时 会在塑件内部型腔留下顶出痕 迹,但不影响塑 件外观,所以采用推杆推出机构。 如图所示: (9)冷却系统设计 该模具的凹模冷却是在定模板上开 出冷却水道,采用冷却水进行 单向冷却型腔。 冷却通路的设计,设计如图所示:

(1)主流道和定位圈的设计

塑件外表面不许有浇口痕,又考虑取料顺利, 对塑件与浇注系统联接处能自动减断。采用带 直流道与分流道的潜伏式点浇口,为了方便于 拉出流道中的凝料,将主流道设计成锥形,便 于熔体顺利的向前流动,开模时主流道凝料又 能顺利拉出来。

主流道与注射机的高温喷嘴反复接触碰撞, 故应设计成独立可拆卸更换的浇口套,采用优 质钢材制作,并经热处理提高硬度,定位圈与 浇口套分开设计,如图所示:

塑料底座盖注塑模

机自111 201100314102

塑件的工艺分析 注射机的选择 模具设计方案论证 主要零部件的设计计算

塑件的工艺分析

1.工艺分析

如图所示: 底座盖的形状简单,两边带有两个

孔,在保证孔间距和孔的形状 是给模具的加工带了很大的难 度。外壳注塑材料首先选用PC。 我们必须很好多处理底座盖壁 厚的均匀,譬如在注塑成型过 程中因为壁厚的不均匀造成了 收缩率的不一致,这样就只能 通过有效的控制模具温度来调 节收缩率。

底侧中

射现象,影响塑件质量。故选:

部进料,去除凝料时不会在塑件的外 壁留下浇口痕迹,不影响塑件的外 观。

l=(0.4~0.6)+b/2,取l=2 mm; 浇口深度 t=0.5~2.0 mm,取t=1.0 mm; 浇口宽度

b=(0.6~0.9)A½ /30 mm,取b=4

mm.

(4)冷料穴的设计

冷料穴位于主流道正对面的动模板上,或处于 分流道末端,其作用是接受料流前锋的 “冷料”,防止“冷料”进入型腔而影响 塑件质量,开模时又能将主流道的凝料拉 出。冷料井的直径宜大于大端直径,长度 约为主流道大端直径。

因该模具为小型模具,且分型面适宜,可利用分型面排气,所以无需设计排气 槽。

(6)成型零件的结构设计

该塑件的材料为PC工程材料,对表面粗糙度和精度的要求较高,因此要求成型零 件有足够的强度、刚度、硬度和耐磨性,应选用优质模具钢制作,还应进行热 处理一般使其具备50~55HRC的硬度。

型腔设计:采用整体嵌入式凹模,放在定模板一侧,主要是从节省优质模具钢材 料、方便热处理、方便日后的更换维修等方面考虑。

(10)模具加热系统的设计 因在ABS要求的熔融温度为200。而且流动性能为中性,同时在注射时模具温度 要求为50——70,所以该模具必须加热。模具加热方法包括:热水,热空气, 热油及电加热等。由于电加热清洁、结构简单、可调节范围大,所以在该模具应 用电加热。 (11)温度调节系统的设计 在注射成形过程中,模具的温度直接影响塑件的成型质量和生产效率,根据塑料

(3)浇口的设计

浇口的主要作用是:型腔充满后,熔 体在浇口处首先凝结,防止其倒流。

因浇口在脱开时会伤塑件的内表面

在这里是可以的,考虑到点浇口有 利浇注

系统的废料和塑件的脱离,所以选取

用点绕口。

根据塑件的外观要求及型腔分布情况, 浇口尺寸过小会使压力损失增大,