硫氧镁水泥改性剂研究

硫氧镁水泥改性剂研究

采用 4cm×4cm×16cm 三联模成型,脱模后养护至规定龄期,然后破

型,分别进行抗折、抗压、耐水性试验。所用仪器主要有 JJ-5 型水泥胶砂搅

拌 机 、ZT-96 水泥胶砂试体成型振实台、 水泥标准稠度凝结时间测定仪 、

YAW-300C 微机控制电液式水泥压力试验机、HWHS-100L 型恒温恒湿养护

察没有腐蚀痕迹;在菱镁胶凝材料试块中间插入钢筋养护 28 天后,泡水 7 天,

取出钢筋观察明显生锈。

4 硫氧镁胶凝材料的水化历程

MgO-MgSO4-H2O 胶凝体系水化过程可分为 5 个阶段[1],即起始期、诱导期、

加速期、减速期、衰减期。

4.1 起始期和诱导期

轻烧氧化镁与硫酸镁溶液经混合后,氧化镁以细小颗粒均匀分散在 Mg2+、

硫酸镁溶液百分浓度与密度、波美度对比见表 6。 表 6 硫酸镁溶液百分浓度与密度对比

项目

1

2

3

4

5

6

7

百分浓度,%

19 20 21 22 23 24 26

密度,g/cm3

1.21 1.22 1.23 1.24 1.26 1.27 1.30

波美度(推出),。Beˊ 24.75 26

27 28.5 29.7 31 32.97

3.4.2 氯化镁与硫酸镁吸湿率对比

表 11 硫酸镁与氯化镁吸湿试验

材料

72h 吸湿率, 168 h 吸湿率,%

%

工业无水硫酸镁

3.3

9.4

工业七水硫酸镁

10.8

31.8

工业六水氯化镁

107.2

157.7

工业无水氯化镁

144.1

209.4

注:实验环境,在带盖的塑料桶中底部放水,上中部放篦子,试样放在玻

改性硫氧镁复合墙板抗翘曲变形试验研究

改性硫氧镁复合墙板抗翘曲变形试验研究收稿日期:2018-10-25基金项目:辽宁科技大学2018年国家级大学生创新创业训练计划项目(201810146035);辽宁科技大学2017年校研究生教育改革与创新项目(2017YJSCX07)作者简介:梁媛媛(1996-),女(汉族),辽宁鞍山人,本科。

通讯作者:关岩(1971-),女(满族),辽宁大连人,博士,副教授,研究方向镁质胶凝材料及耐火材料。

硫氧镁水泥是由活性氧化镁与一定浓度的硫酸镁溶液形成的气硬性胶凝材料,其体系为MgO-MgSO 4-H 2O 的三元体系。

硫氧镁水泥具有低导热系数、质轻隔声、不吸潮返卤等优良特性,可以应用于轻质隔墙条板、保温板[1-2]。

但在实际应用中,硫氧镁水泥条板存在早期强度低、易变性翘曲等问题,导致其在建筑行业的应用领域受到一定限制。

邓德华[3]发现硫氧镁水泥的强度来源主要为水化产物5·1·7相和3·1·8相。

吴成友发现硫氧镁水泥中掺入酒石酸可以提高镁水泥的抗压强度。

本次试验通过向硫氧镁水泥条板中掺入改性剂和掺合料研究了其对硫氧镁水泥强度、抗翘曲变形、耐水性、微观结构的影响。

一、试验(一)原料试验用轻烧氧化镁粉产地为辽宁海城,其活性为63.2%。

七水硫酸镁、柠檬酸、磷酸来自天津瑞金特有限公司,此外粉煤灰为本次试验的掺合料。

本次试验所用的改性剂及掺合料的掺入量均按轻烧氧化镁粉的质量计算。

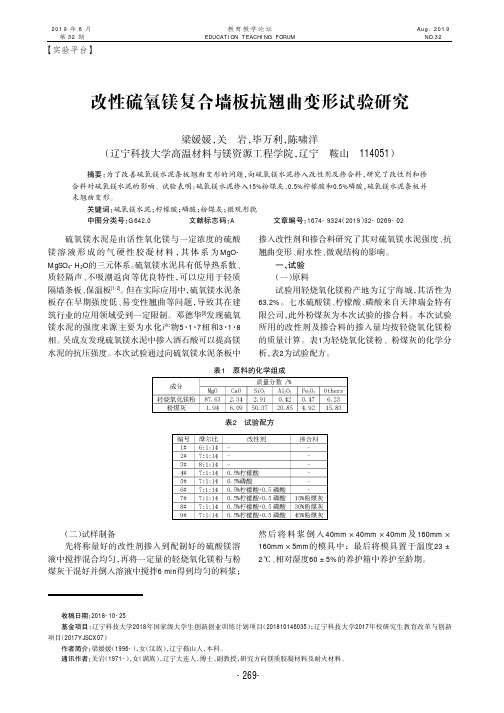

表1为轻烧氧化镁粉、粉煤灰的化学分析,表2为试验配方。

梁媛媛,关岩,毕万利,陈啸洋(辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山114051)摘要:为了改善硫氧镁水泥条板翘曲变形的问题,向硫氧镁水泥掺入改性剂及掺合料,研究了改性剂和掺合料对硫氧镁水泥的影响。

试验表明:硫氧镁水泥掺入15%粉煤灰、0.5%柠檬酸和0.5%磷酸,硫氧镁水泥条板并未翘曲变形。

关键词:硫氧镁水泥;柠檬酸;磷酸;粉煤灰;微观形貌中图分类号:G642.0文献标志码:A文章编号:1674-9324(2019)32-0269-02【实验平台】表1原料的化学组成表2试验配方(二)试样制备先将称量好的改性剂掺入到配制好的硫酸镁溶液中搅拌混合均匀,再将一定量的轻烧氧化镁粉与粉煤灰干混好并倒入溶液中搅拌6min 得到均匀的料浆;然后将料浆倒入40mm ×40mm ×40mm 及160mm ×160mm ×5mm 的模具中;最后将模具置于温度23±2℃、相对湿度60±5%的养护箱中养护至龄期。

氯氧镁水泥耐水改性剂的研究

氯氧镁水泥耐水改性剂的研究氯氧镁水泥又称为索勒尔水泥、菱镁水泥等,它是由一定浓度氯化镁水溶液与粉末状的氧化镁充分混合后,形成的一种具有气硬性的胶凝材料,具有凝结硬化快、机械强度高、耐磨性好、低碱耐腐蚀、耐火隔热等优点,可应用于建筑板材、混凝土、防火材料、吸附材料等领域,但其耐水性比较差、容易反卤泛霜、变形开裂等,应用受到限制。

为此,本文的主要目标是通过系统改性研究,制备耐水性氯氧镁水泥。

首先,通过调整MgO/MgCl<sub>2</sub>摩尔配比和MgCl<sub>2</sub>浓度,得到氯氧镁水泥的基础配方。

结果表明:MgO/MgCl<sub>2</sub>为8,MgCl<sub>2</sub>的浓度为28%时,胶凝材料力学强度与耐水性均较高。

然后,通过单因素实验对氯氧镁水泥进行改性研究。

一是采用多种外加助剂对其进行改性。

结果表明:磷酸、磷酸盐类对耐水性提升明显,但其力学强度损失较大。

柠檬酸、柠檬酸盐对其耐水性也有明显改善作用,力学强度损失相对较小。

综合考虑,磷酸、柠檬酸和柠檬酸钠在掺量为1%时效果较好。

二是研究了一些矿物掺料对氯氧镁水泥的影响。

随着硅灰掺量的增大,材料的力学强度和耐水性能提高明显,掺量在15%时,力学强度为66.51MPa,软化系数为0.735。

三是探索常用胶凝材料对氯氧镁水泥的影响。

随着半水石膏掺量的增加,氯氧镁水泥的耐水效果随之提升,在掺量为15%时,软化系数为0.734。

普通硅酸盐水泥在掺量为3%时效果最好,软化系数为0.663。

硫铝酸盐水泥的掺入降低了体系强度,但是耐水性也有所提高。

四是研究了一些聚合物乳液对氯氧镁水泥的影响。

结果表明,苯丙乳液与丁苯胶乳加入均可以提高氯氧镁水泥的耐水性。

此外,废玻璃钢纤维的加入在一定程度上对胶凝材料的力学性能和耐水性具有积极的效果,10<sup>1</sup>5mm的纤维加入相比空白试块力学强度提高22.55%,而5<sup>1</sup>0mm的废玻璃钢纤维掺入后,软化系数也达到0.519,相比空白试块提升25.06%。

改性硫氧镁胶凝材料的配制及性能研究

粉末和砂石等有很强的粘结力等,是一种绿色环 保建材.目前主要应 用的氯氧镁 胶凝材料 [ j J ,因

试验, 初步制得性能有所改善的硫氧镁胶凝材料.

综 上可以看 出,当前 国内外对硫氧镁水泥合 理配制及性能特征研究 非常有 限,笔者旨在 采用 工业级原材料 配制新型硫氧镁胶凝材料, 并对 其 工作和力学性能特征进行研究.

体的 2 8 d抗压和抗折强度分别达到 3 8 _ 3 MP a 和7 . 0 MP a .耐水性研究表明, 加入氧化镁质量 2 %

的水玻 璃 可 以很 好地 改善 硫 氧镁 水 泥的耐 水性 .

关键 词 :硫 氧镁 :胶 凝材 料 ; 轻 烧 氧化镁 粉 ;七 水硫 酸镁

中图分 类号 : T Q5 2 文献 标 志码 : A 文章 编号 : 1 0 0 1 — 5 1 3 2( 2 0 1 4)0 2 . 0 0 8 3 — 0 5

第一作者: 巴明芳 ( 1 9 7 5 一) , 女, 山东滨州人, 博 ̄/ I程师. 主要研究方向: 高性能绿色建筑材料. E - m a i l : b a m i n g f a n g @n b u e d u . c n

宁波大学学报 ( 理工版 )

拌制成硫氧镁水泥浆体 , 测定其工 量百分数见表 1 . 从表 1 可 以看出, 轻烧氧化镁粉 轻烧氧化镁粉, ∞ ∞ 并成型 ∞ ∞ 的氧化镁质 量含量为 8 3 % , 七水硫酸镁 的质量分 ∞ 作性能, 4 0 m mx 4 0 mm x l 6 0 m m 净浆试件,

第2 7 卷 第2 期, 2 0 1 4 年4 月

V o 1 . 2 7 No . 2 , Ap r . 2 0 1 4

宁 波 大 学 学 报 (理 工 版 )

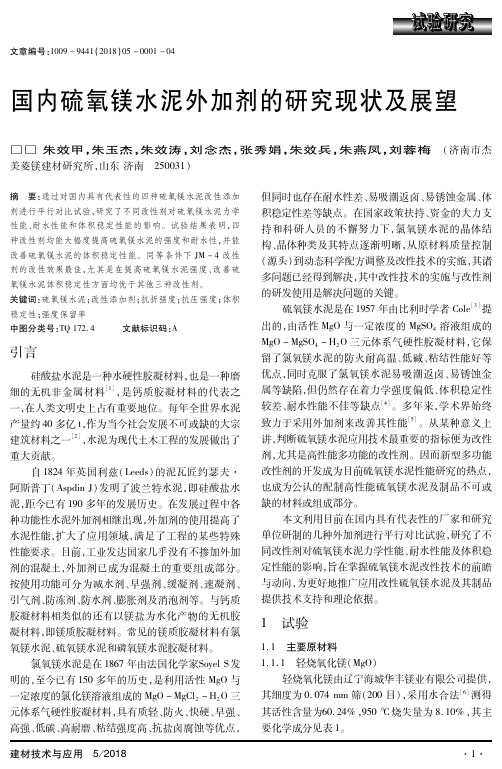

国内硫氧镁水泥外加剂的研究现状及展望

但同时也存在耐水性差、易吸潮返卤、易锈蚀金属、体 积稳定性差等缺点。在国家政策扶持、资金的大力支 持和科研人员的不懈努力下,氯氧镁水泥的晶体结 构、晶体种类及其特点逐渐明晰,从原材料质量控制 (源头)到动态科学配方调整及改性技术的实施,其诸 多问题已经得到解决,其中改性技术的实施与改性剂 的研发使用是解决问题的关键。

含量 /% 49.66 0.10 0.04 0.37 0.002 0.005 0.004

1.1.3 尾矿粉(CaCO3) 尾矿粉中 CaCO3 含量为 98.5%以上,细度要通

过 0.178mm筛(80目),含水率≤1.20%,在建材市 场采购。 1.1.4 木质纤维

木质纤维为加工木材的粉屑,要求无霉烂变质, 材质 以 红 松 或 白 松 为 主,细 度 要 通 过0.84mm筛 (20目),含水率≤10%。 1.1.5 外加剂

由山东某公司提供的硫氧镁水泥外加剂,型号为 SD-3,为淡黄色液体,密度为 1.27g/cm3,pH值为 14,固含量为 33.50%。

由山东济南杰美研究所研制的外加剂,型号为 JM-4,为淡黄色液体,密度为 1.38g/cm3,pH值为 12。 1.2 主要仪器设备

(1)强力 高 速 搅 拌 机:B20-S型,由 广 州 粤 麦 机械设备有限公司提供。

文章编号:1009-9441(2018)05-0001-04

试验研究

国内硫氧镁水泥外加剂的研究现状及展望

低品质轻烧MgO制备硫氧镁水泥性能研究及其制品应用

中文摘要硫氧镁水泥工艺品是以硫氧镁胶凝材料为基础,加入农作物废弃物和工业废渣等填料,经涂浆糊布法制备而成。

所用的轻烧MgO为低品质轻烧MgO,是由低品位菱镁矿煅烧的,MgO的含量低于80%的轻烧粉。

由于MgO的含量不同,则其杂质含量也有不同。

因此,研究低品质轻烧MgO对硫氧镁水泥性能的影响,以低品质轻烧MgO、高掺量工业废渣制备硫氧镁水泥为基材,以农业废弃物(秸秆、锯末)为填料制备绿色、轻质、高强、透气、耐水镁质工艺品,能够解决低品位菱镁矿及大量工农业废弃物高效利用的问题,提高我国镁制品附加值和经济效益,服务地方经济。

本文首先研究活性为65%、70%、78%的轻烧MgO对硫氧镁水泥的性能影响,试验结果表明:低活性MgO制备的硫氧镁水泥的抗压强度为80.6MPa,抗冻融循环次数达为十次,而高活性MgO制备的硫氧镁水泥的抗压强度为40.6MPa,抗冻融循环次数达仅为五次。

然后采用四种不同硅钙含量的轻烧MgO制备硫氧镁水泥,并研究硅钙含量对性能的影响。

试验结果表明:随着硅、钙含量的增加,硫氧镁水泥1d龄期抗压强度从31.3MPa增加至48.7MPa,增加率为55%;7d龄期抗压强度从44.5MPa 增加至55.6MPa,增加率为25%;28d抗压强度由原来的54.2MPa增加到66.7MPa,增加率为23%,强度影响率从1d龄期的55%降低至28d龄期的23%。

但泡水28d 后抗压强度损失率从17.2%增加至47.8%,软化系数逐渐降低,耐水性变差。

为了进一步研究硫氧镁水泥的性能,本文又研究了养护条件对强度的影响。

试验结果表明:在相对湿度90±5%,温度45±2℃条件下,硫氧镁水泥3d龄期的抗压强度达到最大值60MPa,而在温度20±2℃和温度30±2℃时,抗压强度的最大值在7d龄期时达到最大值。

说明高温高湿条件有利于硫氧镁水泥早期强度的提高,但是后期过高的湿度条件下会导致硫氧镁水泥出现倒缩。

新型外加剂改善硫氧镁水泥性能的试验研究

新型外加剂改善硫氧镁水泥性能的试验研究朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【摘要】为了改善硫氧镁水泥的性能,研究了增强剂K剂、耐水剂E剂对硫氧镁水泥凝结时间、抗折强度、抗压强度及耐水性能的影响.通过XRD、SEM分析表征手段,对改性硫氧镁水泥水化产物的物相组成及微观形貌进行了分析.结果表明,增强剂K剂延缓了硫氧镁水泥的凝结时间,大幅度提高了硫氧镁水泥强度.耐水剂E剂有效抑制了Mg(OH)2的生成,促进了5Mg(OH)2·MgSO4·7H2O(517相)的生成,进而提高了硫氧镁水泥强度和耐水性.XRD图谱显示,改性硫氧镁水泥硬化体的主要结晶相为517相;SEM图片显示,改性后的硫氧镁硬化体微观结构主要是分布均匀、晶相为针棒状的517晶体组成,晶体之间相互穿插,并与Mg(OH)2凝胶相互填充,使得结构更加致密,从而改善了硫氧镁水泥技术性能.【期刊名称】《建材技术与应用》【年(卷),期】2018(000)002【总页数】6页(P6-11)【关键词】硫氧镁水泥;耐水剂;增强剂;凝结时间;力学性能;软化系数;结晶形貌【作者】朱效甲;朱效涛;朱玉杰;朱倩倩;朱效兵;刘念杰;张秀娟;刘蓉梅【作者单位】济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;大连理工大学,辽宁大连 116024;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031;济南市杰美菱镁建材研究所,山东济南 250031【正文语种】中文【中图分类】TQ172.1引言硫氧镁水泥(Magnesium Oxysulfate Cement,MOS)具有质量轻、防火耐温、保温隔热、低碳环保、不易腐蚀金属等优点,是镁质胶凝材料未来的发展方向。

硫氧镁水泥改性半水磷石膏试验研究

摘要:针对半水磷石膏硬化后力学性能低和耐水性能差等问题,采用硫氧镁水泥对其改性,研究了硫氧镁水泥掺量

对半水磷石膏凝结时间、力学性能和耐水性能的影响,从微观结构角度分析了硫氧镁水泥改性半水石膏的作用机

理。 结果表明,掺入硫氧镁水泥显著延缓了半水磷石膏的终凝时间,保证了半水磷石膏的施工操作时间。 半水磷

应用。

硫氧镁水泥是一种由轻烧氧化镁和硫酸镁溶液反应而成的气硬性胶凝材料,其技术性能特征与石膏制

品接近,但力学性能和耐水性能优于石膏 [8] 。 轻烧氧化镁在水溶液中形成的氢氧化镁与硫酸镁结合,形成

稳定的 5Mg( OH) 2 ·MgSO4 ·7H2 O( 简称 517 相) 结晶相,从而产生强度。 基于固废利用目的,研究人员 [9-10]

microscopic point of view. The results show that adding magnesium oxysulfate cement significantly delays the final setting

time of hemihydrate phosphogypsum and ensures construction operation time of hemihydrate phosphogypsum. Sulfate ions

氧镁水泥水化反应,生成一些无定形相,显著提升了硫氧镁水泥的力学性能和耐水性能。 半水磷石膏呈弱酸

性,加水后溶解出的硫酸根离子可以在一定程度参与硫氧镁水泥的水化反应,且硫氧镁水泥与石膏均属于气

硬性胶凝材料,具有相容性。 为此,采用硫氧镁水泥对半水磷石膏进行改性,分析不同硫氧镁水泥掺量对半

水磷石膏凝结时间、力学性能及耐水性能影响,并从微观角度分析硫氧镁水泥改性半水磷石膏的作用机理,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫氧镁胶凝材料改性剂研究张兴福王自福王明英崔洪涛黄际莉(山东省建筑科学研究院,济南250031)1.概述镁质胶凝材料是以氧化镁为主要成分的气硬性胶凝材料,用水调制氧化镁时,将生成氢氧化镁,浆体凝结硬化慢,硬化后强度低。

用氯化镁、硫酸镁等盐类溶液调制的镁质胶凝材料具有早强、质轻、耐火、耐冲击、与有机材料结合性能好等优点,使其在装饰、建筑节能等方面具有优势,是一种绿色环保建材。

目前镁质胶凝材料主要应用的是菱镁胶凝材料,因其有耐水性差、易变形、易返卤返霜、易使钢筋腐蚀等缺点,在一定程度上限制了其应用,近几十年来经过众多科研院所的共同努力,获得了较好的效果,但是由于技术保密的原因,并不能使所有的菱镁制品企业掌握其核心技术,使得菱镁制品质量水平参差不齐,部分省份管理部门对镁质胶凝材料并不认可,从而限制了其大量应用。

硫酸镁、氧化镁和水制成的硫氧镁胶凝材料,保留了菱镁胶凝材料的部分优点,克服了吸潮返卤、腐蚀钢筋等缺点,但是硫氧镁胶凝材料如果不经过改性也有强度较低的缺点,如果能够进一步提高硫氧镁胶凝材料性能,必将使硫氧镁胶凝材料应用前景更加广阔。

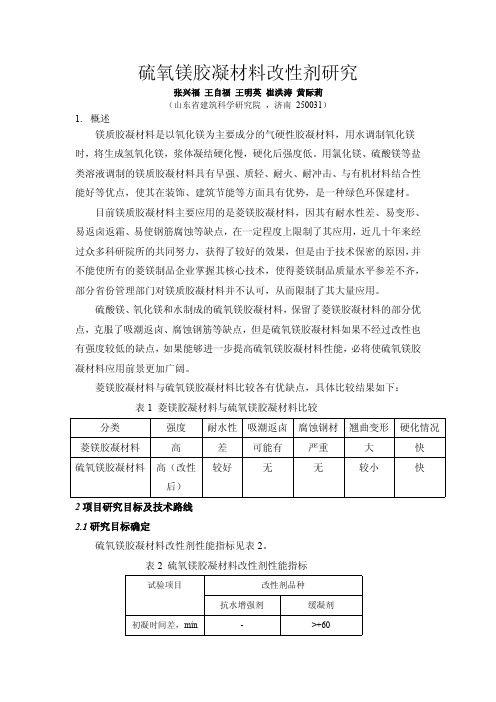

菱镁胶凝材料与硫氧镁胶凝材料比较各有优缺点,具体比较结果如下:表1菱镁胶凝材料与硫氧镁胶凝材料比较分类强度耐水性吸潮返卤腐蚀钢材翘曲变形硬化情况菱镁胶凝材料高差可能有严重大快较好无无较小快硫氧镁胶凝材料高(改性后)2项目研究目标及技术路线2.1研究目标确定硫氧镁胶凝材料改性剂性能指标见表2。

表2硫氧镁胶凝材料改性剂性能指标试验项目改性剂品种抗水增强剂缓凝剂初凝时间差,min->+60抗压强度比(%)≥7d140100 28d140100软化系数,≥0.80-2.2技术路线选取某种改性剂加入硫氧镁胶凝材料中延长其初凝时间,并且7天和28天抗压强度不降低;另一种改性剂能够提高抗水性和强度。

3硫氧镁胶凝材料改性剂的试验研究3.1试验所用原材料①轻烧氧化镁辽宁省海城产,外观呈白色粉末,是菱镁矿在反射窑中经750~850℃煅烧,再经磨细而成,试验用轻烧氧化镁粉符合WB/T1019-2002菱镁制品用氧化镁标准中优等品要求。

②工业硫酸镁工业硫酸镁符合HG/T2680-2009工业硫酸镁Ⅰ类一等品要求。

③硫氧镁胶凝材料改性剂本院研制生产。

3.2试验基本方法3.2.1试验所用标准GB1346水泥标准稠度用水量、凝结时间、安定性试验方法GB/T17671水泥胶砂强度检验方法JGJ63混凝土拌合用水WB/T1019菱镁制品用轻烧氧化镁HG/T2680工业硫酸镁3.2.2试验方法硫酸镁溶液密度为1.26g/cm3;采用4cm×4cm×16cm三联模成型,脱模后养护至规定龄期,然后破型,分别进行抗折、抗压、耐水性试验。

所用仪器主要有JJ-5型水泥胶砂搅拌机、ZT-96水泥胶砂试体成型振实台、水泥标准稠度凝结时间测定仪、YAW-300C微机控制电液式水泥压力试验机、HWHS-100L型恒温恒湿养护箱。

3.3结果与讨论3.3.1硫氧镁胶凝材料改性剂对胶结料凝结时间影响硫氧镁胶凝材料在气温较高和硫酸镁溶液密度较大时,硬化较快,有必要加入缓凝剂。

在室温28℃时初凝时间为166分钟,加入缓凝剂0.5%时初凝时间差为123分钟,加入缓凝剂1%初凝时间差为163分钟,加入缓凝剂后7天和28天强度都有提高,缓凝剂加量为1.0%时28天强度较高,7天强度略低,结果见表3。

表3硫氧镁胶凝材料改性剂对胶结料凝结时间影响编号缓凝剂,%增强剂初凝/时间差脱模密度7天强度,MPa/强度比28天强度、MPa/强度比折压折压101%166 1.867.459.9 2.861.160.51%289 1.908.666.67.068.9123116.2111.2250.0112.87 1.01%329 1.888.064.6 6.671.7163108.1107.8235.7117.3注:试验室温度28℃3.3.2抗水增强剂对硫氧镁胶凝材料强度的影响抗水增强剂对硫氧镁胶凝材料强度的影响见表4,抗水增强剂加量从0.2%到1.0%,7天抗压强度除了加量0.8%略低外其余逐渐增强,28天抗压强度逐渐增强。

表4抗水增强剂对硫氧镁胶凝材料强度编号抗水增强剂7天强度,MPa/强度比28天强度、MPa/强度比折压折压10 1.841.2 2.941.120.2% 1.848.6 4.752.9118.0128.7 30.4%8.361.312.363.9148.8155.5 40.6%8.166.99.767.6162.4164.5 50.8%7.960.413.471.0146.6172.76 1.0%7.366.211.280.9160.7196.8根据表4试验结果画图1,抗水增强剂加量由0到1%。

由图一看出,抗水增强剂掺加量由0.4%到1.0%时7天抗压强度比较接近,28天抗压强度保持逐渐增大,最大达到接近未掺抗水增强剂抗压强度的2倍。

抗水增强剂加量从1.0%到3.0%试验结果见表5,28天抗压强度非常接近,加量3%时7天强度较低,综合考虑选用1.0%较合适。

表5抗水增强剂对硫氧镁胶凝材料强度的影响编号抗水增强剂脱模密度7天强度,MPa28天强度,MPa折压折压11% 1.96 4.788.8 4.292.122% 1.94 2.491.9 4.593.033% 1.96 2.279.0 4.692.13.3.3MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响硫酸镁溶液百分浓度与密度、波美度对比见表6。

表6硫酸镁溶液百分浓度与密度对比项目1234567百分浓度,%19202122232426密度,g/cm3 1.21 1.22 1.23 1.24 1.26 1.27 1.30波美度(推出),。

Beˊ24.75262728.529.73132.97注:表中波美度为从密度根据公式密度=144.3/(144.3-波美度)推算出的结果。

MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响试验,硫酸镁溶液的体积加量不变,根据摩尔比计算用不同密度的硫酸镁溶液拌合硫氧镁胶凝材料净浆进行试验,试验结果见表7。

随着摩尔比的增大28天抗压强度逐渐降低。

表7MgO/MgSO4摩尔比对硫氧镁胶凝材料强度的影响编号MgO/MgSO4摩尔比增强剂脱模密度7天强度,MPa28天强度,MPa折压折压110.48:11% 2.0115.293.28.5101.6210.93:11% 1.9614.792.1 5.496.2311.43:11% 1.9813.995.48.391.2411.97:11% 1.9613.590.38.284.2512.57:11% 1.969.382.8 4.172.43.3.4抗水增强剂对硫氧镁胶凝材料耐水性影响未加抗水增强剂时,硫氧镁胶凝材料在水中浸泡7天后,抗压软化系数为0.13,抗折软化系数为0,加抗水增强剂后抗水性显著增强,当掺量为1%时,软化系数为0.90,见表8。

表8抗水增强剂对硫氧镁胶凝材料耐水性影响编号增强剂脱模密度7天强度,MPa28天强度,MPa水7天强度,MPa/软化折压折压折压10 1.92 1.648.0 3.348.70 6.300.1320.5% 1.94 1.586.49.988.313.580.21.360.913 1.0% 1.91 2.381.09.988.013.479.21.350.90硫氧镁胶凝材料耐水性随着抗水增强剂掺加量不同,软化系数略有变化,掺加量在1%~2%之间软化系数较高,结果见表9。

表9抗水增强剂掺加量对硫氧镁胶凝材料耐水性影响编号增强剂脱模密度7天强度,MPa28天强度,MPa水7天强度,MPa/软化系数折压折压折压16(0.25%) 1.97 2.775.610.086.217.476.01.740.88 212(0.5%) 1.9711.190.111.994.512.079.61.010.84 324(1%) 1.96 4.788.8 4.292.117.683.24.190.90 448(2%) 1.94 2.491.9 4.593.016.986.73.750.93 572(3%) 1.96 2.279.04.692.111.978.52.590.853.4硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比3.4.1硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比吸潮返卤性检测:将试件放入恒温恒湿养护箱中,设定养护箱温度40℃,相对湿度95%,在此环境下养护72h,用肉眼观察试件表面的变化情况。

表10硫氧镁胶凝材料与菱镁胶凝材料吸潮返卤性能对比编号氧化镁硫酸镁溶液吸湿率,g/cm2表面观察112008750.0091干21200卤水8750.096微湿注:硫酸镁溶液比重1.26g/cm3,卤水比重1.22g/cm3。

通过表10可以看出,硫氧镁胶凝材料不吸潮返卤,菱镁胶凝材料(未加抗返卤剂)易出现吸潮返卤情况,表面吸湿率前者只有后者的9.5%。

3.4.2氯化镁与硫酸镁吸湿率对比表11硫酸镁与氯化镁吸湿试验材料72h吸湿率,%168h吸湿率,%工业无水硫酸镁 3.39.4工业七水硫酸镁10.831.8工业六水氯化镁107.2157.7工业无水氯化镁144.1209.4注:实验环境,在带盖的塑料桶中底部放水,上中部放篦子,试样放在玻璃蒸发皿中放于篦子上,温度28度,湿度88%;氯化镁与硫酸镁相比,吸湿率大得多,168h无水氯化镁吸湿率是无水硫酸镁的22.3倍,六水氯化镁168h吸湿率是七水硫酸镁的4.95倍。

3.5硫氧镁胶凝材料与菱镁胶凝材料对钢材的腐蚀性对比在硫氧镁胶凝材料试块中间插入钢筋养护28天后,泡水7天,取出钢筋观察没有腐蚀痕迹;在菱镁胶凝材料试块中间插入钢筋养护28天后,泡水7天,取出钢筋观察明显生锈。

4硫氧镁胶凝材料的水化历程MgO-MgSO4-H2O胶凝体系水化过程可分为5个阶段[1],即起始期、诱导期、加速期、减速期、衰减期。

4.1起始期和诱导期轻烧氧化镁与硫酸镁溶液经混合后,氧化镁以细小颗粒均匀分散在Mg2+、SO42-、H+、OH-及水分子组成的均匀介质中,氧化镁水化颗粒在介质中进行如下的水解反应MgO+(x+1)H2O=[Mg(OH)(H2O)x]++OH-(1)在这两个水化阶段,上述水解反应的速度很慢,放热速率很低。

4.2加速期上述的水解反应明显加快,[Mg(OH)(H2O)x]+和OH-浓度在水化体系中越来越大,当离子质量分数增大到一定程度时,发生如下复合反应(2)和(3),此时出现了水化结晶相3Mg(OH)2·MgSO4·8H2O(3·1·8),同时也伴有一定数量的Mg(OH)2相生成2[Mg(OH)(H2O)x]++SO42-+2Mg2++4OH-→3Mg(OH)2·MgSO4·8H2O(s)+(2x-8)H2O(2) [Mg(OH)(H2O)x]++OH-→Mg(OH)2(s)+xH2O(3)4.3减速期上面的复合反应继续加速进行,但是氧化镁微粒的水解速度逐渐降低,过程逐渐由自动催化反应控制转变为扩散过程控制。