基于HyperMesh的车架拓扑优化设计

基于Hypermesh的牵引车车架拓扑优化及有限元分析

基于Hypermesh的牵引车车架拓扑优化及有限元分析牵引车车架是牵引车的重要部件,其结构设计和优化一直是汽车工程领域的研究热点。

本篇文章将基于Hypermesh软件对牵引车车架进行拓扑优化和有限元分析。

首先,我们需要进行该车架的CAD建模。

通过对车架进行测量和采集数据,我们可以在软件中建立3D模型。

然后,在Hypermesh中进行前处理,包括网格划分、材料属性设定、边界条件设定等。

接下来,运用拓扑优化方法对车架进行优化,以降低其重量,提高车架的强度和刚度。

在进行拓扑优化时,我们需要设置指定的约束和目标函数。

约束条件可以包括材料体积和尺寸等考虑因素。

目标函数可以是最小化材料使用量或是最大化车架的强度和刚度,可以根据具体需求来设置。

拓扑优化的结果可以优化原始车架结构,使其变成更优的流线型设计,同时在一定程度上可以提高车架的强度和刚度。

完成拓扑优化后,我们开始进行有限元分析(FEA),对车架进行应力和变形分析。

通过给车架施加仿真荷载,可以预测车架在现实世界中的行为并帮助设计师进行结构优化。

有限元分析可以帮助我们预测车架在实际使用过程中的应力情况,从而确定关键部件的厚度、形状和位置,以及车架整体结构的强度设计。

在完成有限元分析后,我们可以根据分析结果对车架进行优化设计。

比如,可以调整材料的厚度和纤维层间距,以适应不同的承载情况和荷载要求。

同时,我们还可以根据分析结果对车架进行优化设计,如增加加强筋,调整截面形状等。

综上所述,通过Hypermesh软件对牵引车车架进行拓扑优化和有限元分析,可以帮助设计者快速分析车架结构,并在优化过程中提高其强度和刚度,以同时保持车架的轻量化和结构优化。

这样做可以显著提高牵引车车架的性能和使用寿命,同时减少制造成本和提高制造效率。

除了拓扑优化和有限元分析,还有其他的技术可以帮助完善牵引车车架的设计。

例如疲劳分析、碰撞模拟、流体动力学分析等。

这些分析可以帮助解决车架在使用过程中可能面临的问题,如疲劳、振动、碰撞等。

基于HyperWorks的汽车挡泥板结构拓扑优化设计

不能低于0.3mm,因此不能直接通过拓扑优化来确定挡 泥板加强筋的分布,必须转换一下思路:将挡泥板的厚 度由原先的0.3mm增加到1mm,然后在这1mm的基础上 进行拓扑优化设计机械论文,删

减材料直至挡泥板的最低厚度为0.3mm。这样就可以在 质量不增加很多,厚度不低于0.3mm的情况下实现挡泥 板的拓扑优化设计。在进行结构拓扑优化前,首先根据 设计要求和结构特点定义结构的初始

1Subject to: (6);在HyperMesh中设置好各项优化参数后, 提交OptiStruct进行拓扑优化,整个优化过程经历7步迭代, 优化后的单元密度云图,如图4所示,优化过程

中前6阶固有频率变化如图5所示。图4 挡泥板优化后的单 元密度云图密度值为1 的位置对应在密度图上的红色区域, 表示进行结构设计时该处应该布置结构,密度值为0.001 的位置对应密度图上的深

要求,通过优化挡泥板加强筋位置,提高低阶固有频率, 增加挡泥板的刚度。表1 挡泥板前6阶固有频率 阶次 固有频率(Hz) 1 43.6 2

68.7 3 98.27 4 110.9 5 泥板的优化设计2.1 建

154.7 6

179.6 2 挡

立拓扑优化模型结构拓扑优化的主要思想是将寻求结构 的最优拓扑问题转化为在给定的设计区域内寻求最优材 料分布的问题,表现为“最大刚度”设计,其实质是材 料的删减。由于挡泥板根据要求设计,其厚度

鉴于此在solidworks中建立实体模型在hyperworks环境中对该挡泥板进行了有限元建模和模态分析得到此覆盖件的固有频率以及相应振型并运用hyperworks的结构拓扑优化技术对该发动机罩进行了拓扑优化分析得到最优的加强筋布局并重新建模然后对新模型进行模态分析机械论文发现优化之后的结果提高了该覆盖件的低阶固有频率

基于hyperworks的发动机支架的拓扑优化

谢谢!

(2)模型简介:

模型来自某客车的发 动机右后支架,由于软 件限制10000个节点, 模型太大故只取外支架 优化。 材料属性: E = 2.1e+05 NU = 0.3 RHO = 7.9e-09

(3)模型边界条件: 背面与车架相连,故处理成固定约束; 底面承载发动机,经简化可处理成: a 垂直方向承载发动机的重力为1800N,动载 系数为1.2; b 客车转弯时受到的最大侧向加速度为0.4g,换 算成力为720N; c 前进方向当客车制动时最危险,最大制动加 速度为0.7g,换算成力为1260N; 将这三个力平均分配在底面的四个螺孔上。

比较项目 最大应力ห้องสมุดไป่ตู้

原始模型 64.9MPa 4415 良好

优化后模型 54.6MPa 3925 良好

质量

制造工艺性

应力集中情况

良好

良好

6.结论

由对比可知: (1)优化后的第一模态频率从713.7HZ提高到 921.7HZ,以后各阶频率均有提高; (2)最大应力从64.9MPa减小到54.6MPa; (3)最大变形从0.128mm降低到0.113mm; (4)减重11%; (5)再设计的模型制造工艺性良好,且消除了 应力集中。

2.原始结构的模态和强度分析

(1)模态分析: 由于模型的长和宽远 远大于厚,故抽中面 当作薄壳作。 得到原模型的一阶固 有频率为713.7HZ 二阶为1158.7HZ 三阶为1382.1HZ

(2)强度分析:

3.拓扑优化设计

上图即为拓扑优化的结果,由于发动机支 架是车上的重要零部件,对客车来说更是严格。 故在定义约束和选择优化结果是都采取最大隶 属原则,以安全为第一目标,充分考虑性能方 面的因素,如:固有频率﹑强度﹑刚度等。 故选择第二幅图为二次设计的参考对象。

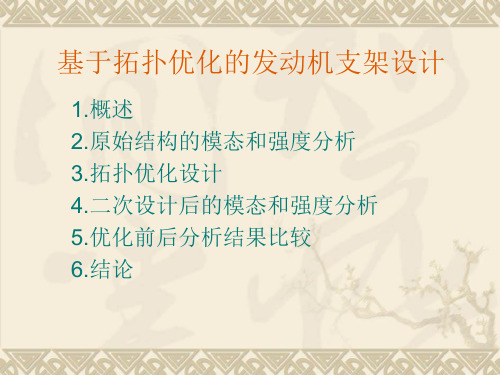

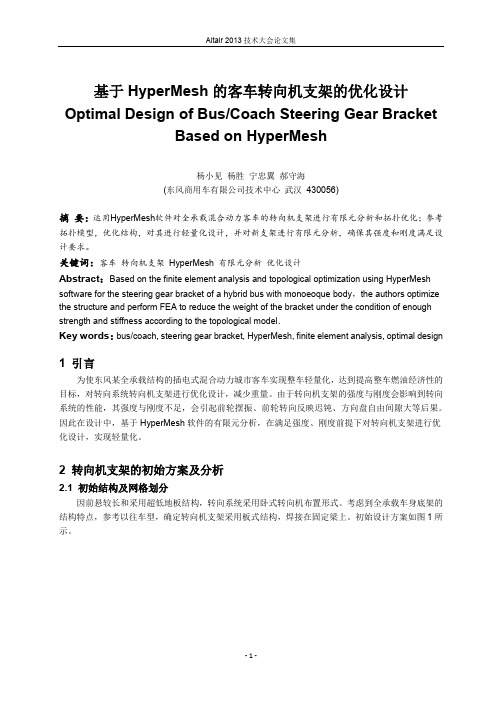

汽车发动机支架的拓扑优化设计

开发研究汽车发动机支架的拓扑优化设计吴坡(盐城工业职业技术学院,江苏盐城224000)摘要:本文通过有限元分析得出发动机支架受力的危险点,在保证性能的条件下对其进行拓扑优化设计,并提 出满足其性能要求的最优材料分布设计方案。

关键词:发动机支架;最优材料分布;拓扑优化发动机支架是动力总成悬置系统的重要组成部分,它 一方面支撑动力总成装置,另一方面起到隔离动力总成与 车架间振动的作用,因此对其强度有很高的要求。

1 静力学分析在HyperMesh 中完成前处理,进^跛求解,结果如图1〇(b )应力云图图1静力学分析结果由位移云刚T 知最姑游为0.4 最允獻J 为331 MPa ,紐了册要求,因此需要对发动机支架进行优化册。

2 优化设计对支架结构进行拓扑优化即在保贱动机支架满足性能要求的前提下找出最佳材料分配方案,如图2,首先定义 设计区域。

拓扑优化结果如图3所示,云图及密度单元图显示了 优化部分的结构形状。

通过OSSmooth 模块导出优化后 的几何,如图4所示。

图4优化后支架模型对优化后的发动机支架再次进行最危险工况下的静力 学分析。

结果如图5所示。

0.21mm(b )应力云图图5优化后的静力学分析结果对比优化前后的分析结果,如表1所示。

表1优化前后结果对比最大位移最大应力质量是否符合设计要求优化前0.4 m m 331 M pa 5.4 kg 否优化后0.21 m m217 M pa3.2 kg是3 结束语本文通过拓扑优化分析,得出发动机支架材料合理分配 的拓扑结构形式,并对拓化结果进行人工处理,得出设计 方案优化后的支架质量降低了鄕’且性能满足工艺要求。

参考文献:[1] 汤莹莹.基于变密度法的连续体拓扑优化研究[D ].长安大学,2008.[2] 林丹益.汽车发动机支架拓扑优化及有限元分析[D ].浙江工业大学,2013.(收稿日期= 2019-02-20)湖北农机化2019年第8期。

基于HyperWorks的方向机支架拓扑优化

车辆工程技术70机械电子0 引言方向机支架是商用车转向系统中一个重要的零件,其作为方向机的支撑件和地面转向阻力矩到方向机的传递机构,方向机支架的结构强度、刚度直接影响整个转向机构的稳定性和使用寿命。

今随着节能减排的号召,汽车轻量化成为设计主流,而零部件的轻量化首当其冲[1],在维持或提高其性能的基础上,考虑轻量化设计思路在方向机支架优化设计中有十分重要的研究意义。

本文以某商用车方向机支架为优化设计对象,运用有限元分析软件HyperWorks 的拓扑优化技术,得到方向机支架的拓扑骨架模型,根据拓扑骨架模型对方向机支架进行二次设计,并对优化设计合理性进行反向有限元分析验证,在满足强度、刚度要求的同时达到减重的目标。

1 方向机支架静力分析[2]方向机支架通过5个螺栓固定在车架上,方向机安装在方向机支架上,方向机支架一方面承受方向机的重力,另一方面承受来自转向摇臂的转向力,经计算,左转极限时(极限转角取46°),方向机支架承受的转向力最大。

即方向机支架有限元计算模型可以简化为5点约束、2点加载的计算工况,建立好的方向机支架有限元分析模型如图1所示,对原方向机支架进行有限元分析计算,CAE 分析结果如图2所示。

图1 方向机支架有限元模型图2 原方向机支架CAE 分析结果2 方向机支架的拓扑优化设计[3]2.1 方向机支架的拓扑优化定义新方向机支架可优化空间和不可优化空间,如图3所示,在载荷、约束条件不变的前提下对其进行拓扑优化,目标函数为体积最小,约束条件为应力极限小于570MPa,零件指定约束点的合成位移小于0.5mm,优化变量为可设计区域每个单元的密度,拓扑优化在经过27步迭代计算后收敛,得到如图4所示的拓扑骨架模型。

图3 方向机支架有限元模型设计区域划分图4 方向机支架拓扑骨架模型2.2 二次设计及静力分析根据方向机支架的制造工艺特点,在CATIA 中根据拓扑骨架模型进行二次设计,得到新的方向机支架数模如图5所示。

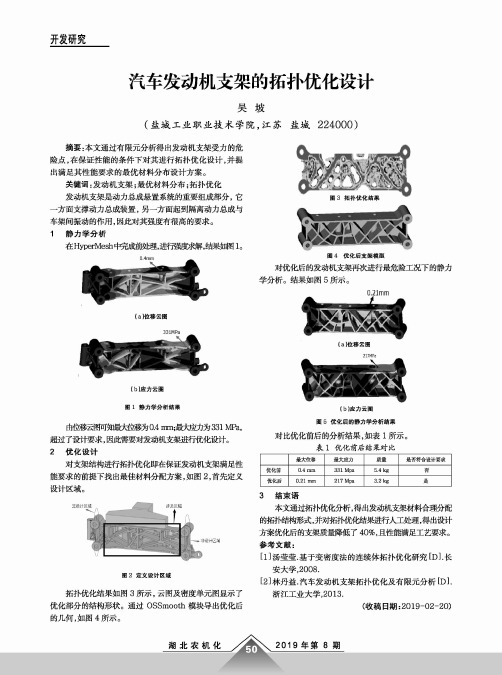

杨小见_基于HyperMesh的客车转向机支架的优化设计

-2-

Altair 2013 技术大会论文集

Mk

G3 3 P

(公式 1)

式中, M k 为轮胎阻力矩,N· m; 为地面与轮胎之间的滑动摩擦系数;G 为转向轴负载,N; P 为轮胎气压,Pa。 再根据转向拉杆系统和前桥梯形机构的传动比及传动效率,计算得到转向垂臂所受到的力矩值

M P ,由垂臂所受的力矩和垂臂长度就可以算出垂臂 e 点受到力的大小

MP Mk

F

1 1 I T T I D D

(公式 2) (公式 3)

MP L

式中, M P 为作用到转向垂臂上的力矩,N.m; I T 为梯形机构传动比; T 为梯形机构效率;

I D 为拉杆机构传动比; D 为拉杆机构效率; L 为垂臂长度,m。

代入以上参数, 算出该客车的转向垂臂 e 点受到的力 13000 N, 这个力远远大于由转向机的重力 (400 N 左右)和其输入轴所受到的力。因此,为了方便计算,忽略转向机重力和其输入轴的输入力, 施加到转向机支架上的载荷可以看成 F=13000 N。 为了简化转向机支架受力情况,分两种工况:垂臂受向前的推力、受向后的拉力。受力方向也简 化成平行于支架方向。

2 转向机支架的初始方案及分析

2.1 初始结构及网格划分

因前悬较长和采用超低地板结构,转向系统采用卧式转向机布置形式。考虑到全承载车身底架的 结构特点,参考以往车型,确定转向机支架采用板式结构,焊接在固定梁上。初始设计方案如图 1 所 示。

-1-

Altair 2013 技术大会论文集

图 1 转向机的布置形式和支架的固定方式

software for the steering gear bracket of a hybrid bus with monoeoque body,the authors optimize the structure and perform FEA to reduce the weight of the bracket under the condition of enough strength and stiffness according to the topological model.

基于Hypermesh的巴哈赛车减速器壳体拓扑优化设计

学研探索096(二)减速器高速轴总成受力分析。

高速轴的受力主要在两个轴承端面和齿轮啮合面,同时整根轴承受弯矩和扭矩。

受力分析如图2所示,根据力的平衡方程[4]可计算得到各个力的大小及方向如表4所示。

摘要:为更好地匹配整车动力性,实现赛车减速器高强度,轻量化设计。

根据实验试车的数据来设计赛车理论可以达到的动力性要求,结合赛车固有传动部件的性能参数计算得出减速器比较合适的传动比范围,根据设计的传动比及相关动力性参数来建立齿轮的参数,根据Hypermesh 的Optisruct 模块对减速器外壳进行网格划分及拓扑优化设计与静力学仿真分析检验强度是否达到要求。

得到巴哈赛车的减速器壳体。

该方法可为设计赛车减速器壳体提供思路与方法。

关键词:减速器 Hypermesh 齿轮 ANSYS 轻量化中图分类号:U463.21 文献标识码:A 文章编号:1003-0069(2020)05-0096-04Abstract:In order to better match the dynamics of the vehicle ,to achieve high strength ,lightweight design of racing reducer. According to the experimental test data to design the power requirements that the racing theory can achieve ,combined with the performance parameters of the inherent driving parts of the racing car to calculate the more appropriate transmission ratio range of the reducer ,according to the designed transmission ratio and related power parameters to establish the parameters of the gear ,according to the HyperMesh's optisruct module to mesh the reducer shell and optimize the topology design ,In the same time ,according to HyperMesh's optisruct module ,the static simulation analysis of the shell is carried out to check whether the strength meets the requirements. In this way ,the housing of the Baja racing reducer is obtained. This method can provide ideas and methods for the design of racing gear reducer housings.Keywords:Reducer HyperMesh Gear ANSYS Lightweight 武汉理工大学汽车工程学院 郑英龙 汪博文引言中国汽车工程学会巴哈大赛是由中国汽车工程学会举办,由高等院校职业院校汽车或相关专业在校学生组队后参加的越野汽车设计制造和检测的比赛[1] 。

基于HyperWorks的卡车车身结构拓扑优化设计

求 一( X2 …XN X , , )

使得 :

mi C= Fr n: D

方面 , 还能 够对 现 有 成 熟 的重 型 卡 车 车 架结 构 给

满足 : f一

y 0

予验证。

0< X X X 。< <

F — KD

1 拓 扑优 化 的 理 论 依 据

据密 度 等值 面 图 , 对结 构进 行人 工 调整 , 以适 应工 程

实 际需求 。 密 度法 通 常 以结构 变 形能 最小 为 目标 ,考虑 材 料体 积 ( 质量 ) 约束 和结 构 的平 衡 ,则拓 扑 优化 的数

学模 型 为[ :

车 架 是整 个重 型 卡 车设 计 过 程 中 的关 键 , 性 能 直 其

alde i . sgn

Ke r s To o o y o tmia i n,Va i b e d n i t o y wo d : p l g p i z t o ra l— e st me h d,Hy e W o k ,Tr c r m e y pr rs u k fa

子工 况 的变形 能 。

1 2 拓 扑 优 化 的 流 程 .

在 载 荷 处 理上 , 以该 车 型 的最 大 设 计 载荷 为 应

依 据 , 照 真实 载 荷 在 车 架上 的分 布 给 予 施 加 。文 按

献 [ ] 的计算 表 明 , 7中 扭转 工 况对 汽车 车架 的刚 度和

约束

篓

值 面 图 ; 4为 0 5时 的等 值 面 图 ; 5为 0 6 图 . 图 . 5时 的等值 面 图 。

蓐 因 I

>一 _ _

I 量垡丝盐笙墨 J

图 1 拓 扑 优 化 流 程 示 意 图

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于 丰, 王 军 , 王 浩

( 合肥 工业 大学 机械与汽车工程学院, 安徽 合肥 2 3 0 0 0 9 )

摘要 : 以轻 型卡车车架为研究 对象 , 采用 H y p e r M e s h 建立车架 的有 限元模 型 , 分析 车架 的模态 , 得到原始 车架的

将U G建立的三维几何模型导人到 H y p e r M e s h , 利用几何清理工具 , 对模型进行修复, 产生简化的几 何模型 , 便于网格划分 。车架有限元模型采用壳单元 , 根据实际车架不同部位赋予单元不同的厚度 , 有 3 . 0 , 3 . 2 , 3 . 5 , 4 . 0 , 4 . 5 , 5 . 0 , 5 . 5 , 6 . 0 , 8 。 0 m m几种。使用的钢板材料属性见表 1 。

第2 l卷

第1 期

山东交通学 院学报

J O U R NA L O F S H AN D O N G J I AO T O N G U N I V E R S I T Y

V0 1 . 2 1 No . 1

2 0 1 3年 3月

Ma r . 2 01 3

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 6 7 2 - 0 0 3 2 . 2 0 1 3 . 0 1 . 0 0 2

2 拓 扑 优 化

2 . 1 拓 扑优 化算 法

变 密度 算法 将 结构 内所 有材 料 的单元 密度 都 视 为相 同 , 对 单 元 密度 进 行 优 化计 算 , 从 而 获 得 结 构

1 . 2 模态 分析

对 车 架进行 模态 分析 , 利用 静态 分析模 型 3 ] , 获取 车架 的 自由模 态 。设 置 频 率 范 围从 1 H z 开始 , 得

到的模态频率如表 2所示。采用多点激振 , 进行车架 自由模态试验 , 见图 2 , 模态试验数据如表 3所示。

收 稿 日期 : 2 0 1 3 — 0 l — o 4 基金项 目: 国家 自然科 学基 金 项 目( 5 0 9 7 5 0 7 1 )

作者简介 : 任启丰( 1 9 8 9 一) , 男, 安徽 亳州人 , 合肥工业大学硕 士研 究生, 主要研究方向为汽车现代 设计理论 与方法

第 1期

任启丰等 : 基于 Hy p e r Me s h的车架拓扑优化设计

将 数值 计 算 模 态 与试 验 测 试 模 态 进 行 对 比分 析

表 1 材料 性能 表

网格划 分 时 , 单元 由三 角形 单元 和 四边 形单 元组 成 , 三角 形单 元 比例为 3 . 7 %, 三 角形 网格 的数 目占 总 网格 数 目的比例低 于 1 0 % 。车架 有 限元模 型 中四边形 壳单 元有 8 1 6 9 0个 , 三角形 壳单 元有 3 1 3 7个 。 车架有 限 元模 型如 图 1所 示 。

关 键 词: 车架 ; 模态; 频率 ; 拓扑优化 文献标志码 : A 文章编号 : 1 6 7 2 - - 0 0 3 2 ( 2 0 1 3 ) 0 1 _ 0 O 6 _ o 4 中图分类号 : U 4 6 3 . 3 2

车架 一般 由 2根 纵梁 和几根 横 梁组成 , 经悬 挂装 置 、前桥 、后桥 支 承在 车轮上 。由于 汽 车大 部分 零 部件都 安装 在 车架 上 , 车架 承受 的载 荷 比较 复 杂 。车架 的强 度 、 刚 度 以及 动 态 特性 直 接影 响整 车 的使 用 寿命 、 乘 坐舒适 性 、 操 纵稳 定性 等基 本性 能 。

图 1 车 架 有 限元 模 型

表 2 车架模 态 频率 及振 型

图 2 车 架模 态试 验

表3 车架模 态试 验 数据 与振 型

表 4 计 算模 态 与试验 模态 对 比

载货 汽 车在行 驶 过程 中 , 激 励源 主要 是路 面 激励 和发 动机 激励 。其 中路 面 激励 频 率 多在 3 H z以下 。 根据 发动 机激 励频 率 的计算 公 式 , 得 到 怠速及 额 定转 速 时发 动机 的激励 频率 分别 为 3 5, 1 1 5 Hz 。 从整车振 动 的角度考 虑 , 车架 低 阶主要 振型的频 率 ( 一 阶弯 曲和一 阶扭 转 ) 应控制在 3~ 3 5 H z 。 由以上 计算结果 可见 , 该 车架前几 阶固有频率 刚好在要 求 的频率 范 围内 , 能够在较大程 度上避免 共振现象 的发生 。

本文采用 u G软件建立车架模型 , 利用 H y p e r M e s h 进行 网格划分 , 获得车架的有限元模型 , 并对有限 元模型进行模态分析。对比试验与理论分析结果 , 对模型进行拓扑优化, 得到使用性能更好的车架结构。

1 模 态 分 析

1 . 1 模 型导 入与 网格划 分

刚度和模态性能数据 。利用 O p t i S t r u c t 对车架进行拓扑优化 , 并对优化后 的模 型进行静态及 动态特性 分析。分

析结果表 明 : 优化后的车架结构扭转刚度提高 1 1 . 5 %、 一 阶扭 转频率 增大 3 6 . 7 %、 一 阶弯 曲频 率提升 1 1 . 7 %, 车架 总体质量基本保持不变 。基于有限元方法的拓扑优化 技术应 用在车架设 计方 面是可行 的 , 采用此项 技术 可以大大提 高车架 的整体性 能。

见 表 4, 以验 证 有 限 元模 型 的 准 确 性 。表 4中 的 相对

误 差 f :( 一 ) / A ×1 0 0 %。

对 比可知 , 数值 模 态 和试 验 模 态 的前 8阶 固有 频 率 最 大误 差均 在 5 %以内, 说 明 所建 立 的 车 架 有 限 元 模 型 可信 度较 高 , 可 以用于 进一 步 的研究 。