skf轴承摩擦力矩的计算公式

端面轴承摩擦阻力计算公式

端面轴承摩擦阻力计算公式摩擦阻力是指在两个物体相对运动时,由于接触面之间的摩擦力而产生的阻碍运动的力。

在工程中,摩擦阻力是一个重要的参数,特别是在轴承设计中,摩擦阻力的大小直接影响着轴承的性能和使用寿命。

因此,准确地计算端面轴承的摩擦阻力是非常重要的。

端面轴承是一种常见的轴承结构,它通常由内圈、外圈、滚动体和保持架组成。

在端面轴承中,摩擦阻力主要来自于滚动体与内外圈之间的摩擦。

为了准确地计算端面轴承的摩擦阻力,我们可以使用以下的公式:F = μ N。

其中,F表示摩擦阻力,μ表示摩擦系数,N表示受力的大小。

在端面轴承中,摩擦系数μ可以通过以下公式计算得到:μ = (0.005 + 0.01 (V/1000)) (1 + 0.3 (d/D))。

其中,V表示滚动体的线速度,d表示滚动体的直径,D表示内外圈的直径。

通过这个公式,我们可以根据端面轴承的具体参数来计算出摩擦系数μ的数值。

在计算摩擦阻力时,还需要考虑到端面轴承的受力情况。

通常来说,端面轴承的受力可以分为径向受力和轴向受力两种情况。

在径向受力的情况下,摩擦阻力可以通过以下公式计算得到:F = μ N。

其中,N表示径向受力的大小。

在轴向受力的情况下,摩擦阻力可以通过以下公式计算得到:F = μ N (d/D)。

其中,N表示轴向受力的大小,d表示滚动体的直径,D表示内外圈的直径。

通过这两个公式,我们可以根据端面轴承的具体受力情况来计算出摩擦阻力的大小。

除了上述的计算公式外,我们还可以通过实验来测量端面轴承的摩擦阻力。

在实验中,我们可以通过测量端面轴承在不同受力情况下的摩擦力来得到摩擦阻力的大小。

通过实验测量和计算公式的结合,我们可以得到更加准确的端面轴承摩擦阻力的数值。

总之,端面轴承的摩擦阻力是一个重要的参数,它直接影响着轴承的性能和使用寿命。

通过合理地计算和测量端面轴承的摩擦阻力,我们可以更好地设计和选择轴承,从而提高设备的性能和使用寿命。

希望上述的公式和方法可以对端面轴承摩擦阻力的计算和应用提供一定的参考和帮助。

轴承的摩擦系数及摩擦力矩计算04.03

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

滚动轴承摩擦力矩发热量及油量计算

滚动轴承摩擦力矩发热量及油量计算

油润滑所需油量的运算

1、摩擦力矩的估算公式

Pd M μ5.0=

式中

M : 摩擦力矩,Nmm

μ : 轴承的摩擦系数

P : 当量动负荷,N

d : 轴承公称内径,mm

2、摩擦力矩的精确运算公式:

Mdrag Mseal Msl Mrr M +++=

式中

M : 总摩擦力矩, Nmm

Mrr : 滚动摩擦力矩,Nmm

Msl : 滑动摩擦力矩,Nmm

Mseal : 密封件的摩擦力矩,Nmm

Mdrag: 由于拖曳缺失、涡流和飞溅等导致的摩擦力矩,Nmm

3、轴承的摩擦缺失在轴承内部几乎全部变为热量,因而致使轴承温度升高,轴承的发热量能够用以下公式进行运算:

Mn Q 41005.1-⨯=

式中

Q : 发热量,kW

M : 摩擦力矩,Nmm

n : 轴承转速,r/min

4、循环油润滑及喷油润滑所需油量运算公式

T

r c dnP G ∆⋅⋅⋅⨯=-601088.14μ 式中

G : 所需油量,L/min

μ : 摩擦系数,

d : 轴承公称内径,mm

n : 轴承转速,r/min

P : 轴承当量动负荷,N

c : 油的比热,kJ/kg ℃

r : 油的密度,g/cm 3

△T : 油的温升,℃

上式运算得到的是发热量全部通过油带走时所需的油量,未考虑其余散热因素。

一样来说,实际油量约为以上运算油量的1/2-2/3。

但散热量随着使用机械及使用条件而有所不同,因此宜先以运算油量的2/3进行运转,通过测量轴承温度和进、排油温度逐步减小油量,直至确定最佳油量。

附表:各类轴承的摩擦系数(参考)。

轴承的极限转速和摩擦系数

轴承的极限转速和摩擦系数轴承的转速主要受到轴承内部的摩擦发热引起的温升的限制,当转速超过某一界限后,轴承会因烧伤等而不能继续旋转。

轴承的极限转速是指不产生导致烧伤的摩擦发热并可连续旋转的界限值。

因此,轴承的极限转速取决于轴承的类型、尺寸和精度以及润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承采用脂润滑及油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表,其数值表示标准设计的轴承在一般负荷条件(C/P>=13,Fa/Fr<=0.25左右)下旋转时转速的界限值。

另外,润滑剂根据其种类和牌号的不同,也可能虽优于其他性能但不适用于高速旋转。

极限转速的修正负荷条件C/P<13(即当量动负荷P超过基本额定动负荷C的8%左右),或承受的合成负荷中的轴向负荷超过径向负荷的25%时,要用下式对极限转速进行修正。

na=f1*f2*n这里na:修正后的极限转速,rpmf1:与负荷条件有关的修正系数(图8.1)f2:与合成负荷有关的修正系数(图8.2)n :一般负荷条件下的极限转速,rpm(参照轴承尺寸表)C :基本额定动负荷,N{kgf}P :当量动负荷,N{kgf}Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}带密封圈球轴承的极限转速带接触式密封圈(RS型)球轴承的极限转速受到密封圈接触面线速度的限制,允许线速度取决于密封圈的橡胶材质。

高速旋转注意事项轴承在高速旋转、尤其是转速接近或超过尺寸表记载的极限转速时,主要应该注意如下事项:(1)使用精密轴承(2)分析轴承内部游隙(考虑温升产生的轴承内部游隙减少量)(3)分析保持架的材料的型式(对于高速旋转,适合采用铜合金或酚醛树脂切制保持架。

另外也有适用于高速旋转的合成树脂成型保持架)(4)分析润滑方式(采用适用于高速旋转的循环润滑、喷射润滑、油雾润滑和油气润滑等润滑方式)轴承的摩擦系数(参考)为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2这里M:摩擦力矩,mN.m{kgf.mm}u:摩擦系数,表1P:轴承负荷,N{kgf}d:轴承公称内径,mm摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

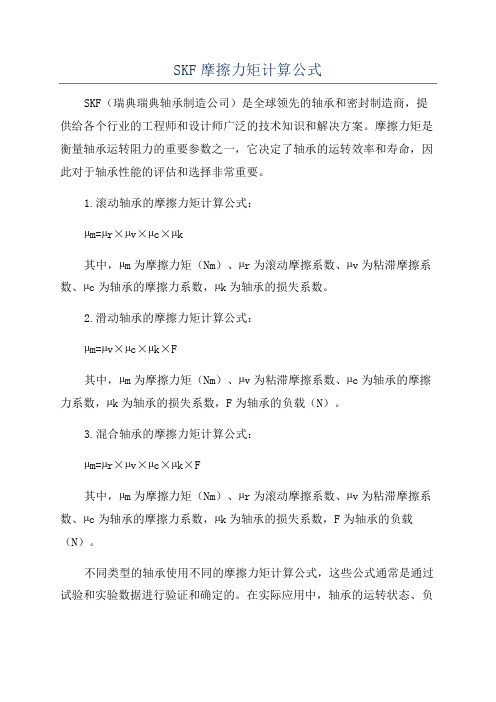

SKF摩擦力矩计算公式

SKF摩擦力矩计算公式SKF(瑞典瑞典轴承制造公司)是全球领先的轴承和密封制造商,提供给各个行业的工程师和设计师广泛的技术知识和解决方案。

摩擦力矩是衡量轴承运转阻力的重要参数之一,它决定了轴承的运转效率和寿命,因此对于轴承性能的评估和选择非常重要。

1.滚动轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数。

2.滑动轴承的摩擦力矩计算公式:µm=µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

3.混合轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

不同类型的轴承使用不同的摩擦力矩计算公式,这些公式通常是通过试验和实验数据进行验证和确定的。

在实际应用中,轴承的运转状态、负载、润滑方式以及环境条件等因素都会对摩擦力矩产生影响,因此在计算摩擦力矩时需要考虑这些因素。

除了摩擦力矩的计算公式,SKF还提供了多种工具和软件来辅助工程师和设计师进行轴承选择和计算。

例如,SKF Bearing Calculator是一个在线工具,可以根据特定的应用条件和需求来选择和计算最佳的轴承类型和尺寸。

此外,SKF还提供了技术手册和培训课程,以帮助用户更好地理解和应用轴承摩擦力矩的相关知识。

转动时的摩擦力矩计算公式

转动时的摩擦力矩计算公式在物体转动的过程中,摩擦力矩是一个非常重要的物理量,它可以影响物体的转动速度和转动方向。

摩擦力矩的大小取决于物体的摩擦系数和受力臂的长度,而摩擦力矩的方向则取决于物体的转动方向和摩擦力的方向。

在本文中,我们将探讨转动时的摩擦力矩计算公式,并且讨论一些与摩擦力矩相关的实际应用。

首先,让我们来看一下转动时的摩擦力矩的计算公式。

在物体转动的过程中,摩擦力矩可以通过以下公式来计算:\[M_f = r \times F_f\]其中,\(M_f\)代表摩擦力矩,\(r\)代表受力臂的长度,\(F_f\)代表摩擦力。

这个公式告诉我们,摩擦力矩的大小取决于受力臂的长度和摩擦力的大小。

当受力臂的长度增加或者摩擦力的大小增加时,摩擦力矩也会增加。

另外,摩擦力矩的方向可以通过右手定则来确定。

右手定则告诉我们,当右手的四指指向受力臂的方向,而拇指指向摩擦力的方向时,拇指的方向就是摩擦力矩的方向。

这个定则可以帮助我们确定摩擦力矩的方向,从而更好地理解物体转动时的情况。

在实际应用中,摩擦力矩有着广泛的应用。

例如,在机械工程中,摩擦力矩可以影响机械装置的转动速度和转动方向。

工程师们可以通过计算摩擦力矩来确定机械装置的性能,并且设计合适的零件来减小摩擦力矩,从而提高机械装置的效率和可靠性。

此外,在物理实验中,摩擦力矩也是一个重要的物理量。

通过测量摩擦力矩的大小和方向,学生们可以更好地理解物体转动的规律,并且掌握一些重要的物理概念和实验技巧。

总之,转动时的摩擦力矩计算公式可以帮助我们更好地理解物体转动的规律,并且在实际应用中发挥重要作用。

通过学习摩擦力矩的计算公式和相关的物理概念,我们可以更好地理解物体转动的规律,并且在工程设计和物理实验中应用这些知识。

希望本文对您有所帮助,谢谢阅读!。

轴承的计算公式.

NR=

242.19713 W

Fa=0时

NR=

如果冷却系数(指轴承与环境温度之间每一度温差所带走的热量)是已知数,则可用以下公式粗略估算轴

∆T=N_R/W_s

∆T:温升 ℃

N_R:功率损耗 W

W_S:冷却系数

20

Δ T=

12.10986 ℃ Fa=0时

Δ T=

管方向,只取正值

10000 N 0N

117.5 mm

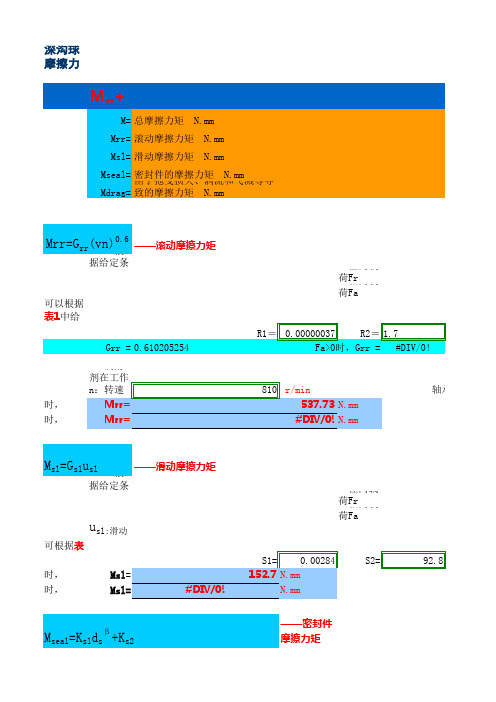

深沟球摩擦力矩的准确计算,要考虑四个不同导致摩擦的因素:

M=Mrr+Msl+Mseal+Mdrag

M= 总摩擦力矩 N.mm Mrr= 滚动摩擦力矩 N.mm Msl= 滑动摩擦力矩 N.mm Mseal= 密封件的摩擦力矩 N.mm Mdrag= 由于拖曳损失、涡流和飞溅等导致的摩擦力矩 N.mm

轴承额定动载荷C0=

100 mm2/s 76500 N

10000 N 0N

油);0.1(以传动液润滑)

摩擦系数Usl:

0.04

2.25 2

0.00017

1

列球轴承常数:

3.1

75

160

滚动摩擦的切入发热和贫油回填效应的

.28 v^0.64 )

油回填常数,脂润滑为: 0.00000006

2847.70 N.mm #DIV/0! N.mm

轴向载荷Fa

usl:滑动摩擦系数,当润滑条件良好,可取以下值:0.05(矿物油);0.04(合成油);0.1(以传动液润滑)

Gsl的值可根据表1中给出的公式计算,几何常数S则可从表2中找到

当Fa=0时, Msl=

S1= 0.00284

S2=

152.7 N.mm

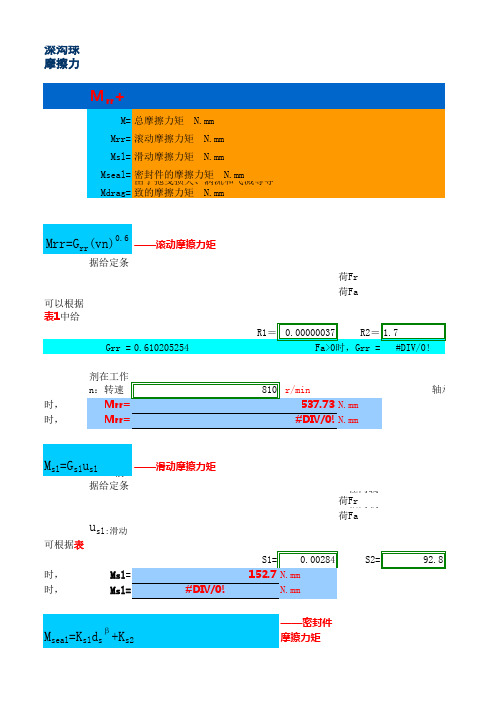

轴承的计算公式

M= Mrr+

M= 总摩擦力矩 N.mm

Mrr= 滚动摩擦力矩 N.mm

Msl= 滑动摩擦力矩 N.mm

Mseal= 密由封于件拖的曳摩损擦失力、矩 涡流和N.飞mm溅等导 Mdrag= 致的摩擦力矩 N.mm

Mrr=Grr(Grvrn:)根0.6 ——滚动摩擦力矩

据给定条

Grr的值 可以根据 表1中给

10000 N 0N

摩擦系数Usl:

0.04

2.25 2

0.00017

1 3.1

75 160

滚动摩擦的切入发热和贫油回填效应的

.28 v^0.64 )

0.00000006

2847.70 N.mm #DIV/0! N.mm

Fa=0时 Fa>0时

W Fa〉0

#DIV/0! 时

111

#DIV/0!

℃ Fa〉0 时

21.41 N.mm

iKzr=w=单球列

和d=双轴列承球 内D=径轴尺承 外径尺

在新的摩擦模型中引入了减少系数 和 ,分别用来考虑滚动摩擦的切入发

切影入响发:热

∅_ish ∅_rs

减少系

数:——

∅_ish=1/(1+1.84×〖10〗^(-9) 〖(n d_m )〗^1.28 v^0.64 )

0.923646

贫油回填 减少系 数:——

∅_rs=1/(e^(K_rs vn(d+D)) √(K_z/(2(D-d))))

3.663692474

贫油回填常

Krs= 数,脂润滑

将以上的 其它效应

=

功率 损M耗=∅_ish ∅_rs

因轴承的 摩擦而造

如果冷却 系数(指

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩擦是导致滚动轴承发热的主要原因,因此也是决定轴承工作温度的关键因素。

摩擦的大小取决于负荷和几个其它因素,其中最重要的是轴承的类型和尺寸、转速、润滑剂的特性和润滑剂的用量。

轴承转动时的总阻力,是由部件之间的滚动和滑动摩擦所构成,包括滚动体和保持架之间的接触、引导面与滚动体或保持架的接触,还有闰滑剂内的摩擦和接触式密封的滑动摩擦。

摩擦力矩的估算

在一定的条件下:

.轴承负荷P约等于0,1 C

.润滑良好

●一般的工作条件

运用以下的公式,使用固定的摩擦系数U·可以足够准确地计算出摩擦力矩:

M=0,5,uPd式中

M=摩擦力矩,Nmm

U=轴承的固定摩擦系数

P=当量动负荷,N

d =轴承内任,mm

摩擦力矩的准确计算

计算滚动轴承摩擦力矩的其中一种方法是将摩擦力矩分成独立的部分,包括不受负荷影响的力矩Mo和与取决于负荷的力矩M1然后把两者相加起来,得出:

M=Mo+M1

这种方法沿用至今。

但如果不仅考虑负荷的因素,而是根据导致摩擦的根本原因来详细分析。

则可给出更准确的计算方法。

实际上,Mo表示的是负荷以外的摩擦,如果加上滚动摩擦中“流体动力”的分量,也变成有与负荷相关的部分

要更准确地计算滚动轴承的摩擦力矩,必须考虑四个不同导致摩擦的原因

M = Mrr + Msl + Mseal + Mdrag式中

M =总摩擦力矩,Nmm

Mrr =滚动摩擦力矩,Nmm

Msl =滑动摩擦力矩,Nmm

Mseal = 密封件的摩擦力矩,Nmm

Mdrag = 由于拖曳损失、涡流和飞溅

等导致的摩擦力矩,Nmm这种新方法确定发生在轴承中每种导致摩擦的原因并可将这些因素结合起来。

此外,还可根据需要,加入密封件和其它额外原因导致的摩擦来计算总摩擦力矩。

由于这个模型是把每一个接触部分(滚道和挡边)分别考虑,因此有便于改变设计和改进表面质量的工作,而且更能将SKF轴承设计中的改进体现出来。

这个模型也较容易

更新。

在接下来的章节中,会由浅入深地介绍SKF新的摩擦力矩计算模型,从最简单的影响因素,如滚动,滑动和密封:至较为复杂的情况,如轴承的油位、高速下的贫油、润滑油的切入发热效应和混合润滑状态等。

SKF新摩擦力矩计算

模型

SKF新的摩擦力矩计算模型能根据前述的摩擦力矩方程式更准确地计算SKF滚动轴承所产生的摩擦力矩。

M = Mrr + Msl + Mseal + Mdrag这个SKF新模型是基于SKF开发的先进

计算模型,并旨在以的应用条件提供近似的参考值:

·脂润滑或一般的油润滑方法:油浴润滑、油气润滑和喷油润滑

·分别计算配对轴承中每个轴承的摩擦力矩,再算出其总值。

径向负荷由两个轴承平均分担;轴向负荷则根据轴承配置的方式来分布

·负荷相当于或大于建议的最小负荷

·固定的负荷大小和方向

·正常的工作游隙

滚动摩擦力矩

滚动摩擦力矩根据以下公式计算:

Mrr =Grr(Vn)0,6式中

Mrr =滚动摩擦力矩,Nmm

Grr =根据以下条件计算的变量:

-轴承类型

-轴承平均直径,mm

Dm = 0,5 (d+D)

-径向负荷Fr,N

-轴向负荷Fa,N

n = 转速r/min

v =润滑剂在工作温度的运动粘

度,mm2 /s (对于脂润滑,则为基油的粘度)

Grr的值可根据表2中给出的公式计算,几何常数R则可从92页开始的表3中找到。

Fr 和Fa不管方向,只取其正值。

滑动摩擦力矩

滑动摩擦力矩根据以下公式计算:

Msl=GslUsl式中

Msl=滑动摩擦力矩,Nmm

Gsl=根据以下条们:计算的变量:

-轴承类型

-轴承平均直径

Dm=0,5(d+D),mm

-径向负荷,Fr,N

-轴向负荷,Fa,N

Usl=滑动摩擦系数

当润滑条件良好,即K>=2,可

根据以下值,

0,05,以矿物油润滑

0,04,以合成油润滑

0,l,以传动液润滑

对于圆柱滚子轴承或圆锥滚子轴承,应使用下值,

0,02,圆柱滚子轴承

0,002,圆锥滚子轴承

Gsl的值可根据表2中给出的公式计算’几何常数S则可从92页开始的表3中找到密封件的摩擦力矩

带接触式密封圈的轴承,由密封圈引起的摩擦损耗可能比轴承中产生的更大。

对于两侧带密封圈的轴承,密封圈的摩擦力矩可根据以下经验公式估算:

Mseal=Ks1ds+Ks2式中

Mseal=密封圈的摩擦力矩,NImm

Ks1=根据轴承类刮而定的常数

Ks2=根据轴承和密封件类型而定的常数

Ds=轴承肩部的直径,可在产品表中找出

B=根据轴承和密封圈类型而定的指数常数Ks1、Ks2和指数p的值,可在96页的表4中找到。

Mseal是指由两侧密封圈所产生的摩擦力矩。

如果轴承只有一侧带密封圈·摩擦力矩应为0,5 Mseal。

外径大于251nm,带RSL型密封圈的深沟球轴承’无论是一侧或两侧带密封圈、也应使用Mseal的计算值。