来料检验确认表

进料检验流程图及表格

1、进料检验流程图

1.1进料检验通知单(送检单)

被通知部门:________________ 通知单编号:______________

仓储部主管:______________ 收料仓管专员:______________ 1.2进料检验记录表

1.3进料检验报告表

编号:日期:

限,则判定物料验收结果为“合格”;若检验物料的不合格数量达到或超过企业规定的数量,则判定物料验收结果为“不合格”

进厂零件质量检验表

零件编号:零件名称:号码:

检验主管:检验员:检验日期:年月日进厂零件检验报告表

编号:填写日期:年月日

进厂材料试用检验表

编号:填写日期:

进料检验质量异常处理报告

编号:____________ 填表日期:______________

进料检验日统计表

原材料供应商质量检测表

供应商名称:编号:

外协厂商质量检查表

填写日期:年月日

检验主管:检验人员:

十二、供应商不合格品记录表

年度:月份:编号:

十三、供应商物料拒收月统计表

月份:日期:

主管:制表:

十四、供应商质量评价体系表

十五、供应商综合评价表

编号:填写日期:

岗位职责

1、进料检验主管

2、进料检验专员。

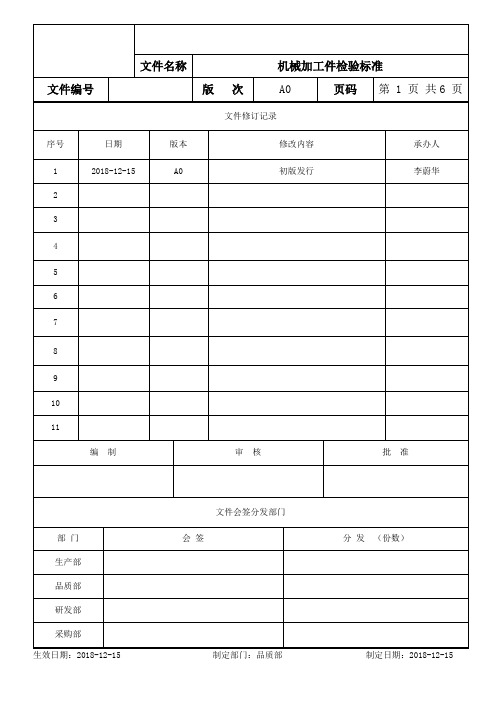

自动化设备机械加工件来料检验标准

生效日期:2018-12-15 制定部门:品质部制定日期:2018-12-15文件编号版次A0 页码第 5 页共6 页7.5 性能:7.5.1 镀锌、镀镍、镀铬等镀层附着力检验:新供应商导入时需做检测,用百格刀(或介刀)在供应商提供的60×90×1mm3的样板(同批表面处理)或同批试样工件表面划1mm×1mm格子100个,格子深度以见到基材为准,把3M透明胶纸贴在格子上,用手指抚压10个来回,使胶纸充分贴紧,以45°方向向上快速拉起,在同一个位置上重复做10次,每次用的胶纸要更新,格子不应有脱落。

7.5.2 表面硬度检验:新供应商导入时需做检测,用硬度计测试(HV、HRC等)或H级硬度之铅笔以45º角用5mm/s速度500g力向前推进,擦拭干净后不出现划痕为合格。

镀层硬度标准按照工程图纸,图纸未标注的参考下图:镀层工艺硬度镀层工艺硬度镀层工艺硬度镀层工艺硬度氰化镀铜100-160HV化学镍500-800HV 铬750-1000HV 锌酸盐镀锌100-140HV 焦磷酸盐铜160-200HV 半光亮镍400-500HV 纯金浴50-80HV 酸性镀锌60-90HV 硫酸盐镀铜150-180HV 全光亮镍500-600HV 合金浴金160-240HV 氰化镀锌60-90HV7.5.3 丝印耐化学试剂性检验:新供应商导入时需做检测,用纯净水浸过的擦布在有丝印的表面擦拭15秒,再用酒精浸过的擦布擦拭15秒,最后用异丙醇浸过的擦布擦拭15秒,(注:擦拭时施加约500克的压力,每秒一个来回),镀层不变色、不脱层和露底面为合格。

7.5.4 镀层膜厚检测:新供应商导入时需做检测,用膜厚仪检测镀层厚度,图纸有要求厚度的按照图纸要求,图纸未标注按≥20μm。

7.5.5 绝缘处理检验:绝缘电阻表校准后将被测物的两端分别接在“接地”及“线路”上个接线柱上,轻轻转动摇柄使转速由慢至快并<120转/分钟,指针在“∞”表示开路,指针在“0”表示短路。

内衣厂物料检验标准模板

4.2.4计算损耗率

1)按疵点出现的位置折算疵点数, 间距在30CM之内的疵点折算成一个疵点。每个疵点按0.3M损耗计。宽度小于等于2CM的花边要根据所用的部位来确定损耗。( 如用于拉肩带、 内裤脚口的损耗要按照0.5M计算) 。

4.4.3检验操作规程

1)根据送货单清点总箱数, 然后查阅箱子上所贴标签的各项内容。

2)对照尺寸表检查各部位尺寸是否正确。

3)检查模杯的杯型是否符合要求, 经过测量各部位尺寸来判断杯型是否符合要求。( 需要特别注意模杯的杯深度) 。

4)检查模杯的厚度是否符合要求; 手感是否与标准样办一致。

5)检查模杯切边是否圆顺, 边缘无硬化现象; 左右碗有无厚薄; 有无明显色差; 自然放置后不瘫软。

3)检查丈根规格是否和要求相符( 宽度和厚度) 。

4)取1.5M丈根( 在中间取办) 做测量及批色存办用。丈根需要测试其自然回缩率( 放置24—48小时) 。注: 平面橡筋需要车在面料上面拉尽面料检查边缘起毛现象。

5)记录驳口的数量, 检查同一驳口内的头、 中、 尾处及驳口之问有无明显色差、 有无明显宽度差异。检查同批物料不同箱间是否有色差, 检查深色料拉伸后是否露白, 深色料切口是否露白。

9)用于模杯车间生产棉杯的面料要特别注意整洁, 一点细微的杂色毛毛压出成品棉杯都有可能导致报废, 除了破洞之外的面料上的外观疵点都要剪板给模杯车间压模测试成品后的效果再判定是否能够使用, 每批料要剪取卷差、 缸差提供给模杯车间做高温测试, 经过测试判定大货颜色是否0k。

10)在一匹布的头、 中、 尾各测量一次封度, 并作好记录。

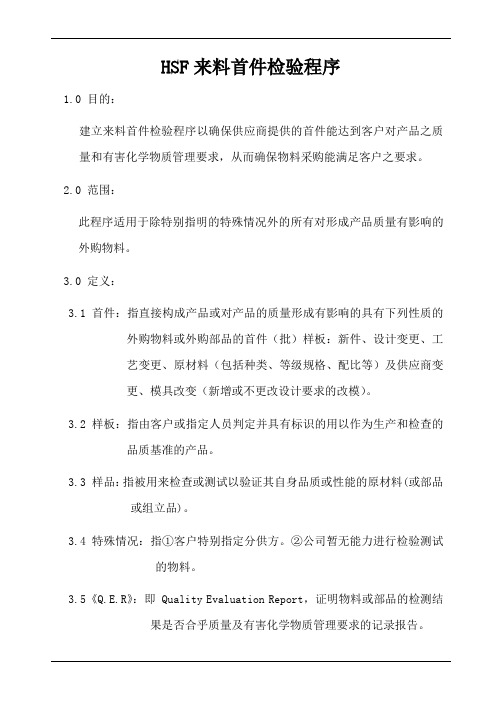

HSF来料首件检验程序

HSF来料首件检验程序1.0 目的:建立来料首件检验程序以确保供应商提供的首件能达到客户对产品之质量和有害化学物质管理要求,从而确保物料采购能满足客户之要求。

2.0 范围:此程序适用于除特别指明的特殊情况外的所有对形成产品质量有影响的外购物料。

3.0 定义:3.1 首件:指直接构成产品或对产品的质量形成有影响的具有下列性质的外购物料或外购部品的首件(批)样板:新件、设计变更、工艺变更、原材料(包括种类、等级规格、配比等)及供应商变更、模具改变(新增或不更改设计要求的改模)。

3.2 样板:指由客户或指定人员判定并具有标识的用以作为生产和检查的品质基准的产品。

3.3 样品:指被用来检查或测试以验证其自身品质或性能的原材料(或部品或组立品)。

3.4 特殊情况:指①客户特别指定分供方。

②公司暂无能力进行检验测试的物料。

3.5《Q.E.R》:即 Quality Evaluation Report,证明物料或部品的检测结果是否合乎质量及有害化学物质管理要求的记录报告。

4.0 职责:4.1 SM部:对首件样板的有害化学物质管理合格与否作判定,并在《Q.E.R.》上填写判定结果和签名确认。

4.2采购:填写《Q.E.R》(一式四联),跟催供应商提交以下资料作为确认附件:A、图纸(必须是KS提供的原图,非供应商内部图纸);B、材质证明书(1、原材料供应商提供的关于材料物性的材料证明书2、供应商所使用材料与KS图纸的一致的证明书);C、供应商测试报告(根据客户或IE的要求随后提交);D、有害化学物质管理调查资料;E、样品。

作业流程:MC准备资料 SM IE QC IE分发《Q.E.R》及样板4.3 QC部:首件外观品质的确认及所有签定的样板(色板) 统一管理。

4.4 IE部:对图纸、材质、工艺、尺寸及产品的性能测试的确认,《Q.E.R》的汇总、记录,并将确认合格之《Q.E.R》分发给采购、QC、SM等部门。

4.5 M&S部:如遇特殊情况则负责与客户的沟通及相关免责要求的确认;当客户要求对来料首件进行检测,由营业提交客户给检验。

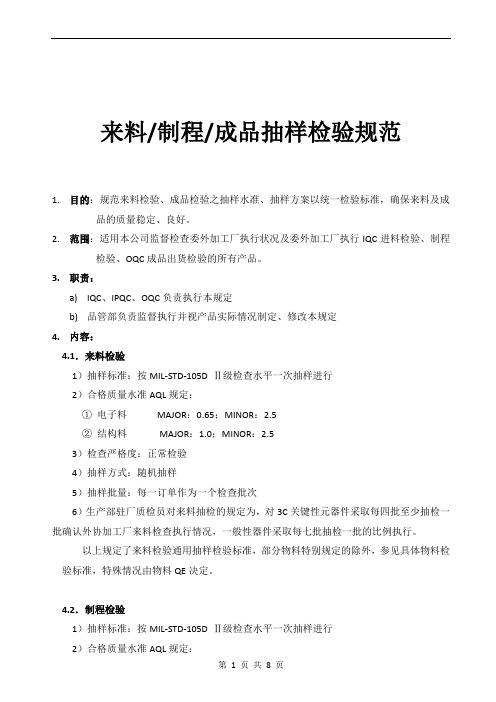

来料-制程-成品抽样检验规范参考

来料/制程/成品抽样检验规范1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好。

2.范围:适用本公司监督检查委外加工厂执行状况及委外加工厂执行IQC进料检验、制程检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、IPQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.内容:4.1.来料检验1)抽样标准:按MIL-STD-105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0.65;MINOR:2.5②结构料MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次6)生产部驻厂质检员对来料抽检的规定为,对3C关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,一般性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

4.2.制程检验1)抽样标准:按MIL-STD-105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①功能不良MAJOR:0.65;MINOR:2.5②外观不良MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每四小时生产作为一个批量,低于4小时按照实际生产数量作为送检数量。

6)生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》,特殊情况由研发工程师决定。

4.3.成品出货检验1)抽样标准:按MIL-STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①主机/键盘:CR:0.4,MAJOR:0.65;MINOR:2.53)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以客户每次的订单数量作为一个批量检验。

关键原材料确认检验标准

视达灯饰厂修订日期: 修订次数:0 页码:第页来料检验程序发布日期:2003年08月30日文件编号: QP关键原材料确认检验标准注:以上材料的检验项目由供方执行检验,每半年一次由供应商提供合格的检测报告或合格证明。

视达灯饰厂修订日期:2004/2/11 修订次数:1 页码:第页发布日期:2003年08月30日 文件编号: QW3例行检验标准一、电气强度设置耐压测试仪,额定电压为1440V ,频率为50Hz,持续时间为3秒钟的正弦波电压。

将测试棒接通需测试部位,不发生击穿或闪烁为合格。

测量在电源的任一极和易触及金属部件之间进行。

二、标志应有额定电压或额定电压范围(单位:V ),电源性质的符号或额定频率,额定输入功率(单位:W )或额定电流(单位:A ),公司名称,商标或公司的识别标记,规格型号说明,防水等级。

标志使用的材料应为防水材料,用水或汽油进行擦拭15S ,字迹不模糊,标志材料不损坏为合格。

三、通电试验将功率测试仪启动,接上灯泡,将插头电源接通,灯泡正常发亮不闪烁和熄灭,功率显示为额定功率。

四、外观主要表面上的零件应光滑,色泽均匀,无裂纹或划痕或变形,油漆件不得有划痕,起层剥落,皱纹和底漆外露等。

说明:例行检验为100%全检。

检验人员检验完成后,将检验结果记录在例行检验记录上确认检验标准一、电气强度设置耐压测试仪,额定电压为1500V,频率为50Hz,持续时间为1分钟的正弦波电压。

将测试棒接通需测试部位,不发生击穿或闪烁为合格。

测量在电源的任一极和易触及金属部件之间进行。

二、标志应有额定电压或额定电压范围(单位:V),电源性质的符号或额定频率,额定输入功率(单位:W)或额定电流(单位:A),公司名称,商标或公司的识别标记,规格型号说明,防水等级。

标志使用的材料应为防水材料,用水或汽油进行擦拭15S,字迹不模糊,标志材料不损坏为合格。

三、通电试验将功率测试仪启动,接上灯泡,将插头电源接通,灯泡正常发亮不闪烁和熄灭,功率显示为额定功率。

来料品质检验(IQC)知识培训

自2006年6月1日及之后开始申请的所有GS证书均会显示新的GS标志(右边的标志)

30.03.2021

IQC检验基础知识

33

B、TUV Product Service 认证标识:

从2005年开始,TÜV Product Service开始使用“TÜV SÜD” 标识(即TÜV南德意志

(PBB)

多溴二苯醚

(PBDE)

1000 100 1000 1000 1000

1000

1000 100 1000 1000 1000

1000

30.03.2021

IQC检验基础知识

25

6、RoHS标识介绍:

6.2.11(左上)标签:用于标示符合RoHS要求的物料/产品; 6.2.12(右上)标签:用于标示不符合RoHS要求的物料/产品; 6.2.13(左下)标签:用于标示只能用于RoHS产品的器具,如:烙铁等; 6.2.14(右下)标签:用于标示ROHS测试不合格或不符合物料/产品

《采购单》

《送货单》

采购单号

30.03.2021

IQC检验基础知识

6

《采购进料验收单》 采购单号

30.03.2021

生产单号

IQC检验基础知识

7

供应商出货检验报告(仅供参考)

数量

测试项目

规格

30.03.2021

IQC检验基础知识

8

4、审单:审核仓管所送的《送货单》《采购单》《采购进料验收单》)三份单是否一致! 《送货单》

IQC检验基础知识

32

7、GS标准: (1)GS的含义 GS的含义:是 “Germany Safety”(德国安全)-----是德国的安全认证标志; (2)CE简介 CE标志是强制施加在产品名牌上的,证明产品是通过工厂声明或第三方机构测试,满 足使用安全的要求。 (3) CE、GS认证标志

来料检验记录表

日期:

检验 时间 检验项目 来料批号 来料类别 规格 尺寸 规格 外观 包装 保护膜 外观 基材 主膜 其他 缺陷 程度 检验合格率 检验 检验 结果 数量 (OK/NG) 处理方法 操作员 品质主管 确认

时间 异常 正后 数值

记录人

生产主管确认

品管主管确认

备注

表单填写标准: 1.各项目必须完整填写,填写内容需清晰明了;2.检验项目栏必须全部检测;3.如果检验结果NG(来料良率<95%),请填写处理方法,并且需再次做检测确认4.员工自主做完检测确认OK后需通知品质主管再次确认OK后方可进入 仓库,如没有品质主管在确认栏签名确认就量产,一经发现提报小过处份。5.检验频率:A、每批原料来料前必须检查;B、存放超过三天才投入生产的原料,在生产之前必须检查;6.每批来料必须做到检测,如有违反作业标准的 记录备案,将作为当绩效评价依据。

品检员:

表单编号:STD-日期-LL