开清棉工艺的设计说明

开清棉1

主要机械有: 抓棉机、混棉机、开棉机、清棉机(成卷机) 抓棉机:为开清棉联合机的第一台单机,主要 作用是实现喂棉工作自动化并使原棉得以初步

二、开清棉机 典型机型:FA002、FA006等。 械

开松、混合。

的杂质及部分疵点、短绒。

(3)混和:按配棉成分将各种不同品种的原料加以充 分混合。 (4)均匀成卷:制成符合一定规格与质量要求的棉卷, 供下道工序使用。

开清棉工序工艺流程(1)开清棉工序的特点:

开清棉工序由一整套互相联系的机械来组合

而

成,其工艺流程长、机台多、机构复杂、技术难

棉纺生产工艺流程

开清棉→梳棉→ (精梳)→并条→粗纱→细纱

注:生产的细纱有普梳纱及精梳纱。

第三章 开清棉

一、开清棉工序的任务

(1)开松:通过机械作用对紧压的块状纤维原料进行 打击、撕扯和撞击,使大块纤维松解成为小的纤维块或 纤维束。 (2)除杂:在开松的同时,去除原料中50%——60%

开清棉工艺流程

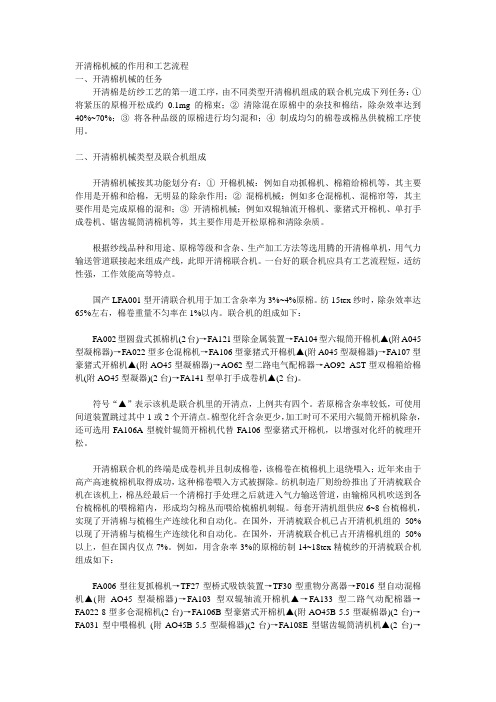

开清棉机械的作用和工艺流程一、开清棉机械的任务开清棉是纺纱工艺的第一道工序,由不同类型开清棉机组成的联合机完成下列任务:①将紧压的原棉开松成约0.1mg的棉束;②清除混在原棉中的杂技和棉结,除杂效率达到40%~70%;③将各种品级的原棉进行均匀混和;④制成均匀的棉卷或棉丛供梳棉工序使用。

二、开清棉机械类型及联合机组成开清棉机械按其功能划分有:①开棉机械:例如自动抓棉机、棉箱给棉机等,其主要作用是开棉和给棉,无明显的除杂作用;②混棉机械;例如多仓混棉机、混棉帘等,其主要作用是完成原棉的混和;③开清棉机械;例如双辊轴流开棉机、豪猪式开棉机、单打手成卷机、锯齿辊筒清棉机等,其主要作用是开松原棉和清除杂质。

根据纱线品种和用途、原棉等级和含杂、生产加工方法等选用腾的开清棉单机,用气力输送管道联接起来组成产线,此即开清棉联合机。

一台好的联合机应具有工艺流程短,适纺性强,工作效能高等特点。

国产LFA001型开清联合机用于加工含杂率为3%~4%原棉。

纺15tex纱时,除杂效率达65%左右,棉卷重量不匀率在1%以内。

联合机的组成如下:FA002型圆盘式抓棉机(2台)→FA121型除金属装置→FA104型六辊筒开棉机▲(附A045型凝棉器)→FA022型多仓混棉机→FA106型豪猪式开棉机▲(附A045型凝棉器)→FA107型豪猪式开棉机▲(附AO45型凝棉器)→AO62型二路电气配棉器→AO92 AST型双棉箱给棉机(附AO45型凝器)(2台)→FA141型单打手成卷机▲(2台)。

符号“▲”表示该机是联合机里的开清点,上例共有四个。

若原棉含杂率较低,可使用间道装置跳过其中1或2个开清点。

棉型化纤含杂更少,加工时可不采用六辊筒开棉机除杂,还可选用FA106A型梳针辊筒开棉机代替FA106型豪猪式开棉机,以增强对化纤的梳理开松。

开清棉联合机的终端是成卷机并且制成棉卷,该棉卷在梳棉机上退绕喂入;近年来由于高产高速梳棉机取得成功,这种棉卷喂入方式被摒除。

1开清棉

2. A062电气配棉器的结构 主要由配棉头和进棉斗组成。

44

A045B凝棉器

A092AST

进棉斗

配棉头

A062型电器配棉器

45

(三)输棉管 将各台机械联接起来,并输送棉流。

输棉管

棉块在水平管道 中的运动

46

3. 开清棉组合实例

(1)加工原棉

FA002环型

(2台)

FA121

除金属杂物

ZFA026预混棉 (A045B)

一

பைடு நூலகம்

开清棉

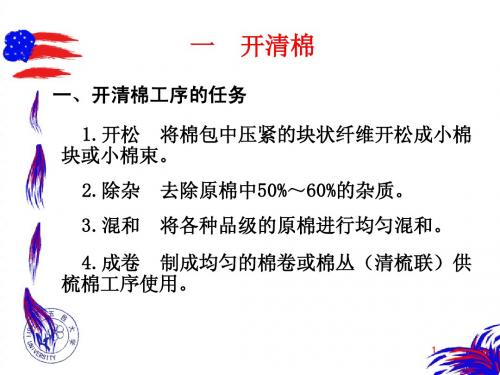

一、开清棉工序的任务

1.开松 将棉包中压紧的块状纤维开松成小棉 块或小棉束。

2.除杂 3.混和 去除原棉中50%~60%的杂质。 将各种品级的原棉进行均匀混和。

4.成卷 制成均匀的棉卷或棉丛(清梳联)供 梳棉工序使用。

1

二、开清棉联合机的组成 按主要作用一般分为四类机械。 1.抓棉机械:抓取棉束和棉块喂给前方机械。有 开松、混合作用。

6

抓棉机械

一、抓棉机的作用 1. 从棉包中抓取原棉喂给前方机械 2. 初步开松、混和

二、抓棉机的分类

1. 环形回转式:如FA002等 2. 往复直行式:如FA006等

7

FA002自动抓棉机

8

直行式抓棉机

9

三、环行式抓棉机 (一)结构及其作用 1-输棉管 2-抓棉小车 3-抓棉打手及肋条 4-中心轴 5-内圈墙板 6-堆棉台 7-外圈墙板 8-行走轮

直行式抓棉机(纵向)

14

直行式抓棉机(横向)

15

直行式抓棉机

16

17

混棉机械

一、混棉机的作用与分类 1. 作用:混和、开松除杂、均匀给棉 2. 特点:有较大的棉箱和角钉机件 3. 类型 (1)多仓式(4~10仓) (2)棉箱式:如ZFA026,以混棉为主;A092A, 以均匀给棉为主。

第七组开清棉工艺设计

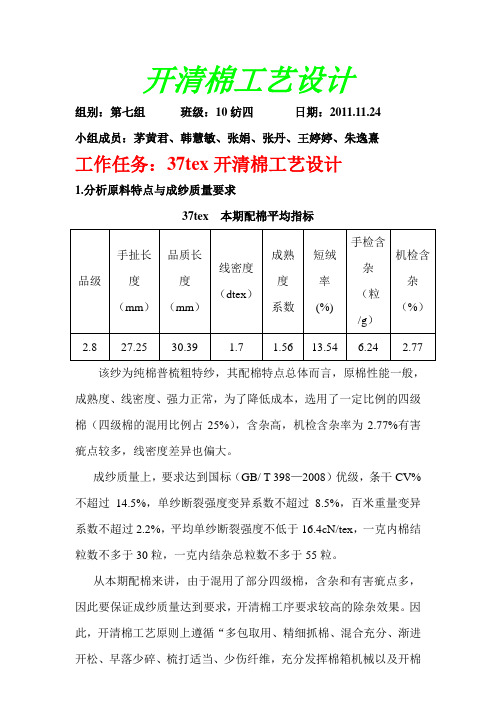

开清棉工艺设计组别:第七组班级:10纺四日期:2011.11.24小组成员:茅黄君、韩慧敏、张娟、张丹、王婷婷、朱逸熹工作任务:37tex开清棉工艺设计1.分析原料特点与成纱质量要求37tex 本期配棉平均指标该纱为纯棉普梳粗特纱,其配棉特点总体而言,原棉性能一般,成熟度、线密度、强力正常,为了降低成本,选用了一定比例的四级棉(四级棉的混用比例占25%),含杂高,机检含杂率为2.77%有害疵点较多,线密度差异也偏大。

成纱质量上,要求达到国标(GB/ T 398—2008)优级,条干CV%不超过14.5%,单纱断裂强度变异系数不超过8.5%,百米重量变异系数不超过2.2%,平均单纱断裂强度不低于16.4cN/tex,一克内棉结粒数不多于30粒,一克内结杂总粒数不多于55粒。

从本期配棉来讲,由于混用了部分四级棉,含杂和有害疵点多,因此要保证成纱质量达到要求,开清棉工序要求较高的除杂效果。

因此,开清棉工艺原则上遵循“多包取用、精细抓棉、混合充分、渐进开松、早落少碎、梳打适当、少伤纤维,充分发挥棉箱机械以及开棉机的开松除杂作用。

”2. 选择开清棉工艺流程FA002D型自动抓棉机x 2台A035E型混开棉机(附FA045B型凝棉器)FA106型豪猪开棉机(附A045B型凝棉器)A062-Ⅱ型电器配器[FA046A(附A045B型凝棉器)+FA104A型单打手成卷机]×2。

该流程有三个开清点,即A035E型混开棉机、FA106型豪猪开棉机和FA141A型单打手成卷机,能够满足加工含杂率为2.5%左右的原棉开松除杂的要求。

3.配置开清棉各单机的主要工艺参数(1)各单机主要工艺参数选择依据①两台圆盘抓棉机采取并联方式,即两台抓棉机同时生产,这样可减少抓棉打手伸出肋条的距离(设为 2.5mm),减少抓棉小车间歇下降的动程,实现多包取用、精细抓棉。

②A035E型混开棉机,在满足产量的前提下,尽可能降低水平输棉帘速度,提高角钉帘线速度,以加大角钉之间的撕扯力,提高原棉的开松度和混合效果。

第一章 开清棉工艺设计

第一章开清棉工艺设计第一章开清棉工艺设计第一章 开清棉工艺设计开清棉工序工艺原则:多包细抓,混和充分;成分准确,打梳结合;先缓后剧,渐进开松;多松少伤,早落防碎;先易后难,先大后小,棉卷均匀,结构良好。

§1 抓棉机工艺设计一、 影响开松作用的因素:1、打手刀片伸出肋条的距离: 一般(重叠量)2.5~7.5mm伸出长度↗—→产量大、棉块大—→开松质量↘2、打手间歇下降动程:一般3~6mm下降动程↗—→产量↗—→棉块大、开松质量↘3、打手转速:一般在700~900转∕分,常用760转/分1)打手转速↗—→棉块小—→开松质量↗2)打手转速↗—→产量↗3)打手转速↗—→损伤↗(纤维、刀片)4)打手转速过高—→机器振动↗4、抓棉小车运行速度:一般0.59~2.69转/分产量↗的情况下,速度↗—→产量↗—→成份种类↗混和↗—→运行效率↘ 产量不变情况下,速度↗—→开松↗混和↗5、小车与打手的运动方向:⎩⎨⎧在抓棉点上方向相反逆抓在抓棉点上方向一致顺抓::顺抓—→产量↗ 棉块大—→开松↗抓棉开松程度可用抓棉机输出的理论棉块重量表示:M =G /NZM ——棉块重G ——机器产量(克/分) N ——打手转速(转/分)Z ——打手总齿数、刀尖数二、影响混和作用的因素:(一)排包图:1、相同成份:纵向分散,横向错开2、棉包规格不同时:削高嵌缝,低包松高,平面看齐3、回花、再用棉:要夹紧或打包后使用(二)抓棉机小车运转效率:1、运转效率%1000%10⨯+⨯=小车停车时间小车运行时间小车运行时间成卷机开机后时间测定时间内成卷机运行间测定时间内小车运行时 一般要求达到80﹪以上2、要勤抓、少抓,尽量少停车3、影响运转效率和混和的因素:⑴刀片伸出肋条的长度↗—→运转效率↘ 混和↘⑵打手下降的距离↗—→运转效率↘ 混和↘⑶打手速度↗—→运转效率↘⑷小车回转速度↗—→运转效率↘4、调节:⑶↗⑷↗—→⑴↘⑵↘保持80﹪以上—→棉块小—→混和好§2 棉箱机械工艺设计一、 A006B 自动混棉机:横铺直取多层混和㈠影响混和作用的因素:1、 摆斗摆动速度:速度↗—→混和↗2、 输棉帘、压棉帘、角钉帘的速度↘—→存棉量饱满,混棉层层数多—→混和↗3、 混棉比斜板:支承棉堆 控制棉箱存棉量一般混棉比斜板的倾斜角为22.5°~40°倾角过大—→存棉量↘—→混和↘4、 光电管高度:位置高—→混棉层层数↗—→混和↗过高—→开松↘光电管灵敏度高—→存棉量波动小—→混和↗(二)影响开松作用的因素:1、角钉帘速度:输棉帘(米/分)1 1.25 1.5 1.75压棉帘(米/分) 1 1.25 1.5 1.75角钉帘(米/分)60 70 80 100 速度↗—→产量↗—→开松↘决定本机产量速度过高—→离心力↗—→帘子断一般80米/分左右2、均棉罗拉速度:200~300转/分速度↗—→开松↗—→产量↘均棉罗拉与角钉帘间的速比称均棉比3、剥棉打手速度:400~550转/分速度↗—→开松↗过高—→返花—→棉结↗4、两角钉机件间隔距角钉帘与压棉帘间的隔距:60~80mm角钉帘与均棉罗拉的隔距:0~40 mm隔距↘—→开松好过小—→产量↘5、角钉倾斜角与角钉密度倾斜角↘—→抓取力↗—→开松好过小也影响抓取量角钉密度↗—→开松↗过大时,握持不紧、开松差,棉块浮于针尖而被打落—→开松↘产量↘一般密度为64.5×38mm6、打手与尘棒间隔距↘—→开松好一般进口8~15mm,出口10~20mm7、前方机台的气流量过高—→开松差(三)影响除杂作用的因素:(A006B除杂效率较高一般在10﹪左右,落棉含杂率应控制在70﹪以上)1、尘棒间的隔距↗—→除杂好2、剥棉打手和尘棒间的隔距↘—→除杂好一般采用进口小(8~15mm )出口大(10~20mm )的配置原则3、剥棉打手的转速↗—→除杂好,开松↗过大易出现返花—→棉结↗一般400~550转∕分4、前方机台气流量↗—→除杂↘5、除杂效果评定:①落棉率↗—→成本↗(落棉率达到一定值后,落棉率↗—→落杂增量不大) 落棉率=%100⨯喂入混和棉重量落棉重量 ②落棉含杂率↗—→效果↗落棉含杂率=%100⨯落棉重量落棉中含杂质重量 ③落杂率↗—→质量↗ 原棉含杂率一定时落杂率↗—→除杂多落杂率=⎩⎨⎧⨯⨯=⨯原棉含杂率除杂效率落棉含杂率落棉率喂入混和棉重量落棉中含杂质重量%100 ④单台除杂效率↗—→本机台除杂能力↗除杂效率=%100⨯原棉含杂率落杂率 ⑤总除杂效率↗—→开清棉工序总除杂↗总除杂效率=%100⨯-原棉含杂率棉卷含杂率原棉含杂率 ⑥总落棉率(统破籽率):根据原棉含杂率定,影响成本总落棉率=%100⨯∑喂入混和棉重量各机台落棉重量⑦落棉含纤维率↗—→成本↗落棉含纤维率=%100⨯落棉重量落棉中含纤维重量二、FA028多仓混棉机(输出棉帘:平帘、斜帘、压棉帘)(一)作用:混和、开松、排微尘(二)特点:时差混和,不同时喂入同时输出(三)影响混和的工艺参数1、给棉罗拉速度与清棉机同步:速度↗—→产量↗混和↘开松↘2、光电、气压控制后方机台供棉:光电管位置↘—→时差↗—→混和↗一般在仓的 1/2~2/3处3、仓位↗—→混棉时差↗—→混和↗4、各仓满仓容量及换仓压力设置各仓棉量↗—→静压↗换仓压力设置值Q↘-静压↗=微压差↘—→微压↘—→微压小到微压开关动作设定值P时,电路导通,微压开关将下一仓活门打开。

1.2开清棉工艺(改)

1.2 开清棉工艺【引导问题】【知识要点】1.2.1 开清棉工序任务与工艺设计原则(一)开清棉工艺设计原则开清棉是纺纱的第一道工序,通过各单机的作用逐步实现对原棉的开松、除杂、混合、均匀的加工要求。

开清棉工艺设计内容主要是对抓棉机、混棉机、开棉机、给棉机、清棉机等主要设备工艺参数进行合理配置,1.2.1 开清棉工序任务与工艺设计原则 1.2.2 开清棉各单机机构1.2.3 开清棉主要工艺参数配置 1.2.4 开清棉典型案例分析 1.2.5 开清棉质量指标极其控制学习内容开清棉是纺纱的第一道工序,通过各单机的作用逐步实现对原棉的开松、除杂、混合、均匀的加工要求。

开清棉工艺设计内容主要是:对抓棉机、混棉机、开棉机、给棉机、清棉机等主要设备工艺参数进行合理配置。

► 开清棉工艺设计的原则是什么?► 如何根据纱线产品和原料特点合理选用开清棉工艺流程?► 开清棉开松、除杂、混合、均匀主要工艺影响因素有哪些?如何合理配置?① 开松:块状纤维 → 小棉束。

(撕扯、打击) ② 除杂:有效清除原棉中大部分尘杂、疵点、短绒。

③ 混和:将各种原料按配棉比例充分混合。

④ 均匀成卷或棉流:制成棉卷,或输出均匀棉流 开清棉主机设备:抓棉机、混棉机、开棉机、给棉机、清棉成卷机等想一想?► 开清棉的工作任务! 开清棉机械1、抓棉机:环行抓棉机、往复式抓棉机。

2、混棉机:自动混棉机、多仓混棉机、双棉箱给棉机。

3、开棉机械:六滚筒开棉机、豪猪开棉机、轴流开棉机等。

4、清棉、成卷机械:单打手成卷机、清棉机等(二)开清棉工艺流程1、选择开清棉流程考虑因素①单机的性能和特点;②纺纱品种和质量要求;③原棉的性质:如含杂内容和数量,纤维长度、线密度、成熟系数和包装密度等因素。

2、棉箱和开清点的设置为保证原料的充分混和及均匀输送,做到稳定供应,在开清棉流程中一般配置2台混给棉机(即2个棉箱)。

开清点是指对原料起开松、除杂作用的部位,通常以开棉机和清棉机打手为开清点。

27.8tex开清棉工艺流程说明书蔡梦

27.8tex开清棉工艺流程说明书1.工艺原则流程1.1机型选择:FA002A型圆盘式抓棉机*2——TF30A型重物分离器(FA051A型凝棉器)——FA022型多仓混棉机——FA106B型豪猪式开棉机(A045B型凝棉器)——A062-II 型电气配棉器——[FA046A型振动棉箱给棉机(A045B型凝棉器)+FA141A型成卷机]*21.2工艺原则:多松,薄喂,早落,少碎,适当打击。

2.机型规格2.1FA002A型圆盘式自动抓棉机2.2FA022多仓型自动混棉机2.7豪猪式开棉机3确定速度,计算皮带直径3.1打手转速n13.1.1豪猪式开清棉打手转速(FA106B):打手转速是影响开松除杂的主要因素之一,当给棉量一定时,打手速度高,开松除杂作用强,落棉率增加。

但打手速度过高,易损伤纤维,杂志易破碎,落棉率降低,甚至出现束丝[1]径mm)综上所诉,27.8tex纤维长度适中,成熟度好,强力大,打手转速可选择适中配置,故选择D为224mm的直径。

3.2.2清棉机综合打手转速综合打手转速高,开松除杂效果好,但加工纤维或成熟度差的原棉时,过高的打手转速会产生束丝,一般转速在900—1000r/min。

综上所述,27.8tex纤维长度适中,成熟度好,强力大,可选择直径为250mm,转速为920 r/min打手。

3.2风扇转速n23.2.1. FA106B型豪猪式开棉机的风扇转速在1000—1300 r/min之间。

[4] 风扇转速高,开松除杂效果好,为了保证棉卷应有的开松度,跟据27.8tex纤维的要求配置,选用1500 r/min。

3.2.2.FA141A型成卷机3.3棉卷罗拉转速n3中号纱的棉卷罗拉速度为12—13 r/min。

为纺得更好的纱,所用的棉卷罗拉转速为12 r/min。

4.打击数4.1棉层打击数选用范围原棉每米打击数 600—1000每克打击数 0.6—1.0所用27.8tex原棉比较均匀,落棉率较好,则选用每米打击数800,每克打击数0.85.棉卷长度和重量5.1棉卷计算长度(m):Z5×53×54×32×18×π×230/35×14×73×37×1000=0.900Z5(Z5为棉卷长齿轮齿数)对照棉卷定长齿轮与计算长度表,设定Z5为45,可得棉卷计算长度为40.5m。

开清棉机的主要工艺

开清棉机的主要工艺清棉机是一种用于提取宽粒棉和短粒棉的设备,广泛应用于棉纺织行业。

它的主要工艺包括预处理、粗处理、细处理和精处理。

首先,预处理是清棉机工艺的第一步。

在这一步骤中,将原棉进行清分和除尘处理,以去除棉籽、杂质和灰尘。

首先,通过器械或人工的方式清除原棉中的大块杂质,如绳子、金属碎片和石块。

接下来,通过除尘器进行除尘处理,将棉花表面的灰尘和细小杂质去除。

预处理的目的是为后续的处理步骤提供清洁的原棉,以确保机器的正常运行,同时提高棉絮质量。

粗处理是清棉机的第二个主要工艺。

在这一步骤中,主要是通过锯齿式刀片进行剪切,将长纤维和短纤维分离。

原棉首先经过棉给料器进入清棉机,然后通过预并条进行分散,将较为集中的大块纤维分散开来。

接下来,原棉通过剪切器,由锯齿式刀片进行连续剪切,在这一过程中,短纤维被剪切成较短的长度,而长纤维则相对保持较长的长度。

粗处理的目的是根据需要分离出相应长度的纤维,为后续的处理步骤提供适宜的原料,并提高棉絮质量。

接下来是细处理,也称为清理工序,是清棉机的第三个主要工艺。

在此工序中,通过精细的分割和筛选,将剪切后的棉絮进行强化清理和分级。

清理工序主要包括清棉辊和清棉筛。

清棉辊采用特殊的组合方式,通过梳理和撕裂的方式进一步清洁棉絮,除去纤维和杂质之间的连接。

清棉筛主要通过筛网的精细选别作用,有效分离出纤维之间长度和直径的差异,以及纤维中可能含有的杂质。

细处理的目的是进一步提高棉絮的质量,去除纤维表面的残留杂质,使棉絮更加整洁。

最后是精处理,也称为抄棉工序,是清棉机的最后一个主要工艺。

在这个工序中,将经过前三个工艺处理后的棉絮进行集合和整理,使得棉絮达到所需的长度和强度。

通常会使用棉絮集合器和棉絮平整器来完成此过程。

棉絮集合器通过连续的转子搅拌和应力传递,将纤维聚合成一定长度的棉絮。

而棉絮平整器则通过辊子的压榨和整理作用,使得纤维排列整齐,达到要求的强度。

精处理的目的是使棉絮具备一定的长度和强度,以满足纺织生产的要求,提高纺纱的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表2-4

FA022-6型多仓混棉机

产量[kg/(台•h)]

500

机幅(mm)

1400

打手

形式

六翼齿形钢板

直径(mm)

420

转速(r/min)

260,330

罗拉

形式

六翼钢板

直径(mm)

200

转速(r/min)

该流程有3个开清点,2个混合点,能够满足加工含杂率为2.5%左右的原棉开松除杂的要求。

三.配置开清棉各单机主要工艺参数

⑴两个圆盘抓棉机采取并联方式,即两只圆盘抓棉机同时生产,这样可减少抓棉打手伸出助条的距离,减少抓棉小车间歇下降的动程,实现多包取用,精细抓棉。

表2-2

FA002型自动抓棉机

产量[kg/(台•h)]

该纱为纯棉普梳中特纱,为降低成本,选用一定比例的低级棉(429低级棉),比例为20% ,线密度差异较大,含杂率偏高。

成纱质量上,要求达到国标(GB/T398—2008)优级,条干CV%不超过14.5%,单纱断裂强度变异系数不超过8.5%,百米质量变异系数不超过2.2.%,平均单纱断裂强度不低于16.4cN/tex,一克棉结数不多于30粒,一克结杂总粒数不多于55粒。

由于配棉中混用了部分低级棉,含杂和有害疵点偏多,为保证成纱质量要求,开清棉工序要求有较高的除杂效果。工艺原则:多包取用,精细抓棉,混合充分,渐进开松,早落少碎,梳打适当。

二、选择开清棉工艺流程

FA002A型自动抓棉机×2台(并联)→FA121型除金属杂质装置→ FA104型六辊筒开棉机(附FA045型凝棉器) →FA022-6型多仓混棉机→ FA106B型豪猪式开棉机(附A045型凝棉器) →A062-Ⅱ型电器配棉器→[FA046型振动棉箱給棉机(附A045型凝棉器) → FA141A型单打手成卷机] ×2台

24.3texT开清棉工艺设计

组员:

一、原料特点和成纱质量要求

品级

手扯长度(mm)

品质长度(mm)

线密度(dtex)

成熟度系数

强力(cN)

短绒率(%)

机检含杂率(%)

手检含杂率(%)

2.54

28.64

31.32

1.79

1.70

4.05

14.03

2.23

14.85

CD24.3Tex本期配棉平均指标

表2-1

2~6

(2)FA104型六辊筒开棉机属于自由打击开棉,尘棒间的隔距从大到小,辊筒与尘棒间的隔距由小到大。

表2-3

FA104型六辊筒开棉机

产量[kg/(台•h)]

800

适合加工的原料

棉

辊筒形式及排列倾角

四排圆锥体角钉,向上倾角45°

辊筒直径(mm)

455

辊筒转速(r/min)

第一档:448,492,545,572,632,698;第二档:均为400;第三档:均为492

④棉卷计算长度=棉卷实际长度*/(1+棉卷伸长率ε)=34.00m/(1+3%)=33.00m

⑤落棉时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/(棉卷罗直径D*棉卷罗拉转速n*π)=33.00m*1000/(230mm*14r/min*3.14)=3.26min;

⑥理论产量=π*棉卷罗直径D*棉卷罗拉转速n*60*棉卷公定回潮率时定量G公*(1+棉卷伸长率ε)/(1000*1000)=3.14*230mm*14r/min*60*(1+3%)/1000/1000=270.68[kg/(台.h)]

0.1,0.2,0.3

梳棉风机

直径(mm)

500

转速(r/min)

1200,1440,1728

罗拉间隔距(mm)

30

罗拉与打手间隔距(mm)

11

⑷FA141型清棉成卷机适当加大风扇速度与综合打手速比,提高风扇速度,放大尘棒与尘棒之间的隔距,提高FA141进一步排除细杂的能力。

表2-5

FA141型清棉成卷机

五、棉卷湿重G湿=棉卷干重量G干*(1+实际回潮率W实)=410g/m*(1+7.6%)=441.16 g/m;

②棉卷公定回潮率时G公=棉卷干重量G干*(1+棉卷公定回潮率G公)=410g/m*(1+8.5 %)=444.85 g/m;

③棉卷实际长度=棉卷总质量M总*1000/棉卷湿重G湿=15Kg*1000/441.16 g/m=34.00m;

原棉

品级

手扯长度(mm)

品质长度(mm)

实际回潮率(%)

线密度(dtex)

成熟度系数

含杂率(%)

手检含杂(粒/g)

短绒率(%)

2.54

28.64

31.32

7.6

1.79

1.7

2.23

14.85

14.03

开清棉工艺流程

尘棒形式及安装角

振动式扁钢尘棒,±15°

尘棒根数

第一、二、三组为35根;第四、五组为39根

尘棒隔距(mm)

第一、二、三组为10根;第四、五组为8根

给棉罗拉转速(r/min)

5.40,4.95,4.50,4.05

辊筒与尘棒的隔距(mm)

一二、三组为8;第四、五组为12

辊筒角钉与剥棉刀的隔距(mm)

以小为宜,一般为1.5mm左右

⑦实际产量=理论产量*时间效率η=270.68[kg/(台.h)]* 90%=243.61[kg/(台.h)]

⑧棉卷线密度=棉卷干重量G干*(1+棉卷公定回潮率G公)*1000=棉卷公定回潮率时G公*1000=444.85g/m*1000=444850tex

五、完成开清棉工艺单设计

表2-6

原料混用成分

产量[kg/(台·h)]

成卷质量(g)

成卷时间

min

成卷长度(kg)

棉卷罗拉直径(mm)

棉卷罗拉转速(r/min)

250

13~30

3~10

30~80

230

10~15

243.61

15

3.26

34

230

14

四、计算棉卷规格和成卷机主要技术参数

因为所纺纱线线密度为24.3tex,所以根据上表可选择如下参数:棉卷干重量G干=410g/m,棉卷公定回潮率G公=8.5%,实际回潮率W实=7.6%,棉卷伸长率ε=3%,时间效率η=90%,棉卷罗直径D=230mm,棉卷罗拉转速n=14r/min,棉卷总质量M总=15Kg。

800

堆放棉包质量(kg)

00(2台并联)

打手直径(mm)

385

打手刀片形式

锯齿刀片,抓取角10°,刀尖角60°,厚4mm

刀片排列方式

31片组合,从里到外,刀片由稀到密分为3组

小车运转速度(r/min)

0.59~2.96

打手转速(r/min)

740

刀片伸出助条的距离(mm)

2.5~7.5

打手每次下降的距离(mm)