HF线切割软件说明书

关于HF软件使用的几点技巧2

关于HF软件使用的几点技巧一.三刀切割加工时,有时凸台不需要三刀切割。

但不少工件凸台预留较长,如果一定要三刀切割完再回原点,浪费很多时间。

客户要求一刀切割凸台后即回原点。

1.我们可以用电脑的记事本把程序打开,重新编辑;删除掉最后三条程序中的后二条——最后三条程序是对应的三刀切割凸台的程序,这样就可以用第一刀切割完凸台后即回原点。

2.修改后存盘。

3.转入加工:即可实现前面各边多次切割,最后的凸台一刀切割后即回原点。

二.跳步模切割各个模腔使用不同的补偿。

编好跳步程序后,选择“引入线和引出线”功能,选择切割方向,再选择“修改补偿系数”。

(此功能用于不同的封闭图形采用不同的补偿值,是通过补偿系数来调整的)画面下方出现提示:“在要修改补偿系数的引线上点一下?”我们用鼠标的光标点中跳步图形的引线。

下方出现提示:“原补偿系数=XXXXXXX 现补偿系数修改为{﹢﹣*/}= ”填写所需要的补偿系数。

然后按以上步骤,填写跳步模的各个图形的补偿系数。

完成后执行加工,即按设定的加工补偿值对各跳步模腔进行切割加工。

详细说明:因为:加工补偿值=间隙补偿值(f)×补偿系数(有正负的)所以:补偿系数(有正负的)=加工补偿值÷间隙补偿值(f)1.当加工补偿值<0或>0时,则可对引入线和引出线内的轨迹线进行补偿。

2.间隙补偿值f ,是由操作者给出的。

是指对整个工件的补偿值。

3.补偿系数是做引线时由软件自动生成的,=1或者-1。

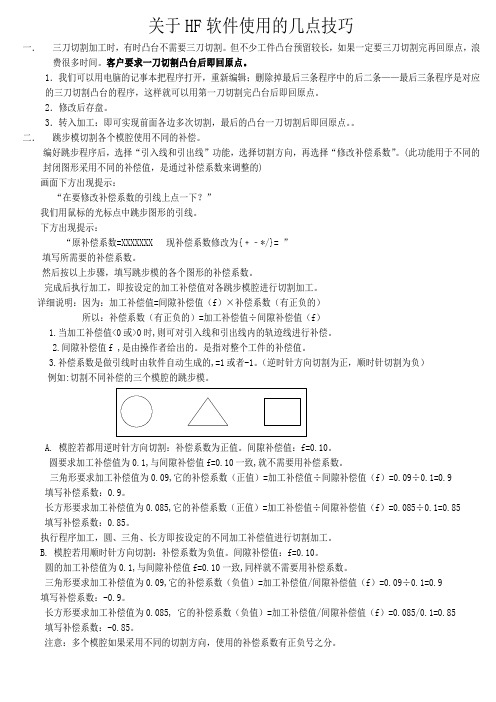

(逆时针方向切割为正,顺时针切割为负)例如:切割不同补偿的三个模腔的跳步模。

A. 模腔若都用逆时针方向切割:补偿系数为正值。

间隙补偿值:f=0.10。

圆要求加工补偿值为0.1,与间隙补偿值f=0.10一致,就不需要用补偿系数。

三角形要求加工补偿值为0.09,它的补偿系数(正值)=加工补偿值÷间隙补偿值(f)=0.09÷0.1=0.9 填写补偿系数:0.9。

HF,CAXA面板操作

一、编程操作步骤:全绘编程→绘图→取交点→取轨迹→引入线/引出线→选切割方向→右键确定→回车→执行1→【输入补偿量,(可输入正值或负值)】→后置→生成G代码→G代码存盘→退出。

二、编辑程序手工编辑好程序后,可以直接输入。

点击→其它→文本编辑→输入文件名(3B代码后缀名为3B,G代码后缀名为2NC)→回车→进入DOS,输入程序→程序输入完后,退出→点击Y,完成。

三、加工操作步骤:加工→读盘→读G代码程序→选文件名→单击→检查→模拟→查看代码→退出→开运丝开关→开冷却液开关→将对中心开关搬向OFF→将断丝保护开关搬向ON→点切割→根据电流表指示调整电参数→将冷却液调整到包住钼丝。

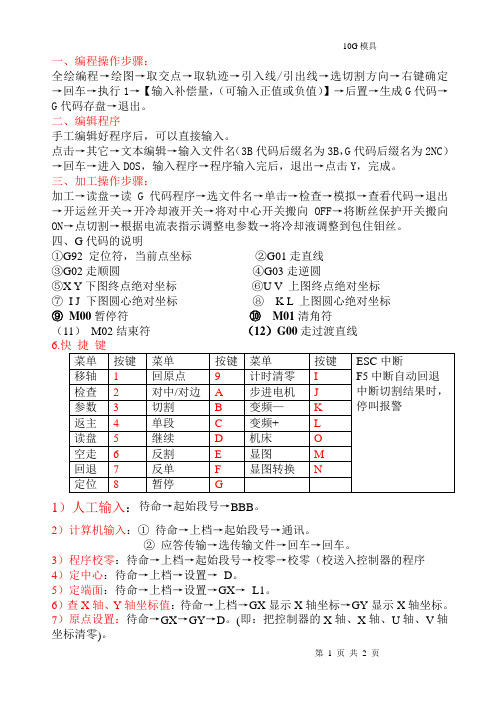

四、G代码的说明①G92 定位符,当前点坐标②G01走直线③G02走顺圆④G03走逆圆⑤X Y下图终点绝对坐标⑥U V 上图终点绝对坐标⑦I J 下图圆心绝对坐标⑧K L 上图圆心绝对坐标⑨M00暂停符⑩M01清角符(11)M02结束符(12)G00走过渡直线6.1)人工输入:待命→起始段号→BBB。

2)计算机输入:①待命→上档→起始段号→通讯。

②应答传输→选传输文件→回车→回车。

3)程序校零:待命→上档→起始段号→校零→校零(校送入控制器的程序4)定中心:待命→上档→设置→D。

5)定端面:待命→上档→设置→GX→L1。

6)查X轴、Y轴坐标值:待命→上档→GX显示X轴坐标→GY显示X轴坐标。

7)原点设置:待命→GX→GY→D。

(即:把控制器的X轴、X轴、U轴、V轴坐标清零)。

8)高频允许:待命→上档→D.。

(高频灯闪)9)正向加工:待命→起始段号→执行→执行。

10)逆向加工:待命→上档→起始段号→L4→结束段号→逆割→逆割或执行。

11)XY轴回原点:待命→上档→L3。

(断丝回零用.)12)UV轴回原点:待命→上档→L4。

(回零).13)短路时手动回退:听到警报声后按→待命→上档→按下【暂停】键不放。

14)指令缩放:上档→设置→缩放比例值→缩放(以1000为基数,例:1005表示放大5‰)17)高度输入:待命→上档→设置→高度→GX/GY→H1→高度→H2→高度→H3→高度→H4→高度→待命。

HF线切割软件说明书

HF系统全绘编程软件的操作HF线切割数控自动编程软件系统,是一个高智能化的图形交互式软件系统。

通过简单、直观的绘图工具,将所要进行切割的零件形状描绘出来;按照工艺的要求,将描绘出来的图形进行编排等处理。

再通过系统处理成一定格式的加工程序。

现简述如下:全绘图方式编程:辅助点、辅助直线、辅助圆——统称为辅助线轨迹线、轨迹圆弧(包含圆)——统称为轨迹线一、全绘图方式编程,是为生成加工所需的轨迹线,形成轨迹线的方式有两种:1、通过作辅助线形成轨迹线,一般步骤为:[作点]或[作直线]或[作圆] →取交点→再用“取轨迹”将两节点间的辅助线变成轨迹线。

2、直接用[绘直线]、[绘圆弧]、[常用曲线]等模块作出轨迹线。

二、形成轨迹线后,一般需加引入引出线。

如加引线后,图形作了修改,必须对图形进行[排序]。

初级篇通过本篇的学习,我们将了解该软件系统的一些基本述语和约定;并掌握基本图形(直线段、圆弧段所构成图形)的编程方法。

第一章基本述语和约定为了更好的学习和应用此软件,我们先来了解一下该软件中的一些基本述语和它的一些约定。

1、辅助线:用于求解和产生轨迹线(也称切割线)几何元素。

它包括点、直线、圆。

在软件中将点用红色表示,直线用白色表示,圆用高亮度白色表示。

2、轨迹线:是具有起点和终点的曲线段。

软件中将轨迹线是直线段的用淡蓝色表示,是圆弧段的用绿色表示。

3、切割线方向:切割线的起点到终点的方向。

4、引入线和引出线:是一种特殊的切割线,用黄色表示。

它们应该是成对出现的。

5、约定:1)在全绘图方式编程中,用鼠标确定了一个点或一条线后,可使用鼠标或键盘再输入一个点的参数或一条线的参数;但使用键盘输入一个点的参数或一条线的参数后,就不能用鼠标来确定下一个点或下一条线。

2)为了在以后的绘图中能精确的指定一个点、一条线、一个圆、或某一个确定的值,软件中可对这些点、线、圆、数值作上标记。

此软件规定:Pn(point)表示点,并默认P0为坐标系的原点。

HF软件在数控电火花线切割加工中的应用

系统是进行 电火花线切割加工的重要组成部分 , 控制系统 的稳定性 、 可靠性、 控制精度及 自动化程度都直接影响到

加工工艺指标和工人的劳动强度 。

l - I I F软件的特点

H F线切割数控 自动编程软件系统 , 是一个高智能化

的图形交互式软件系统。通过简单、 直观的绘 图工具 , 将 所要进行切割的零件形状描绘 出来 ; 按照工艺 的要求 , 将

3 自 C D字库和 H D字库 ( ) 带 A G 各种字体 的国际字 库 )能轻松的加工各种汉字和西文字符。 , 4自 ) 带丰富的常用曲线库和公式 曲线处理功能 , 如 含有渐开齿轮 ( 变齿位、 花键齿轮 、 小模数齿、 齿条等)摆 、 线齿 、 链轮齿 、 分度凸轮及非 圆节曲线 凸轮等。对于公式 曲线 , 即可处理一般公式 曲线 , 还可 以处理推导式公式 曲

・

1 ・ 0

HF软件在数控 电火花线切 割加工 中的应用 术

徐运芳 , 潘建新 , 曾辉藩

( 湖南科技职业学院 , 湖南 长沙 40 1) 119

摘 切 在 械口申 用 去 泛控 哥 稳 可 灶 精 鸯 要线 割 机 力 运 趣邀广 ,莉 的 定 靠 准制 度 工

关键词 : 线切割加工 H F软件 绘图编程 :

■ ห้องสมุดไป่ตู้

度 直 影 赫接响

善 艺

指 . 劳 度, 章 绍了m 控帝 件的 在 切 加 应 的 例, 软 作为 切 的 标和工 人的 动强 文 介 j 欹 特最 线 割 工 用 謇 采用H 件 线 割 诔控系 及

统, 在生产实 运用中 际 操作简 加工功能强大, 产实际中 解决 便, 在生 还可 备种型面 的复杂加工苦 …蠢 . .

HF系统使用说明

HF线切割编程控制软件使用安装说明HF及HGD系列软件Windows&DOS安装说明和问题解答HF及HGD系列软件适用于操作系统DOS、Windows95/98、Windows ME光盘安装:1)将光盘放入电脑光驱,在系统默认情况下光盘安装向导将自动运行,请选择和你相关的安装内容并“下一步”完成安装。

(注:如果你的系统已关闭光盘自动运行功能,请点击光盘盘符,软件将开始安装)2) 软件在安装向导的指引下完成安装后,在电脑系统“开始”-“程序”和电脑桌面上上将出现和你安装软件相对应的快捷文件。

3) 请执行“加密狗驱动程序”,如果出现“Install OK”则安装加密狗成功;如果出现“Not Install”则安装加密狗失败。

4) 在加密狗安装成功后请执行软件主程序,例如点击“HF线切割编控一体化系统”快捷图标,软件将开始运行。

Windows中如何使安装软盘软件:在硬盘中某一个区建立一个目录,将软盘中FHGD-C.EXE文件拷贝到该目录,后点击FHGD-C.EXE文件。

该文件将自动解压缩,解压缩完成后执行加密狗驱动(Install.exe),加密狗安装成功后运行主程序FHGD.BAT即可运行HF软件。

DOS安装:1) 首先请确定HF或者HGD软件安装电脑系统目的地,一般软件是默认安装在C:\HGD\**目录中(**为对应的软件版本,例如HF,那么目录就是C:\HGD\HF;如果**是VHGD那么目录就是C:\HGD\VHGD)。

2) 在DOS提示符下拷贝软盘文件到目的目录中。

(例如可以使用以下命令Copy A:\*.* C:\HGD\HF,注意这是安装到C:\HGD\HF软件,如果您需要安装不同版本的软件到电脑请在电脑目的地建立相应的目录。

3) 在目的目录中解压缩包文件,请执行压缩包文件,例如FHGD-C.EXE文件,压缩包将自动解压缩。

(如果电脑中以前已经解压缩过该软件,那么在你再次解压缩的时候会出现例如如下的提示)Extracting FHGD-C.EXEFHGD-C.EXE already exises. Overwrite:Yes/No/All/Quit确认覆盖以前安装过的文件,请输入A即可重新完全安装。

HF软件在中走丝线切割加工中的应用实例

HF软件在中走丝线切割加工中的应用实例摘要:数控线切割加工在工业生产中越来越广,本文介绍了HF软件的特点及采用HF软件进行线切割加工的实例,证明HF线切割软件功能强大,易于操作,具有较高的实用价值。

关键词:HF软件;线切割加工;编程Abstract:CNC wire cutting more widely and in industrial production, this paper introduces an example of features of HF software and machining by using HF software, proved HF wire-cut software is powerful, easy to operate, and has a high practical value.Key words: HF; WEDM; programming1943年前苏联拉扎连柯夫妇和古雪夫几乎同时分别发明了电蚀加工和阳极机械加工,1955年,前苏联提出电火花线切割加工( Wire Cut EDM,简称WEDM)方案并于次年生产出第一台电火花线切割机床。

我国于1958年开始着手设计制造简易电火花线切割机床,并于1960年首次展出电火花线切割机样品。

因电火花线切割是采用往复移动的细金属导丝(钼丝)作电极对工件进行脉冲火花放电而切割成形的加工方法,故称为电火花线切割(简称:线切割)。

电火花线切割加工,是电火花加工的一个分支,是一种直接利用电能和热能进行加工的新工艺,对于新型材料、传统冷加工困难的材料和复杂型腔等情况,线切割加工成为好的解决方法,为新产品试制、精密零件加工及模具制造开辟了一条新的工艺途径。

中走丝线切割机床属往复高速走丝电火花线切割机床范畴,是在高速往复走丝电火花线切割机上吸收了慢走丝机床多次切割的特点,对数控柜、主机加工工艺进行较大改进,使成为性能趋近于慢走丝,又有快走丝特性的新型往复走丝电火花线切割机,被俗称为“中走丝线切割”。

数控线切割操作工培训第7章HF系统线切割机床操作实训

第三步:通过“作线”、“作圆”功能中的“轴对称”子功能 来定义Y轴左边的图形部分。

数控线切割操作工培训教程

加工文件的准备,主要有两种方法: (1)在“全绘编程”环境下,绘好图形后选择“执行1”或“执 行2”,便会进入“后置”,从而生成无锥式G代码加工文件,或锥度 式G代码加工文件,或变锥式G代码加工文件,其文件的后缀分别为 “2NC”,“3NC”,“4NC”。 (2)在主菜单中选“异面合成”,则生成上下异面体G代码加工 文件,其文件的后缀为“5NC”。当然,在异面合成前,必须准备好相 应的HGT类图形文件。这些HGT图形文件都是在全绘图编程环境下完 成的。

6

2020年1月16日

7.2HF系统加工界面的操作 在编控系统主菜单选择“加工”,或在全绘式编程环境下选择“转向加

工”菜单便进入加工界面,如图7-10所示。

图7-10加工界面

数控线切割操作工培训教程

7

2020年1月16日

在加工前,需要准备好相应的加工文件。本系统所生成的加工文 件,可以是3B代码也可以是G代码加工文件。

2020年1月16日

7.1HF系统全绘编程软件的操作 HF线切割数控自动编程软件系统,是一个高智能化的图形交互

式软件系统。通过简单、直观的绘图工具,将所要进行切割的零件 形状描绘出来;按照工艺的要求,将描绘出来的图形进行排序、引 入线和引出线设置、轨迹生成等处理。再通过系统处理成一定格式 的加工程序。 7.1.1界面

数控线切割操作工培训教程

1

HF线切割编程软件画图说明书解析

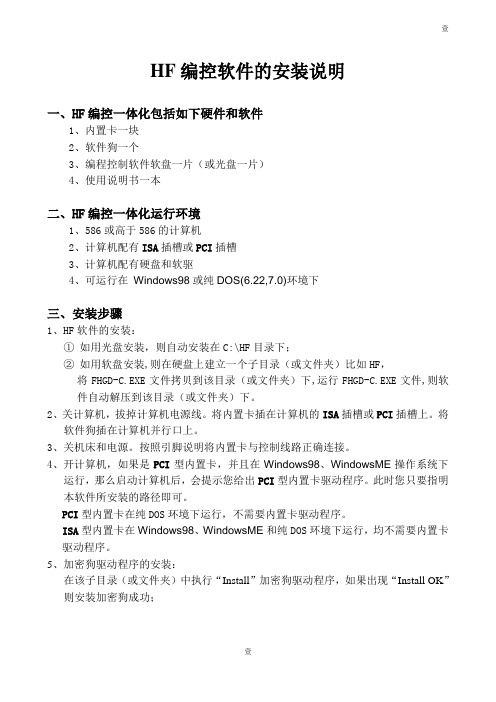

壹HF编控软件的安装说明一、HF编控一体化包括如下硬件和软件1、内置卡一块2、软件狗一个3、编程控制软件软盘一片(或光盘一片)4、使用说明书一本二、HF编控一体化运行环境1、586或高于586的计算机2、计算机配有ISA插槽或PCI插槽3、计算机配有硬盘和软驱4、可运行在Windows98或纯DOS(6.22,7.0)环境下三、安装步骤1、HF软件的安装:①如用光盘安装,则自动安装在C:\HF目录下;②如用软盘安装,则在硬盘上建立一个子目录(或文件夹)比如HF,将FHGD-C.EXE文件拷贝到该目录(或文件夹)下,运行FHGD-C.EXE文件,则软件自动解压到该目录(或文件夹)下。

2、关计算机,拔掉计算机电源线。

将内置卡插在计算机的ISA插槽或PCI插槽上。

将软件狗插在计算机并行口上。

3、关机床和电源。

按照引脚说明将内置卡与控制线路正确连接。

4、开计算机,如果是PCI型内置卡,并且在Windows98、WindowsME操作系统下运行,那么启动计算机后,会提示您给出PCI型内置卡驱动程序。

此时您只要指明本软件所安装的路径即可。

PCI型内置卡在纯DOS环境下运行,不需要内置卡驱动程序。

ISA型内置卡在Windows98、WindowsME和纯DOS环境下运行,均不需要内置卡驱动程序。

5、加密狗驱动程序的安装:在该子目录(或文件夹)中执行“Install”加密狗驱动程序,如果出现“Install OK”则安装加密狗成功;壹贰注意事项:1、在Windows98、WindowsME或DOS环境下安装软件,则运行编控系统也应分别在Windows98、WindowsME或DOS环境下。

2、安装“install.exe”文件时,如发现“not install”,请检查软件狗和内置卡是否插好,检查计算机并行口是否完好。

3、本软件狗不能和其它软件狗串接在一起使用,以防本软件狗受损。

4、如在Windows98、WindowsME环境下,请建快捷方式,并点击快捷图标的“属性”,点击“屏幕”置于全屏幕状态;再点击“程序”,将“退出时关闭”置于关闭状态;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HF系统全绘编程软件的操作HF线切割数控自动编程软件系统,是一个高智能化的图形交互式软件系统。

通过简单、直观的绘图工具,将所要进行切割的零件形状描绘出来;按照工艺的要求,将描绘出来的图形进行编排等处理。

再通过系统处理成一定格式的加工程序。

现简述如下:全绘图方式编程:辅助点、辅助直线、辅助圆——统称为辅助线轨迹线、轨迹圆弧(包含圆)——统称为轨迹线一、全绘图方式编程,是为生成加工所需的轨迹线,形成轨迹线的方式有两种:1、通过作辅助线形成轨迹线,一般步骤为:[作点]或[作直线]或[作圆] →取交点→再用“取轨迹”将两节点间的辅助线变成轨迹线。

2、直接用[绘直线]、[绘圆弧]、[常用曲线]等模块作出轨迹线。

二、形成轨迹线后,一般需加引入引出线。

如加引线后,图形作了修改,必须对图形进行[排序]。

初级篇通过本篇的学习,我们将了解该软件系统的一些基本述语和约定;并掌握基本图形(直线段、圆弧段所构成图形)的编程方法。

第一章基本述语和约定为了更好的学习和应用此软件,我们先来了解一下该软件中的一些基本述语和它的一些约定。

1、辅助线:用于求解和产生轨迹线(也称切割线)几何元素。

它包括点、直线、圆。

在软件中将点用红色表示,直线用白色表示,圆用高亮度白色表示。

2、轨迹线:是具有起点和终点的曲线段。

软件中将轨迹线是直线段的用淡蓝色表示,是圆弧段的用绿色表示。

3、切割线方向:切割线的起点到终点的方向。

4、引入线和引出线:是一种特殊的切割线,用黄色表示。

它们应该是成对出现的。

5、约定:1)在全绘图方式编程中,用鼠标确定了一个点或一条线后,可使用鼠标或键盘再输入一个点的参数或一条线的参数;但使用键盘输入一个点的参数或一条线的参数后,就不能用鼠标来确定下一个点或下一条线。

2)为了在以后的绘图中能精确的指定一个点、一条线、一个圆、或某一个确定的值,软件中可对这些点、线、圆、数值作上标记。

此软件规定:Pn(point)表示点,并默认P0为坐标系的原点。

Ln(line)表示线,并默认L1、L2分别为坐标系的X轴、Y轴。

Cn(cycle)表示圆。

Vn(value)表示某一确定的值。

软件中用PI表示圆周率(π=3.1415926……);V2=π/180, V3=180/π第二章界面及功能模块的介绍第一节界面在主菜单下,点击“全绘编程”按钮就出示下列界面:图形显示框功能选择框1功能选择框2图形显示框------是所画图形显示的区域,在整个“全绘编程”过程中这个区域始终存在。

功能选择框------是功能选择区域,一共有两个。

在整个“全绘编程”过程中这两个区域随着功能的选择而变化,其中“功能选择框1”变成了该功能的说明框,“功能选择框2此图为选择了“作圆”功能中“心径圆”子功能后出现的界面,此界面中“图形显示框”与上图一样;“功能说明框”将功能的说明和图例显示出来,供您操作参考;“对话提示框”提示您输入“圆心和半径”,当您根据要求输入后,“回车”一个按照您的要求的圆就显示在“图形显示框”内;“热键提示框”提示了该子功能中您可以使用的热键内容。

以上两个界面为全绘编程中常常出现的界面,作为第二个界面只是随着子功能的不同所显示的内容不同。

第二节 本篇所用功能的介绍因为本篇为初级篇,所以在众多的功能中我们先介绍这篇所要使用到的一些功能。

而其它功能我们将在后面的篇幅中介绍。

图形显示框功能说明框对话提示框热键提示框功能所在位置以上各图中都已表明。

我们将通过一个简单的例子来说明它们的使用。

此区域中的功能模块主要用于:作辅助点、线、圆。

此区域中的功能模块是用于:直接产生轨迹线,以及对轨迹线的编辑、修改,和引入线、引出线的定义。

此区域的功能模块是用于:产生加工单前的准备,存图和调图,以及产生加工单。

屏幕中下部是另一个功能选择对话框,此对话框是单一功能的选择对话框,如下图:取交点:是在图形显示区内,定义两条线的相交点。

取轨迹:是在某一曲线上两个点之间选取该曲线的这一部分作为切割的路径;取轨迹时这两个点必须同时出现在绘图区域内。

消轨迹:是上一步的反操作;也就是删除轨迹线。

消多线:是对首尾相接的多条轨迹线的删除。

删辅线:删除辅助的点、线、圆功能。

清屏:是对图形显示区域的所有几何元素的清除。

返主:是返回主菜单的操作。

显轨迹:在图形显示区域内只显示轨迹线,将辅助自动线隐藏起来。

全显:显示全部几何元素(辅助线、轨迹线)。

显向:预览轨迹线的方向。

移图:移动图形显示区域内的图形。

满屏:将图形自动充满整个屏幕。

缩放:将图形的某一部分进行放大或缩小。

显图:此功能模块是由一些子功能所组成,其中包含了以上的一些功能,见“显图”功能框。

此功能框中“显轨迹线”、“全显”、“图形移动”与上面介绍的“显轨迹”、“全显”、“移图”是相同的功能。

“全消辅线”和“全删辅线”有所不同,“全消辅线”功能是将辅助线完全删去,删去后不能通过恢复功能恢复;而“全删辅线”是可通过恢复功能将删去的辅助线恢复到图形显示区域内。

其它的功能名称对功能的描述很清楚,这里就不一一说明了。

第三节例子下面我们将通过一个实例来说明该软件的基本应用。

下图为我们将进行编程的图形。

现在我们开始对右图进行编程。

首先进入软件系统的主采单,点击“全绘编程”按钮进入全绘图编程环境。

第一步:点击“功能选择框”中的[作线]按钮,再在“定义辅助直线”对话框中点击“平行线”按钮。

我们将定义一系列平行线。

平行于X轴、距离分别为20、80、100的三条平行线和平行于Y轴、距离分别20、121两条平行线;图中“对话提示框”中显示“已知直线(x3,y3,x4,y4){Ln+-*/}?”此时可用鼠标直接选取X轴或Y轴;也可在此框中输入L1或L2来选取X轴或Y轴;选取后出现右侧画面:注:图中“对话提示框”中显示“平移距L={Vn+-*/}”,此时输入平行线间的距离值(如20)后回车;图中“对话提示框”中显示“取平行线所处的一侧”,此时用鼠标点一下平行线所处的一侧,这样第一条平行线就形成了。

此时画面回到继续定义平行线的画面,您可接着再定义其它平行线。

当以上几条线都定义完后,按一下键盘上的“ESC”键退出平行线的定义,画面回到“定义辅助直线”。

点击“退出……回车”按钮可退出定义直线功能模块。

此时可能有一条直线在“图形显示区”中看不到,您可通过“热键提示框”中的“满屏”子功能将它们显示出来。

也可通过“显图”功能中的“图形渐缩”子功能来完成。

]第二步:我们准备作两个圆,φ80、φ40和45°、-60°的两条斜线。

从图中可以很明显的知道这两个圆的参数,您可以直接输入这些参数来定义这两个圆。

而我们将用另外一种方式来确定这两个圆。

首先,我们确定两个圆的圆心,点击“取交点”按钮,此时画面变成了取交点的画面。

我们将鼠标移到平行于X轴的第三条线与Y轴相交处点一下,这就是φ80的圆心。

用同样的方法来确定另一圆的圆心。

此时两个圆心处均有一个红点。

按ESC键退出。

接下来,我们点击[作圆]按钮,进入“定义辅助圆”功能,再点击“心径圆”按钮,进入“心径式”子功能。

按照提示选取一圆心点,此时可拖动鼠标来确定一个圆,也可在对话提示框中输入一确定的半径值来确定一个准确的圆。

图中φ80、φ40两个圆。

用取交点的方法来确定圆心的另一个目的是为作45°、-60°两条直线着准备。

退回到“全绘式编界面”。

点击[作线]按钮,进入“定义辅助直线”功能,点击“点角线”按钮,进入“点角式”子功能。

此时在对话提示框中显示“已知直线(x3,y3,x4,y4){Ln+-*/}?”您可用鼠标去选择一条水平线,也可在此提示框中输入L1表示已知直线为X轴所在直线。

对话提示框中显示的是“过点(x1,y1){Pn+-*/}?”此时您可输入点的坐标,也可用鼠标去选取图中右边的圆心点;再下一个画面的对话提示框中显示的是“角(度)w={Vn+-*/}”此时输入一个角度值如45°回车。

屏幕中就产生一条过小圆圆心且与水平线成45°的直线。

用同样的方法去定义与X轴成-60°的直线,退出“点角式”。

再进入定义“平行线”子功能,去定义分别与这两条线平行且距离为20的另外两条线。

退出“作线”功能;用“取交点”功能来定义这两条线与圆的相切点并退出此功能界面。

如上图。

下面我们将通过[三切圆]功能来定义图标注为R的圆。

点击[三切圆]按钮后进入[三切圆]功能。

按图中三个椭圆标示的位置分别选取三个几何元素,此时“图形显示框”中就有满足与这三个几何元素相切的,并且不断闪动的虚线圆出现,您可通过鼠标来确定一个您所希望的那一个圆,如右图。

第三步:我们将通过[作线]、[作圆]功能中的“轴对称”子功能来定义Y轴左边的图形部分。

点击[作线]按钮,进入[作线]功能;点出“轴对称”按钮,进入“轴对称”子功能。

按照“对话提示框”中所提示内容进行操作,将所要对称的直线对称的定义到Y轴左边。

退回“全绘式编程”界面。

点击[作圆]按钮,进入[作圆]功能;点出“轴对称”按钮,进入“轴对称”子功能。

按照“对话提示框”中所提示内容进行操作,将所要对称的圆对称的定义到Y轴左边。

退回“全绘式编程”界面。

(注:如学了后面提高篇后,则可用图块的方法将右边整个图形对称到左边。

非常方便、简单)。

再用[取交点]的功能来定义下一步[取轨迹]所需要的点。

如右图。

此时图中仍有两个R10的圆还没有定义,这两个圆将采用[倒圆边]功能来解决。

[倒圆边]只对轨迹线起作用。

第四步:按照图形的轮廓形状,在上图中每两个交点间的连线上进行取轨迹操作,得到轨迹线。

退出[取轨迹]功能。

点击[倒圆边]按钮,进入[倒圆或倒边]功能,用鼠标点取需要倒圆或倒边的尖点,按提示输入半径或边长的值,就完成了倒圆和倒边的操作如下图。

退回到“全绘式编程”界面。

到此这一例子的作图过程就算完成了。

当然这个例子的作图方法并不只这一种。

在熟悉了各种功能后,可灵活应用这些功能来作图,也可达到同样的效果。

在进行下一步操作之前,我们再对上图作一个合并轨迹线操作,以便了解合并轨迹线的应用。

上图中Y轴右边、例图中标注为R的圆弧,是由两段圆弧轨迹线所组成。

此两段圆弧是同心、同半径的,可通过[排序]中“合并轨迹线”功能将它们合并为一条轨迹线。

点击[排序]按钮,进入排序功能,再点击“合并轨迹线”按钮,进入合并轨迹线子功能,此时对话提示框中显示“要合并吗?(y)/(n)”,当按一下Y键并回车后,系统自己进行合并处理。

点击“回车…退出”按钮,回到“全绘式编程”界面。

再点击[显向]按钮,这时可看出那两条轨迹线已合并为一条轨迹线。

如上图:第五步:当我们完成了上步操作后,零件的理论轮廓线的切割轨迹线就已形成。

在我们实际加工中,还需要考虑钼丝的补偿值以及从哪一点切入加工。