第二批重点监管危险化工工艺重点监控参数、安全控制基本要求及推荐的控制方案

辨识_安监总管三[2013]3号-重点监管危险化工工艺目录(2013年完整版)

![辨识_安监总管三[2013]3号-重点监管危险化工工艺目录(2013年完整版)](https://img.taocdn.com/s3/m/8b788f1590c69ec3d5bb75d0.png)

重点监管危险化工工艺目录(2013年完整版)一、光气及光气化工艺二、电解工艺(氯碱)三、氯化工艺四、硝化工艺五、合成氨工艺六、裂解(裂化)工艺七、氟化工艺八、加氢工艺九、重氮化工艺十、氧化工艺十一、过氧化工艺十二、胺基化工艺十三、磺化工艺十四、聚合工艺十五、烷基化工艺十六、新型煤化工工艺:煤制油(甲醇制汽油、费-托合成油)、煤制烯烃(甲醇制烯烃)、煤制二甲醚、煤制乙二醇(合成气制乙二醇)、煤制甲烷气(煤气甲烷化)、煤制甲醇、甲醇制醋酸等工艺。

十七、电石生产工艺十八、偶氮化工艺关于公布首批重点监管的危险化工工艺目录的通知安监总管三[2009]116号各省、自治区、直辖市及新疆生产建设兵团安全生产监督管理局,有关中央企业:为贯彻落实《国务院安委会办公室关于进一步加强危险化学品安全生产工作的指导意见》(安委办〔2008〕26号,以下简称《指导意见》)有关要求,提高化工生产装置和危险化学品储存设施本质安全水平,指导各地对涉及危险化工工艺的生产装置进行自动化改造,国家安全监管总局组织编制了《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,现予公布,并就有关事项通知如下:一、化工企业要按照《首批重点监管的危险化工工艺目录》、《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》要求,对照本企业采用的危险化工工艺及其特点,确定重点监控的工艺参数,装备和完善自动控制系统,大型和高度危险化工装置要按照推荐的控制方案装备紧急停车系统。

今后,采用危险化工工艺的新建生产装置原则上要由甲级资质化工设计单位进行设计。

二、各地安全监管部门要根据《指导意见》的要求,对本辖区化工企业采用危险化工工艺的生产装置自动化改造工作,要制定计划、落实措施、加快推进,力争在2010年底前完成所有采用危险化工工艺的生产装置自动化改造工作,促进化工企业安全生产条件的进一步改善。

重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案

(5)合成气氧含量高,导致后续除尘、洗涤工序发生爆炸;

(6)停车时,如氧气继续进入气化炉,与炉内存留的可燃物相遇,可能引起设备内部爆炸。

煤化工新工艺:

(1)反应介质涉及甲醇等易燃液体,甲烷、乙烯、丙烯等易燃气体,具有燃爆危险性;

(2)反应过程多为高温、高压过程,易发生工艺介质泄漏,引发火灾、爆炸和CO中毒事故;

(3)反应过程可能形成爆炸性混合气体;

(4)多数煤化工新工艺反应速度快,放热量较大。

典型工艺

煤气化工艺:

粉煤气化工艺;

水煤浆气化工艺。煤化工源自工艺:甲醇制烯烃工艺;合成气制乙二醇工艺;

费-托合成油工艺;

煤制甲烷气等工艺;

甲醇脱水制二甲醚工艺。

重点监控工艺参数

煤气化工艺:

磨煤系统氧含量;氧煤比;水氧比;气化炉温度和压力;进料介质压力与流量;进料管线与气化炉压差;烧嘴冷却水流量、温度;渣池液位;反应段蒸汽产量;合成气中二氧化碳含量;合成气冷却器出口温度;气化炉环形空间温度;煤浆槽液位;激冷水流量、温度;氨冰机出口气体温度。

安全设施,包括安全阀、防爆膜、紧急放空阀、液位计、单向阀及紧急切断阀等。

煤化工新工艺:

将进料流量、外取热蒸汽流量、外取热蒸汽包液位、H2/CO比例与反应器进料系统设立联锁关系,一旦发生异常工况启动联锁,紧急切断所有进料,开启事故蒸汽阀或氮气阀,迅速置换反应器内物料,并将反应器进行冷却、降温。

安全设施,包括安全阀、防爆膜、紧急切断阀及紧急排放系统等。

工艺危险特点

煤气化工艺:

(1)煤粉制备或输送过程中煤粉泄漏,如遇明火或其它火源,可引起煤粉燃烧或爆炸;

(2)气化反应时,氧煤比例失当,氧气量偏高,可能引发气化炉超温、爆炸;

辨识_安监总管三[2013]3号-重点监管危险化工工艺目录(2013年完整版)

![辨识_安监总管三[2013]3号-重点监管危险化工工艺目录(2013年完整版)](https://img.taocdn.com/s3/m/8b788f1590c69ec3d5bb75d0.png)

重点监管危险化工工艺目录(2013年完整版)一、光气及光气化工艺二、电解工艺(氯碱)三、氯化工艺四、硝化工艺五、合成氨工艺六、裂解(裂化)工艺七、氟化工艺八、加氢工艺九、重氮化工艺十、氧化工艺十一、过氧化工艺十二、胺基化工艺十三、磺化工艺十四、聚合工艺十五、烷基化工艺十六、新型煤化工工艺:煤制油(甲醇制汽油、费-托合成油)、煤制烯烃(甲醇制烯烃)、煤制二甲醚、煤制乙二醇(合成气制乙二醇)、煤制甲烷气(煤气甲烷化)、煤制甲醇、甲醇制醋酸等工艺。

十七、电石生产工艺十八、偶氮化工艺关于公布首批重点监管的危险化工工艺目录的通知安监总管三[2009]116号各省、自治区、直辖市及新疆生产建设兵团安全生产监督管理局,有关中央企业:为贯彻落实《国务院安委会办公室关于进一步加强危险化学品安全生产工作的指导意见》(安委办〔2008〕26号,以下简称《指导意见》)有关要求,提高化工生产装置和危险化学品储存设施本质安全水平,指导各地对涉及危险化工工艺的生产装置进行自动化改造,国家安全监管总局组织编制了《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,现予公布,并就有关事项通知如下:一、化工企业要按照《首批重点监管的危险化工工艺目录》、《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》要求,对照本企业采用的危险化工工艺及其特点,确定重点监控的工艺参数,装备和完善自动控制系统,大型和高度危险化工装置要按照推荐的控制方案装备紧急停车系统。

今后,采用危险化工工艺的新建生产装置原则上要由甲级资质化工设计单位进行设计。

二、各地安全监管部门要根据《指导意见》的要求,对本辖区化工企业采用危险化工工艺的生产装置自动化改造工作,要制定计划、落实措施、加快推进,力争在2010年底前完成所有采用危险化工工艺的生产装置自动化改造工作,促进化工企业安全生产条件的进一步改善。

安监总局:第二批重点监管危险化工工艺重点监控参数、安全控制基本要求及推荐的控制方案

1.反应介质涉及一氧化碳、氢气、甲烷、乙烯、丙烯等易燃气体,具有燃爆危险性;

2.反应过程多为高温、高压过程,易发生工艺介质泄漏,引发火灾、爆炸和一氧化碳中毒事故;

3.反应过程可能形成爆炸性混合气体;

4.多数煤化工新工艺反应速度快,放热量大,造成反应失控;

5.反应中间产物不稳定,易造成分解爆炸。

典型工艺

煤制油(甲醇制汽油、费-托合成油);

煤制烯烃(甲醇制烯烃);

煤制二甲醚;

煤制乙二醇(合成气制乙二醇);

煤制甲烷气(煤气甲烷化);

煤制甲醇;

甲醇制醋酸。

重点监控工艺参数

反应器温度和压力;反应物料的比例控制;料位;液位;进料介质温度、压力与流量;氧含量;外取热器蒸汽温度与压力;风压和风温;烟气压力与温度;压降;H2/CO比;NO/ O2比;NO/醇比;H2、H2S、CO2含量等。

安全控制的基本要求

反应器温度、压力报警与联锁;进料介质流量控制与联锁;反应系统紧急切断进料联锁;料位控制回路;液位控制回路;H2/CO比例控制与联锁;NO/O2比例控制与联锁;外取热器蒸汽热水泵联锁;主风流量联锁;可燃和有毒气体检测报警装置;紧急冷却系统;安全泄放系统。

宜采用的控制方式

将进料流量、外取热蒸汽流量、外取热蒸汽包液位、H2/CO比例与反应器进料系统设立联锁关系,一旦发生异常工况启动联锁,紧急切断所有进料,开启事故蒸汽阀或氮气阀,迅速置换反应器内物料,并将反应器进行冷却、降温。

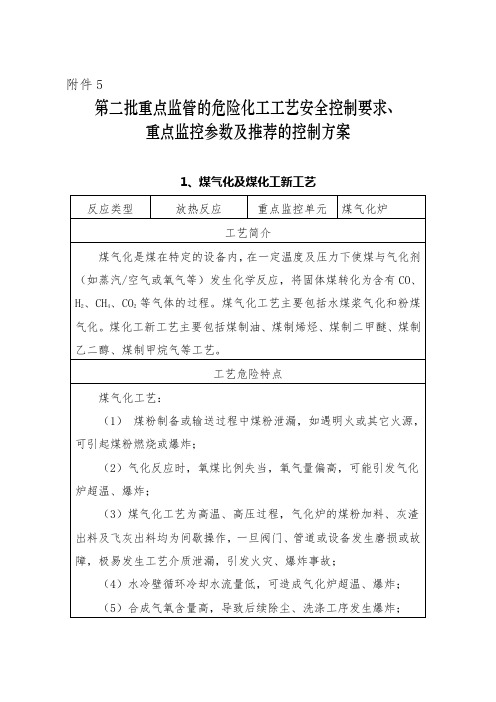

附件2

第二批重点监管危险化工工艺重点监控参数、安全控制基本要求及推荐的控制方案

一、新型煤化工工艺

反应类型

放热反应

重点监控单元

煤气化炉

ቤተ መጻሕፍቲ ባይዱ工艺简介

重点监管的危险化工工艺目录

重点监管的危险化工工艺目录XXX关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知安监总管三〔2013〕3号第二批重点监管的危险化工工艺目录一、新型煤化工工艺:煤制油(甲醇制汽油、费-托合成油)、煤制烯烃(甲醇制烯烃)、煤制二甲醚、煤制乙二醇(合成气制乙二醇)、煤制甲烷气(煤气甲烷化)、煤制甲醇、甲醇制醋酸等工艺。

二、电石生产工艺三、偶氮化工艺5附件3调整的首批重点监管危险化工工艺中的部分典型工艺一、涉及涂料、粘合剂、油漆等产品的常压条件生产工艺不再列入“聚合工艺”。

二、将“异氰酸酯的制备”列入“光气及光气化工艺”的典型工艺中。

三、将“次氯酸、次氯酸钠或N-氯代丁二酰亚胺与胺反应制备N-氯化物”、“氯化亚砜作为氯化剂制备氯化物”列入“氯化工艺”的典型工艺中。

四、将“硝酸胍、硝基胍的制备”、“浓硝酸、亚硝酸钠和甲醇制备亚硝酸甲酯”列入“硝化工艺”的典型工艺中。

五、将“三氟化硼的制备”列入“氟化工艺”的典型工艺中。

66、将“克劳斯法气体脱硫”、“一氧化氮、氧气和甲(乙)醇制备亚硝酸甲(乙)酯”、“以双氧水或有机过氧化物为氧化剂生产环氧丙烷、环氧氯丙烷”的列入“氧化工艺”的典范工艺。

7、将“叔丁醇与双氧水制备叔丁基过氧化氢”列入“过氧化工艺”的典范工艺中。

八、将“氯氨法生产甲基肼”列入“胺基化工艺”的典范工艺中。

7XXX关于公布首批重点羁系的危险化工工艺目次的告诉安监总管三〔2009〕116号首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案1、光气及光气化工艺反应类型放热反应光气化反应釜、重点监控单元光气储运单元工艺简介光气及光气化工艺包罗光气的制备工艺,和以光气为原料制备光气化产品的工艺门路,光气化工艺主要分为气相和液相两种。

工艺危险特点(1)光气为剧毒气体,在储运、使用过程中产生泄露后,易造8成大面积污染、中毒变乱;(2)反应介质具有燃爆危险性;(3)副产物氯化氢具有侵蚀性,易形成设备和管线泄露使职员产生中毒变乱。

重点监管的危险化工工艺目录

国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知安监总管三〔2013〕3号第二批重点监管的危险化工工艺目录一、新型煤化工工艺:煤制油(甲醇制汽油、费-托合成油)、煤制烯烃(甲醇制烯烃)、煤制二甲醚、煤制乙二醇(合成气制乙二醇)、煤制甲烷气(煤气甲烷化)、煤制甲醇、甲醇制醋酸等工艺。

二、电石生产工艺三、偶氮化工艺附件3调整的首批重点监管危险化工工艺中的部分典型工艺一、涉及涂料、粘合剂、油漆等产品的常压条件生产工艺不再列入“聚合工艺”。

二、将“异氰酸酯的制备”列入“光气及光气化工艺”的典型工艺中。

三、将“次氯酸、次氯酸钠或N-氯代丁二酰亚胺与胺反应制备N-氯化物”、“氯化亚砜作为氯化剂制备氯化物”列入“氯化工艺”的典型工艺中。

四、将“硝酸胍、硝基胍的制备”、“浓硝酸、亚硝酸钠和甲醇制备亚硝酸甲酯”列入“硝化工艺”的典型工艺中。

五、将“三氟化硼的制备”列入“氟化工艺”的典型工艺中。

六、将“克劳斯法气体脱硫”、“一氧化氮、氧气和甲(乙)醇制备亚硝酸甲(乙)酯”、“以双氧水或有机过氧化物为氧化剂生产环氧丙烷、环氧氯丙烷”的列入“氧化工艺”的典型工艺。

七、将“叔丁醇与双氧水制备叔丁基过氧化氢”列入“过氧化工艺”的典型工艺中。

八、将“氯氨法生产甲基肼”列入“胺基化工艺”的典型工艺中。

国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知安监总管三〔2009〕116号首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案1、光气及光气化工艺2、电解工艺(氯碱)3、氯化工艺4、硝化工艺5、合成氨工艺6、裂解(裂化)工艺7、氟化工艺8、加氢工艺9、重氮化工艺10、氧化工艺11、过氧化工艺12、胺基化工艺13、磺化工艺14、聚合工艺15、烷基化工艺。

第二批重点监管危险化工工艺

关于认真做好第二批和首批调整的重点监管危险化工工艺自动化控制改造工作的通知鲁安监发[2013]16号各市安监局:根据《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三〔2013〕3号),现就做好我省第二批和首批调整的重点监管危险化工工艺自动化控制改造工作提出如下要求:一、各市安监局要组织各县(市、区)安监局和有关专家,对照国家安监总局公布的第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺,对辖区内涉及的化工企业和化工装置进行摸底排查,全面掌握本地区第二批和首批调整的重点监管危险化工工艺情况,按照国家安监总局公布的《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》和《第二批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,根据企业工艺安全需要,研究确定应当进行自动化控制改造的化工企业和化工装置,制订工作方案,明确自动化控制改造的工作计划,认真组织实施。

二、有关化工企业要根据第二批和首批调整的重点监管危险化工工艺目录,对照国家安监总局公布的《第二批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》和省安监局关于光气及光气化、氯化、硝化、氟化、氧化、过氧化与胺基化工艺安全控制及设计指导方案的要求,针对本企业采用的危险化工工艺及其特点,确定重点监控的工艺参数,根据工艺安全需要,制订改造方案,装备和完善自动控制系统,大型和高度危险的化工装置要按照推荐的控制方案装备安全仪表系统(紧急停车或安全联锁)。

三、各级安监部门要强化安全生产行政许可措施,将是否安装自动化控制及安全联锁系统作为安全生产行政许可的必要条件,属于第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺,2014年底前未完成自动控制改造的,一律视为安全设施配置不符合安全生产要求,限期停产整改。

第二批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案上课讲义

反应器温度和压力;料位;液位;进料介质温度、压力与流量;外取热器蒸汽温度与压力;风压和风温;烟气压力与温度;压降;H2/CO比;NO/ O2比;NO/ 醇比;H2、H2S、CO2含量;亚硝酸甲酯浓度。

安全控制的基本要求

煤气化工艺:

磨煤系统氧含量控制与联锁;水氧比控制;氧煤比控制与联锁;烧嘴冷却水温度和流量的报警联锁;防倒流压差联锁;进料介质压力联锁;渣池液位控制与联锁;事故进料紧急切断阀;气化炉环形空间温度联锁;合成气冷却器出口温度联锁;气化炉压力控制与报警;有毒气体回收及处理系统;激冷水流量与温度报警联锁;紧急冷却系统;安全泄放系统;可燃和有毒气体检测报警装置;双电源供电等。

(4)水冷壁循环冷却水流量低,可造成气化炉超温、爆炸;

(5)合成气氧含量高,导致后续除尘、洗涤工序发生爆炸;

(6)停车时,如氧气继续进入气化炉,与炉内存留的可燃物相遇,可能引起设备内部爆炸。

煤化工新工艺:

(1)反应介质涉及甲醇等易燃液体,甲烷、乙烯、丙烯等易燃气体,具有燃爆危险性;

(2)反应过程多为高温、高压过程,易发生工艺介质泄漏,引发火灾、爆炸和CO中毒事故;

煤化工新工艺:

反应器温度、压力报警与联锁;进料介质流量控制与联锁;反应系统紧急切断进料联锁;料位控制回路;液位控制回路;H2/CO比例控制与联锁;NO/O2比例控制与联锁;外取热器蒸汽热水泵联锁;主风流量联锁;可燃和有毒气体检测报警装置;紧急冷却系统;安全泄放系统。

宜采用的控制方式

煤气化工艺:

将氧煤比、进料介质压力、粉煤流量与气化炉进料系统设立联锁,联锁动作后,局部紧急切断进料,并自动吹扫;将氧气总管与气化炉压差、渣池液位、合成气冷却器出口温度、气化炉环形空间温度与气化炉进料系统、紧急泄压系统、紧急吹扫系统形成联锁关系,设立紧急停车系统;气化、锁斗、黑水处理、耐硫变换、低温甲醇洗、甲烷化等各系统之间设置紧急切断阀;设置煤浆管线高温联锁;设置激冷室低液位停车联锁;设置激冷室出口原料气高低温报警与联锁;设置烧嘴冷却水流量低停车联锁;设置锁斗系统高压联锁;设置气化炉排水高温联锁;粗合成气流量报警与联锁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

二、电石生产工艺 反应类型 吸热反应 重点监控单元 工艺简介 电石生产工艺是以石灰和炭素材料(焦炭、兰炭、石油焦、冶金 焦、白煤等)为原料,在电石炉内依靠电弧热和电阻热在高温进行反 应,生成电石的工艺过程。电石炉型式主要分为两种:内燃型和全密 闭型。 工艺危险特点 1.电石炉工艺操作具有火灾、爆炸、烧伤、中毒、触电等危险性; 2.电石遇水会发生激烈反应,生成乙炔气体,具有燃爆危险性; 3.电石的冷却、破碎过程具有人身伤害、烫伤等危险性; 4.反应产物一氧化碳有毒, 与空气混合到 12.5%~74%时会引起 燃烧和爆炸; 5.生产中漏糊造成电极软断时,会使炉气出口温度突然升高,炉 内压力突然增大,造成严重的爆炸事故。 典型工艺 石灰和炭素材料(焦炭、兰炭、石油焦、冶金焦、白煤等)反应 制备电石。 重点监控工艺参数 炉气温度;炉气压力;料仓料位;电极压放量;一次电流;一次 电压;电极电流;电极电压;有功功率;冷却水温度、压力;液压箱 油位、温度;变压器温度;净化过滤器入口温度、炉气组分分析等。 安全控制的基本要求 设置紧急停炉按钮;电炉运行平台和电极压放视频监控、输送系控和启停现场声音报警;原料称重和输送系统控制;电石炉 炉压调节、控制;电极升降控制;电极压放控制;液压泵站控制;炉 气组分在线检测、 报警和联锁; 可燃和有毒气体检测和声光报警装置; 设置紧急停车按钮等。 宜采用的控制方式 将炉气压力、净化总阀与放散阀形成联锁关系;将炉气组分氢、 氧含量高与净化系统形成联锁关系;将料仓超料位、氢含量与停炉形 成联锁关系。 安全设施,包括安全阀、重力泄压阀、紧急放空阀、防爆膜等。

1

煤气化炉

煤制二甲醚; 煤制乙二醇(合成气制乙二醇) ; 煤制甲烷气(煤气甲烷化) ; 煤制甲醇; 甲醇制醋酸。 重点监控工艺参数 反应器温度和压力;反应物料的比例控制;料位;液位;进料介 质温度、压力与流量;氧含量;外取热器蒸汽温度与压力;风压和风 温;烟气压力与温度;压降;H2/CO 比;NO/ O2 比;NO/ 醇比;H2、 H2S、CO2 含量等。 安全控制的基本要求 反应器温度、压力报警与联锁;进料介质流量控制与联锁;反应 系统紧急切断进料联锁;料位控制回路;液位控制回路;H2/CO 比例 控制与联锁;NO/O2 比例控制与联锁;外取热器蒸汽热水泵联锁;主 风流量联锁;可燃和有毒气体检测报警装置;紧急冷却系统;安全泄 放系统。 宜采用的控制方式 将进料流量、外取热蒸汽流量、外取热蒸汽包液位、H2/CO 比例 与反应器进料系统设立联锁关系,一旦发生异常工况启动联锁,紧急 切断所有进料,开启事故蒸汽阀或氮气阀,迅速置换反应器内物料, 并将反应器进行冷却、降温。 安全设施, 包括安全阀、 防爆膜、 紧急切断阀及紧急排放系统等。

附件 2 第二批重点监管危险化工工艺重点监控参数、安全控制基本要 求及推荐的控制方案

一、新型煤化工工艺 反应类型 放热反应 重点监控 单元 工艺简介 以煤为原料,经化学加工使煤直接或者间接转化为气体、液体和 固体燃料、化工原料或化学品的工艺过程。主要包括煤制油(甲醇制 汽油、费-托合成油)、煤制烯烃(甲醇制烯烃) 、煤制二甲醚、煤制 乙二醇(合成气制乙二醇) 、煤制甲烷气(煤气甲烷化) 、煤制甲醇、 甲醇制醋酸等工艺。 工艺危险特点 1.反应介质涉及一氧化碳、氢气、甲烷、乙烯、丙烯等易燃气体, 具有燃爆危险性; 2.反应过程多为高温、高压过程,易发生工艺介质泄漏,引发火 灾、爆炸和一氧化碳中毒事故; 3.反应过程可能形成爆炸性混合气体; 4.多数煤化工新工艺反应速度快,放热量大,造成反应失控; 5.反应中间产物不稳定,易造成分解爆炸。 典型工艺 煤制油(甲醇制汽油、费-托合成油) ; 煤制烯烃(甲醇制烯烃) ;

5

偶氮化反应釜、 后处理单元

拌速率;肼流量;反应物质的配料比;后处理单元温度等。 安全控制的基本要求 反应釜温度和压力的报警和联锁; 反应物料的比例控制和联锁系 统;紧急冷却系统;紧急停车系统;安全泄放系统;后处理单元配置 温度监测、惰性气体保护的联锁装置等。 宜采用的控制方式 将偶氮化反应釜内温度、压力与釜内搅拌、肼流量、偶氮化反应 釜夹套冷却水进水阀形成联锁关系。 在偶氮化反应釜处设立紧急停车 系统,当偶氮化反应釜内温度超标或搅拌系统发生故障时,自动停止 加料,并紧急停车。 后处理设备应配置温度检测、 搅拌、 冷却联锁自动控制调节装置, 干燥设备应配置温度测量、 加热热源开关、 惰性气体保护的联锁装置。 安全设施,包括安全阀、爆破片、紧急放空阀等。

4

三、偶氮化工艺 反应类型 放热反应 重点监控单元 工艺简介 合成通式为 R-N=N-R 的偶氮化合物的反应为偶氮化反应,式中 R 为脂烃基或芳烃基,两个 R 基可相同或不同。涉及偶氮化反应的 工艺过程为偶氮化工艺。 脂肪族偶氮化合物由相应的肼经过氧化或脱 氢反应制取。芳香族偶氮化合物一般由重氮化合物的偶联反应制备。 工艺危险特点 1.部分偶氮化合物极不稳定,活性强,受热或摩擦、撞击等作用 能发生分解甚至爆炸; 2.偶氮化生产过程所使用的肼类化合物,高毒,具有腐蚀性,易 发生分解爆炸,遇氧化剂能自燃; 3.反应原料具有燃爆危险性。 典型工艺 1.脂肪族偶氮化合物合成:水合肼和丙酮氰醇反应,再经液氯氧 化制备偶氮二异丁腈;次氯酸钠水溶液氧化氨基庚腈,或者甲基异丁 基酮和水合肼缩合后与氰化氢反应,再经氯气氧化制取偶氮二异庚 腈;偶氮二甲酸二乙酯 DEAD 和偶氮二甲酸二异丙酯 DIAD 的生产 工艺。 2.芳香族偶氮化合物合成:由重氮化合物的偶联反应制备的偶氮 化合物。 重点监控工艺参数 偶氮化反应釜内温度、压力、液位、pH 值;偶氮化反应釜内搅