石油钻井行业TK617CH井侧钻钻井工程设计

石油工程技术 井下作业 TK42X深井套管开窗侧钻案例

TK42X深井套管开窗侧钻案例TK42X井是中国石化新星公司西北石油局在塔河油田四号构造上的一口滚动开发井。

该井在钻达设计井深5600m后完钻,奥陶系录井油气显示较差,储层发育不好,经酸化压裂后未获工业油气流。

为此,决定利用原井眼进行套管开窗侧钻。

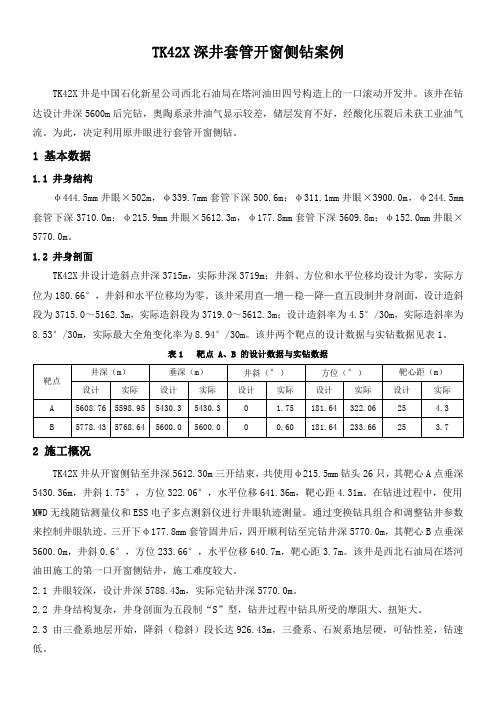

1基本数据1.1井身结构φ444.5mm井眼×502m,φ339.7mm套管下深500.6m;φ311.1mm井眼×3900.0m,φ244.5mm 套管下深3710.0m;φ215.9mm井眼×5612.3m,φ177.8mm套管下深5609.8m;φ152.0mm井眼×5770.0m。

1.2井身剖面TK42X井设计造斜点井深3715m,实际井深3719m;井斜、方位和水平位移均设计为零,实际方位为180.66°,井斜和水平位移均为零。

该井采用直—增—稳—降—直五段制井身剖面,设计造斜段为3715.0~5162.3m,实际造斜段为3719.0~5612.3m;设计造斜率为4.5°/30m,实际造斜率为8.53°/30m,实际最大全角变化率为8.94°/30m。

该井两个靶点的设计数据与实钻数据见表1。

表1靶点A、B的设计数据与实钻数据靶点井深(m)垂深(m)井斜(°)方位(°)靶心距(m)设计实际设计实际设计实际设计实际设计实际A5608.765598.955430.35430.30 1.75181.64322.0625 4.3 B5778.435768.645600.05600.000.60181.64233.6625 3.72施工概况TK42X井从开窗侧钻至井深5612.30m三开结束,共使用φ215.5mm钻头26只,其靶心A点垂深5430.36m,井斜1.75°,方位322.06°,水平位移641.36m,靶心距4.31m。

在钻进过程中,使用MWD无线随钻测量仪和ESS电子多点测斜仪进行井眼轨迹测量。

石油工程技术 官50-XKH小井眼侧钻水平井施工案例

官50-XKH小井眼侧钻水平井施工案例1开窗侧钻实施情况官50-XKH井是1997年7月大港油田完成的一口在φ139.7mm套管内开窗侧钻的中曲率半径侧钻水平井。

该井由大港油田第二钻井公司20136钻井队承钻,大港定向井公司提供井眼轨迹控制及所需专用工具和测量仪器的服务。

由于井眼尺寸小(φ120mm),各种下井工具尺寸受限制,使施工难度大大增加。

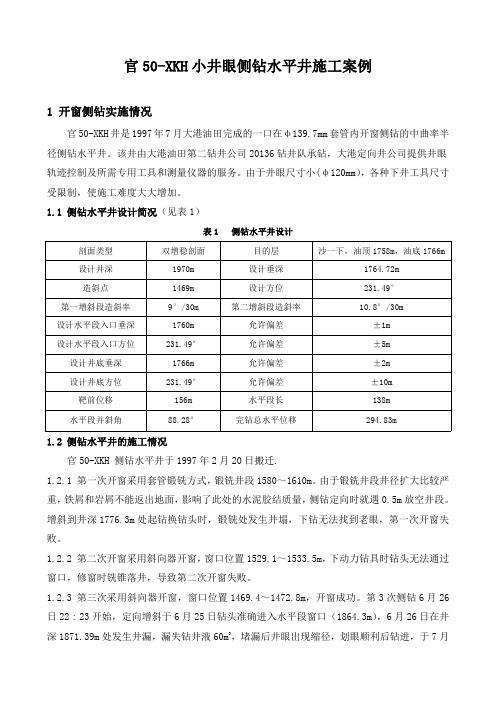

1.1侧钻水平井设计简况(见表1)表1侧钻水平井设计剖面类型双增稳剖面目的层沙一下,油顶1758m,油底1766m设计井深1970m设计垂深1764.72m造斜点1469m设计方位231.49°第一增斜段造斜率9°/30m第二增斜段造斜率10.8°/30m设计水平段入口垂深1760m允许偏差±1m设计水平段入口方位231.49°允许偏差±5m 设计井底垂深1766m允许偏差±2m设计井底方位231.49°允许偏差±10m靶前位移156m水平段长138m水平段并斜角88.28°完钻总水平位移294.83m1.2侧钻水平井的施工情况官50-XKH侧钻水平井于1997年2月20日搬迁.1.2.1第一次开窗采用套管锻铣方式,锻铣井段1580~1610m。

由于锻铣井段井径扩大比较严重,铁屑和岩屑不能返出地面,影响了此处的水泥胶结质量,侧钻定向时就遇0.5m放空井段。

增斜到井深1776.3m处起钻换钻头时,锻铣处发生井塌,下钻无法找到老眼,第一次开窗失败。

1.2.2第二次开窗采用斜向器开窗,窗口位置1529.1~1533.5m,下动力钻具时钻头无法通过窗口,修窗时铣锥落井,导致第二次开窗失败。

1.2.3第三次采用斜向器开窗,窗口位置1469.4~1472.8m,开窗成功。

第3次侧钻6月26日22:23开始,定向增斜于6月25日钻头准确进入水平段窗口(1864.3m),6月26日在井深1871.39m处发生井漏,漏失钻井液60m3,堵漏后井眼出现缩径,划眼顺利后钻进,于7月11日钻至井深1970m完钻,钻穿油层150m,水平段长139m。

侧钻短半径水平井钻井技术在TKCH井的应用

该技术在TKCH井的 应用可以提高油气 产量,降低钻井成 本,提高钻井效率 。

侧钻短半径水平 井钻井技术是一 种在现有井筒内 进行侧钻,形成 短半径水平井的

技术。

技术原理主要包 括:侧钻工具、 短半径水平井钻 井工具、水平井

钻井技术等。

侧钻工具主要 包括:侧钻头、 侧钻杆、侧钻

马达等。

短半径水平井钻 井工具主要包括: 短半径水平井钻 头、短半径水平 井钻杆、短半径 水平井钻井泵等。

减少钻井时间:侧钻 短半径水平井钻井技 术可以缩短钻井时间, 从而降低钻井成本。

提高钻井效率:侧钻 短半径水平井钻井技 术可以提高钻井效率, 从而降低钻井成本。

减少钻井设备损耗:侧 钻短半径水平井钻井技 术可以减少钻井设备损 耗,从而降低钻井成本。

提高钻井安全性:侧钻 短半径水平井钻井技术 可以提高钻井安全性, 从而降低钻井成本。

添加 标题

注意事项:在应用侧钻短半径水平井钻井技 术时,需要注意井筒的稳定性和安全性,避 免发生井筒坍塌等事故。

提高钻井效率:缩短钻井时间,降低钻井成本 提高钻井质量:减少井壁坍塌、井漏等事故发生 提高钻井安全性:减少钻井过程中的风险和隐患 提高钻井环保性:减少钻井过程中的污染和排放

侧钻短半径水平井钻井技术提高了TKCH井的采收率 技术特点:提高了钻井效率,降低了钻井成本 应用效果:提高了TKCH井的产量和采收率 技术优势:提高了TKCH井的采收率,降低了钻井风险

侧钻短半径水平井钻井技术提高了 TKCH井的产量

侧钻短半径水平井钻井技术提高了 TKCH井的钻井效率

添加标题

添加标题

添加标题

添加标题

侧钻短半径水平井钻井技术降低了 TKCH井的钻井成本

侧钻短半径水平井钻井技术提高了 TKCH井的钻井质量

[能源化工]石油钻井工程设计

![[能源化工]石油钻井工程设计](https://img.taocdn.com/s3/m/5a75c3aac67da26925c52cc58bd63186bceb9299.png)

第一章钻井工程设计第一节钻井设计的内容与方法钻井是石油、天然气勘探与开发的主要手段。

钻井工程质量的优劣和钻井速度的快慢,直接关系到钻井成本的高低、油气田勘探开发的综合经济效益和石油工业的发展速度。

钻井设计是钻井施工作业必须遵循的原则,是组织钻井生产和技术协作的基础,是搞好单井预算和决算的唯一依据。

钻井设计的科学性、先进性关系到一口井作业的成败和效益。

科学钻井水平的提高,很大程度上依靠钻井设计水平的提高。

搞好钻井设计也是提高技术管理和加强企业管理水平的一项重要措施,是钻井生产实现科学管理的前提。

下面依据SY/T 533—1996《钻井工程设计格式》及石油工程专业学生进行钻井设计的具体情况,对钻井设计的内容、原则、方法及需收集的原始数据作一介绍。

一、钻井设计的内容现场钻井设计的内容包括地质设计和钻井工程设计两大部分,其中地质设计的基本内容包括:(1)区域地质概况;(2)地理及环境资料;(3)设计依据与钻井目的;(4)设计地层、油气水及岩性矿物、物性;(5)取资料要求;(6)地层孔隙压力、破裂压力预测;(7)技术说明及要求;(8)地质附图。

钻井工程设计的基本内容包括:(1)确定合理的井身结构;(2)选择钻机类型;(3)钻柱组合和强度设计;(4)钻井参数设计;①机械破岩参数:包括钻头类型、尺寸、数量、钻压、转数、洗井液排量等。

②钻井液性能;③水力参数设计;(5)固井工程:①固井要求;②套管柱强度设计;③水泥浆性能参数设计;④流变学注水泥浆设计;(6)油气井压力检测;(7)环境保护要求(8)成本及材料预算;(9)技术经济指标及时效分析。

二、钻井设计的基本原则钻井设计应遵循以下基本原则:(1)钻井设计的两部分应按SY/T 533的规定进行。

(2)地质设计应明确提出设计依据、钻探目的、设计井深、目的层、完井层位及原则,完井方法、取资料要求、井身质量、油层套管尺寸及强度要求、阻流环位置及固井水泥上返高度等要求。

石油工程技术 塔河油田锻铣φ127mm套管侧钻技术及应用案例

塔河油田锻铣φ127mm套管侧钻技术及应用案例塔河油田充分利用已钻成老井的井身结构,通过在老井中锻铣掉φ127mm套管,然后在其上部井段重新进行填井侧钻,从而建成新的产能。

完井的井身结构见图1。

图1完井的井身结构1锻铣工艺技术1.1锻铣深度锻铣深度要结合侧钻时的技术套管的下深、测斜仪器长度、造斜点深度来综合进行确定,计算公式为:L=L1+L2+L3式中L—锻铣深度,m;L1—技术套管下深,m;L2—测斜仪器长度,m;L3—造斜点深度,m。

通常裸眼段中锻铣深度要比侧钻点深20~30m。

1.2锻铣钻具组合φ150mm高效领眼铣鞋+φ120mm钻铤×9根+φ88.9mm钻杆。

1.3锻铣参数钻压20~40KN,转速60~70r/min,排量14~16L/s,泵压20Mpa。

1.4锻铣技术措施1.4.1首先用φ150mm高效领眼段鞋进行通井,检查φ178mm套管变形情况,下锻铣钻具组合时要控制下钻速度,防止发生套管变形卡钻。

1.4.2下钻到底后开泵循环,待排量和泵压稳定后,启动转盘缓慢下放,开始锻铣时采用小钻压10~15KN进行锻铣0.5m,待锻铣正常后方可加至设计钻压进行锻铣。

1.4.3注意锻铣的速度控制在0.50~1.00m/h,同时锻铣期间司钻要密切注意钻压、泵压、转盘扭矩、钻时的变化,保证循环排量>14L/s。

1.4.4锻铣1~2m后,上提钻具一个单根,循环钻井液30min,检查该段锻铣情况、高效领眼铣鞋的刀体磨损情况,重新进行座刀试验。

1.4.5在锻铣作业过程中,为防止损坏井口和φ178mm套管,应在井口钻具和下部钻具中加入防磨接头20只。

1.4.6锻铣施工中,注意井口铁屑返出情况,并进行称重,根据井口返出铁屑的情况适当调整锻铣参数和钻井液性能,保持漏斗粘度100~140s,静切力20~25/22~28pa,以保证携带和悬浮铁屑的需要。

1.4.7锻铣时,对φ127mm套管扶正器、尾管的悬挂器位置要卡准,锻铣时要严格控制钻压和转速,每锻铣0.1m,要求上提充分对扶正器铁屑进行清除,防止缠刀体。

石油工程油井钻井工程设计书.doc

石油工程油井钻井工程设计书第一章一、基本数据1、井位:(1) 井口地理位置:(2) 构造位置(3) 井位坐标:井口O 纵X: 4 127 560.03m 横Y: 20 630 236.82m靶点A 纵X: 4 127 325.00m 横Y: 20 630 350.00m靶点B 纵X: 4 127 225.00m 横Y: 20 630 398.16m2、井别:生产井 (油藏评价斜井)3、设计垂深: 2370.00m,A靶垂深2125.00m,B靶垂深2265.00m,A~B靶间水平距离111.99m。

4、完钻层位:沙三上。

5、钻探目的:6、完钻原则:钻7、下套管原则:表层套管:(1)直径273.1mm 钢级J55 壁厚9.65mm 表层套管,预计下入深度300m,具体要求执行钻井工程设计。

(2)水泥返高:返至地面。

油层套管:(1)直径139.7mm 钢级N80 壁厚9.17mm 油层套管,阻流环下过相当于官2-斜2井2433.60~2480.50m上油层下含油水层以下20m,具体下入深度测井后由现河采油厂地质所确定。

(2)短套管:预计下入短套管2根,具体下入深度测井后确定。

(3)水泥返高:返至最上一层油气层、油水同层、含油水层顶界以上200m。

二、设计地质剖面1、设计井及依据井地层分层:地层名称设计井号依据井号界系统组段官2-斜22 官7-斜49 官2-斜2底垂深(m)厚度(m)底深(m)含油井段(m)底深(m)含油井段(m)新生界第四系更新统平原组275.00 275.00 未测274.00新近系上新统明化镇组960.00 685.00 972.00 962.00中新统馆陶组1395.00 435.00 1387.00 1398.00古近渐新东营组1760.00 365.00 1836.00 1794.00 沙河街组沙一段1990.00 230.00 2052.00 2006.00沙二段2165.00 175.00 2190.00 2170.00沙三上2370.00(未穿)205.00 2440.002352.0~2382.02481.002283.4~2480.5 沙三中2596.002522.6~2525.32511.00沙三下2742.002625.0~2630.8沙四上纯上亚段2833.00纯下亚段2922.00沙四下3008.00系统代表整合代表不整合代表假整合断层2、邻井测井及钻探成果:官7-斜49井井口位于设计井井口方位:149°距离:529m。

塔河油田TK665CH井卡拉沙依组锻铣侧钻水平井技术

ห้องสมุดไป่ตู้

探 矿工 程 ( 岩土钻 掘 工程 )

3 1

塔河油 田 T 65 H井卡拉沙依组锻铣侧钻水平井技术 K 6 C

李益平

( 中石化 华北石 油局 西部 工程公 司, 新疆 巴州 8 10 ) 4 6 0 摘

一

要: 近年来 , 在塔河 油田老区直井基 础 卜 进行 0 7 . m套管开窗( 19 2m 17 8m 0 4 . m井眼 ) 侧钻是 主要开发方 向之

prs u e s se fc r n fr u n r ovca a e o tcr u ain,lr e tr e a d d a . B h p i ia in o t e s r y t ms o abo ie o s a d o d i in c us sl s ic lto ag oqu n r g y te o tm z to fbi,

d ln aa e r s eal m t n rl gto asmb n yt aetr m nt igadm dt h i e ie ii p rl g rm t , t rbe oo addii ol se l ad b h t jc y o ir n u cnq ,s ・ e e r ln y er o on e u d

了成 功 的 经 验 。

关键词 : 石炭系卡拉沙依组 ; 锻铣 ; 侧钻 ; 钻井 液技 术 ; 塔河油 田 中图分类号 :E 4 T 23 文献标识码 : A 文章 编号 :6 2— 4 8 2 1 ) 4— 0 1 4 17 7 2 (0 2 0 0 3 —0

Ho io tl e i e a kn y Mi g i ls a i o ma o fT h led L i ig ( s r n ie r g r n a W l Sd t c i gb  ̄n Kaah y r t n o a eOi l/ l Y- n We t n E gn ei z l r n F i i f p e n

钻井工程设计报告范文

钻井工程设计报告范文一、引言钻井工程设计是石油和天然气开发过程中至关重要的一环。

其目的是开展钻探作业以获得地下油气资源。

本文将详细介绍钻井工程设计的内容,包括设计原则、工程方案、工作流程以及设计参数等。

二、设计原则1. 安全第一:钻井工程设计的首要原则是确保操作人员和设备的安全。

所有设计决策都应以安全为前提,遵循相关规范和标准,采取适当的安全措施,预防事故和灾难的发生。

2. 经济性:钻井工程设计应在安全的前提下追求经济效益。

设计师应通过选择适当的装备和工艺流程,优化钻探时间和成本,并确保提高钻井速度和效率。

3. 环境友好:钻井工程设计应注重保护环境,减少对自然资源的消耗和污染。

设计师应遵循环保法规和政策,采取相应措施减少废弃物的产生,妥善处理和回收利用可回收资源。

三、工程方案1. 钻井井型选择:根据地质勘探和地下构造的情况,选择合适的钻井井型,如水平井、垂直井或斜井等。

同时考虑目标层位、井壁稳定性等因素,确定最佳井型。

2. 钻井液选择:根据地质状况和钻探目标,选择合适的钻井液类型,如泥浆、泡沫液或气体钻井液等。

确保钻井液的性能符合要求,同时降低钻井液对地下水和环境的影响。

3. 钻具设计:根据井深、井径和钻井液性质等因素,选择合适的钻具,包括钻头、钻柱、钻杆等。

进行钻具强度校核,确保钻具能够承受地层压力和摩擦力的作用。

四、工作流程1. 钻探前期准备:包括设计井勘探方案、编制施工程序、准备设备和材料等。

2. 钻具组装:将各类钻具进行组装,包括钻头、钻柱、钻杆等。

3. 井下作业:进行井下操作,包括井探、起下钻井具、置换钻井液等。

4. 钻层评价:对钻探过程中碰到的地层进行评价,包括地层性质、含油气性能等。

5. 钻层完井:根据地质勘探结果,决定是否完成钻层作业,布套并进行封井作业。

五、设计参数1. 井深和井径:决定井筒的长度和直径,根据地质状况和勘探需求确定。

2. 钻井液参数:包括密度、粘度、流变性等,根据地质勘探需求和目标层位选择合适的参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石油钻井行业TK617CH井侧钻钻井工程设计第一部分钻井工程设计一、基础资料TC617井是塔河油田牧场北3号构造东翼的一口侧钻水平井,其基本资料见表TC617井基本数据表井口及靶点坐标:*井口坐标(X)4583079.972 (Y)15238540.039(Z)944.709+6.7 * A靶坐标(X)4583099(Y)15238494 (Z)5559.00m * B 靶坐标(X)4583194.473(Y)15238263.00(Z)5536.00m 钻井地质任务:1.进一步整体开发和评价塔河油田6区油气藏,完成2002年油气产量及产能建设任务;2.完善基础开发井网;3.探索探明边界的含油气性,逐步实现扩边增储、滚动开发的目的,并进一步获取奥陶系油藏地质资料,深化对塔河油田6区块储层发育规律的认识。

目标点中靶要求:*在目的层没有大漏的情况下,A靶为10*20m矩形、B靶为4*20m矩形,而在目的层出现大漏的情况下,A、B靶均为10*30m;并根据实际情况上报有关部门,决定完钻深度。

二、设计依据依据西北石油局规划设计院《新疆塔里木盆地塔河油田6区TC617侧钻水平井钻井地质设计》。

三、井身轨道剖面设计及井身质量要求TC617水平井剖面设计轨道剖面设计分段轨道设计数据表定向井/水平井剖面设计说明:实钻不考虑原井眼井斜方位,侧钻点坐标按井口坐标计算。

四、钻具组合及施工措施1.起油管施工:用密度1.15g/ml盐水压井,待套压为0、井口不返盐水后起甩油管。

2.通井施工:⑴钻具组合:Φ149.2mm钻头+Φ88.9mm钻杆+Φ127mm钻杆⑵施工措施:下钻过程中要控制钻具下放速度,下钻到人工井底后,以排量15升/秒循环清洗井眼两个循环周,为填井注水泥塞做好准备。

3.填井注水泥施工:⑴钻具组合:为了保证水泥塞质量及注水泥施工的顺利,下入Φ88.9mm光钻杆+127mm钻杆;⑵施工措施:①所有下井钻具下井前要准确丈量,并对丝扣进行探伤、通径,保证井深数据的准确和下井钻具的安全。

②下钻至井深5608米,开泵循环,封固井段5350--5610米。

③水泥浆中加入30%微硅,应做好水泥化验和实验,以保证封固井段的水泥塞质量。

④水泥浆平均密度>1.86、初凝时间480分钟。

水泥浆注入量由固井工程师根据封固井段及井径确定。

⑤水泥浆注完后,起钻至井深5350米循环洗井将多余水泥浆排出井眼。

⑥混浆排除井眼后起钻10柱,然后关井候凝48小时后起、下钻探水泥面扫水泥塞。

3.探水泥面扫水泥塞施工:⑴钻具组合:Φ149.2mm牙轮钻头+330×310配合接头+Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆+Φ127mm钻杆⑵钻进参数:钻压: 30-50KN、转速50-60转/分钟、泵压15-17MPa、泥浆排量12-14L/S⑶施工措施:①钻具丈量要准确、记录要齐全,将误差降到最低限度。

②扫水泥面到定向侧钻位置(5504.62米),循环洗井。

③用泥浆钻水泥塞。

⑷如水泥塞低于5490米、水泥塞不实(有混浆),应将不实(混浆)水泥塞钻掉后重新注水泥,以确保侧钻成功及下步顺利施工。

5.定向侧钻钻具组合⑴钻具组合:①Φ149.2mm钻头+Φ120mm3.5°单弯动力钻具+Φ120mm定向接头+Φ88.9mm无磁承压钻杆+Φ88.9mm斜坡钻杆60m+Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆+Φ127mm钻杆。

②Φ149.2mm钻头+Φ120mm3.5°单弯动力钻具+Φ120mm定向接头+Φ73mm无磁承压钻杆+Φ88.9mm斜坡钻杆60m+ Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆+Φ127mm钻杆。

⑵钻进参数:钻压:5-50KN、泵压18-20MPa、泥浆排量12-14L/S⑶施工措施及注意事项:施工措施:①由于下井动力钻具为大度数单弯动力钻具,为了使其顺利通过177.8mm套管,采用了柔性钻具组合,所以下钻过程中严禁转动钻具。

②钻具下井后,控制钻具下放速度,严禁猛刹猛放,并时刻注意指重表读数变化。

③钻具下至定向侧钻位置,下入有线随钻测斜仪测量工具面,进行定向作业。

④缓慢开泵,待泵压正常后控时(0.5米/小时)钻进2米,侧钻造台阶。

⑤密切注意观察钻屑返出情况,根据钻屑中地层岩屑含量,及时调整钻进参数和施工措施。

⑥及时分析预测井底位置的井斜方位,对钻具的造斜率做出准确的判断。

若造斜率低于设计要求则应起钻更换钻具,起钻时严禁用转盘卸扣。

⑦井斜方位达到设计要求,并能确定侧钻成功后,根据造斜率决定下一步施工措施。

5.增斜井段施工:⑴钻具组合:①Φ149.22mm钻头+Φ120mm3.5°单弯动力钻具+Φ120mm定向接头+Φ88.9mm无磁承压钻杆+Φ88.9mm斜坡钻杆80m++Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆+Φ127mm钻杆。

②Φ149.22mm钻头+Φ120mm3.5°单弯动力钻具+Φ120mm定向接头+Φ73mm 无磁承压钻杆+Φ88.9mm斜坡钻杆80m++Φ88.9mm加重钻杆×200米+Φ88.9mm 钻杆+Φ127mm钻杆。

⑵钻进参数:钻压: 30-50KN、泵压18-20MPa、泥浆排量12-14L/S⑶施工措施及注意事项:①下钻前动力钻具要在地面试运转,正常方可下井。

②下钻过程中钻具丝扣按规定力矩上紧,严禁钻具转动。

③钻进过程中送钻要均匀、平稳,严禁猛刹猛放,谨防溜钻及顿钻事故的发生。

④钻具不能在同一位置循环,防止井壁出现台阶,影响下步作业。

⑤为了提高中靶精度和井身轨迹质量,测斜间距为一米一点,最多不能超过三米。

⑥作好施工草图,对测量数据及时处理,对井底数据准确预测,确保施工的顺利进行。

⑦钻进过程中,每钻进20-30米短起下钻一次,保证井眼的畅通。

⑧中A靶进入水平段,井斜方位符合设计要求,起钻换水平段钻进钻具。

⑨起钻过程中严禁转盘卸扣,防止井口落物,及时灌满泥浆。

6.水平井段施工:⑴钻具组合:Φ149.2mm钻头+Φ120mm1度单弯动力钻具+Φ120mm定向接头+Φ88.9mm无磁承压钻杆+Φ88.9mm斜台阶钻秆18柱(依水平段长进行调整)+Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆Φ127mm钻杆②Φ149.2mm钻头+Φ120mm1°单弯动力钻具+Φ120mm定向接头+Φ73mm无磁承压钻杆+Φ88.9mm斜台阶钻秆18柱(依水平段长进行调整)+Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆Φ127mm钻杆。

⑵钻进参数:泵压18-20MPa、钻压50—80KN、排量12-14L/S、转盘转速20-30转/分钟;⑶施工措施:①动力钻具下井前进行地面试运转,正常后方可下井。

②下钻过程中钻具丝扣一定上紧,严禁钻具转动。

③钻进过程中送钻要均匀、平稳,严禁猛刹猛放,谨防溜钻及顿钻事故的发生。

④钻具下到井底后,首先开泵,缓慢转动转盘试钻进,密切注意观察扭矩表变化,若扭矩太大则不能继续转动转盘,采用动力钻具滑动钻进。

7.通井施工作业:(1)钻具组合:Φ149.22mm钻头+Φ146mm双母扶正器(测斜挡板)+Φ88.9mm斜台阶钻秆(依水平段长进行调整)+Φ88.9mm加重钻杆×200米+Φ88.9mm钻杆Φ127mm钻杆。

(2)施工目的:通过下入带有扶正器的钻具组合,修复井壁、清除岩屑床保证井眼畅通,为水平井段的施工打下基础。

⑶施工措施:通井过程中以冲划为主,严禁定点转动转盘,以防止在井壁划出台阶。

五、钻头选型及水力参数设计六、钻柱强度校核注:摩擦系数:管内0.19,裸眼0.25;所选钻杆均为Ⅰ类钻杆。

φ88.9mm 钻杆为S135钻杆。

★要求施工井队配备400米S135斜台阶Ⅰ类88.9mm钻杆,所有88.9mm钻杆均为Ⅰ类S135钻杆,配备88.9mm加重钻杆200m,配备400米斜台阶Ⅰ类127mm钻杆,配备相应打捞工具。

七、水平井施工措施1.井身轨迹测量及计算要求(1)定向造斜采用有线随钻测量。

(2)井身轨迹计算采用电子多点测斜数据计算处理。

中靶靶区小于或等于设计靶区。

全井测斜数据均按曲率半径法计算,并用插入法计算出中靶目的点的全部井身参数。

2.动力钻具造斜井段施工(1)弯壳体螺杆马达钻具组合下井,严禁划眼和悬空处理泥浆,遇阻应起钻通井,避免划出新眼。

(2)该组合钻具下井必须双钳紧扣,控制下放速度,钻进过程中不许转动转盘,接单根不得转盘卸扣。

(3)全井坚持使用泵滤清器及地面滤清器。

(4)弯壳体动力钻具连续造斜不得超过50米,否则应起钻通井,以免在长造斜段下钻时划出新眼。

(5)起钻不得转盘卸扣。

(6)施工过程中严格按照设计要求施工。

(7)及时短起下钻,清理岩屑床。

(8)计算实际造斜率的大小,根据实际情况及时采取措施。

3.水平段施工(1)定向造斜完,首先使用通井钻具组合通井,后再下入水平钻进钻具组合,遇阻不超过1 0 kN,禁止硬砸硬压,以冲通为主,如果仍然不能通过,再次下入柔性钻具组合通井处理井眼。

(2)裸眼井段必须使用I挡车起钻,严禁转盘卸扣。

(3)钻井液中应按设计加入润滑剂(固体或液体)严格使用三级净化装置,并坚持使用离心机。

泥浆排量满足设计要求,以达到改善钻具与井壁接触状态,降低泥饼摩擦系数,提高钻井液的携岩能力。

(4)若井下情况复杂,需要进行通井和划眼时,原则上采用上一趟钻具结构,如因实际情况必须改变钻具结构时,该钻具的钢性必须小于上趟钻具的钢性,且有正、倒划眼能力。

(5)每钻进50米进行短起下一次,必要时起过复杂井段或起至套管鞋以上。

(6)每钻进10米必须测一次井斜、方位,严格控制井身轨迹,发现井斜方位变化幅度异常或钻穿地层交界面及复杂地层时,应加密测点,及时采取措施,防止方位漂移造成井身轨迹偏离设计线太多。

(7)钻具组合和钻井参数应根据实钻井眼轨迹的需要,由现场定向井工程师合理选配,以所需的增斜、稳斜效果为目的。

(8)使用倒装钻具组合,以便提供所需钻压。

(9)必须严格执行防火安全措施1)井场严禁烟火,按总公司标准配齐消防器材,使用防爆灯,防爆电开关,搞好电路防火工作。

2)对柴油机排气管线进行防火改造。

3)危险区严禁动用电气焊。

4)移动铁件要轻起轻放,严防碰撞出火星。

(10)及时进行轨迹预测,防止井身轨迹失控脱靶。

(11)根据井身轨迹调整的需要及时滑动钻进进行轨迹调整。

(12)采用优质无固相钻井液,保护好油气藏。

(13)泥浆必须具有较好的润滑性能,根据地质提供的压力梯度、裂缝尺寸,控制好泥桨密度,优选泥浆配方。

(14)随井眼水平位移、水平段的延长,岩屑的清除越来越困难,在大斜度井段、水平段容易形成岩屑床,导致井下复杂事故的发生。