铁矿石提炼中的矿石矿物破碎与研磨工艺优化

铁矿选矿厂工艺流程

铁矿选矿厂工艺流程铁矿选矿是指从铁矿石中提取铁矿石中的铁资源,经过一系列的物理、化学处理过程,最终得到高品质的铁矿石产品。

铁矿选矿厂工艺流程是一个复杂的过程,需要经过多个阶段的处理和加工。

下面将详细介绍铁矿选矿厂的工艺流程。

1. 破碎和磨矿。

铁矿石通常是以岩石的形式存在,首先需要将原始的铁矿石进行破碎和磨矿处理。

破碎过程通常采用颚式破碎机或圆锥破碎机进行粗碎,然后再通过磨矿机进行细碎,将原始的铁矿石破碎成适合选矿过程的颗粒大小。

2. 磁选。

磁选是铁矿选矿的重要环节,通过磁选过程可以将铁矿石中的磁性矿物和非磁性矿物进行分离。

通常采用磁选机进行磁选处理,通过磁场的作用,将磁性矿物吸附在磁选机上,而非磁性矿物则被排除。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

3. 浮选。

在磁选之后,还需要进行浮选处理,将铁矿石中的硫化物进行分离。

通常采用浮选机进行浮选处理,通过向矿浆中加入药剂,使硫化物和其他矿物发生吸附作用,然后通过气泡的作用将其分离。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

4. 脱水。

经过磁选和浮选处理后,得到的铁矿石浆需要进行脱水处理,将其中的水分进行脱除。

通常采用压滤机或离心机进行脱水处理,将铁矿石浆中的水分进行脱除,得到干燥的铁矿石精矿。

5. 精矿处理。

经过脱水处理后,得到的铁矿石精矿还需要进行进一步的处理,通常包括磨矿、磁选和浮选等环节,以进一步提高铁矿石的品位和品质。

6. 成品铁矿石。

经过以上的一系列处理过程,最终可以得到高品质的成品铁矿石,可以直接用于冶炼生产高品质的铁制品。

以上就是铁矿选矿厂的工艺流程,通过破碎和磨矿、磁选、浮选、脱水和精矿处理等环节,可以将原始的铁矿石进行高效、高品质的提取和加工,为后续的冶炼生产提供优质的原料。

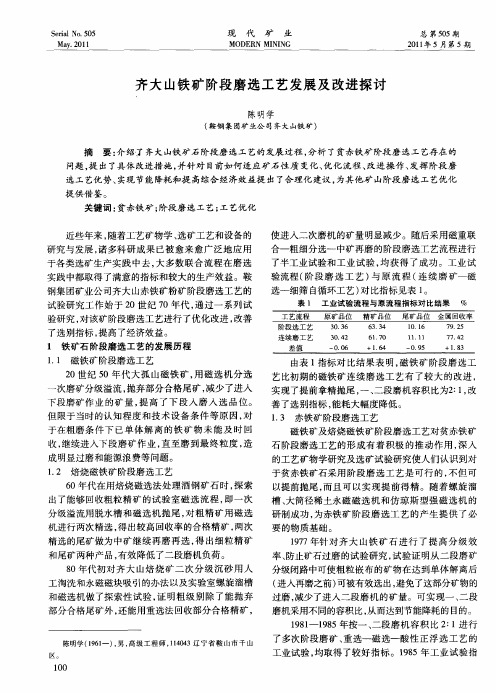

齐大山铁矿阶段磨选工艺发展及改进探讨

要 : 绍了 齐大 山铁 矿石 阶段 磨 选工 艺的发展 过程 , 介 分析 了贫赤铁矿 阶段 磨选 工 艺存在 的

问题 , 出 了具体 改进 措施 , 提 并针对 目前如何 适 应矿石 性 质 变化 、 化流 程 、 优 改进 操作 、 挥 阶段 磨 发 选 工艺优势 、 实现 节能 降耗 和提 高综合 经济效 益提 出 了合理化 建议 , 为其他 矿 山阶段 磨 选工 艺优 化

阶段 选 工 艺 3.6 0 3

曼 星 堡 垒星旦 垡 垩

6.4 3 3 1 .6 0 1 7 .5 92

了选别 指标 , 高 了经 济效益 。 提

1 铁矿 石 阶段 磨选 工艺 的发 展历 程

连 续 磨 工 艺

3 .2 04

6 .0 17

1.1 1 1

7 .2 7 4

S r tN . 0 ei o 5 5 a

Ma . 011 y2

现

பைடு நூலகம்

代

矿

业

总 第55 0 期

M 0DERN NI MI NG

2 1 年 5月 第 5期 01

齐 大 山铁矿 阶段 磨选 工 艺发展 及 改进探 讨

陈 明学

( 钢 集 团矿 业 公 司 齐大 山铁 矿 ) 鞍

摘

了半工业 试验 和工 业 试 验 , 均获 得 了成功 。 工业 试 验 流程 ( 段 磨 选 工 艺 ) 原 流 程 ( 续 磨 矿一 磁 阶 与 连

于各 类选矿 生产 实践 中去 , 多数 联合 流 程 在磨 选 大 实践 中都取 得 了满意 的指标 和较 大 的生产效 益 。鞍 钢集 团矿业 公 司齐大 山赤铁矿粉 矿 阶段 磨选 工艺 的

和尾矿 两种产 品 , 有效 降低 了二段磨 机负荷 。 8 O年代 初对 齐 大 山焙 烧 矿 二 次 分 级 沉砂 用 人

矿山矿石破碎与磨矿技术

分级:将磨好的粉末按粒度 大小进行分级

添加标题

浮选:利用浮选机将非铁矿 石中的非铁元素分离出来

过滤:将浓缩后的矿浆进行 过滤,得到干燥的矿粉

添加标题

添加标题

添加标题

添加标题

磨矿:将小颗粒矿石磨成更 细的粉末

添加标题

磁选:利用磁选机将铁矿石 中的铁元素分离出来

添加标题

干燥:将过滤后的矿粉进行 干燥,得到成品矿粉

降低能耗:采用节能型破碎与磨矿设备可以降低能耗,减少生产成本。

提高产品质量:采用先进的破碎与磨矿技术可以提高产品质量,提高产品附加值。

提高市场竞争力:采用先进的破碎与磨矿技术可以提高企业的市场竞争力,提高企业的经济效 益。

提高资源利用率,降低生产成本

提升产品质量,增强国际竞争力

添加标题

添加标题

添加标题

添加标题

促进相关产业发展,增加就业机会

推动科技进步,促进产业升级

汇报人:

磨矿:将小块矿石磨成细粉, 便于后续选矿

选矿:将磨矿后的细粉进行选 矿,提取有用矿物

冶炼:将选矿后的有用矿物进 行冶炼,制成金属产品

非金属矿石的筛分:将磨好的 粉末进行筛分,得到不同粒度 的产品

非金属矿石的磨矿:将小块矿 石磨成粉末,便于后续加工

非金属矿石的破碎:将大块矿 石破碎成小块,便于后续磨矿

安全可靠:采 用安全可靠的 设备和工艺, 保障生产安全

创新研发:加 强环保型破碎 与磨矿技术的 研发和创新, 推动行业的可

持续发展

PART SIX

减少能源消耗:采用节能型破 碎与磨矿设备,减少能源消耗, 降低生产成本。

提高生产效率:通过优化破碎 与磨矿技术,提高生产效率, 降低生产成本。

矿山工艺流程的优化与改进

矿山工艺流程的优化与改进在矿山行业中,工艺流程的优化与改进对于提高生产效率、降低成本以及保护环境具有重要意义。

通过对矿石开采、选矿、冶炼等各个环节进行改进和优化,可以实现资源的最大化利用和工艺的最佳化。

一、矿石开采的优化与改进矿石开采是矿山工艺流程中的首要环节,它直接影响到后续的选矿和冶炼工艺。

在矿石开采中,常见的优化与改进措施有以下几个方面:1. 选址与勘探:通过合理的选址和充分的勘探,可以提前了解矿石矿质特征、储量分布等信息,从而为后续的开采工作提供依据。

2. 矿石爆破技术的改进:合理的爆破技术可以提高开采效率和降低成本。

例如,通过控制爆破参数,减少矿石的破碎度,在保证矿石品位的前提下降低矿石破碎损失。

3. 采矿设备的优化:选用高效、节能的采矿设备,如大型矿用卡车、装载机等,可以提高装载效率,减少能源消耗。

二、矿石选矿工艺的优化与改进矿石选矿是将原始矿石中有价值的矿物与无价值的矿物分离的过程。

在矿石选矿工艺中,常见的优化与改进措施有以下几个方面:1. 矿石破碎与磨矿:通过优化破碎与磨矿工艺,可以实现矿石的细化,提高矿石的可选性和磨矿效率。

2. 选矿流程的改进:选择合适的选矿设备和合理的选矿流程,可以提高选矿效率和选矿精度。

例如,采用重介质选矿的方法,可以在复杂的矿石中实现高效的选别。

3. 废弃物处理:对选矿过程中产生的废弃物进行处理和综合利用,可以减少环境污染和资源浪费。

三、冶炼工艺的优化与改进在冶炼工艺中,常见的优化与改进措施有以下几个方面:1. 冶炼设备的改进:通过引进先进的冶炼设备和技术,可以提高冶炼效率和产品质量。

例如,采用高效的炼铁炉、炼钢炉等设备,可以降低能源消耗和减少环境污染。

2. 冶炼过程的优化:通过对冶炼过程中的各个环节进行优化和改进,可以提高冶炼效率和产品质量。

例如,在炼铁过程中,通过控制炉温和氧气供给量,可以提高铁矿石的还原率和冶炼速度。

3. 冶炼废气处理:对冶炼过程中产生的废气进行有效处理,可以减少大气污染和资源浪费。

铁矿行业的资源整合与优化利用

技术创新:铁矿行业需要不断进行技术创新,提高资源利用效 率和降低生产成本,为资源整合带来机遇。

添加项标题

市场竞争:铁矿行业竞争激烈,企业需要不断提升自身实力和 竞争优势,为资源整合带来机遇。

Part Three

传统选矿技术:以物理和化学方法为主,包括重选、浮选、磁选等。 新型选矿技术:如生物选矿、化学选矿等,具有高效、环保等优点。 智能化选矿技术:利用人工智能、大数据等技术,实现选矿过程的自动化和智能化。 绿色选矿技术:以环保为目标,减少对环境的负面影响,实现可持续发展。

风险识别:对铁矿行业资源整合过程中可 能出现的风险进行全面识别,包括市场风 险、技术风险、财务风险等。

风险评估:对已识别的风险进行量化和评 估,确定风险的大小和影响程度,为制定 风险控制策略提供依据。

风险应对:根据风险评估结果,制定相应 的风险控制策略,包括风险规避、风险转 移、风险减轻和风险接受等。

智能化采矿技术:提高采矿效率,降低安全风险 绿色采矿技术:减少环境污染,实现可持续发展 深海铁矿开采技术:开发海洋资源,增加铁矿供应 新型选矿技术:提高铁矿资源利用率,降低尾矿排放

优化利用:提高铁矿资源的 开采效率和利用率

资源整合:提高铁矿行业的 集中度和竞争力

未来展望:推动铁矿行业向 智能化、绿色化方向发展

风险监控:对铁矿行业资源整合过程中 的风险进行实时监控,及时发现和解决 潜在的风险问题,确保资源整合的顺利 进行。

Part Five

国内政策:资 源税、矿业权 税费、生态补

偿机制等

国外政策:澳 大利亚的资源 租赁税、加拿 大的权利金制

度等

பைடு நூலகம்

比较分析:国 内外政策在税 收、资源利用、 环境保护等方

铁矿的工艺改进与生产效率提升

汇报人:

CONTENTS

PART ONE

PART TWO

降低成本:工艺改进有助 于减少生产过程中的浪费, 降低原材料、能源和水资 源的消耗,从而降低生产 成本。

增加产量:通过改进工 艺,可以提高生产效率, 增加单位时间内的产品 数量,满足市场需求。

提高质量:工艺改进有 助于提高产品质量,减 少缺陷和误差,提升产 品性能和稳定性。

添加标题

添加标题

添加标题

添加标题

改进措施:采用新型破碎设备、优 化选矿流程、引入智能化控制系统 等

推广价值:为其他铁矿企业提供借 鉴和参考,推动行业技术进步和可 持续发展

案例一:某铁矿通过引进先进技术和设备,提高采矿效率,降低成本

案例二:某铁矿采用新型爆破技术,优化采矿工艺,提高矿石开采率

案例三:某铁矿采用数字化管理系统,实现生产过程自动化和智能化,提高生产效率

铁矿产品的质量 提升有助于提高 企业的品牌形象 和市场竞争力。

工艺改进能够降 低生产成本,提 高生产效率,为 企业创造更大的 经济效益。

降低生产成本,提高产品质量 满足客户需求,扩大市场份额 提高生产效率,缩短交货周期 优化资源配置,提升企业盈利能力

PART THREE

降低采矿成本:通过提高采矿效率、优化采矿工艺等方式降低采矿成本,提高经济效 益。

案例四:某铁矿通过加强员工培训和管理,提高员工技能和工作积极性,促进生产效率 提升

PART SIX

智能化技术:利用大数据、人工智能等技术提高铁矿生产过程的自动化和智能化水平,降低人工干预,提高生产 效率。

自动化技术:采用先进的自动化设备和技术,实现铁矿生产的自动化控制和智能化管理,提高生产效率和资源利 用率。

集成化技术:将智能化和自动化技术进行集成,形成完整的铁矿生产工艺流程,实现生产过程的全面优化和升级。

铁矿石开采施工工艺的露天矿开挖与矿石粉碎

铁矿石开采施工工艺的露天矿开挖与矿石粉碎铁矿石是一种重要的矿产资源,广泛应用于钢铁工业。

在铁矿石的开采过程中,露天矿开挖和矿石粉碎是两个重要的环节。

本文将从这两个方面来探讨铁矿石开采施工工艺。

一、露天矿开挖露天矿开挖是指在地表进行的开采方式,主要适用于地质条件较为简单、矿层较为厚实的地区。

下面将介绍露天矿开挖的具体工艺。

1. 地质勘探与选矿在进行露天矿开挖前,需要进行详细的地质勘探工作,确定矿体的大小、形态以及矿石的品位等参数。

此外,还需要进行选矿试验,以确定最佳的选矿工艺。

2. 破碎与采矿设备选择露天矿开挖通常采用爆破破碎的方式,首先进行振动过程分析,确定最佳爆破参数,然后选择合适的破碎设备进行矿石的初级破碎。

3. 挖掘与运输露天矿开挖需使用大型挖掘机械进行矿石的开挖。

在挖掘过程中,需要注意保护矿体的稳定性,避免发生滑坡等意外事故。

开挖后,矿石需通过运输设备进行运输,通常采用运输车辆或输送带等方式。

4. 预处理与堆放经过露天矿开挖后的矿石需要进行预处理,主要是除去石头、泥土等杂质,以提高矿石的品位。

处理后的矿石可以进行直接堆放,等待后续的粉碎工艺。

二、矿石粉碎经过露天矿开挖得到的矿石通常是较大块状的,需要进行粉碎处理才能满足后续选矿的要求。

下面将介绍矿石粉碎的具体工艺。

1. 破碎方式选择矿石粉碎可采用多种方式,包括颚式破碎机、圆锥破碎机、冲击破碎机等。

选择合适的破碎方式需要考虑到矿石的硬度、湿度以及需求的破碎粒度等因素。

2. 磨矿设备选择经过初级破碎后的矿石需进行细碎,通常采用球磨机或者立式磨机等设备进行磨矿。

不同的磨矿设备适用于不同粒度的矿石粉碎。

3. 重选与浮选经过磨矿后,矿石会产生一定的粉矿,需进行重选及浮选的工艺处理,以分离出所需的铁矿石。

这个过程通常包括一系列的流程,如脱水、脱泥、磁选、浮选等。

4. 精矿处理与尾矿处理经过重选及浮选后,得到的精矿需要进行尾矿处理,以回收更多的有用矿物。

大冶铁矿选矿工艺流程

大冶铁矿选矿工艺流程大冶铁矿是中国重要的铁矿石资源之一,其选矿工艺流程对于提高矿石的品位和回收率至关重要。

本文将介绍大冶铁矿的选矿工艺流程,包括矿石的破碎、磨矿、磁选和浮选等环节。

一、矿石的破碎和磨矿大冶铁矿的矿石首先经过破碎环节,将其破碎成适当的粒度。

破碎后的矿石经过进一步的磨矿处理,以提高磨矿细度,为后续的磁选和浮选过程做好准备。

二、磁选磁选是大冶铁矿选矿的关键环节之一。

磁选主要通过磁性物质对矿石中的铁矿石进行分离,常用的磁选设备有湿式磁选机和干式磁选机。

矿石经过磁选后,磁性较强的铁矿石会被磁选机吸附,而非磁性的杂质则会被排除。

三、浮选浮选是将矿石中的有用矿物通过气泡的作用使其浮起,从而实现矿石的分离。

在大冶铁矿选矿中,浮选主要用于分离矿石中的硅酸盐矿物,如石英等。

浮选过程中,矿石首先经过粗浮选,将较粗的矿物浮起,然后通过细浮选进一步分离细粒度的矿物。

四、脱硫大冶铁矿中的矿石中常含有一定量的硫化物矿物,如黄铁矿等。

脱除硫化物矿物的目的是减少矿石中的硫含量,提高矿石的品位。

常用的脱硫方法有浮选法、氧化法和焙烧法等。

五、脱磷大冶铁矿中的矿石中也常含有一定量的磷酸盐矿物,如磷灰石等。

脱除磷酸盐矿物的目的是降低矿石中的磷含量,以满足冶炼的要求。

常用的脱磷方法有磷酸浸出法、化学浸出法和浮选法等。

六、尾矿处理选矿过程中产生的尾矿需要进行处理。

尾矿中常含有一定量的有价值的矿物,如铁矿石和硅酸盐矿物等。

通过合适的方法对尾矿进行处理,可以实现对有价值矿物的回收,提高资源利用率。

大冶铁矿的选矿工艺流程包括矿石的破碎、磨矿、磁选、浮选、脱硫、脱磷和尾矿处理等环节。

通过这些工艺,可以实现对矿石中的有用矿物的有效分离和回收,提高矿石的品位和回收率,最终为冶炼和利用提供高品质的铁矿石原料。

大冶铁矿选矿工艺的不断改进和优化,将进一步提高选矿效果,推动矿石资源的可持续利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁矿石提炼中的矿石矿物破碎与研磨工艺优

化

随着工业化的不断发展,矿石资源的开采和利用成为了社会经济发展的重要支撑。

而在铁矿石的提炼过程中,矿石矿物的破碎与研磨工艺优化起着至关重要的作用。

本文将针对铁矿石提炼中的矿石矿物破碎与研磨工艺进行分析和优化探讨。

一、矿石矿物破碎工艺

1. 破碎工艺的作用

矿石矿物破碎是将原始矿石通过机械设备进行粉碎,以达到更好的分离和提取目的。

破碎工艺的好坏直接影响到后续的磨矿和选矿工艺效果。

2. 破碎机械设备选择

破碎机械设备的选择需要考虑原矿石的硬度、软化点、含石硬度差异以及生产能力等因素。

常见的破碎机械设备有颚式破碎机、圆锥破碎机、反击式破碎机等。

3. 破碎工艺参数优化

为了提高破碎工艺效果,需要对工艺参数进行优化。

例如,调整进料粒度、转速和排料口调整等,以确保破碎过程的均匀性和高效性。

二、矿石矿物研磨工艺

1. 研磨工艺的作用

矿石矿物研磨是在矿石破碎后,通过机械设备对细碎物料进行磨细,以提高选矿效果。

研磨工艺的合理优化可以降低能耗,提升生产效率。

2. 研磨机械选择与配置

研磨机械的选择需要根据矿石矿物的细度要求、矿石性质、生产能

力等因素进行综合考虑。

目前常用的研磨机械有球磨机、矩床式磨机、立式磨机等。

3. 研磨介质优化

研磨介质对工艺效果有着重要的影响。

合理选择研磨介质的种类、

大小和比例等因素,可以提高研磨效果,降低能耗。

三、矿石矿物破碎与研磨工艺优化策略

1. 工艺参数优化控制

通过对矿石矿物破碎与研磨工艺中的参数进行调整和控制,以达到

工艺效果的优化。

例如,针对破碎工艺,可以调整进料粒度、破碎机

械的转速等;针对研磨工艺,可以优化研磨机械的转速、研磨介质的

比例等。

2. 工艺流程的改进

通过对矿石矿物破碎与研磨工艺的流程进行改进,以提高工艺效率。

例如,针对破碎工艺,可以采用多级破碎的方式,以增加破碎机械的

利用率;针对研磨工艺,可以采用分段式研磨,以提高研磨效果。

3. 技术设备的更新

随着科技的不断进步,矿石矿物破碎与研磨工艺的技术设备也在不断更新升级。

及时引进和应用新技术、新设备,可以提高工艺效果,降低生产成本。

四、优化策略的效果评估

对于铁矿石提炼中的矿石矿物破碎与研磨工艺优化策略,需要进行效果评估。

通过实际生产数据的监测与分析,评估优化策略的效果,并根据评估结果进行调整和改进,以达到最佳工艺效果。

结论

铁矿石提炼中的矿石矿物破碎与研磨工艺的优化对提高选矿效果、降低能耗和成本具有重要意义。

通过合理选择破碎与研磨机械设备,优化工艺参数和流程,并借助新技术设备的引进应用,可以实现工艺效果的最大化。

然而,需要根据实际情况进行综合考量和改进,以适应不同的矿石矿物特性和工艺要求。

铁矿石提炼工艺的不断创新和优化将为矿石资源的高效利用和工业发展提供有力支撑。