机械加工精度 表面粗糙度 加工余量

机加工加工技术标准

1 目的:规范化模具零部件加工,确保模具正常试模和出厂。

2 适用范围本标准适用于本公司生产模具和委外加工模具的过程检验,同时也适用于外来模具维修和工程更改的加工。

3 名词解释开粗:即粗加工,以快速去除余量为准则,加工完成会产生应力造成变形,一般留5~6mm 余量,参考刀具为Φ63r3的牛鼻刀;残留:开粗加工使用大刀具使边缘、角落、接近刀具大小的槽留有很大的余量,需把这些余量去除掉的加工为残留加工,一般留1mm 左右的余量,参考刀具为C20r0.8;半精:最终在型面、分型面、顶块槽、配合面等区域加工后留有0.3mm 左右的余量,外形达到要求的加工为半精加工,参考刀具为D20或D12r1;精加工:按照数据全部加工完成,符合精度公差要求;4 内容4.1 磨床4.1.1检查零部件材质、外形尺寸。

4.1.2基准面0-200mm 面上下公差0-0.015mm, 200以上0-0.02mm. 4.1.3零部件加工基准与三维基准一致。

4.2 钻床4.2.1按图纸检查,有特殊要求孔径误差在0.2mm 之内。

4.3 线切割4.3.14.3.24.4 机加工CNC4.4.1所有加工面需光滑,刀路整齐一致,接刀台阶≦0.03mm,螺栓、螺纹孔等需倒角(成型面上的孔按数据加工),零件表面不能有毛刺、翻边、塌角、凹坑等外观缺陷;加工注意工艺及开粗后的变形。

4.4.2 动模产品成型面刀间距≦(0.2mm~0.3mm), 0.2mm ,表面粗糙度,公差都为+0.00~+0.05mm , 4.4.3产品分型面刀间距≦0.2mm, 表面粗糙度+0.00~+0.05mm , 在形状比较陡峭(角度>65 º)的分型面公差+0.06~0.1mm 。

4.4.4 零件配合面刀间距≦0.3mm, 0~+0.02mm/200mm(单面公差减半)与之相配合的顶块,镶块等外形需做正公差,一般要求公差为+0.02mm~0.05mm (单面公差减半)。

机械加工余量手册

机械加工余量手册

生产中经常可见毛坯或者工件上除去的多余材料,这些材料被称为机械加工余量。

加工余量又被分为毛坯余量和工序间的余量这两种。

毛坯余量是指毛坯尺寸和零件图上设计尺寸的误差,又被称为加工总余量。

工序间余量指的是每道加工工序应该去除的余量,这个数值等于相邻两道工序的尺寸之差。

影响加工余量的因素

为了合理确定加工余量,首先必须了解影响加工余量的因素。

影响加工余量的主要因素有:

1、上工序的表面粗糙度Ra和表面缺陷层

为了保证加工质量,本工序必须将上工序留下的表面粗糙度,以及由于切削加工而在表面留下的一层组织已遭破坏的塑性变形层全部切除,如图1所示。

2、上工序的尺寸公差T

由于工序尺寸有公差,上工序的实际工序尺寸有可能出现最大或最小极限尺寸。

为了使上工序的实际工序尺寸在权限尺寸的情况下,本工序也可能留下的表面粗糙度和缺陷层切除,本工序的加工余量应包括上工序的公差。

3、工件各表面相互位置的空间偏差

工件有些形状和位置偏差不包括在尺寸公差的范围内,但这些误差又必须在本工序的加工中纠正,在本工序的加工余量中必须包括它。

如图2所示轴类零件,由于上工序轴线有直线度误差δ,本工序加工余量必须相应增加2δ.属于这一类偏差的有直线度、位置度、同轴度、平行度及轴线与端面的垂直度等。

机械精加工余量标准12

1本标准适用于本公司所有产品的精加工,包括外协零件。

2引用标准GB1800-1804-80 公差与配合GB4863—85 机械制造工艺基本术语3机械加工余量的定义加工余量:为保证零件规定的质量,在加工过程中从其表面上切除的金属层。

中间余量:为完成某一工艺、工步,工艺切除的金属层。

总余量:为完成全部工艺、工步,从毛坯到制成零件全部工序需要切除的金属层。

4加工余量的计算4.1采用极值法计算余量的定义4.1.1外表面最小加工余量外表面最小加工余量是被加工零件相邻两工步的前工步的最小极限尺寸与后工步的最大极限尺寸之差。

4.1.2内表面最小加工余量内表面最小加工余量是被加工零件相邻两工步的后工步的最小极限尺寸与前工步的最大极限尺寸之差。

4.1.3外表面最大加工余量外表面最大加工余量是被加工零件相邻两工步的前工步的最大极限尺寸与后工步的最小极限尺寸之差。

4.1.4内表面最大加工余量内表面最大加工余量是被加工零件相邻两工步的后工步的最大极限尺寸与前工步的最小极限尺寸之差。

(上述定义,对外圆和内孔来说,是双面余量)4.2 极值法余量计算公式4.2.1最小余量的计算公式:对于外表面加工:Z bmin=a amin-a bmax对外圆加工:2Z bmin=d amin-d bmax对于内表面加工:Z bmin=a bmin-a amax对于内孔加工:2Z bmin=d bmin-d amaxZ bmin——本工序单面最小余量。

2Z bmin——本工序双面直径最小余量。

a amin、d amin、a amax、d amax——前一工步最小和最大极限尺寸。

a bmin、d bmin、a bmax、d bmax——本工步(加工后)最小和最大极限尺寸。

4.2.2最大余量的计算公式:Z bmax=Z bmin+T a+T b2Z bmax=2Z bmin +T da+T db式中:T a、T da——上工序的尺寸公差、直径公差。

机械加工工序余量计算方法

>500-800

>800-1200

>1200-2000

直径余量a

≤10

0.8

1.0

1.3

--------

0.15

>10-18

0.9

1.2

1.4

0.18

>18-30

1.2

1.3

1.4

1.7

1.8

0.21

>30-50

1.3

2.0

2.2

0.25

>50-80

1.4

1.4

1.6

1.8

2.1

2.3

2、本表摘自《机械加工工艺手册》第一卷[表3.2-1]

3、轴类零件采用热轧棒料时外径的选用

表8

零件的公称直径

零件的长度与公称直径之比

零件的公称直径

零件的长度与公称直径之比

≤4

>4-8

>8-12

>12-20

≤4

>4-8

>8-12

>12-20

毛坏直径

毛坏直径

5

7

7

8

8

21

24

24

24

25

6

8

8

8

8

22

25

3、基孔制7级精度(H7)孔的加工

4、基孔制8级精度(H8)孔的加工

5、磨孔的加工余量

6、金刚石细镗孔的加工余量

7、珩磨孔的加工余量

8、研磨的加工余量

9、超精加工余量

10、工具锥体的磨削余量

四、平面的加工余量

1、平面加工路线及尺寸精度和表面粗糙度

2、平面粗加工余量

3、平面表面淬火前留加工余量

4、平面的精加工余量(刨、铣、刮、磨)

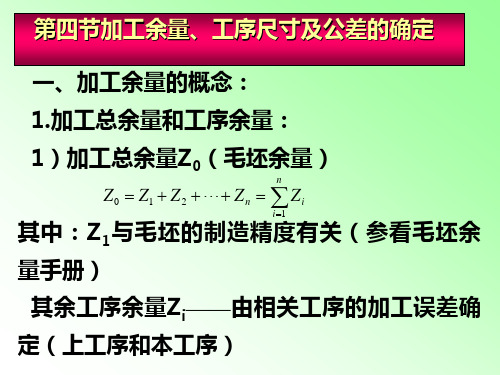

机械制造工艺-加工余量、工序尺寸及公差

例题: 某轴直径φ50mm,其尺寸精度为IT5,表

面粗糙度为Ra0.04μm,并要求高频淬火,毛 坯为锻件。其工艺路线为:粗车-半精车 -高频淬火-粗磨-精磨-研磨,计算轴 的各工序尺寸及公差 解:

加工余量:由工艺手册确定。 工序尺寸:研磨工序尺寸即零件的设计 尺寸50-0.011 、Ra0.04μm

n1

T0 Ti i1

注: 公差的值大小——应按国标规定各公

差等级标准选取。 当T0一定时,各环公差Ti随n增加而减小。

3、封闭环的上偏差ES0

m

n1

ES0 ESp EIq

p1

qm1

ESP——增环上偏差 EIq——减环下偏差 m——增环环数

4、封闭环的下偏差EI0

m

n1

EI0 EIp ESq

1)基准不重合(待加工表面为工序基准) 2)待加工表面留有余量Z

解:画工艺尺寸链图(图1-45) (方法:从一个尺寸出发,到尺寸的基准后转

入相接的下一个尺寸链,通过所有相关联尺寸, 最终返回出发点。)P53 其中,键槽深为由本工序和终工序而间接获得, 为封闭环。 解得:L2=53.7(本工序工序尺寸及公差)

例:图4-22轴线弯曲造成的余量不均匀误差。 各项位置误差造成的影响参看表4-11

4)本工序的装夹误差εb 包括定位误差、夹紧误差。

5)余量计算公式 由于空间位置误差和装夹误差的

方向性,所以用矢量相加表示。 单边余量

Zmin Ta Ry Ha ea b

双边余量

Zmin Ta / 2 Ry Ha ea b

求:本工序工序尺寸L2(渗碳深度) 分析:渗碳层保留深度L0 —单边值(图面尺寸)

渗碳深度L2—单边值。 按尺寸链图,代入公式求解得:L2=0.7+0.025

模具常用加工方法的加工余量、加工精度、表面粗糙度

注:经济加工余量是指本道工序的比较合理、经济的加工余量。本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

3.2~12.5

有导向锪

—

IT9~11

1.6~3.2

镗削

粗镗

1

IT11~12

6.3~12.5

半精镗

0.5

IT8~10

1.6~6.3

高速镗

0.05~0.1

IT8

0.4~0.8

精镗

0.1~0.2

IT6~7

0.8~1.6

精细镗、金刚镗

0.05~0.1

IT6

0.2~0.8

磨削

粗磨

0.25~0.5

IT7~8

3.2~6.3

模具常用加工方法的加工余量、加工精度、表面粗糙度

制造方法

本道工序经济加工余量(单面)/mm

经济加工精度

表面粗糙度Ra/μm

刨削

半精刨

0.8~1.5

IT10~12

6.3~12.5

精刨

0.2~0.5

IT8~9

3.2~6.3

划线铣

1~3

1.6mm

1.6~6.3

铣削

靠模铣

1~3

0.04mm

1.6~6.3

粗铣

半精磨

0.1~0.2

IT7

0.8~1.6

精磨

0.05~0.1

IT6~7

0.2~0.8

细磨、超精磨

0.005~0.05

IT5~6

0.025~0.1

仿形磨

0.1~0.3

0.01mm

0.2~0.8

成形磨

0.1~0.3

加工余量

(1)、加工尾座体的底平面,粗糙度要求为Ra=1.6,采用粗铣—精铣—刮研。

粗铣余量2.7mm,精铣余量0.9mm,刮研余量0.15mm。

(2)、加工尾座体的两侧孔端面,粗糙度要求为Ra=3.2,采用粗铣—半精铣。

采用两次铣加工(粗、精铣)可以满足,粗铣余量取2mm,精铣余量取1mm。

(3)、加工尾座体的前侧面阶梯孔端面,粗糙度要求为Ra=6.3,采用粗铣—半精铣。

加工方法同上。

粗铣深度取1.5mm。

(4)、加工右侧小凸台,粗糙度要求为Ra=3.2,采用粗铣—半精铣。

粗铣余量取1mm,精铣余量取0.7mm。

(5)、加工Φ40H6孔,粗糙度要求Ra=0.4,采用粗镗—半精镗—精镗—浮动镗刀块精镗。

采用粗镗和半精镗、精镗和浮动镗刀块精镗的方式,故考虑分四次进行镗加工。

取粗镗双边余量3mm,半精镗双边余量1.5mm,精镗单边余量0.5mm,浮动镗刀块精镗的双边余量0.2。

(6)、加工肩Φ20H7的孔,粗糙度要求Ra=1.6,采用钻—扩—铰。

钻的单边余量为9mm,扩的单边余量为0.9mm,铰的单边余量为0.1mm。

(7)、加工Φ20H9的凸台孔,粗糙度要求Ra=3.2,采用钻—扩—铰。

钻的单边余量为9mm,扩的单边余量为0.9mm,铰的单边余量为0.1mm。

(8)、加工前侧面Φ10H9孔,粗糙度要求Ra=3.2,采用钻—铰。

采用钻—铰的加工方式,钻的单边余量为4.9mm,再铰加工即可满足要求。

(9)、加工两个阶梯孔,孔内壁粗糙度要求均为Ra=12.5,,采用钻Φ14大孔—钻Φ10小孔,锪出阶梯的加工方式。

(10)、加工Φ6H7后侧面孔和Φ6H7下表面底孔,粗糙度要求Ra=1.6,采用钻—铰。

一次钻不能满足要求,故采用钻—铰的加工方式,钻至直径Φ5.8,再铰加工。

(11)、加工M8和M5螺纹孔,由【7】213页M8螺纹孔:首先选用Φ7的麻花钻头进行钻加工,再用丝锥攻M8螺纹。

M5螺纹孔:首先选用Φ4.2的麻花钻头进行钻加工,再用丝锥攻M5螺纹。

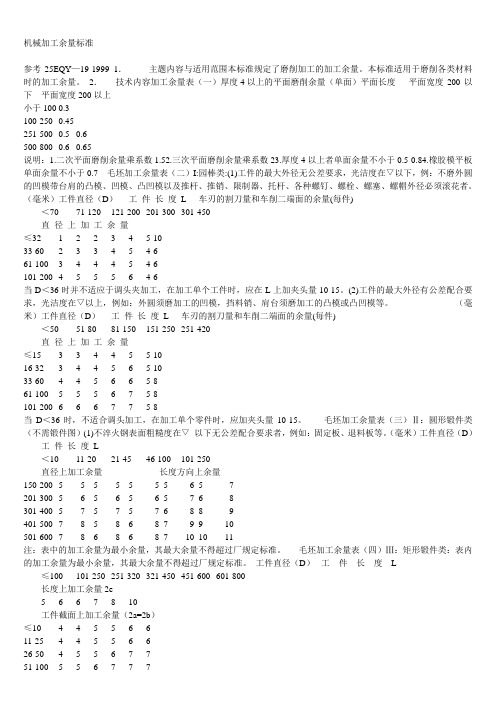

机械加工余量标准

机械加工余量标准参考25EQY—19-1999 1.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)平面长度平面宽度200以下平面宽度200以上小于100 0.3100-250 0.45251-500 0.5 0.6500-800 0.6 0.65说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7 毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工件直径(D)工件长度L 车刃的割刀量和车削二端面的余量(每件)<70 71-120 121-200 201-300 301-450直径上加工余量≤32 1 2 2 3 4 5-1033-60 2 3 3 4 5 4-661-100 3 4 4 4 5 4-6101-200 4 5 5 5 6 4-6当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工件直径(D)工件长度L 车刃的割刀量和车削二端面的余量(每件)<50 51-80 81-150 151-250 251-420直径上加工余量≤15 3 3 4 4 5 5-1016-32 3 4 4 5 6 5-1033-60 4 4 5 6 6 5-861-100 5 5 5 6 7 5-8101-200 6 6 6 7 7 5-8当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。